6.4.3 切削用量的合理选择

选择合理的切削用量是切削加工中十分重要的环节,选择合理的切削用量必须联系合理的刀具耐用度。合理的切削用量是指充分利用刀具的切削性能和机床性能,在保证质量的前提下,获得高生产率和低加工成本的切削用量。

1.切削用量同加工生产率的关系

外圆纵车时,按切削工时tm计算生产率P为

![]()

式中 dw——车削前的毛坯直径(mm);

Lw——工件切削部分长度(mm);

Δ——加工余量(mm);

nw——工件转速(r/min)。

由于dw、Lw、Δ均为常数,令1 000(πdwLwΔ)=Ao,则

P=Aovfap

由上式可知,切削用量三要素同生产率均保持线性关系,即提高切削速度、增大进给量和背吃刀量,都能“同样地”提高劳动生产率。

但是在切削用量中,对刀具耐用度影响最大的是切削速度,切削速度稍加提高,耐用度就明显降低;其次是进给量;影响最小的是背吃刀量。由于要保持已确定的刀具耐用度,提高其中某一要素时,必须相应地降低另外两个要素。因此,切削用量三要素对生产率的影响是不同的。

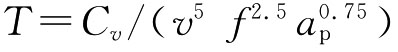

用YT15硬质合金车刀切削45钢,在一定的切削用量范围内切削,刀具耐用度与切削用量三要素的经验公式为: ,由此可以得到如下结果:

,由此可以得到如下结果:

1)f保持不变,ap增大至原来的3倍,如保持刀具合理的耐用度,则v必须降低15%,此时生产率P3ap≈2.6P,即生产率提高至原来的2.6倍。

2)ap保持不变,f增大至原来的3倍,如仍保持合理的刀具耐用度,则v必须降低32%,此时生产率P3f≈2P,即生产率提高至原来的2倍。

由此可见,增大ap比增大f更有利于提高生产率。

3)切削速度高过某一临界值时,生产率反而会下降。ap增大至某一数值后因受到加工余量的限制而成为常数时,进给量f不变,把切削速度v提高至3v时,P3v≈0.13P,生产率反而大为降低。

2.切削用量的选择原则

由上述分析可见,选择切削用量就是要选择切削用量三要素的最佳组合,在保持刀具合理耐用度的前提下,使v、f、ap三者的乘积值最大,以获得最高的生产率。因此,选择切削用量的基本原则是:首先选取尽可能大的背吃刀量;其次根据机床动力和刚性限制条件或已加工表面粗糙度的要求,选取尽可能大的进给量;最后利用切削用量手册选取或用公式计算确定切削速度。

3.背吃刀量、进给量和切削速度的选定

(1)背吃刀量的选定 切削加工一般分为粗加工、半精加工和精加工。粗加工(表面粗糙度Ra=80~20μm)时,一次走刀应尽可能切除全部余量,在中等功率机床上,背吃刀量可达8~10mm;半精加工(表面粗糙度Ra=10~5μm)时,背吃刀量为0.5~2mm;精加工(表面粗糙度Ra=2.5~1.25μm)时,背吃刀量取0.1~0.4mm。

切削表层有硬皮的铸锻件或切削不锈钢等加工硬化严重的材料时,应尽可能使背吃刀量超过硬皮或冷硬层厚度,以预防刀尖过早磨损。

(2)进给量的选定 粗加工时,工件表面质量要求不高,但切削力往往很大,合理进给量主要受机床进给机构强度、刀具的强度与刚性、工件的装夹刚度等因素的限制;精加工时,合理进给量的大小则主要受加工精度和表面粗糙度的限制。

生产实际中多采用查表法确定合理的进给量。粗加工时,根据工件材料、车刀刀杆的尺寸、工件直径及已确定的背吃刀量来选择进给量;半精加工和精加工时,则按加工表面粗糙度要求,根据工件材料、刀尖圆弧半径、切削速度来选择进给量(具体数值可查阅《机械加工工艺手册》)。

(3)切削速度的选定 在背吃刀量和进给量的值选定后,根据合理的刀具耐用度计算或用查表来确定切削速度。车削外圆时的切削速度计算经验公式如下:

![]()

式中 Kv——切削速度修正系数,且

Kv=KmvKsvKKrvKkr′vKrvKbv

Kmv、Ksv、KKrv、Kkr′v、Krv、Kbv分别表示工件材料、毛坯表面状态、车刀主偏角、副偏角、刀尖圆弧半径及刀杆尺寸对切削速度的修正系数。上述各修正系数及Cv、xv、yv及m值可查阅《机械加工工艺手册》。

在生产中选择切削速度的一般原则是:

1)粗车时,ap和f较大,故选择较低的v;精车时,ap和f均较小,故选择较高的v。

2)工件材料强度、硬度较高时,应选择较低的v;加工奥氏体不锈钢、钛合金和高温合金等难加工材料时,只能取较低的v。

3)切削合金钢比切削中碳钢切削速度应降低20%~30%,切削调质状态的钢比切削正火、退火状态钢应降低切削速度20%~30%,切削非铁金属比切削中碳钢的切削速度应提高100%~300%。

4)刀具材料的切削性能越好,切削速度也选得越高。如硬质合金的切削速度比高速钢刀具应高好几倍,涂层刀具的切削速度应比未涂层刀具高,陶瓷、金刚石和CBN刀具可采用更高的切削速度。

5)精加工时,应尽量避开积屑瘤和鳞刺产生的速度区域。

6)断续切削时,为减少冲击和热应力,宜适当降低切削速度。

7)在易发生振动的情况下,切削速度应避开自激振动的临界速度。

8)加工大件、细长件和薄壁工件或加工带外皮的工件时,应适当降低切削速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。