3.1.8 焊接结构的工艺设计

3.1.8.1 焊接结构设计的步骤与内容

设计焊接结构时,既要考虑结构强度、工作条件和使用性能的要求,还要考虑焊接工艺过程的特点和焊接过程自身带来的问题,以便在工艺上采取必要的措施,在设计上遵循一定的原则,从而能制出符合质量要求的焊件。

1.分析工作条件,提出性能要求

首先要根据焊接结构本身的情况及其工作条件进行分析、了解它在什么受力状况下工作,例如载荷的大小、性质与分布、使用温度、环境状况、使用的期限及工作可靠性要求等。

根据上述情况对焊接结构提出性能要求,包括强度、刚度、塑性、韧性等力学性能及耐蚀性等性能要求。

2.提出设计方案,优化设计

根据焊接结构的性能要求,提出多种设计方案,进行分析对比,确定最优方案。在设计时应熟悉有关产品结构的国家技术标准与规程,掌握焊接结构的工艺性,选择焊接结构件的材料,确定焊接方法,进行焊接接头工艺设计。设计时,还应考虑制造单位的质量管理水平、产品检验技术等有关问题,这样才能设计出生产方便、质量优良、成本低廉的焊接结构。

3.按照设计内容,分步进行设计

焊接结构设计的主要内容和顺序如下:

1)选择焊接结构材料(母材);

2)确定焊接方法及焊接材料;

3)确定焊接接头及坡口形式;

4)合理布置焊缝位置;

5)制订简明的焊接工艺。

3.1.8.2 焊接结构材料的选择

焊接结构材料的选择应注意下列问题:

1)在满足使用性能要求的前提下,尽量选用焊接性能好的材料,尽可能避免选用异种材料或不同成分的材料。

对钢材的焊接性能而言,一般要求其抗裂性要好,因此材料在焊接时要求淬硬程度低、冷裂倾向小,在成分上希望材料的碳当量低,而主要是含碳量要小。

对那些以刚度和稳定性要求为主的各种焊接结构,例如大型管道、塔架、支承箱体等,由于成分对材料的刚性影响较小,因此应尽可能选用焊接性能最优的材料,通常选择w(C)<0.25%的碳素结构钢或优质碳素结构钢,或者选用w(C)<0.20%(w(CE)<0.4%)的低合金结构钢。对于以强度和韧性要求为主的焊接结构,例如机器中的受力机械零件、结构装置以及容器、桥梁、船体等,应选择焊接性能良好、强度级别较高的材料,例如中、高强度级别的低合金结构钢。

一般说来,w(C)>0.5%的碳素结构钢或优质碳素结构钢或w(C)>0.4%(w(CE)=0.4%~0.6%)的合金钢,其焊接性能不好,尽量不要选用。如果确有必要使用,则应采取相应的工艺措施,以获得优质的焊缝质量。

2)选择焊接结构材料要注重材料的冶金质量。材料的冶金质量包括冶炼时脱氧完全程度,杂质的数量、大小及分布状况等。镇静钢脱氧完全、组织致密,重要的焊接结构应选用这种钢材。沸腾钢含氧较高,冲击韧度较低,性能不均匀,焊接时易产生裂缝、厚板焊接时还可能产生层状撕裂,不可用于制造承受动载荷或低温工作的重要焊接结构,但可用于一般焊接结构。

3)异种钢材或异种金属的焊接,需特别注意它们的焊接性能,要尽量选择化学成分、物理性能相近的材料。

焊接的特点之一是可按工作需要在不同部位选用不同强度和性能的材料拼焊。在锻件、铸件与型材的复合结构中,必须考虑两种材料的焊接性能;对于异种金属材料的焊接,更应考虑它们的焊接性能。在我国低合金钢体系中的钢种,化学成分与物理性能比较相近,相互焊接时一般困难不大。对于低碳钢或低合金钢和其他钢种的焊接,因其焊接性能有一定差异,所以,一般要求焊接接头强度不低于被焊钢材强度较低者,按焊接性能较差的钢种设计工艺,采取相应措施进行焊接,例如采取预热或焊后热处理,选择合适的焊接材料。对于异种金属的焊接,用熔焊的方法很难获得满意的接头,应尽量少用。

4)优先选择型材,以减少焊缝数量,简化焊接工艺,增加焊件强度和刚度。

5)合理选择焊接结构材料供应时的尺寸、形状规格,以便下料、套料,减少边角余料的损失和减少拼料时的焊缝数量。

3.1.8.3 焊接方法的选用

焊接方法的选用,应根据材料的焊接性、焊件厚度、焊缝长度、生产批量及产品质量要求等因素,并结合各种焊接方法的特点和应用范围来考虑。选用的原则应是:在保证产品质量的前提下,优先选用常规焊接方法,若生产批量大,必须考虑尽量提高生产率和降低成本。

低碳钢和低合金结构可用多种焊接方法焊接,具体选用哪种方法要根据其他条件确定。若焊件为中等厚度(10~20mm),可选用焊条电弧焊、埋弧焊和气体保护焊。氩弧焊成本高,一般不宜选用。若焊件为长直焊缝或大直径环形焊缝,生产批量也较大,可选用埋弧焊。若焊件为单件生产,或焊缝短而且处于不同空间位置,可选用焊条电弧焊。若焊件为40mm以上的厚板重要结构,可选用电渣焊。若焊件是薄板轻型结构,无密封性要求,可选用点焊;如有密封性要求,可选用缝焊。

高合金钢、不锈钢或铜及铜合金的一般工件可选用焊条电弧焊;若质量要求较高,可选用氩弧焊。铝及铝合金应选用氩弧焊,质量要求不高或无氩弧焊设备时,可选用气焊。

铜与铝异种金属的焊接,可选用压焊;若为薄板或细丝的焊接,也可选用钎焊。

铝与钢的焊接,一般选用压焊;若焊材为棒料,则可选用摩擦焊。

还应考虑现场设备和环境条件,在实际条件许可范围内合理选择焊接方法。

常用焊接方法的具体选用可如表3-7所示。

表3-7 常用焊接方法的具体选用

续表

续表

3.1.8.4 焊接接头及坡口形式的确定

焊接接头是组成焊接结构的一个关键部分,它的性能直接关系到焊接结构的可靠性。

焊接接头的基本形式有对接(butt joint)、搭接(lap joint)、角接(corner joint)和T形接(T-joint)等,如图3-18所示。

对接接头受力均匀,应力集中较小,易保证焊接质量,静载和疲劳强度都比较高,且节约材料,但对下料尺寸精度要求较高。一般应尽量选用对接接头,例如,锅炉、压力容器等结构受力焊缝常用对接接头。

搭接接头受力复杂,接头处产生附加弯矩,材料消耗大,不需要坡口,下料尺寸精度要求低,可用于受力不大的平面连接,例如,厂房屋架、桥梁、起重机吊臂等桁架结构多用搭接接头。

T形接头和角接接头受力复杂,与搭接接头一样易产生焊接缺陷。

焊接接头形式应该根据焊接结构的某些因素具体确定,如焊接结构的形状、厚度、焊缝部位、强度要求、焊接方法及工艺、材料焊接性能、焊后变形、坡口加工等因素。接头形式的确定,还要保证焊接质量并能使成本降低。接头形式的确定与焊接方法因素的关系很大。对于焊条电弧焊,对接、搭接、T形接、角接四种接头形式均可采用。埋弧焊采用的形式与焊条电弧焊基本相同。电渣焊的接头可采用对接、T形接、角接形式,常用对接形式。点焊与缝焊只能用搭接。钎焊也用搭接。对于薄板气焊或钨极氩弧焊,为了避免烧穿或省去添加填充焊丝,可采用卷边接头。采用对接接头时,厚度小于6mm的一般为I形坡口(即对接处留适当间隙)可焊成。当板厚较大时,为了保证焊透,需在接头处预制各种形式的坡口。焊条电弧焊的基本坡口形式有I形、V形、双V形、U形、双U形(见图3-18a)。V形和U形坡口可单向焊接,焊接性较好,但角变形较大,消耗焊条多;双V形和双U形坡口需两面施焊,受热均匀,变形较小,焊条消耗少;U形和双U形较V形和双V形坡口易焊透,消耗焊条少,但形状复杂,加工困难,成本高,一般在重要厚板结构中采用。

图3-18 焊条电弧焊接头形式

a)对接 b)T形接头 c)角接接头 d)搭接接头

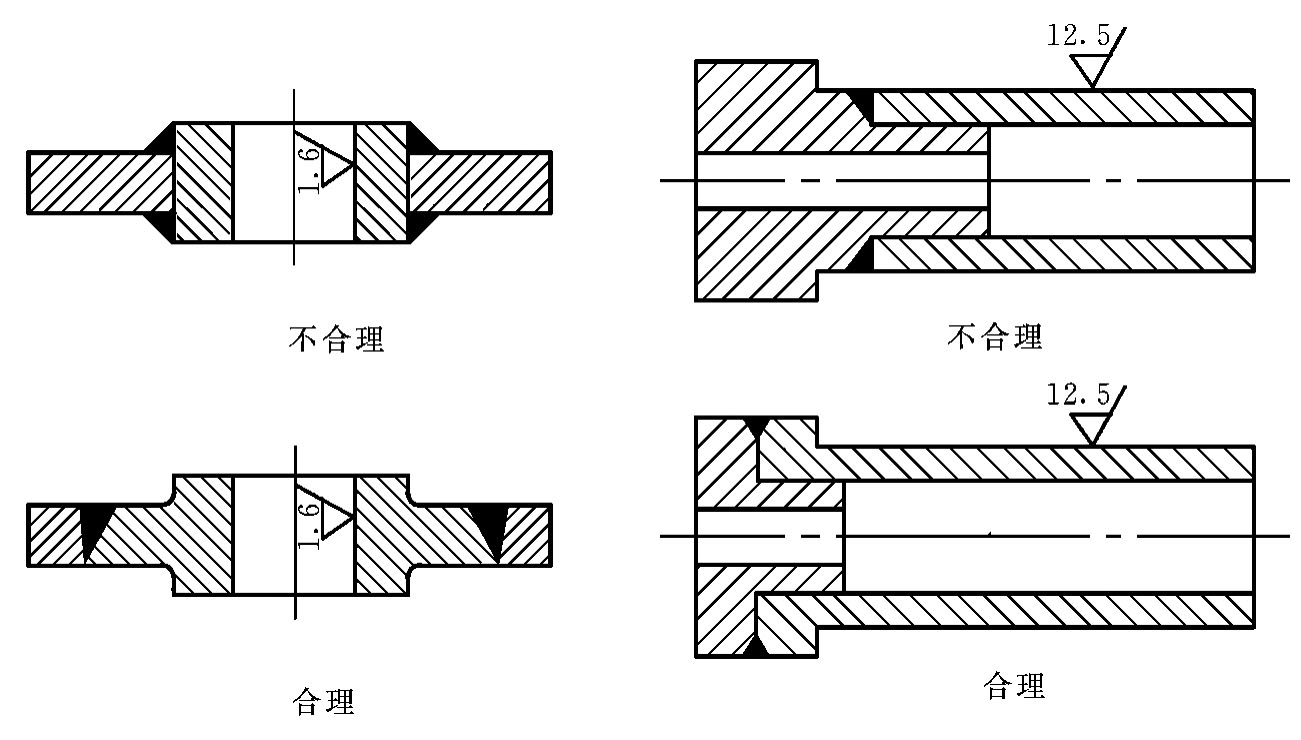

为了在焊接时使接头两侧加热均匀,减少应力集中和变形,要求接头处加工成相同或相近的尺寸(见图3-19)。不同厚度金属材料对接时允许的厚度差如表3-8所示。

图3-19 不同厚度材料焊接接头的过渡形式

a)对接 b)角接 c)T形接

表3-8 不同厚度金属材料对接时允许的厚度差 单位:mm

3.1.8.5 焊缝的合理布置

焊接结构中的焊缝布置对确保质量、提高生产率作用很大,对防止应力与变形、提高结构的强度有极重要的影响。一般焊缝的布置应注意以下问题:

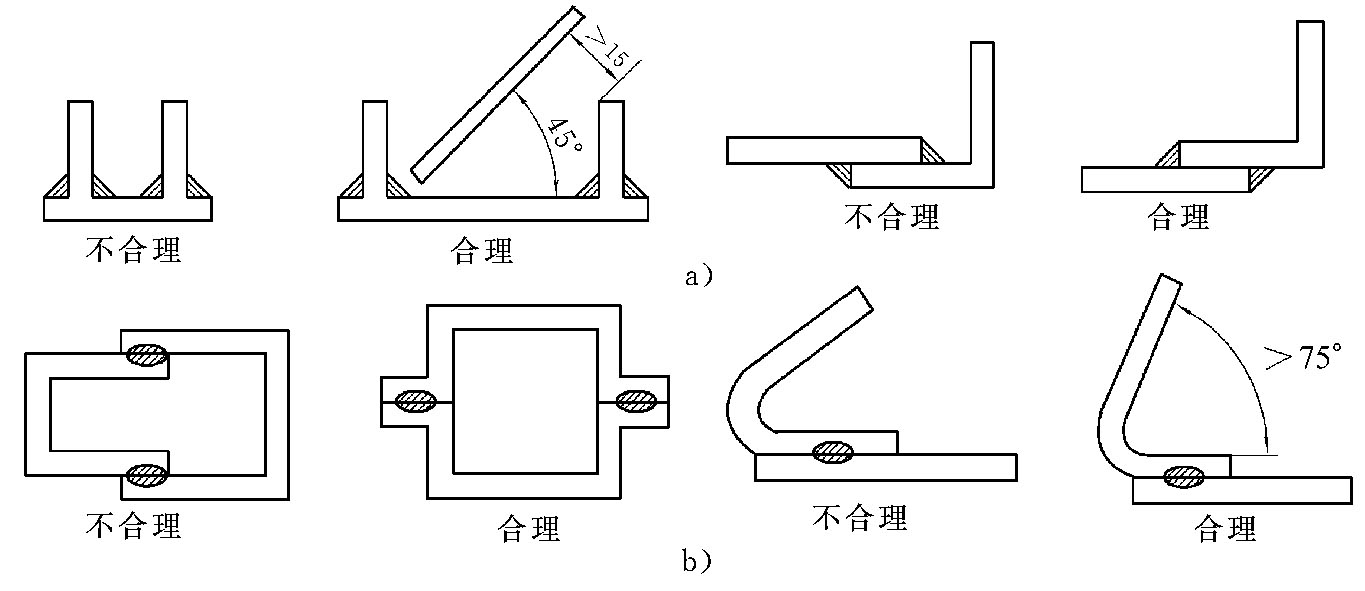

1)焊缝要能够焊接、便于焊接,并能保证质量。应尽量设置平焊缝,避免仰焊缝,减少立焊缝,要留有足够的操作空间,焊接时尽量少翻转,以提高生产率(见图3-20)。

2)焊缝要避开应力较大的部位(见图3-21),特别是应力集中的部位;要避开加工部位,尤其是已产生加工硬化的部位(见图3-22)。

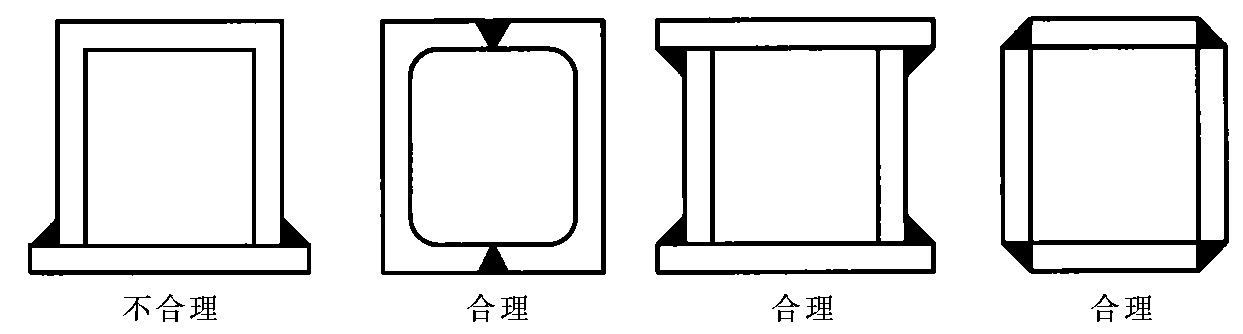

3)焊缝要避免密集和交叉,以减少过热、应力集中、变形和其他缺陷。转角处应平缓过渡,如图3-23所示。

4)焊缝应尽量对称,以抵消或减小变形,如图3-24所示。

5)焊缝应尽量减少长度和截面。

6)焊缝的布置还应照顾到其他工序的方便与安全,例如检验、热处理、机械加工的可能与方便,以及保证达到应有的精度。

图3-20 焊缝位置的合理布置

a)焊条电弧焊的焊缝位置 b)点焊或缝焊的焊缝位置

图3-21 焊缝避开最大应力和应力集中位置

图3-22 焊缝远离机械加工表面

图3-23 焊缝避免交叉密集设置

图3-24 焊缝尽量对称布置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。