子任务二十二 机床修理后综合误差分析

一、任务

①液压传动分析。

②液压故障排除分析。

二、任务实施

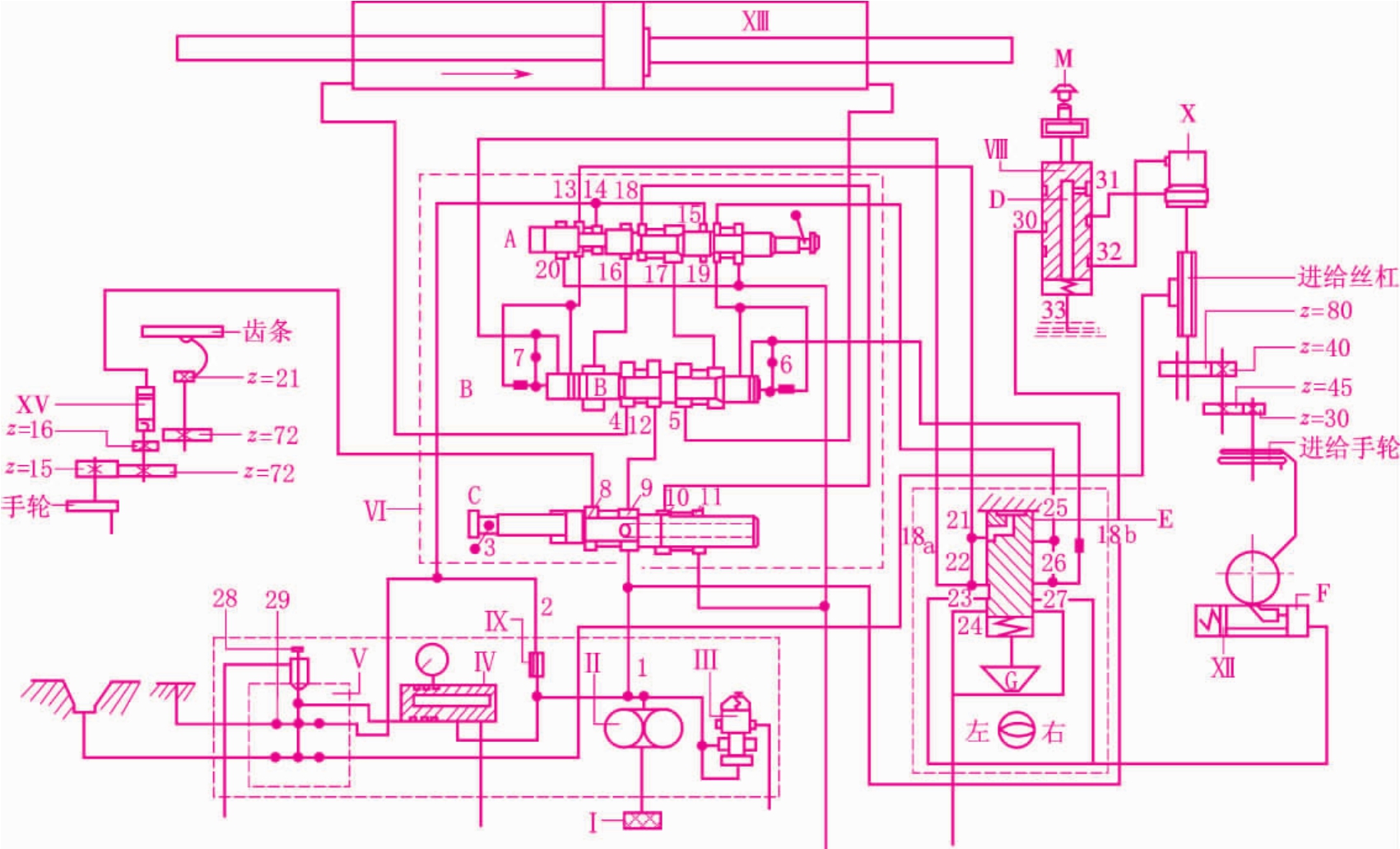

1.液压传动分析(见图3.48)

本机床是液压传动,其原理如下。(结合液压传动原理图,掌握机床传动的各项动作)

图3.48 液压传动原理图

Ⅰ—过滤网;Ⅱ—油泵;Ⅲ—系统溢流阀;Ⅳ—滑阀(压力表开关);Ⅴ—润滑溢流阀;Ⅵ—操纵箱;Ⅷ—快速进给电磁阀;Ⅸ—滤油器;Ⅹ—快速进给油缸;Ⅻ—周期进给油缸;ⅩⅢ—工作台油缸;ⅩⅤ—油缸; A—导向阀;B—换向阀;C—开停阀;D—滑阀;E—进给选择阀;F—进给阀;G—周期进给转换手柄; M—电磁阀;18a,18b—节流阀;28—润滑压力调整;29—润滑流量调整

(1)工作台移动

在原理图3.48中,当开停阀C位于右端位置时,压力油1经C阀9至换向阀B的12→4到油缸左腔推动活塞右移,活塞通过活塞杆带动工作台右移。工作台撞块碰上换向杠杆时,杠杆带动导向阀A左移,由于油缸右腔回油经阀B5→阀A17→18→阀C10→11回油池,所以导向阀A上的制动锥面逐渐将回油减小,工作台开始制动。当制动到一定距离时,辅助油路2通过阀A经15→19推开阀B右端单向阀去推动阀B左移,这时阀A的13、20的通道接通(回油池)。阀B移到中间时,压力油1分别通向4、5,致使油缸两腔均为压力油,活塞处于平衡力的作用下停止。阀B继续移动,当其左端回油经7节流阀18a→阀A13→20回油时,则阀B慢移,因阀B中间的台肩仍处在沉割槽12内,即4、5仍与1接通,故工作台仍旧停着,此段时间为工作台停留时间。如节流阀18a节流开大,阀B左端回油7则直通13,阀B则快移,使阀B的4与压力油1作回油节流,调整工作台移动的速度。

(2)周期进给

当工作台换向时,砂轮架可获得单向的进给。按图所示为右边进给,即当工作台从左向右换向时,砂轮架可获得进给,辅助油从14→13→22→Ⅶ的右端,使进给阀F克服弹簧力(相当于阀F上的单位压力,0.4MPa左右)向左移动,推动棘轮使丝杠转动。此时,从13来的辅助压力油,还从21通过进给选择阀E的后端,由于阀E的前端弹簧力使阀E受到约0.7MPa的作用力,因而当阀F未到左极端时,油路压力仍为0.4MPa左右,所以阀E不会动作。当阀F到左极端不再移动时,油路压力升高到油泵的工作压力(0.7~0.9MPa),因而阀E即被21来的压力油向前推动,使23、24接通,于是阀F右腔的油即从23→24回油,使棘爪与棘轮脱开。当G在中间位置时,无进给;在左位置时,为左端进给。

(3)砂轮架快速进退

当快速进退电磁阀Ⅷ的滑阀D在图示位置时,工作压力油从30→31快速进退油缸Ⅹ的前端,使砂轮架向后移;当电磁阀M吸铁动作时,滑阀D在下端位置,使油从30→32到油缸Ⅹ的后端,使砂轮架向前移。油缸Ⅹ前端的油则从31→阀D的内孔,经33回油。磨内圆时,M的电路被切断,因而阀D在图示位置,砂轮架只能在后退位置,不能向前。

(4)工作台换向时间的停留

工作台换向时的停留时间,可调节18a与18b两个节流阀,以控制阀B的移动速度,因而可以控制工作台换向过程的长短,使工作台得到需要的停留时间。

(5)润滑

工作台导轨与砂轮架丝杠的润滑都由工作油泵供给。润滑油的压力可以从压力表中看出。(此时滑阀Ⅳ须向左移动位置)压力不能过高,一般为0.1~0.3MPa。滑润油的压力可通过28来调整,其流量则由29控制。

(6)手摇机构

当阀C向右移(即工作台液动时),压力油从9→8→ⅩⅤ,把小齿轮z=16推出,使与手轮齿轮脱开。只要用手把阀C移到最左位置,此时10与11断开,油缸Ⅷ不能回油,因而工作台不动。而ⅩⅤ的油在弹簧力作用由8通过C阀中孔道经11回油池,使手轮的齿轮啮合,即可用手摇动工作台。此时,工作油缸的左右腔是互通状态。

2.液压故障排除分析

(1)故障内容:机床启动时工作台断续运动

1)产生原因

①机床长期停止使用后,油面降低,液压系统中可能进入空气;

②液压系统中压力太低或油液黏度过大;

③工作台导轨润滑油油量不足。

2)消除方法

①油池中油应加到油标线,使吸油管和回油管完全浸没在油池中,然后将工作台高速全程往复运行若干时间,以排除系统中的空气;

②按说明书规定的油质加注油液,并调整液压系统压力到0.7~0.9MPa;

③调整工作台导轨润滑油压力,一般调整在0.08~0.12MPa。

(2)故障内容:机床工作时的噪声

1)产生原因

①滤油器堵塞或进油管漏入空气;

②油池中油液不清洁或油面低于吸油管;

③油管互碰产生振动。

2)消除方法

①将滤油器取出清洗,重新紧固进油管接头;

②更换油液、油液应加满至油标线;

③把互碰的压力油管分开,使其保持一定的间隔距离。

(3)故障内容:在同一个节流阀控制的情况下,工作台往返行程速度误差大,慢速更为显著

1)产生原因

①油缸两端的泄漏不等或是两端油管损漏、接口套破裂、油缸活塞间隙过大;

②活塞拉杆弯曲或活塞与拉杆不同轴度过大;

③导轨润滑油油量不足。

2)消除方法

①检查调整油缸两端油封,更换油管和接口套,重配活塞,保持与油缸间隙在0.04~0.06mm;

②校直拉杆,要求全长≤0.15mm,活塞和拉杆不同轴度允差为0.04mm,或者将拉杆连同活塞调过头来装入油缸,看其运行是否良好;

③重新调整导轨润滑油油量。

(4)故障内容:在无停留的情况下工作台换向迟缓

1)产生原因

①由于推动换向阀动作的辅助油是经过线隙式滤油器而来的(见液压原理图),因此滤油器若有脏物堵塞,就导致辅助油压力降低,无法推动换向阀动作;

②换向阀在阀体内咬住或配合太紧,使阀在阀体内移动不灵活。

2)消除方法

①拆卸取出线隙式滤油器加以清洗,如辅助油来自减压阀,则可调整到规定压力0.3~0.5MPa;

②清除脏物或毛刺,在滑阀表面喷涂上氧化铬,利用滑阀本身与阀体拖研至移动灵活。

(5)故障内容:工作台慢速换向时有停顿现象,要手扳动一下导向阀的杠杆才能换向

1)产生原因

导向阀与阀孔的开闭尺寸选择不当。如图3.49所示,由于导向阀上控制辅助油的一挡尺寸大于16.7mm,使图中A处封油面积减小,导致导向阀向右轴向移动时,辅助油回油槽2已开通,而辅助油进油槽没有完全关闭,使辅助压力油与油缸回油互通。由于导向阀处已关闭油缸左腔回油槽,形成工作台制动,此时辅助压力油已卸荷,换向阀无法继续往右移动,所以工作台停顿而不换向(这也是产生换向时窜动的主要原因)。

2)消除方法(见图3.49)

图3.49 故障5及其消除方法

做新阀,将导向阀控制辅助油的尺寸16.7mm改成15.5mm。增加封油面积,以避免油缸回油与辅助压力油互通。按图新做一根导向阀换上后,必须做一个无停留台面换向试验,根据换向停留误差,逐步修正导向阀61.5mm处的锥面,直至换向正常。

(6)故障内容:在无停留情况下工作台两端换向时间不一致,慢速更为显著

1)产生原因

导向阀的61.5mm制动锥尺寸与阀孔选配不当或两端不对称。

2)消除方法

在无停留情况下,根据工作台换向时停留时间长的一头,修磨导向阀与其同方向的一端61.5mm制动锥面,增加制动锥长度。3°30'锥面单边修磨去0.006mm,轴向长度增加0.1 mm,逐步修磨至换向正常。如果修磨过多,即61.5mm尺寸过大后,换向冲击量增加,严重时将换向杠杆撞断,须做一根新的导向阀,适当减少61.5mm尺寸。

(7)故障内容:工作台换向冲击量大

1)产生原因

①一般是单向阀失灵,针形阀节流开口大;

③针形阀的结构不良;

④单向阀盖板中的针形阀孔前后不同轴,即内螺纹M8mm与φ5mm孔不同轴。

2)消除方法

①根据工作台换向时冲击大的一头,拆卸与其相反方向的单向阀盖板,检查钢珠是否漏装,更换不正圆的钢珠,将钢珠放在阀座上用铜锤敲击数次,使其与盖上的接触线密合,用油枪检查不能泄漏;

②如采用锥形面针形阀,其调节范围狭小,使用效果差,可改用三角槽形针形阀(见图3.50);

图3.50 故障7

③可采用三角槽形针形阀,或将锥形面针形阀的φ5mm处割短10mm,在盖板阀孔内装入φ6mm钢珠,由钢珠起调节作用。

(8)故障内容:滑鞍快速进退不平稳

1)产生原因

①快速进退油缸活塞两端面三角槽(夹角60°)(眉毛槽)开口太大;

②油缸活塞间隙过大,三角缓冲槽不起作用。

2)消除方法

①修整活塞端面(见图3.51)三角槽,近端面处开大,由此向中间方向开通,但三角槽总长度不要超过8mm,过大便失去节流作用,仍将引起冲击,此时钎焊后再修整;

②重配油缸活塞间隙为0.01~0.02mm。

图3.51 故障8

(9)故障内容:滑鞍快速进刀定位不精确

1)产生原因(见图3.52)

图3.52 故障9

①定位销配合精度差,有松动;

②定位销或活塞杆的40°锥面咬毛。

2)消除方法

①重新研配定位销;

②重配或修磨40°锥面。

(10)故障内容:横向进给不稳定

1)产生原因

横进给丝杠尾端的钢珠与活塞杆端面接触不良,使横进给丝杠转动时产生轴向窜动,进给不稳定。

2)消除方法

在活塞杆端面中心镶上φ10mm钢珠,使丝杠与活塞杆保证点接触,以利提高进给精度。

(11)故障内容:自动进给不稳定

1)产生原因

①针形节流阀结构不良;

②液压单向进给软弱无力,往往是压力油过高或阀E前端弹簧弹力不足;

③操纵箱辅助油路的工艺油塞冲出位移,使辅助油进回油互通,在工作台换向时,导致进给阀E不经过阀F的作用而向前移动(参阅液压原理图),因此周期自动进给不稳定,同时还影响工作台行速的不稳定。

2)消除方法

①将锥形面针形阀改为三角式的节流阀;

②调整压力油到0.7~0.9MPa或更换弹簧;

③如图3.53所示,拆卸操纵箱,检查工艺油塞,更换塑料油塞,进行扩孔φ6.5mm×17 mm,然后将φ5孔攻丝M6mm×10mm,配入M6mm×10mm螺钉并用洋干漆密封。

图3.53 故障11

(12)故障内容:工件表面有螺旋线

1)产生原因

主要原因是砂轮的母线平直性较差,有凹凸现象,使磨削时砂轮和工件表面仅是部分接触,当工件几次往复运动后就容易出现螺旋线。

①砂轮修整不良;

②修整砂轮时未用冷却液;

③砂轮的边角未倒角;

④工作台纵向速度和工件转速过高;

⑤横进给量过大;

⑥工作台导轨润滑油压力太高。

2)消除方法

①调整液压,使工作台低速移动(20~40mm/min)时无爬行,重新修整砂轮;

②砂轮修整量不宜过多,且须加大冷却液;

③用白玉油石倒去砂轮边角;

④适当降低工作台速度和工件转速(工作台速度一般为0.5~3m/min,工件线速度一般为砂轮线速度的1/100~1/60);

⑤根据砂轮粒度和硬度合理选择进给量;

⑥调整导轨润滑油至规定压力。

(13)故障内容:工件表面有鱼鳞形粗糟面

1)产生原因

主要原因是砂轮表面切削刃不锋利,在磨削时发生“啃住”现象。

①砂轮表面被堵塞;

②砂轮未修圆;

③砂轮修整得不够锋利;

④砂轮修整器没有紧固牢或金刚钻没有焊牢,在修正砂轮时引起跳动;

⑤金刚钻柄伸出过长影响刚性,在修整砂轮时引起跳动。

2)消除方法(见图3.54)

图3.54 故障13消除方法

①应用锋利的金刚钻(金刚钻的合理顶角为70°~80°)修整砂轮,粗修整进给量一般为0.1mm/单行程,进给次数以修圆修平为止;精修整进给量宜小且不大于0.01mm,工作台速度可调节在20~30mm/min,最后可作无进给液动台面多次;

②重新紧固砂轮修整器或重新焊接金刚钻,金刚钻柄不宜过长,并应与砂轮倾斜10°左右,金刚钻的锋尖低于砂轮中心1~2mm。

(14)故障内容:工件表面有突然的拉毛痕迹

1)产生原因

主要是由于粗粒度砂轮磨粒脱落后夹在砂轮和工件之间形成的。

①粗磨时遗留下来的痕迹在精磨时未磨掉;

②冷却液中有粗粒度磨粒;

③材料韧性太大;

④粗粒度砂轮在刚修整好时,其磨粒易于脱落;

⑤砂轮太软;

⑥砂轮没修整好有凸起的磨粒。

2)消除方法

①适当放大精磨余量;

②清除砂轮罩壳内的磨屑,过滤或更换冷却液;

③根据材料韧性特点,选择氧化铝系砂轮;

④降低工作台速度尽量使砂轮修得细一些,并以较低的纵向速度进行粗加工,或者改用粒度较细的砂轮;

⑤一般情况是材料硬、砂轮软或材料软、砂轮硬,但材料过软,也应选用较软的砂轮;

⑥重新修整砂轮。

(15)故障内容:工件表面有细拉毛痕迹

1)产生原因

主要由于细粒度砂轮磨粒脱落所造成。

①砂轮太软;

②砂轮磨粒韧性和工件材料韧性配合不当;

③冷却液不清洁,有微小磨粒存在。

2)消除方法

①选择合适硬度的砂轮;

②根据工件材料韧性选配砂轮磨粒的韧性,例如白色氧化铝韧性较普通氧化铝低,适合加工硬度较高的工件材料,一般用于精磨,硬而脆的工件材料用碳化硅系砂轮;

③更换冷却液,在冷却液的回流处加装一层60~80目的铜丝网进行过滤。

(16)故障内容:工件表面有直波形、多角形

1)产生原因

砂轮架对工件顶尖系统相对的周期性振动是工件产生多角形的主要原因。产生这种缺陷的具体因素是:

①砂轮主轴间隙过大,使主轴在轴承中漂移量相应增加,砂轮主轴与轴承系统的刚性降低,使砂轮不平衡产生的振动振幅增大;

②砂轮法兰盘锥孔与砂轮主轴配合接触不良,磨削时引起砂轮跳动;

③砂轮平衡不好,使砂轮对工件的振幅增大;

④砂轮电机振动,砂轮架电机皮带太松、长短不一,产生振动;

⑤砂轮硬度太高或砂轮表面切削刃变钝,使砂轮与工件之间的摩擦增强,对工件相对的周期性振动增大;

⑥工件中心孔与顶尖接触不良;

⑦工件顶得过紧引起工件回转不匀速,工件顶得过松使工件与顶尖系统刚性降低,引起磨削时振动增大;

⑧工件转速过高;

⑨横进给量太大。

2)消除方法

①在磨削前,让轴承空运转达到工作温度,调整主轴与轴承间隙至0.005~0.008mm;

②砂轮法兰盘锥孔与砂轮主轴锥端涂色对研检查,接触面积应达到80%以上,达不到80%时可用刮刀修刮锥孔至符合要求;

③砂轮要进行精细的静平衡;

④更换电机的滚动轴承,把皮带轮装在电机轴上,放在动平衡机上进行动平衡或者就在电机上进行整机电器动平衡,不平衡引起的振幅应≤0.003mm,电机与机床之间应用橡皮、木板或海绵隔振,三角带应选择长短一致、厚薄均匀、拉力适当的,以减少由于三角带引起的振动;

⑤根据工件材料合理选择砂轮;

⑥重新钻研工件中心孔,用涂色法检验两顶尖与工件中心孔接触是否良好,或用中心孔磨床将中心孔重新加工至符合要求,安装工件时要擦净顶尖和中心孔,然后注入洁净的润滑脂;

⑦调整顶尖的松紧,可用手转动工件,不能有忽快忽慢的现象,并检验尾架套筒的配合间隙;

⑧合理选择工件的线速度,一般较低的工件转速对减少多角形是有利的;

⑨横进给时要注意进给量的控制,尤其是最后一次,进给量极小,以便维持适当的磨削压力而达到所要求的表面结构和精度。

(17)故障内容:工件鼓形度和鞍形度超差

1)产生原因

机床的安装水平产生变动。

2)消除方法

重新调整床身导轨在水平面内不直度及在垂直面内不直度至符合要求。

(18)故障内容:工件不圆度超差

1)产生原因

①工件中心孔不合格;

②头、尾架的顶针与轴锥孔的配合接触不良,引起工件晃动;

③头、尾架顶尖磨损;

④工件两端中心孔不在一条直线上;

⑤工件顶得过紧或过松;

⑥冷却液不够充分,容易使工件发生热变形;

⑦磨细长的工件时,中心架使用不当;

⑧工件的顶针孔太浅。

2)消除方法

①研磨工件中心孔至准确的角度,且使其不圆度达到要求(有条件时最好在中心孔磨上加工);

②卸下顶尖,用检验棒涂色检查接触锥面上是否有毛刺,有毛刺时,用三角刮刀修刮(修刮过程中注意头尾、架的几何精度要求);

③修磨顶尖,以校正顶尖角度(最好采用硬质合金顶尖);

④重研工件中心孔;

⑤重新调整尾架座的位置;

⑥加大冷却液;

⑦调整中心托架;

⑧重钻顶针孔。

(19)故障内容:内圆磨削工件表面有螺旋线

1)产生原因

砂轮修整不良。

2)消除方法

修磨砂轮的金刚钻必须锋利,修整砂轮的进给量不宜过大,以防砂轮接长轴的刚性不良,引起砂轮弹跳,影响砂轮母线的平直性。

(20)故障内容:内圆磨削工件表面有多角形

1)产生原因

①头架轴承间隙过大或三爪卡盘与法兰座在头架主轴上有松动;

②工件没有夹紧。

2)消除的方法

①检查头架轴承间隙,并调整至符合要求,重新紧固头架主轴上的法兰座及卡盘;

②检查卡盘的卡爪口是否磨损,若磨损,应用紫铜皮垫在卡爪口,以夹紧工件。

(21)故障内容:内圆磨削工件表面有鱼鳞形

1)产生原因

①砂轮不锋利,表面被堵塞;

②砂轮接长轴的径向跳动量太大;

③内圆磨具轴承有间隙。

2)消除方法

①重新修整砂轮;

②检查磨具主轴锥孔的径向跳动量,如径向跳动量过大,须修整至符合要求(砂轮接长轴莫氏2号锥度上的M10螺纹要松些,以防止锥度与螺纹不同轴而影响砂轮接长轴径向跳动的精度;如砂轮接长轴M10与锥度不同轴度过大,则使锥度与锥孔假象接触,这样在运转时很容易造成砂轮接长轴弯折的严重事故),砂轮接长轴轴端允许径向跳动为0.01mm;

③轴承须经合理的预加负荷后进行装配。

(22)故障内容:内圆磨削工件不圆度超差

1)产生原因

①头架轴承间隙过大;

②头架主轴轴颈的不圆度超差。

2)消除方法

①重新调整轴承间隙至符合要求;

②精磨修整头架主轴轴颈不圆度至符合要求,并刮研轴承和合理调整主轴与轴承的间隙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。