4.4.5 型腔加工电规准的选择

正确选择加工电规准,对加工精度、表面粗糙度、电加工生产效率都有着直接的影响。一般,粗规准的蚀除能量大,对材料的蚀除速度快、电加工生产效率高,但加工表面粗糙度质量差,不易得到光洁的表面;而精规准的加工精度高,但生产效率低。在电加工生产中常分别采用粗、中、精几种不同的电规准来加工工件。

1.不同电规准对型腔加工的影响

与穿孔电加工不同,由于型腔加工的截面积较大,所以要求电规准能量要大,尤其对于粗加工更是这样。影响电极和工件的蚀除量和电加工精度的最主要因素是脉冲宽度ti和脉冲电流的峰值Ie,另外还受到电极及工件的材料、加工介质、电源种类、单个脉冲能量等其他因素的综合影响。比较重要的电参数一般有脉冲电流峰值、脉冲宽度和脉冲间隔三大参数。

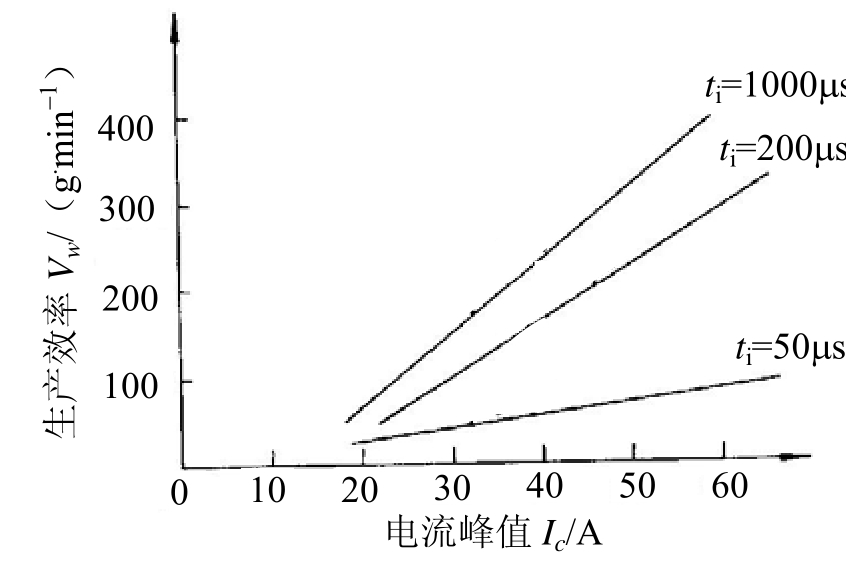

(1)脉冲电流峰值Ie的影响 脉冲电流的峰值Ie的大小对蚀除量的影响程度曲线如图4-42所示,脉冲的峰值越大,蚀除量越大,电加工的生产效率就越高。当然,蚀除量的另一个重要影响因素脉冲宽度ti的正确选择也是相当重要的。由图4-46中可以看出,只有在脉冲宽度ti达到200~500μs的范围时,大的电流峰值Ie才能够发挥其高效蚀除作用。

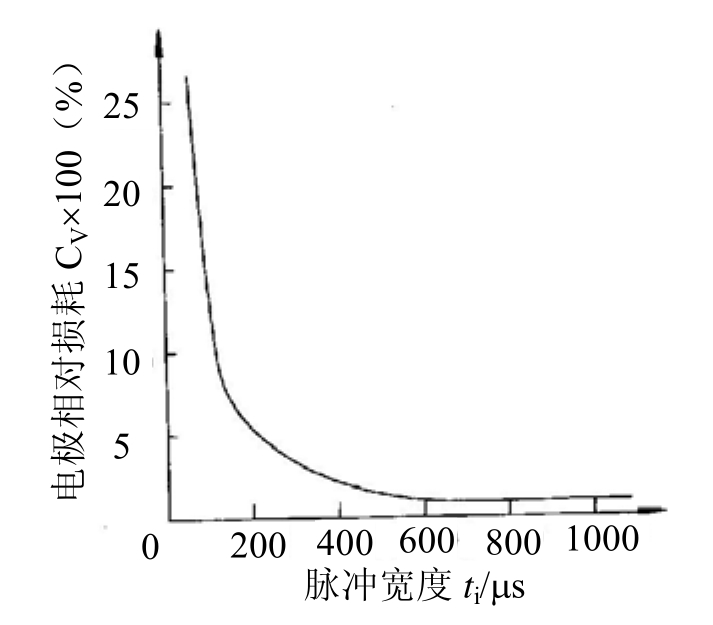

(2)脉冲宽度ti的影响 脉冲宽度则直接影响蚀除量和生产效率,还直接影响电加工质量。脉冲宽度大,电加工的蚀除量大,生产效率就高。而脉冲宽度影响电加工质量的原因主要是由于电极损耗的影响,因为不同脉冲宽度条件下的电极损耗是不一样的。如图4-47所示,脉冲宽度ti在100~500μs的范围内,电极损耗随脉冲宽度的不断增大而减小,而当脉冲宽度超过600μs时,电极的相对损耗才会明显减小,所以,在电极损耗较大的粗加工中,一般采用较大脉冲宽度的电规准(ti>500μs)。

图4-46 脉冲电流峰值对生产效率的影响

图4-47 脉冲宽度对电极损耗的影响

(3)脉冲间隔的影响 为确保脉冲电源发出的一串电脉冲在电极丝和工件间产生一个个间断的火花放电,而不是连续的电弧放电,必须保证前后两个电脉冲之间具有足够的间歇时间,使放电间隙中的电介质充分消除电离状态,迅速恢复放电通道的绝缘性,以避免在同一部位发生连续放电而导致电弧的发生。正常情况下,脉冲间隔应保证达到脉冲宽度的1~4倍,所以脉冲间隔也是十分重要的电参数。

2.电规准的选择

根据工件的粗、精加工等不同的加工工序的需要,分别采用粗、中、精三种相应电规准来得到不同的加工要求。

(1)粗规准 对粗规准的要求是:粗规准应以高的蚀除速度加工出型腔的基本轮廓,而且电极损耗要尽量小,电蚀表面不能太粗糙,以免增大精加工的工作量。

所以,在粗加工中,一般选用较宽的电脉冲(ti>100μs)和较大的峰值电流。为了减小电极损耗,采用负极性加工。另外应注意脉冲电流与加工面积间的相应配合关系,一般,在采用石墨电极加工钢时,电流密度取3~5A/cm2为宜;采用纯铜电极加工钢时,电流密度可稍大些。

(2)中规准 中规准的作用是减小被加工表面的粗糙度,为后面的精加工做好准备。

中规准的脉冲宽度一般为ti=20~60μs,电流密度要比粗加工时的密度适当减小。

(3)精规准 精规准的主要应用目的是要达到最终的电加工精度要求。

由于精加工的加工余量较小,所以,常采用较窄的脉冲宽度和较小的峰值电流。

在进行电规准的调整时应注意避免发生电弧放电。

火花放电与电弧放电的主要区别有以下两点:

① 电弧放电的击穿电压比较低,而电火花的击穿电压比较高。用示波器就可观察到这一点差异。

② 电弧放电的放电爆炸力小,颜色发白,蚀除量低。这是因为电弧放电的放电间隙小,电介质的绝缘恢复不充分,始终在同一部位产生连续而稳定的放电,而火花放电是游走性的非稳定性放电,其放电爆炸力大,放电声音清脆,呈蓝色火花,蚀除量高。这两点是在进行电规准调整时需要十分注意的。

与机械加工相比,电火花加工的型腔具有加工质量好、粗糙度小、减少了切削加工和手工劳动的工作量、使生产周期缩短等优点。随着电火花加工设备与工艺技术的不断发展和完善,电火花成型加工已成为型腔加工的主要生产加工手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。