三、操作实例

1.不锈钢波纹管手工钨极氩弧焊

波纹管和法兰材料为1Cr18Ni9Ti,管壁厚度0.5mm。接头形式分波纹管对接和法兰与波纹管对接两种,如图4-2所示。焊接工艺要点如下。

图4-2 波纹管的接头位置

(1)为控制焊接变形,采用图4-3所示波纹管焊接专用夹具。先进行波纹管对接,然后再进行法兰与波纹管的对接,并采用小型焊接变位机带动波纹管旋转。

图4-3 波纹管氩弧焊专用夹具

1—支座;2—波纹管;3—轴承;4—接头

(2)0.5mm薄壁管对接的焊接电流为20A左右,故应采用NSA5-25小型钨极脉冲氩弧焊机。若使用功率较大的手工氩弧焊机,则起弧冲击电流过大,电弧不稳,很难在20A左右进行正常操作。

(3)保护气为氩(94%~99%)和氢(1%~6%)的混合气体。加氢的作用是改善电弧特性,净化熔池和有利焊缝成形。

(4)焊前须用丙酮仔细清洗工作,焊时不加填充焊丝。两种不同的焊接工艺参数见表4-5和表4-6。

表4-5 波纹管钨极氩弧焊工艺参数

表4-6 波纹管脉冲氩弧焊工艺参数

(5)焊接位置为平焊。引弧后待工件开始熔化形成熔池即启动焊接变位机,使工件转动。焊接过程中要正确控制弧长,并注意钨极与接缝对中。焊后着色检验。

2.不锈钢高压容器的焊接

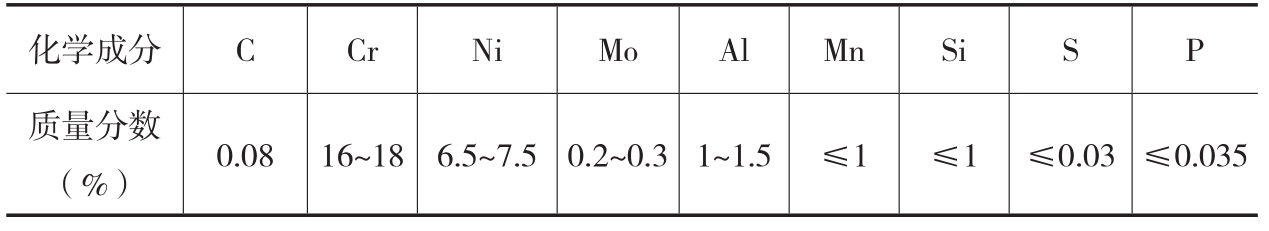

高压容器的结构如图4-4所示,由固溶状态供货的板材经压延成形为两个半球壳体后焊接而成。材质为0Cr17Ni7MoAl半奥氏体沉淀硬化不锈钢,化学成分见表4-7。球壳体壁厚3.5mm,每一半球壳体都有一段68.5mm宽的直边,壁厚7mm。需要焊接的部位有法兰与半球壳体的焊接和两半球壳体对接焊两部分。

图4-4 高压球形容器结构示意图

表4-7 0Cr17Ni7MoAl半奥氏体沉淀硬化不锈钢的化学成分

(1)半球的对接焊。

①两半球对接环缝的坡口形式如图4-5所示。

②焊件焊前进行喷砂处理。

③组对间距为50mm,对接处的间隙不大于0.5mm。

④用手工钨极氩弧焊进行定位焊,不填焊丝,

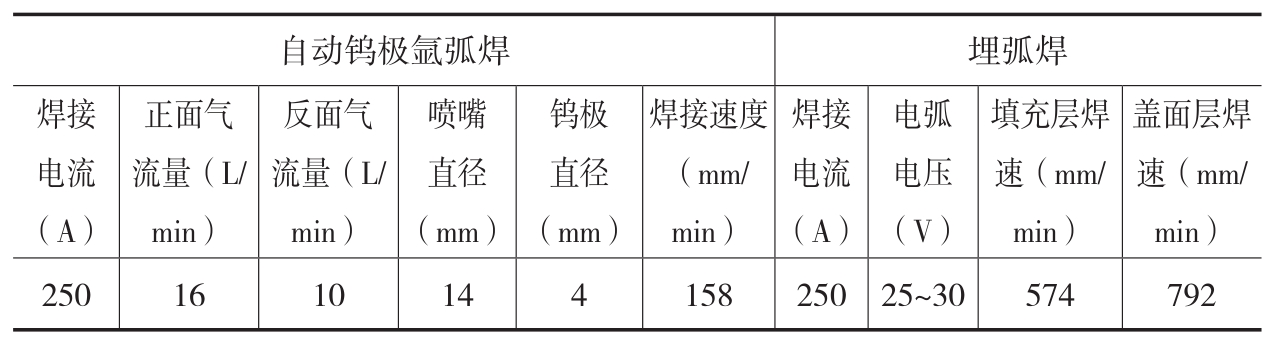

⑤然后将定位焊后的球形容器置于专用的焊接转胎上采用自动钨极氩弧焊打底,采用埋弧焊填充和盖面,焊丝成分均与母材相同,直径均为2mm。焊剂牌号为HJ2160。焊接参数见表4-8。

(2)法兰的焊接。

①采用手工钨极氩弧焊焊接,法兰与半球壳体的坡口形式如图4-6所示。

图4-5 对接环缝坡口形式

图4-6 法兰与球体的焊接坡口

1—法兰;2—球壳体

表4-8 半球对接焊焊接参数

②焊丝成分与母材相同。

③为防止焊接变形,里侧采用纯铜制成的成形垫板。它起支撑作用,并能通氩气对焊缝背面进行保护。外侧采用压板固定。

④施焊时,第一层采用不填丝的打底焊,第二层采用填丝的盖面焊,焊接参数见表4-9。

表4-9 法兰与球体的焊接参数

3. 不锈钢储罐的MAG焊

某化工机械公司焊接多台直径2800mm,长度12000mm,板厚δ=12~14mm的卧式储罐,材质分别为0Cr18Ni19和00Cr18Ni12Mo2Ti。纵缝及环缝采用熔化极气体保护全自动焊工艺,入孔、接管、支座加强板采用熔化极气体保护半自动焊工艺。

焊接工艺如下。

(1)焊机选用YM-500AG1HGE微电脑控的逆变脉冲MIG/MAG焊机。脉冲电流、基值电流、脉冲上升时间、下降时间及脉冲频率等焊接参数由微电脑自行设定。该焊机采用φ1.2mm焊丝时,脉冲电流300~500A,一个脉冲过渡一个熔滴,其熔滴过渡电流超过临界电流值,始终处于射流状态,能够满足δ=2~50mm不同板厚的平焊、立焊(立向下焊)、角焊等工艺规范要求。

(2)采用40°~45°小截面坡口角度,焊缝截面积减小30%~38%,节省1/3的填充金属量。

(3)采用实心不锈钢焊丝,其化学成分与母材的化学成分相同或相似。0Cr18Ni19选用H0Cr21Ni10,00Cr18Ni12Mo2Ti选用H00Cr19NiMo2。

(4)用纯氩气保护时熔池表面张力较大,焊缝成形较差,余高稍高。加入2%氧气后增加了熔池的润湿性,焊缝成形平整美观。所以保护气体采用98%Ar+2%O2(即氩气流量24.5L/min,氧气流量0.5L/min,用配比器混合或用三通管混合)。

(5)在上述气体保护下,φ1.2mm实心不锈钢焊丝,利用脉冲MIG焊,焊接电流大于80A,即可形成射流过渡实现无飞溅焊接。

(6)筒体及封头焊前机械加工坡口,切削单边坡口20°~22°,钝边1~2mm,组对间隙2~2.5mm,对接头打底焊道基本达到单面焊双面成形。焊枪及送丝机固定在行走小车上焊接纵焊缝;筒体在滚轮架上均匀转动,焊枪固定在平台托架上焊接环焊缝,最后一条环缝背面封底焊采用焊条电弧焊。

(7)小车行走时(纵缝焊接)或筒体滚动时(环缝焊接)在焊枪后面设置冷却装置(吸水海绵),随焊随冷,快速冷却焊缝及热影响区,以减少450~850℃敏化温度区内停留时间,提高焊缝的耐蚀性能。

(8)焊接工艺规范参数。V形坡口对焊接缝,正面多层多道焊,背面封底焊。焊接电流180~220A,电弧电压19~22V,焊接速度60~90cm/min,焊丝伸出长度10~15mm,左向焊法(即前进法,由右向左焊),焊枪行走角度80°~85°,工作角90°。

(9)打底层焊道以焊透为基准,调定焊接电流和焊接速度处于最佳配合参数。如背面未焊透可适当加大焊接电流或降低焊接速度。背面均匀焊透,可免去了背面清根的工艺要求。不锈钢清根工艺难度较大,打磨量大,效率低,质量难于保证,并容易污染容器内表面,造成耐蚀性能下降。

(10)容器内焊缝最后焊接,焊后焊缝内外表面经钝化处理。

4.不锈钢料仓的背面加衬带的MIG焊

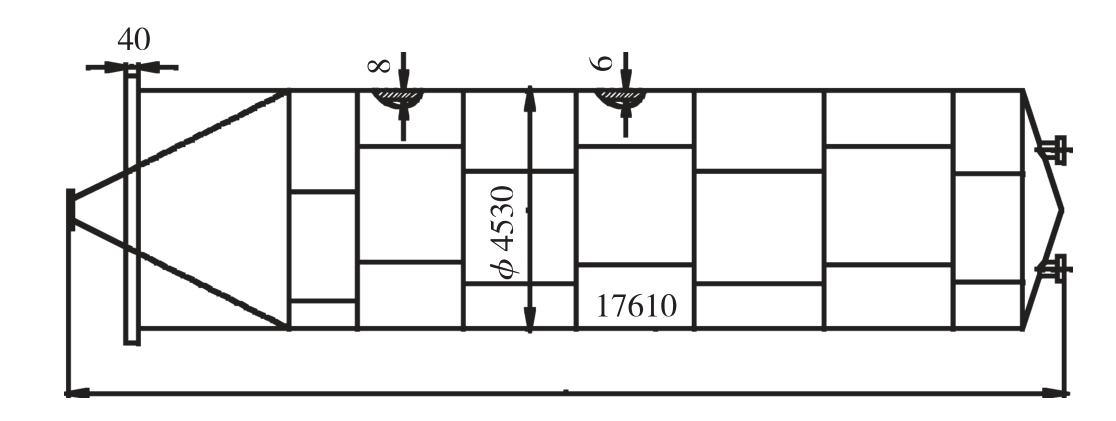

某厂生产ABS装置不锈钢料仓,料仓结构示意图见图4-7。料仓材质为1Cr18Ni9Ti,板厚6mm,总重110t,焊缝总延长米约19m,焊缝均为对接焊缝,要求全焊透,与物料(工程塑料粉末)接触侧要打磨至与母材平齐。采用背面加衬带的MIG方法进行料仓焊接。

图4-7 料仓结构示意图

焊接工艺如下。

(1)为了做到全焊透而又不至于塌漏,使背面焊缝与母材平齐,减少打磨量,采取了背面加玻璃纤维带的方法。

(2)焊机采用PW5000逆变焊机,坡口角度如图4-8所示。

(3)焊丝采用H0Cr20Ni10,直径为φ1.2mm。保护气体为99.9%的纯氩气。气体流量25~30L/min。

图4-8 坡口示意图

(4)采用直流反接,焊接电流190~200A,电弧电压28V,电弧长度4~6mm。喷嘴直径14mm,焊丝伸出长度10mm,焊接速度30cm/min,单面焊一次双面成形。

(5)当风速在0.5m/s以上,必须采取防风措施。

采用背面加玻璃纤维衬带MIG焊,成功地进行了多台不锈钢料仓的焊接。料仓焊后经射线抽查全部达到GB3323—1987的Ⅰ级标准,焊缝正、背面成形良好,背面焊缝呈金黄色,基本与母材齐平(基本不需打磨),满足了设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。