四、细长轴的车削方法与所用刀具

1.用大主偏角车刀车削

车削细长轴时,由于工件刚性差,车刀的几何形状对工件的弯曲变形和振动有明显影响,选择时应注意以下几点。

(1)车刀的主偏角是影响径向力的主要因素,在不影响刀具强度的情况下,应尽量加大车刀主偏角,一般取κr=80°~93°。

(2)为了减小切削力和切削热,应选择较大的前角,取γo=15°~30°。

(3)车刀前刀面应磨有R(1.5~3)mm的断屑槽,使切屑卷曲折断。

(4)选择正的刃倾角,一般取λs=3°~10°,使切屑流向待加工面。

(5)为了减小径向力,刀尖圆弧半径应磨得较小一些(rε<0.3mm)。倒棱的宽度也不宜大。

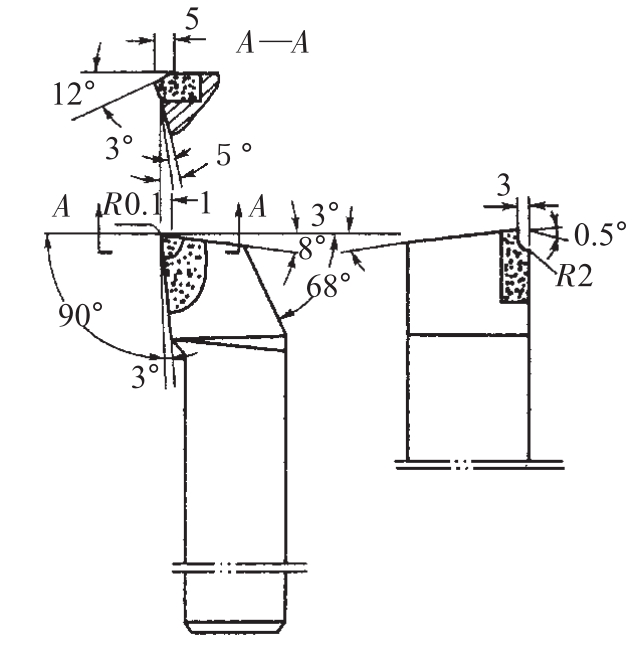

如图8-10所示是大主偏角精车刀,适用于精车L/D<50的细长轴,切削平衡,振动减小,可得到较好的表面质量及加工精度。装夹时,刀尖应略高于工件中心(0.3~0.5)mm。

图8-10 大主偏角精车刀

2.对刀车削法

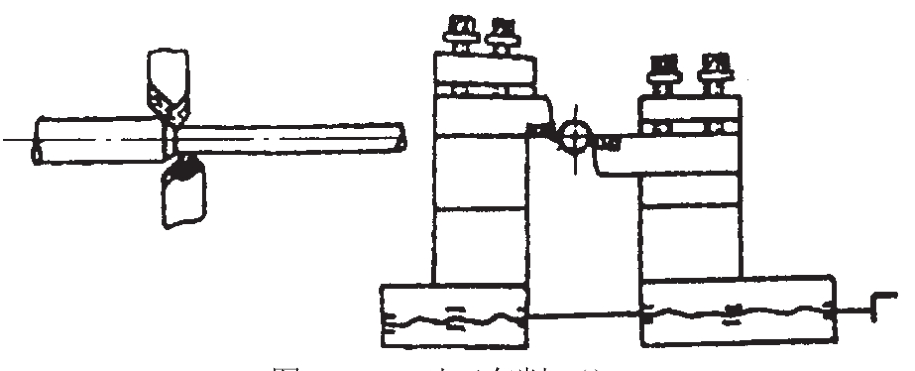

把车床中拖板改装成前后两个刀架,如图7-11所示,前刀架正装一把刀具,后刀架反装另一把刀具,两刀架由螺距相同而螺旋方向相反的螺杆带动进刀、退刀。用这种方法,两把车刀的径向切削力相互抵消,使切削稳定,减小了工件的弯曲变形。

图8-11 对刀车削(1)

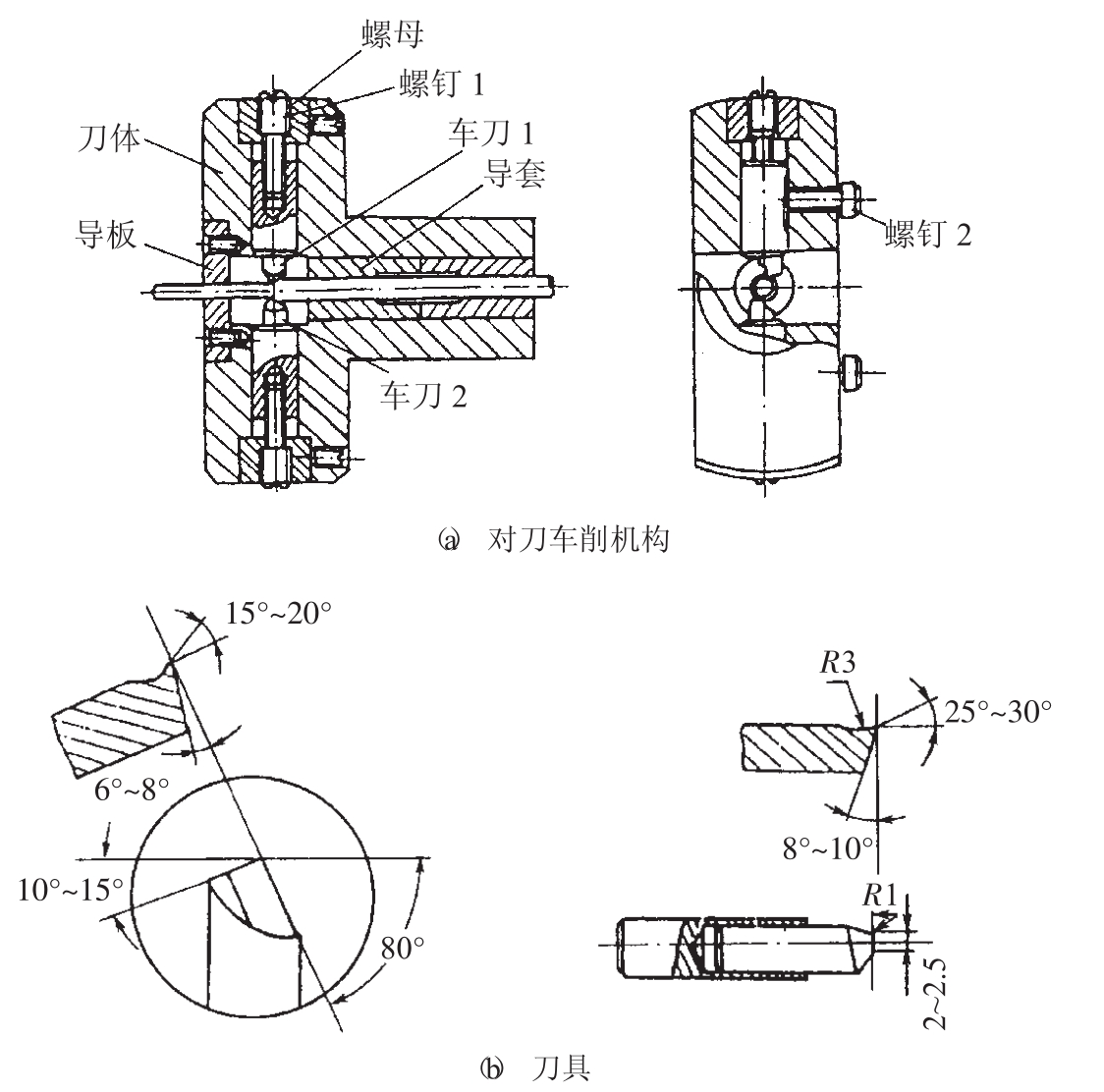

如图8-12(a)所示为另一种结构的对刀车削法,适用于车削直径较小的L/D>30的细长小轴。该工具直接安装在方刀架上,将一端经过车削的冷拉圆钢由导套中穿过车刀1和车刀2,再经过导孔板,夹在卡盘中便可进行车削,粗车刀1的刀刃向下,精车刀2的刀刃向上。

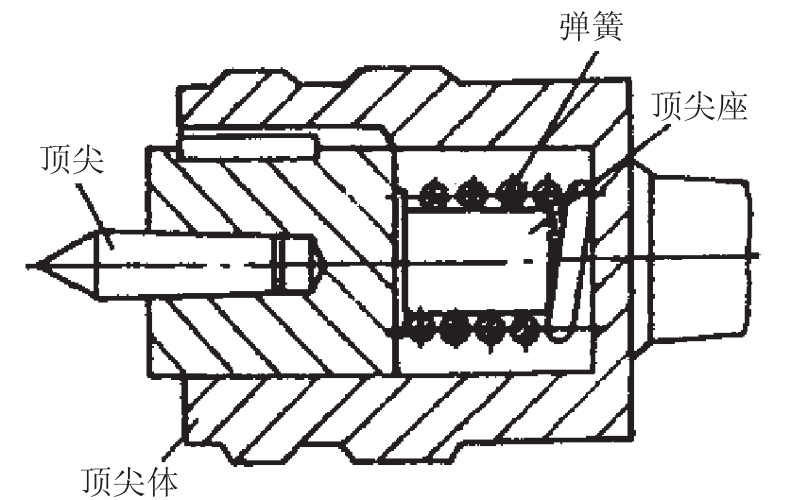

如图8-12(b)所示为粗车刀结构,前角γo=25°~30°,后角α=8°~10°,并磨有圆弧形过渡刃,修光刃宽(2~2.5)mm。车削细长轴时,若采用一夹一顶的装夹方法,为克服工件受热后无法伸长而产生弯曲,后顶尖常采用弹性顶尖。如图8-13所示为一种弹性顶尖,当工件发生膨胀而轴向伸长时,使顶尖压缩弹簧作补偿性移动,从而避免了工件的弯曲变形。

图8-12 对刀车削(2)

图8-13 弹性顶尖

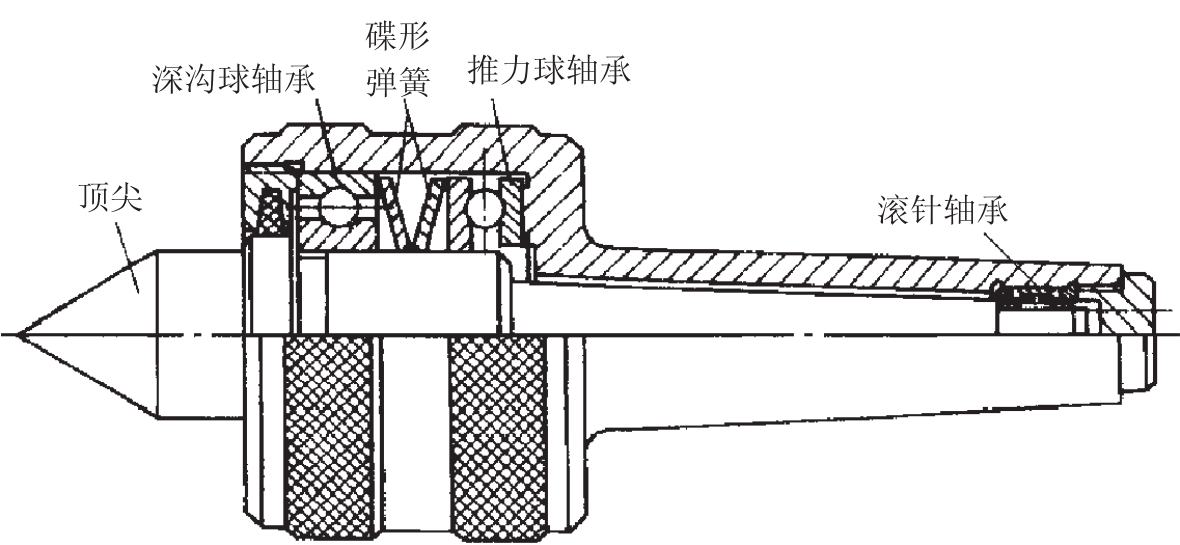

如图8-14所示是另一种结构的弹性回转顶尖。由圆柱滚子轴承和滚针轴承承受径向力,推力球轴承承受轴向力。在推力球轴承和深沟球轴承之间放置两片碟形弹簧。当工件受热变形伸长时,带动顶尖使碟形弹簧压缩。

图8-14 弹性回转顶尖

注意:由于这种顶尖是弹性的,不能承受较大的径向切削力,所以,只能在有跟刀架支承时用于反向车削细长轴,不适用于正向车削加工。

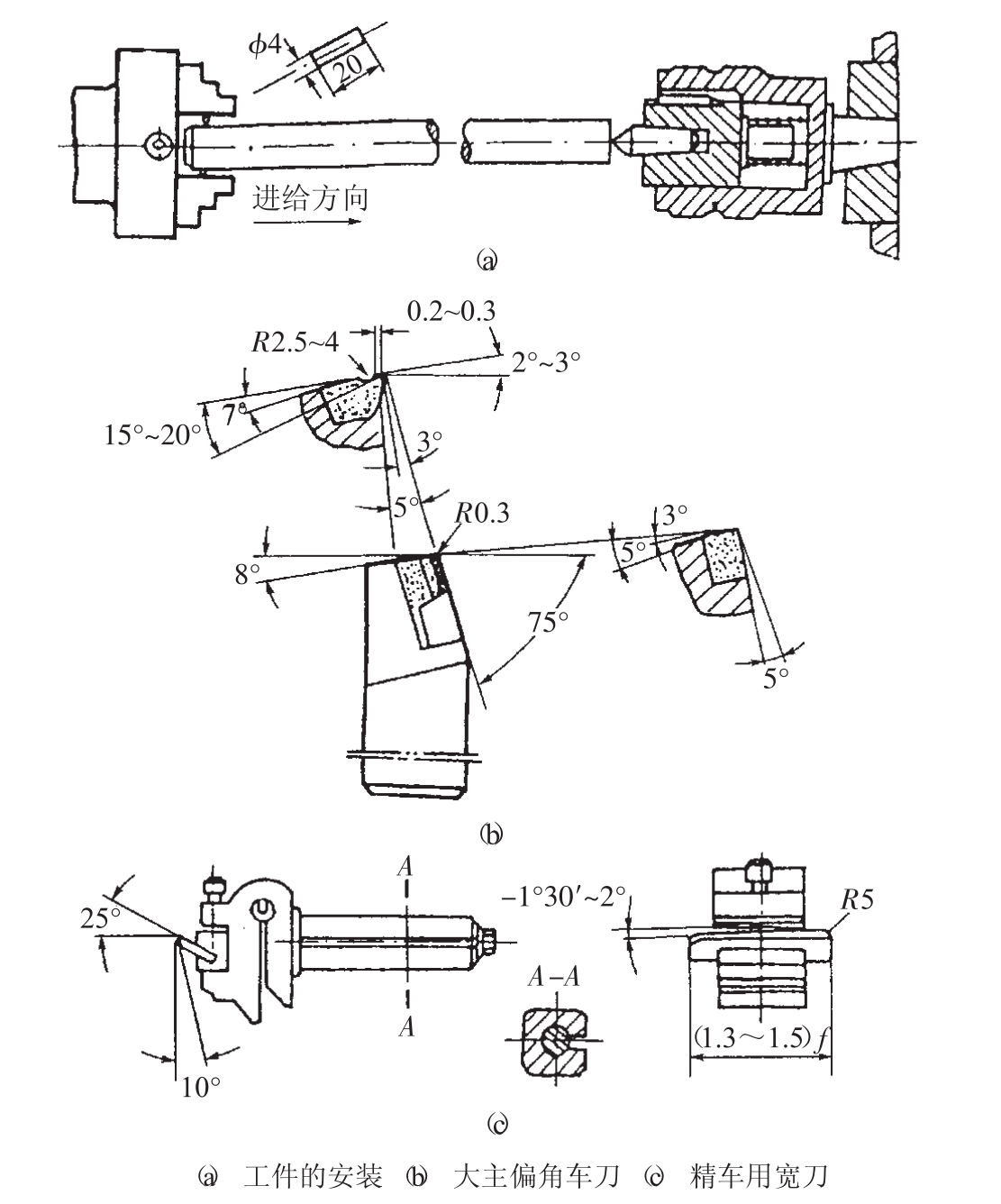

3.反向车削法

采用反向进给车削,使工件受轴向力后,向弹性顶尖伸缩,减少弯曲变形。三爪卡盘的卡爪与工件之间垫入准4mm×20mm的钢丝形成线接触,起万向调节作用,避免卡爪夹死而产生弯曲变形。如图8-15(a)所示。

刀具的主偏角为75°,磨出大前角(γo=15°~20°)、小后角(α=3°),并有宽(0.2~0.3)mm、-3°的倒棱,可减少切削力。如图8-15(b)所示。

精车时,可采用宽刀弹性可调节刀排,用低速大进给量进行切削,如图8-15(c)所示。切削刃宽度应大于进给量,一般取B=(1.3~1.5)f。

图8-15 反向车削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。