2.6 坯料的性能与影响因素

2.6.1 塑性坯料性能要求及其影响因素

1.塑性坯料性能要求

成形方法的不同,对坯料的基本工艺性能要求也不同。塑性坯料是指用于挤压成形的坯料,其质量要求如下:

(1)保证有足够的可塑性。可塑性是塑性坯料的主要工艺性能,是成形的基础。为了保证泥料在各种成形操作条件下能够顺利延展成为要求的形状,要求泥料具有好的可塑性。通常南方地区可塑指标>3,北方地区可塑指标>5。

(2)在具有可塑性的条件下,坯料含水率应尽可能低。坯体含水率的高低应与坯料的可塑性要求相适应,只有这样才能制备出良好的塑性坯料。

(3)要有良好的成形稳定性,既不黏模,也不开裂。这就希望坯料尽可能有各向同性的均匀结构、颗粒定向排列不严重,以免因收缩不均而引起坯体变形和开裂。

(4)干燥后的坯体要具有足够的强度,以保证后道工序进行。坯体的干坯强度是指坯体干燥后的机械强度大小,是衡量坯体干燥后性能好坏的重要指标,是坯料结合性能的重要体现,常用抗折强度来表示。坯体的干坯强度越高,坯件破损程度就越小,半成品率就越高。一般情况下,坯体中引入结合性能良好的黏土并对坯料进行细粉碎就能获得较高的干坯强度,有利于半成品的质量稳定和提高。通常,为保证各生产工序的顺利进行,干坯强度即坯体的抗折强度应高于1MPa。

(5)坯料具有高的屈服强度。挤压成形时要求泥团的屈服值要大些。

2.泥料的可塑性

可塑性是陶瓷生产上对塑性坯料性能控制的一个重要的工艺性能之一,它是原料能够制成各种陶瓷制品的成形基础。坯料的可塑性是指黏土与适量的水经混练后形成的泥团,在一定的外力作用下产生形变但不开裂,当外力去除后仍能保持形状不变的特性。

塑性坯料是供可塑法成形的坯料。塑性坯料呈泥质塑性状态,它是基于黏土的结合性与可塑性,在黏土的基础上,加入其他组分与水构成,可以认为是被石英、长石等所瘠化了的黏土泥料。因此,它的一系列性质与黏土的性质分不开。塑性泥料是由固体颗粒、可塑水分及残留空气构成的多相系统。

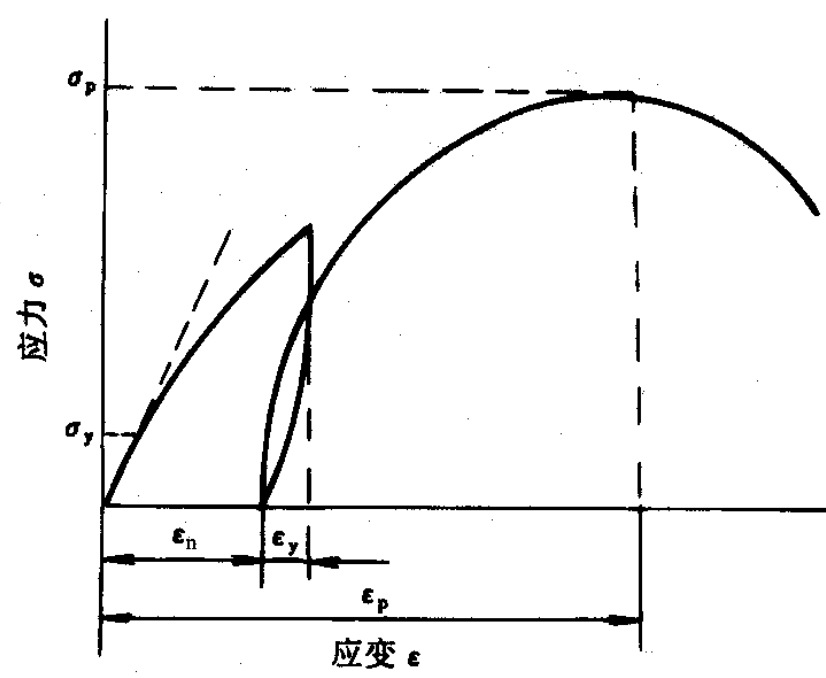

当塑性坯料受到外力作用,产生应力变形时,既不同于悬浮液的黏滞流动,也不同于固体的弹性变形,而是同时含有“弹性—塑性”的流动变形过程,即当它受到应力作用而发生变形时,既有弹性性质,又出现假塑性变形阶段。如图2.4所示。

泥料的这种变形过程是“弹性—塑性”体所特有的力学性质,称为流变性。这种性质的表现特点就是当含水量一定的泥团受到应力σ作用时,泥团先是表现为弹性变形ε,在应力很小时,应力—应变之间表现为直线关系(泥团的弹性模量不变),而且是可逆的。即力作用很短时间去掉后,泥料可恢复到原来状态。泥料的弹性变形是由于泥团中含有少量空气和有机增塑剂以及黏土颗粒表面形成水化膜所致。

随着应力的加大,超过弹性的极限值σy以后,则出现不可逆的假塑性变形。由弹性变形过渡到假塑性变形的极限应力σy称为流动极限(或称流限、屈服值),此值随泥团中水分的增加而降低。达到流限后,应力增大会引起更大的变形速度,这时弹性模量减小。若除去泥团受到的应力,变形会部分回复原来的状态(用εy表示),剩下不可逆变形部分εn叫做假塑性变形,这是由于泥团中的矿物颗粒产生相对位移所致。

图2.4 黏土泥团的应力—应变曲线

随着应力的继续增大,塑性变形也增加,塑性变形是黏土本身的可塑性所赋予的。若应力超过泥团的强度极限σy则泥料开始出现裂纹或断裂。破坏时的变形值εp和应力σy的大小取决于所加应力的速度和扩散的速度。在快速加压及应力容易消除的情况下,则εp和σy值会降低。

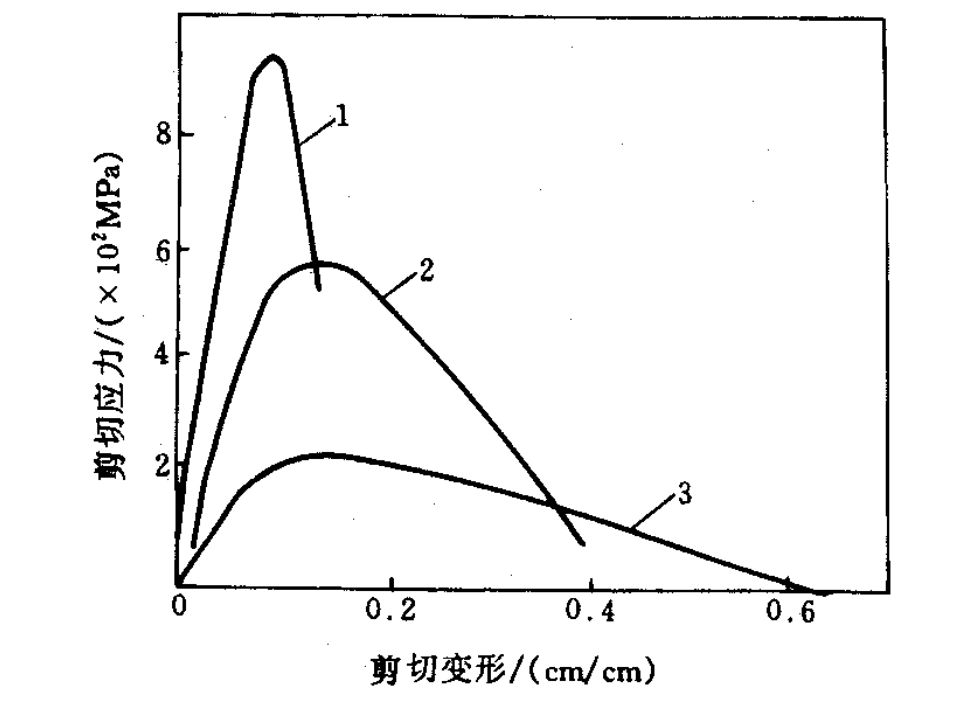

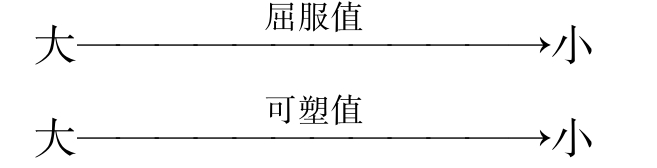

在可塑坯料的流变性质中,有两个参数对成形过程有实际的意义。一个是泥团开始假塑性变形时须加的应力,即屈服值;另一个是出现裂纹前的最大变形量。一般认为成形性能好的泥团,应该有一个足够高的屈服值,以防偶然的变形;而且应有一个足够大的允许变形量,以便成形时变形虽大但不发生破裂。这两个参数并不是孤立的,如图2.5所示。

增加含水量则屈服值降低,允许变形量增加;而降低含水量则屈服值提高而允许变形量减少。因此,一般用屈服值和允许变形量的乘积来表示泥团的成形能力或成形性能。对于一定的泥团来说,在合适的水分下,这个乘积达到最大值时具有最好的成形性能。

图2.5 某黏土的含水量与其应力—应变曲线的关系

由于黏土和坯料的可塑性是多种性质的综合表现,因此测定可塑性的方法有一定的局限性,至今还没有找到一种能用一个测定值就把多种性质完全地表现出来的测定方法。一般是在测定个别性质后,近似地对可塑性加以推断和定量。目前,国内外测定可塑性的方法有管中挤压法、泥条悬持法、环形缩小法、薄片压延法、圆球压扁法、液相—塑限法、吸水膨胀法、扭压拉测屈服值法、软压深度和圆柱体压扁法等。用任何一种方法测定不同地区的黏土或不同瓷厂的塑性泥料的可塑性,可以得出不同的塑性值,而这些塑性值彼此是不可比的,因为黏土或塑性坯料的矿源、检选方法、粉碎方法、颗粒分布、塑性泥料含水率以及测定操作等因素混在一起,这些因素都在不同程度上影响可塑性测定值,而各地区各瓷厂对上述影响因素又是不可能强求一致的。因此,可塑性测定值作为本地区本瓷厂工艺控制指标是可以的,但作为地区之间瓷厂之间衡量黏土或坯料可塑性指标是不准确的。

3.提高泥料可塑性的措施

泥团达到可塑状态时包含有固体和液体两种形态,是属于由固体分散相和液体分散介质所组成的多相系统。因此,泥团可塑性的大小主要取决于固相与液相的性质和数量。固相影响因素主要有黏土的类型和数量、颗粒形状、大小及粒度分布及离子交换能力等,液相影响因素主要是指液相对固相的浸润能力及液相的黏度。详细介绍如下:

(1)黏土原料用量

坯料的可塑性正比于黏土原料的用量。黏土有水化膜,用量多,则增加坯料的含水量,但会导致干燥时脱水反应大,增加收缩,进而造成坯体开裂或变形。

(2)黏土原料的种类

坯料可塑性与使用的黏土种类有关,不同矿物结构黏土可塑性相差很大。可塑性良好的原料一般具备下列条件:颗粒较细;矿物解理明显或解理完全,尤其是呈片状结构的矿物;颗粒表面水膜较厚。蒙脱石具备上述三个条件,可塑性最强;多水高岭石呈管状,迪开石粒子较粗,叶蜡石和滑石颗粒虽呈片状,但水膜较薄,所以上述三种原料塑性不高。石英无论破碎到多细,均不会呈片状,而且吸附的水膜又薄,因此可塑性最低。马歇尔(Marshall,1955)测得黏土中所含矿物的可塑性按下列顺序依次增大:迪开石<燧石<伊利石<绿脱石<锂蒙脱石<高岭石<蒙脱石。根据黏土的成因可以知道,二次黏土的坯料可塑性>使用原生黏土坯料的可塑性。

(3)黏土吸附的阳离子种类

黏土胶团间的吸引力明显地影响着泥团的可塑性,而吸引力的大小决定于阳离子交换的能力及交换阳离子的大小与电荷。阳离子交换能力强的原料一方面可使粒子表面带有水膜,同时由于粒子表面带有电荷,不致聚集。除此之外,比表面增加会使原料的阳离子交换能力增强,这也是细粒原料可塑性强的原因之一。

从电荷多少考虑,三价阳离子价数高,它和带负电荷的胶粒吸引力很大,大部分进入胶团的吸附层中,使整个胶粒净电荷低,因而斥力减小,引力增大,提高黏土的可塑性。二价离子对可塑性的影响较小,吸附Ca2+、Mg2+的体系可塑性会有所增大。一价阳离子对可塑性的影响最小。但H+例外,因为该离子只有一个原子核,外面没有电子层,所以电荷密度最高,吸引力最大,因而氢黏土的可塑性很强。

对于同价离子来说,离子半径愈小,其表面上电荷密度愈大,水化能力愈强,水化后的离子半径也愈大。如Li+水化后离子半径增大,与带负电荷的胶粒吸引力减弱,进入吸附层的Li+数目少。胶粒的净电荷较高,因而斥力大而吸引力小,所以Li+的黏土塑性低。

黏土吸附不同阳离子时,其可塑性变化的顺序和阳离子交换顺序是相同的。

H+>Al3+>Ba2+>Sr2+>Ca2+>Mg2+>NH+>K+>Na+>Li+

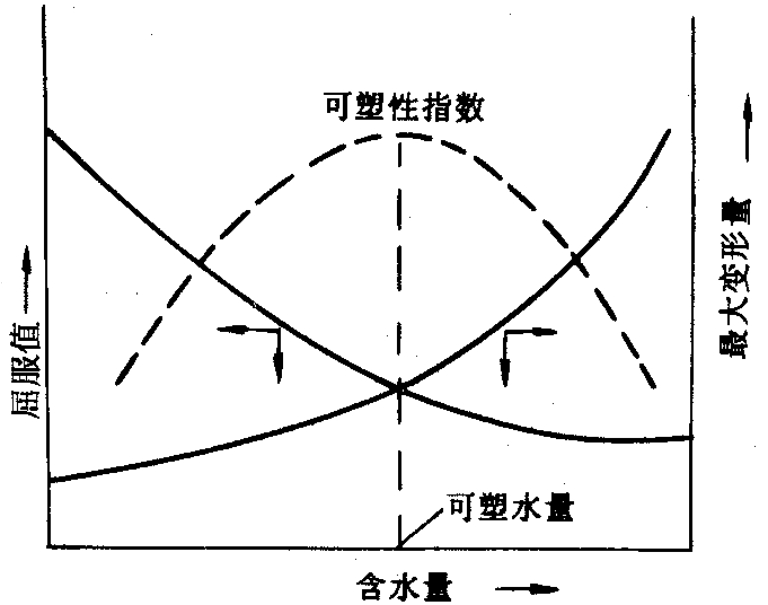

可见,吸附位于序列左边离子的可塑性料,屈服值都较吸附位于序列右边离子的黏土要大。

(4)黏土颗粒的大小和形状

一般说来,泥团中黏土颗粒愈粗,呈现最大塑性时所需的水分愈少,其最大可塑性愈低;而颗粒愈细小则比表面愈大,每个颗粒表面形成水膜所需的水分愈多,并且颗粒愈细,颗粒间的毛细管半径愈小,毛细管力增加,颗粒之间发生位移的阻力增加也使可塑性增加。

不同形状颗粒的比表面是不同的,因而对可塑性的影响也有差异。板状和短柱状颗粒的比表面积>球状和立方体比表面积。前两种颗粒容易形成面与面的接触,构成的毛细管半径小,并且他们的对称性低,使移动阻力和毛细管力增加,促使泥团可塑性增加。因此为了保证可塑性,不希望颗粒为球状,而是希望为片状或短柱状。

(5)液相的性质和数量

对于可塑坯料必须要有一定量的水,才能使其表现出可塑性。因而调整坯料的含水量在一定程度范围内可以调整坯料的可塑性,尤其是可以调节可塑坯料的屈服值。泥团中水分适当时才能呈现最大的可塑性。从图2.6可知:泥团的屈服值随含水量的增加而减小,而泥团的最大变形量确随含水量的增加而增大。若用屈服值与最大变形量两者的乘积表示可塑性,则对应于某一含水量泥团的可塑性可达到最大值。实际上可塑成形时的最佳水分应该是可塑性最大时的含水量(又称可塑水分)。

液相介质的黏度、表面张力对泥团的可塑性有显著的影响。泥团的屈服值受存在于颗粒之间的液相的表面张力所支配。液相的表面张力大必定会增大泥团的可塑性。如果加入表面张力比水低的乙醇,则泥团可塑性比加入水时要低。此外高黏度的液体介质(如羧甲基纤维素、聚乙烯醇和淀粉的水溶液、桐油等有机增塑剂)也会提高泥团的可塑性。这是由于有机物黏附在泥团颗粒表面,形成黏性薄膜,相互间的作用力增大,再加上高分子化合物为长链状,阻碍颗粒相对移动所致。因此,对于少数坯料,在天然原料无法保证其可塑性时,可考虑适当添加增塑剂(塑化剂)。

(6)陈腐与练泥

可塑泥料陈放一段时间以后可使水分均匀,提高性能,工艺上称为陈腐。陈腐的作用主要体现在以下几个方面:

![]()

图2.6 可塑泥团含水量与可塑性的关系

①在毛细管力作用下,使坯料的水分变得更加均匀,性能稳定。

②在水和电解质的作用下,黏土颗粒充分水化和离子交换,使非可塑性的硅酸盐矿物(如白云母、绿泥石、长石等)长期与水接触发生水解变为黏土物质,从而使坯料可塑性提高。

③在高温低湿环境下,坯料中产生大量繁殖厌氧细菌,同时又死亡,变成腐植酸,使坯料可塑性提高。

④陈腐过程中会发生一些氧化还原反应,如FeS2分解为H2S,CaSO4还原为CaS,并与H2O及CO2作用生成CaCO3和H2S,产生的气体扩散、流动,使泥料松散、均匀。

陈腐一般在封闭的仓或池中进行,要求保持一定的温度和湿度。陈腐的效果取决于陈腐的条件和时间。在一定的温度湿度下,时间越长,效果越好,但陈腐一段时间后继续延长时间效果并不明显。因此,一般黏土质泥料陈腐3~4天后即可。

练泥的作用是使泥料各处的性能稳定一致。通过真空练泥排除泥料中的空气。通过真空练泥也可以进一步降低可塑泥料的含水量。

通过对泥团可塑性影响因素的分析,可以得出几点实际生产中提高可塑性的措施:

①根据要求适当调节所用黏土矿物,因为泥团的可塑性主要取决于黏土的可塑性。

②通过淘洗除去夹杂的非可塑性物质,或进行长期风化。

③将泥料进行真空处理并多次练泥。

④泥料陈腐。面砖坯粉通常陈腐2天左右,采用高效压机时,陈腐时间可再长一些,锦砖坯粉陈腐3天以上。

⑤掺用少量的强可塑性黏土。

⑥必要时加入适当的胶体物质,如糊精、胶体SiO2、Al(OH)3、羧甲基纤维素等。

2.6.2 粉料性能要求及其影响因素

1.粉料的工艺特性

压制成形的坯体质量与生产效率在很大程度上取决于粉料的性质。通常可把粒度在0.1μm~1mm的固体颗粒称为粉料,它属于粗分散体系,有一些特有的物理性能。

(1)粒度和粒度分布

干压粉料的粒度包括坯料的颗粒细度和粉料的团粒大小,它们都直接影响坯体的致密度、收缩和强度。

粒度是指粉料的颗粒大小,通常以颗粒半径或直径表示。实际上并非所有的粉料颗粒都是球状,非球形颗粒的大小可用等效半径来表示,也就是把不规则的颗粒换算成为和它同体积的球体,以相当的球体半径作为其粒度的量度。例如棒状粒子的长度l,宽度为b,高度h。

该颗粒体积如公式2-1所示:V=l×b×h=4πr3/3(2-1)

该颗粒等效半径如公式2-2所示:

![]()

粉料团粒是由许多坯料颗粒、水和空气所组成的集合体,其大小与坯体的尺寸有关,一般团粒大小在0.25~2mm,最大的团粒不可超过坯体厚度的1/7。

粉料的粒度级配以达到最紧密堆积为最好,这时气孔率最低,有助于坯体致密度的提高。当粒度级别多而级配又合理时,气孔率最低,这可由粉料的堆积性质来说明。用太粗或太细的粉料都不能得到致密度高的坯体。这是由于细粉加压成形时,颗粒间分布着大量空气会沿着加压方向垂直的平面逸出,容易产生层裂;而粗颗粒过多,在粉料混合搅拌的过程中易被破碎成小颗粒或微粉,由于小颗粒或微粉的外形不规则,使粉料的流动性降低,且分布不均匀。

(2)粉料的堆积特性

由于粉料的形状不规则,表面粗糙,使堆积起来的粉料颗粒间存在大量空隙。粉料颗粒的堆积密度与堆积形式有关,球体的最紧密堆积可分为等径球堆积和不等径球堆积。如以等径球状粉料为例,排列方式和孔隙率的关系计算,其四方堆积和棱锥堆积的孔隙率有25.95%;而立方堆积的孔隙率则可达到47.64%。

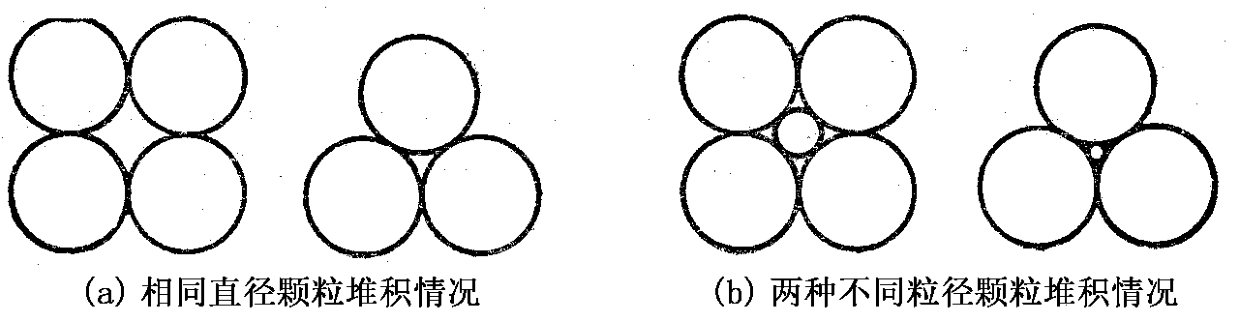

若采用不同大小的球体堆积,则可能小球体填塞在等径球体的孔隙中。因此采用一定粒度分布的粉料可减少其孔隙,提高粉料自由堆积的密度。如图2.7所示为相同直径颗粒堆积情况与两种不同粒径颗粒堆积情况的比较。

假如采用三种不同大小的颗粒混和就能得到更紧密的堆积,因为细颗粒填充中等颗粒间的空隙,而中等颗粒填充大颗粒间的空隙。理论上四种或以上颗粒组分可以得到更紧密堆积,但实际上由于增加颗粒粒径种数的同时,就不能使大小颗粒半径间有较大的比值,所以效果并不好。

值得注意的是,压制成形粉料的粒度是由许多小颗粒组成的团粒,比真实的固体颗粒大得多。如半干压法生产面砖时,泥浆细度用万孔筛余1%~2%,即固体颗粒大部分小于60μm,实际压砖时材料的假颗粒度为通过0.16~0.24mm筛网,因而要先经过“造粒”。

图2.7 相同直径颗粒堆积情况与两种不同粒径颗粒堆积情况比较

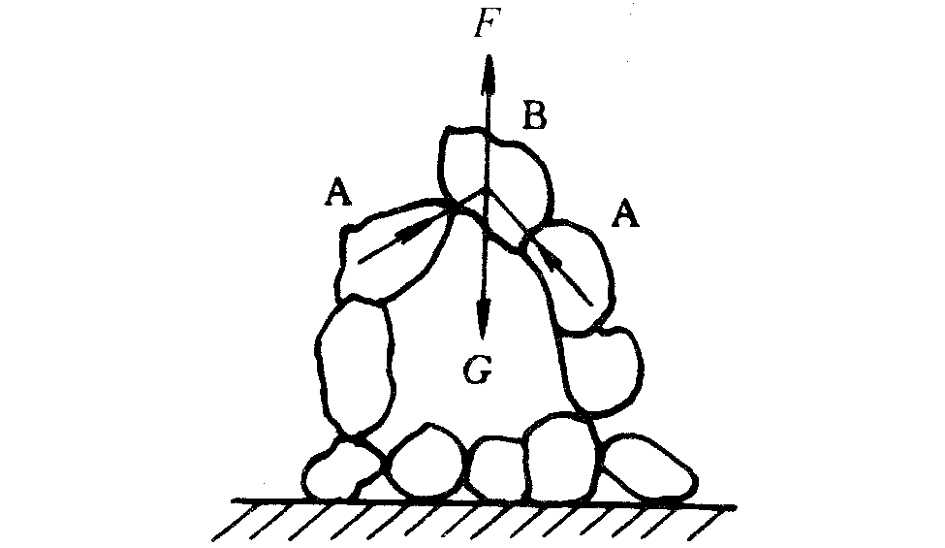

(3)粉料的拱桥效应(或称桥接效应)

粉料自由堆积的孔隙率往往比理论计算值大很多。这是因为实际粉料不是球形,加上表面粗糙,结果颗粒互相交错咬合,形成拱桥形空间,增大孔隙率,这种现象称为拱桥效应,如图2.8所示。

图2.8 颗粒堆积的拱桥效应

当粉料颗粒B落在A上,粉料B的自重为G,则在接触处产生反作用力,其合力为F,大小与G相等,但方向相反。若颗粒间附着力较小,则F不足以维持B的重力G,便不会形成拱桥,颗粒B落入孔隙中。所以粗大而光滑的颗粒堆积在一起时,孔隙率不会很大。细颗粒的质量小,比表面大,颗粒间的附着力大,容易形成拱桥,如气流粉碎的Al2O3粉料,颗粒多为不规则的棱角形,自由堆积时孔隙比球磨后的Al2O3颗粒要大些。

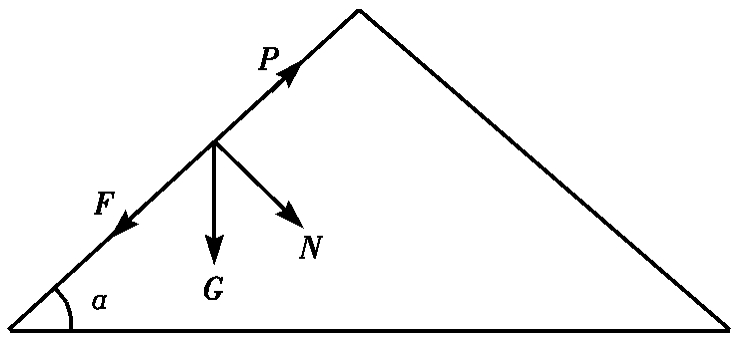

(4)粉料的流动性

粉料虽然由固体小颗粒组成,但由于其分散度较高,具有一定的流动性。当堆积到一定高度后,粉料会向四周流动,始终保持为圆锥体,其自然休止角(偏角)保持不变。当粉料堆积斜度超过其固有的休止角时,粉料向四周流泻,直到倾斜角降至为休止角为止。

因此可以用休止角反映粉料的流动性。一般粉料的自然休止角为20°~40°,如图2.9所示。

自然休止角:自由堆积粉料锥面与底面的夹角。设粉料在锥面上下滑的摩擦力为F,则图中颗粒受力计算公式如式2-3、2-4、2-5所示:

F=G·sinα(2-3)

图2.9 自然休止角示意图

N=G·cosα(2-4)

P=F=N/cosα·sinα=N·tgα(2-5)

式中:G为粉粒质量;

α为自然休止角;

P为粉料在锥面上静止所受的摩擦阻力;

N为粉粒对锥面产生的法向压力;

内摩擦系数μ=tgα,为粉料自然休止角的正切值。

粉料的流动性决定于它的内摩擦力。若粉料呈球形,表面光滑,易向四周流动,自然休止角就小,则内摩擦力就小,则粉料易流动。

当粉料维持自然休止角时,颗粒不再流动。实际上粉料的流动性与其粒度分布、颗粒的形状、大小、表面状态等因素有关。

在生产中,粉料的流动性决定着它在模型中的充填速度和充填程度。流动性差的粉料难以要求在短时间内填满模具,影响压机的产量和坯体品质。所以往往向粉料中加入润滑剂以提高其流动性。

2.压制用粉料性能要求

通常情况下,压制成形粉料应具备以下几点要求:

(1)坯料含水率适当且水分分布均匀。压制粉料分为干压和半干压两种,干压粉料含水率3%~6%;半干压粉料含水率7%~14%。粉料水分要求分布均匀,应陈腐1~3天再用,否则局部过干或过湿都会导致成形困难,甚至引起制品开裂。

(2)适当的粒度和粒度分布以满足坯料加工过程和烧结过程的要求。精陶类的坯料细度可控制在6400孔/cm2筛筛余0.5%~1%,团粒大小要适合坯体的大小,最大团粒不可超过坯件厚度的七分之一并以球状为好。像压制5mm厚釉面砖用粉料团粒最大尺寸要求在0.5~1mm,但也有例外,生产釉面砖用喷雾干燥粉料可以细一些。

(3)良好的流动性、高的堆积密度、良好的排气功能,以满足压制成形的需要。为使粉料在模型中填充致密、均匀,要求粉料具有良好的流动性。最好把粉料制成一定大小的球状团粒。

3.影响半干压粉料质量的因素

陶瓷粉料分为干压粉料和半干压粉料,但是一般现在建筑陶瓷生产上主要采用半干压粉料。因此,主要介绍半干压粉料质量的影响因素。

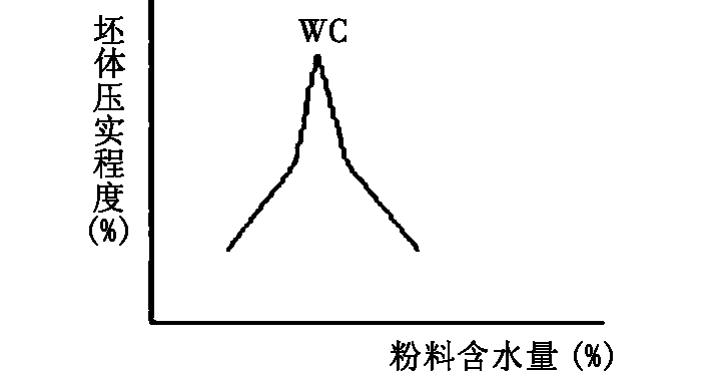

(1)含水量和水分均匀程度。在相同的成形压力下(即P为常量),当粉料的含水量处于某一适宜的值时,颗粒表面的水化膜可以确保颗粒移动而不出现多余,使坯体被压实。如图2.10所示,如果粉料的含水率低于WC时,则会因水膜厚度过薄,使得颗粒之间相互移动时摩擦阻力增大,有效压力下降,坯体不易被压实。

图2.10 粉料含水量与坯体压实程度的关系

如果粉料的含水率高于WC时,则颗粒表面的水膜过厚,会连成一片,多余的水占据了空间,且颗粒变软、易碎,使空气排不出,也不易压实。

粉料的含水是否均匀,对产品质量有很大的影响。水分是否均匀分布,对于传统的造粒方法中显得尤为重要,这是由于传统造粒方法是先将滤饼干燥后再破碎筛分得到所需的颗粒,因而会因泥饼的干湿不同,造成粉料的水分不均匀。如果水分不均匀,压制后坯体各部位的干湿程度不同,在干燥过程中,会因收缩不同而造成局部热应力,导致变形,严重时出现开裂。

(2)粉料制备工艺对粉料性能的影响。由于喷雾干燥法造粒可得到比较理想的圆球形团粒,因此,主要介绍此方法的工艺控制对粉料性能的影响。

①泥浆含水量泥浆含水量,不仅影响喷雾干燥塔的产量、热耗,还对粉料密度产生重大影响。含水量低的泥浆,干燥造粒粉料的容重由原来的0.89~0.90kg/L增加到1.10~1.12kg/L。

②泥浆黏度在其他条件相同的情况下,黏度大的泥浆喷雾干燥粉料粒子粗。

③泥浆压力在其他条件相同的情况下,泵压提高,泥浆喷出的角度会变化,而且细颗粒会增多。

④喷嘴直径在相同情况下,喷嘴大,喷出的料滴大,粉料颗粒粗。

⑤喷嘴中螺旋器厚在相同情况下,螺旋器厚度增加,料浆流量增加,喷出的料滴大,粉料颗粒粗。

⑥喷雾干燥塔热风进口温度如热风入口温度高,料滴水分蒸发快,但粉料容重偏低。

(3)真颗粒(一次颗粒)粒度。

真颗粒必须有一定的细度,才能保证烧结过程顺利进行。同时保证坯体具有一定的可塑性和结合性,防止在干燥时,因坯体强度不够,排水时气化张力使坯体开裂。一般情况下:泥浆必须过两次筛(或双层筛),筛目为80目、100目,或100目、120目,细度控制为万孔筛余0.1%~1%。

(4)假颗粒(二次颗粒、粉料)粒度。

半干压成形不能直接用真颗粒来压制成形,必须通过一定的手段、方法,将真颗粒制成具备一定性能的假颗粒,以保证成形。如果假颗粒过细或是还保留许多真颗粒,则在成形过程中,排气困难,易造成夹层缺陷。如果假颗粒过粗,则坯体表面不平整,颗粒之间的空隙不能填满,同样会影响产品质量。

一般压制成形用的粉料颗粒最大尺寸满足式2-6所示:

![]()

式中:Tmin为制品的最小厚度。

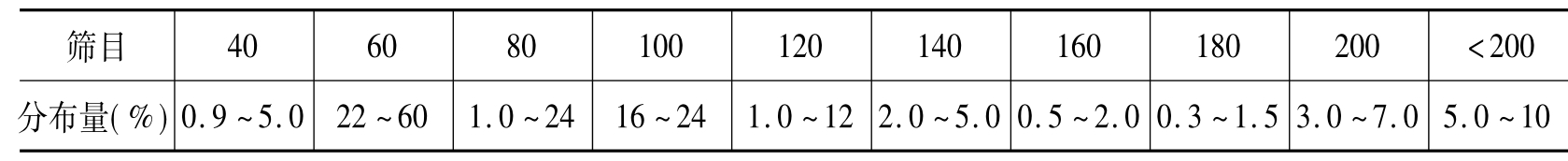

最常见粒度分布如表2.13所示。

表2.13 压制成形用的粉料粒度分布

思考与练习题

1.建筑陶瓷产品有哪些品种?

2.陶瓷坯体显微结构中,各组成相起何作用?

3.为什么硅灰石、透辉石质精陶坯体可以快速烧成?

4.石灰石在精陶坯体中起什么作用?如何起作用?

5.简述使用混合熔剂的优点?

6.什么是泥料的可塑性,它在陶瓷生产中有什么意义?影响泥料可塑性的因素有哪些?

7.为什么蒙脱石常被用作陶瓷生产中的增塑剂?

8.按坯料含水量不同,可将建筑陶瓷坯料分为哪几种?他们的含水率各多少?

9.建筑陶瓷生产中原料采用不同的颗粒级配,这种做法有何优点?

10.滑石原料在陶瓷中的作用及其质量要求有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。