7.1.1 单臂仿形刨床液压系统

1.单臂仿形刨床主机功能结构

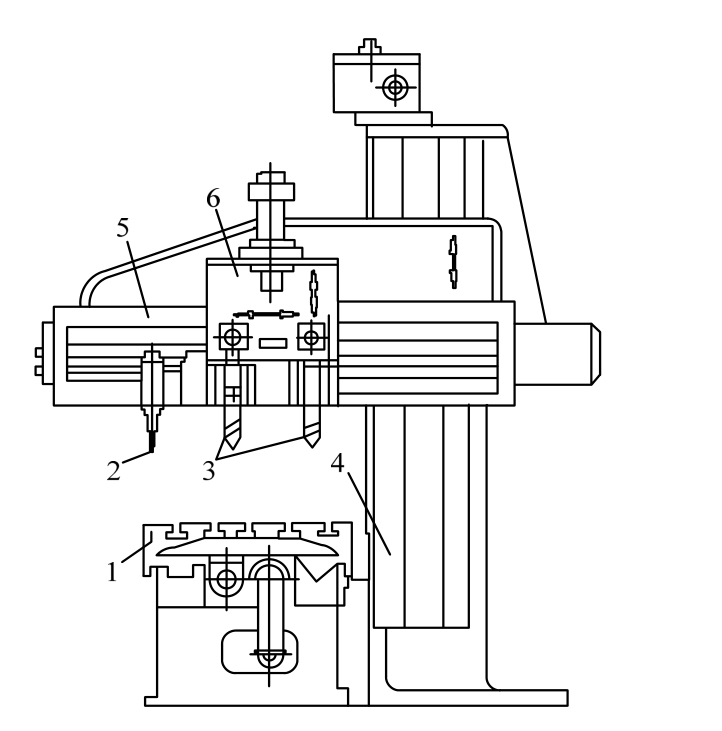

BF1010单臂仿形刨床用于汽轮机的曲面叶片或其他曲面的切削加工。该机床的主机由工作台1、触头2、刨刀3、立柱4、刀架臂5和仿形刀架6下降,如图7-1所示。

图7-1 单臂仿形刨床主机结构

1-工作台;2-触头;3-铡刀;4-立柱;5-刀架臂;6-仿形刀架

工作时,工件由相应的夹具夹紧在工作台1上,刀架臂5带动仿形刀架6下降至工件待加工部位,触头2与样件(靠模)紧密接触。通过工作台的往复直线主运动(切削)和仿形刀架的仿形运动加工出与样件曲面形状相同的工作。工作台和仿形刀架均由液压驱动。

2.液压系统的工作原理

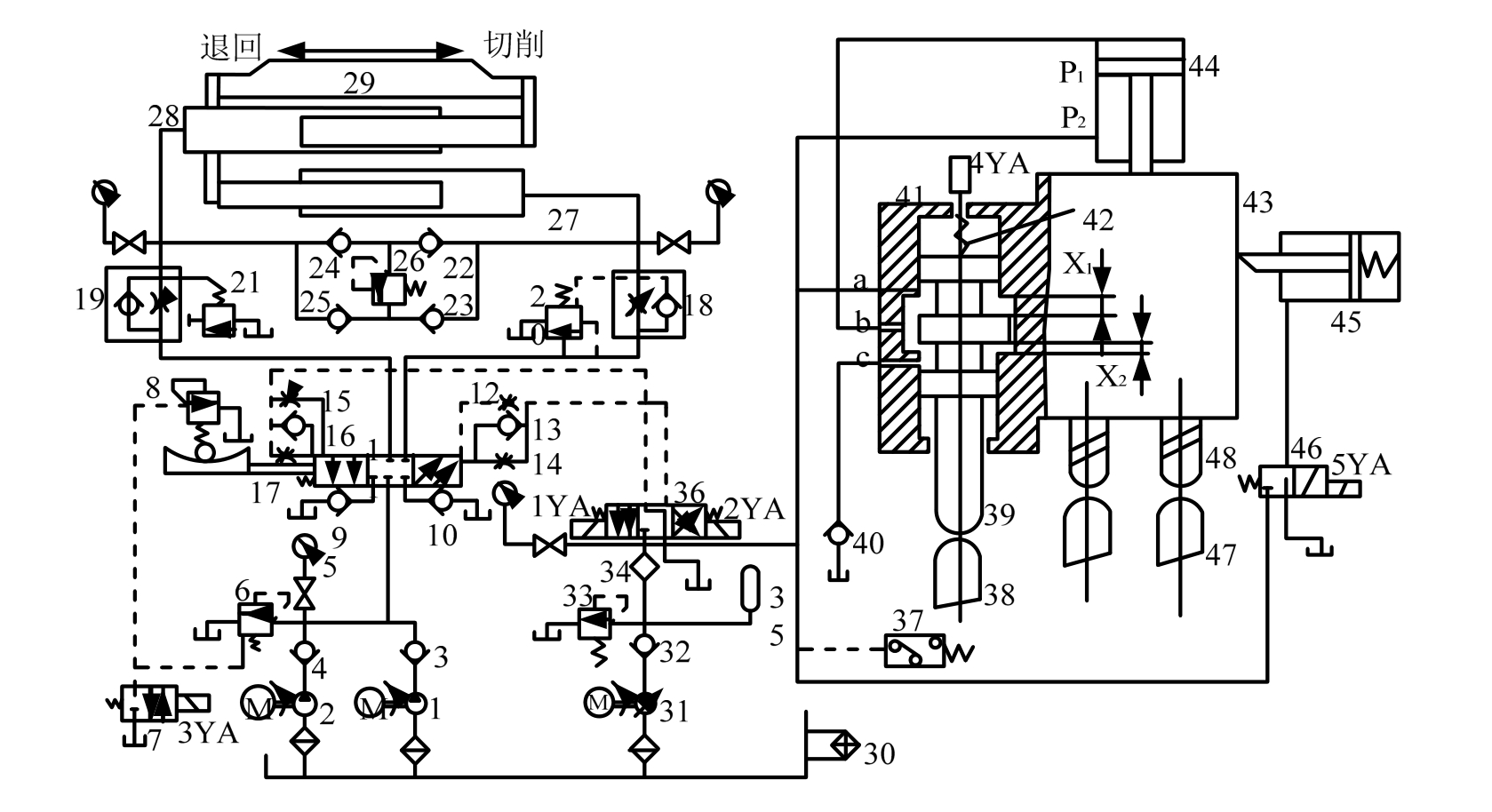

如图7-2所示为该刨床的液压系统原理。系统为双回路油路结构,左侧为工作台往复运动回路,右侧为仿形刀架回路。前者由定量叶片泵1与2组合供油,后者由变量叶片泵31供油,并兼作液动换向阀的控制油源。

图7-2 刨床的液压系统工程

1,2-定量叶片泵;3,4,9,10,13,16,22~25,32,40-单向阀;5-压力表及其开关;6-先导式溢流阀;7-二位二通电磁换向阀;8-远程自动调压阀;11-三位五通液动换向阀;12,14,15,17-节流器;18,19-单向节流阀;20,21-溢流阀;26-缓冲溢流阀;27,28-柱塞液压缸;29-工作台;30-冷凝器;31-变量叶片泵;33-安全溢流阀;34-精过滤器35-蓄能器;36-三位四通电磁换向阀;37压力继电器;38-样件;39-触头;41-伺服阀;42-弹簧;43-仿形刀架;44-仿形液压缸;45-夹紧液压缸;46-二位三通电磁换向阀;47-工件;48-刨刀

(1)工作台往复运动回路工作原理

该回路的执行器为驱动工作台29的双柱塞液压缸27、28,缸28驱动工作台29进给切削,缸27驱动工作台快退;三位五通液动换向阀11为控制柱塞缸27和28运动方向的主换向阀,该阀两端设有快跳孔,阀芯快跳和慢速移动的速度通过可调节流器12、14、15和17调节,从而调节换向时间并提高换向平稳性;换向阀11的导阀为三位四通电磁换向阀36;单向节流阀18及溢流阀20和单向节流阀19及溢流阀21构成两个溢流节流阀,分别用于缸27和28的进油节流调速;单向阀22~25与溢流阀26组成交叉缓冲补油回路,用于工作台的换向缓冲并防止吸空;单向阀9和10用作两缸的背压阀。该回路采用两台定量液压叶片泵1和2组成供油(两泵同时供油时,缸28快速运动;泵1或2单独供油时,缸28低速或中速运动),最高工作压力由先导式溢流阀设定,阀8为远程调压阀,该阀由主换向阀11的外露操纵杆操纵,实现换向时自动减压;与阀6远程控制口相接的二位二通电磁换向阀7用于液压泵的卸荷与升压控制;单向阀3、4用于防止系统油液倒灌。

切削运动时,控制油路首先工作。电磁铁1YA通电使换向阀36切换至左位,变量叶片泵31的压力油经阀32、过滤器34、阀36和单向阀16进入液动换向阀11的左控制腔,右控制腔先后经节流器12、14和阀36回油,使换向阀11经快跳、慢移切换至左位。此时主油路可以工作(设泵1开机供油),泵1的压力油经换向阀11的左位、阀19的节流阀进入缸28的油腔,其柱塞驱动工作台29开始进行切削,切削速度由阀19的节流阀进入缸28的油腔,其柱塞驱动工作台29开始进行切削,切削速度由阀19的节流阀开度决定,返回缸27碎工作台右移,缸27的油腔经阀18的单向阀和换向阀11左位、背压单向阀10向油箱排油。

切削完成后发出返回信号,电磁铁2YA通电使换向阀36切换至右位,变量泵31的压力油经阀32、过滤器34、阀36和单向阀13进入液动换向阀11的右控制腔,而左控制腔先后经节流器 15及17和阀36回油,使换向阀11经快跳、慢移切换至右位,完成主油路的换向。换向过程中,换向阀11的阀芯连带的操纵杆使溢流阀8的调压弹簧放松,泵1的压力降低,使高速换向平稳完成。换向完成后,泵1的压力油经换向阀11的右位、阀18的节流阀进入缸27的油腔,其柱塞驱动工作台开始快速返回,返回速度由阀18的节流阀开度决定,缸28随工作台左移,缸28的油腔经阀19的单向阀和换向阀11右位、背压单向阀9向油箱排油。

(2)仿形刀架回路工作原理

该回路的执行器为驱动仿形刀架43的阀控缸。仿形刀架43和仿形液压缸44的活塞杆、伺服阀41的阀套以及刨刀48连成整体,伺服阀41的阀芯和触头39连为一体,弹簧42使触头和样件(俗称靠模)38紧密接触。二位三通电磁换向阀46用于控制夹紧液压缸45的动作方向,夹紧缸与仿形刀架油路成互锁关系,即只有在缸45松开时,仿形油路才能工作。仿形刀架回路由变量泵31供油,其最高压力由溢流阀33设定,单向阀32用于防止油液倒灌;精过滤器用于提高油液的清洁度;蓄能器35用于吸收压力冲击和补油。

工作时,仿形指令由触头给出。液压泵31的压力油经单向阀32、过滤器34后分为三路,一路到换向阀46,第二路到伺服阀41的油口a,第三路进入仿形液压缸44的有杆腔。进入a口的压力油经阀芯和阀套的开口x1之后又分为两路,一路经油口b减压后进入缸44的无杆腔(压力为p1),一路经开口x2压力降为p2之后,经由口c和单向阀40排回油箱。缸44有焊腔中的压力与泵31的出口压力ps相同,且为定值。当开口x1和x2相等时,缸44两腔压力产生的作用力相等,活塞及活塞杆停止不动。由于样件38对触头39的作用,伺服阀41的阀芯上移时,开口x1减小,打破缸44的平衡状态,活塞带动整个刀架上移,使开口x1又逐渐增大,直到x1重新等于x2,缸44的活塞受力重新平衡为止。这样,仿形刀架随伺服的阀芯移动了一个位移。从而加工出样件曲面形状一致的工件。触头下移接触工件和刀架下移时的压力冲击由蓄能器35吸收,而刀架快速上移可由蓄能器向有杆腔补油。

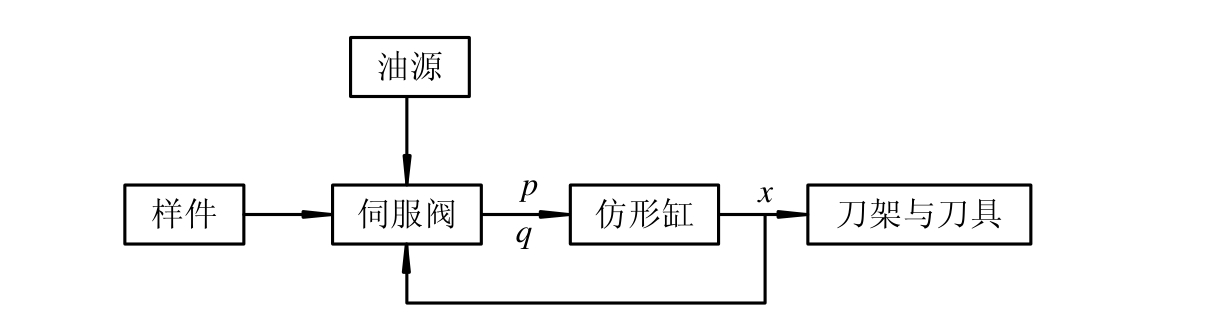

综上可知,该回路实际上为一个机液伺服位置反馈控制系统。其原理框图如图7-3所示。

图7-3 仿形刀架的伺服原理

3.技术特点

单臂仿形刨床的技术特点如下:

(1)与机械仿形装置相比,因为液压仿形的触头和样件(靠模)间的接触压力小得多,所以样件的磨损小,寿命小。此外,液压仿形还允许使用尺寸较小的仿形触头和较陡的靠模曲线,从而扩大了仿形加工的范围。

(2)仿形刨床的液压系统采用双回路油路结构,工作台往复运动回路与仿形刀架回路相互独立,互不干扰。

(3)工作台往复运动回路采用双泵组合供油,并利用远程控制原理实现液压泵的工作压力变化与卸荷。采用一对大小不同的柱塞缸分别实现切削和返回运动;采用电磁换向阀作导阀及单向节流器(类似于万能外圆磨床液压系统的液压操纵箱),可以节省、调整换向时间,减小换向冲击,通过柱换向阀的操纵杆驱动远程调压阀降低系统在换向过程中的压力;两缸均采用单向节流调速方式,但不利于散热。

(4)仿形刀架回路采用阀控缸实现刀架的仿形运动,用夹紧缸实现仿形回路的互锁,安全可靠。

(5)提高了伺服阀乃至系统的工作可靠性和控制品质,变量泵近旁设有精过滤器、蓄能器;油箱设有冷却器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。