第四节 作业计划的编制方法

一、车间作业计划的编制

1.独立车间作业计划的编制

独立车间是指该车间独立完成某一产品的全部加工过程。即该车间在产品的生产过程中,与其他车间没有半成品供需关系。企业的每个车间分别独立完成一定产品的全部(或基本上全部)生产过程,各个车间之间平行地完成相同或不相同的生产任务。

独立车间的作业计划编制相对比较简单。通常只需根据工厂在计划期的生产任务,结合车间的专业分工、生产能力和具体生产条件等进行直接分配。

例3.34 ××企业某月计划完成某产品产量12 000吨。现已知该企业拥有A、B、C三个平行生产车间,各车间的实际生产能力依次分别为4 000吨、6 000吨和3 000吨,若其他生产条件如原材料、能源等供应充足,问各车间的作业计划可如何安排?

解:由题意知,A、B、C三个车间为平行车间,它们分别独立完成各自的生产任务,共同完成企业的月度生产任务,而且其他条件充分,这时,主要考虑的是各车间的生产能力与作业计划的平衡和如何处理能力结余问题。一般来说,能力结余尽可能安排在某一个车间,以便应对临时增补计划。为此,A、B、C三个车间的月度作业计划可安排为:

方案1:A车间:4 000吨;B车间:6 000吨;C车间:2 000吨。

方案2:A车间4 000吨;B车间:5 000吨;C车间:3 000吨。

2.非独立车间作业计划编制

非独立车间是指与其他车间存在半成品供应关系的车间。这时,编制作业计划就要考虑各相关车间在品种、数量、出产日期等方面的相互衔接与平衡,以尽可能减少在制品占用。通常以成品出产数量和时间为基准,按反工艺顺序,逐个安排各车间的作业计划。

车间作业计划的编制方法会因为生产类型不同和车间组织形式不同而不同。下面分别加以介绍。

(1)生产周期法(又称提前期法)。它是以单件工时定额为基础,根据生产周期或生产提前期确定产品在各车间的投入和出产时间的一种计划方法。可适用于单件小批和成批生产条件下的车间作业计划的编制。

①在单件小批生产条件下,生产品种多,批量小,为避免生产过量导致产品积压浪费,一般根据订货合同规定的品种、数量组织生产,即各产品产量与合同数量基本一致。这时,编制作业计划,主要是根据订单的交货期要求,按反工艺顺序依次确定产品在各车间的投入和出产时间,并据此确定某车间的生产作业计划。其操作步骤如下:

第一步,根据各产品订货合同规定的交货期,按反工艺顺序,确定各产品生产进度表;

第二步,根据各产品的生产进度表,推算产品在各车间的投入和出产时间,并编制订货生产说明书;

第三步,统计整理各车间在计划期内所有加工产品的投入、出产时间,形成该车间在计划期的作业计划草案;

第四步,分车间进行作业计划任务与生产能力的平衡,并在此基础上,制订车间作业计划。

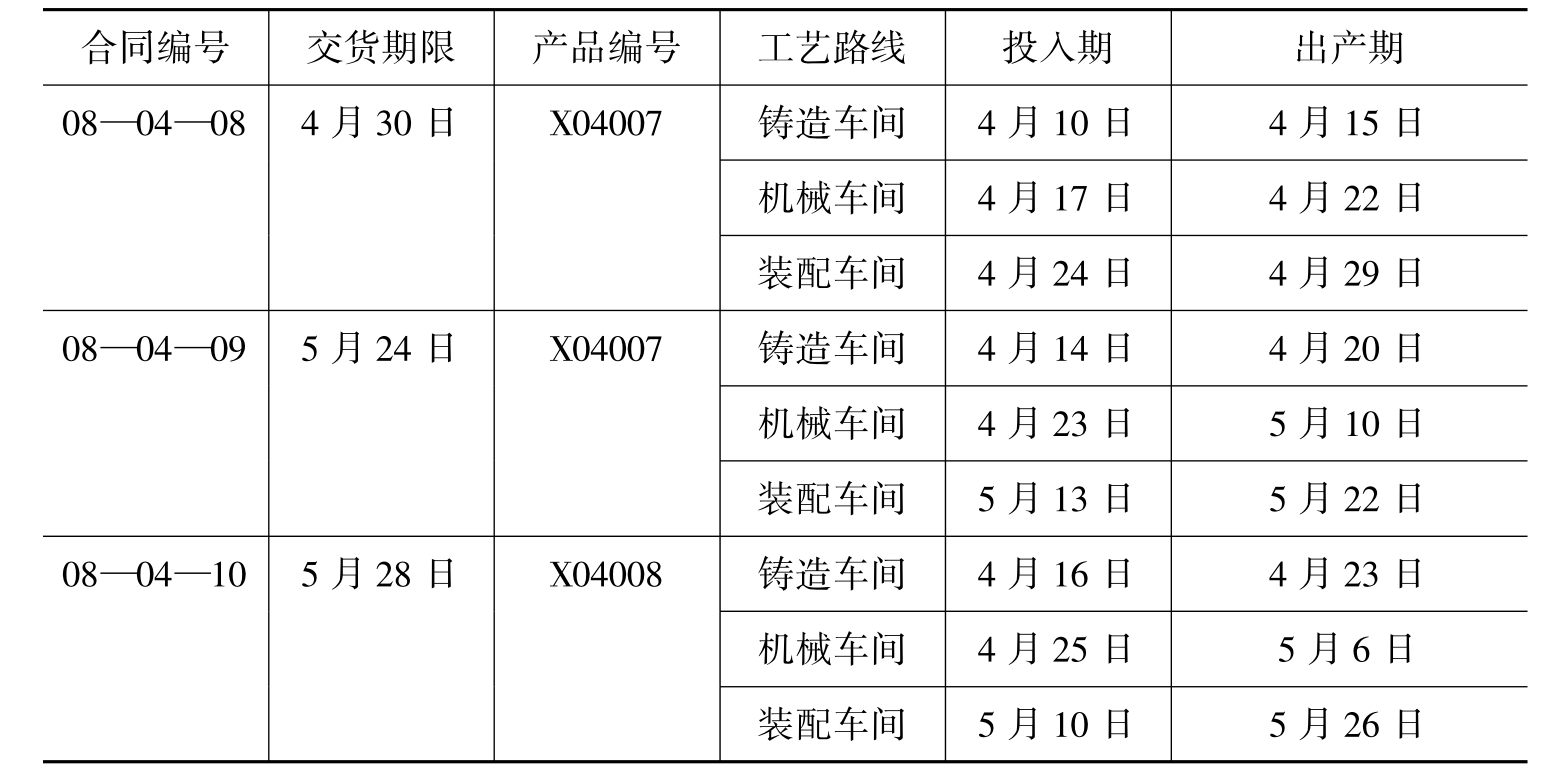

例3.35 ××企业根据订单编制出订货说明书如表3-15所示。若该企业的生产能力充裕,请据此编制该企业机加工车间的作业计划。

表3-15 ╳╳企业订货说明书

解:依表3-15资料,该企业机加工车间的作业计划如表3-16所示。

表3-16 该企业机加工车间的作业计划

②在成批生产条件下,不同品种产品依次轮番生产,各种产品的批量不等,生产周期长短不同,在同一时间内大都处于平行加工状态。但在品种和批量一定的情况下,每批产品的生产周期和生产提前期是比较稳定的。编制成批生产的作业计划时,为做好各生产环节在品种、数量和时间上的相互衔接和协调,主要是要根据各车间担负的生产任务做好产品投入、出产的时间安排。其应用步骤如下:

第一步,根据批产品的构成、单件工时定额、设备能力及批量确定各构件的批生产周期;

第二步,根据合同交货期,按反工艺顺序和平行加工确定各构件的投入和出产时间,如果是稳定的成批生产,也可以计划期初的某一天为起点安排各构件及总成的投入、出产时间;

第三步,根据各构件的投入、出产时间汇总确定该批产品的投入、出产时间;

第四步,将计划期内应生产的各批产品的投入、出产时间整理成表,就形成批产品生产计划。

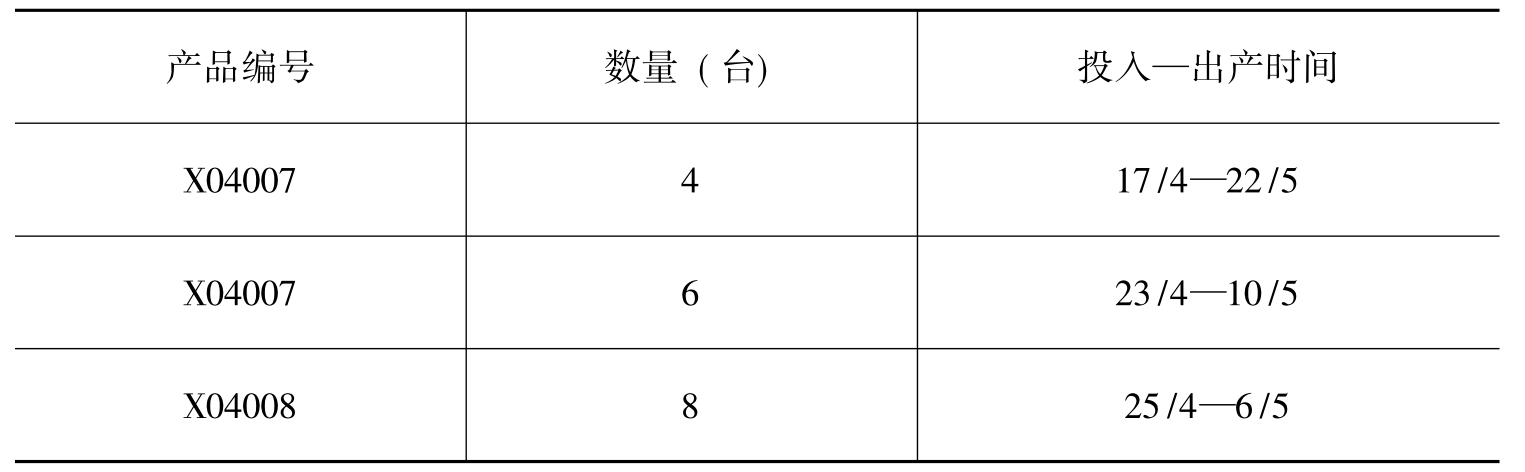

例3.36 ××厂计划6月生产A、B两种产品各二批。现已知A产品由E、F、G等三种零部件构成,B产品由H、I、J、K等四种零部件构成。所有零部件均可采用平行加工,其批加工时间依次分别为5天、3天、4天、2天、6天、4天、2天,若A、B两种产品的装配时间分别为2天和3天,A、B两种产品的交货时间分别是6月15日和6月20日。试对该厂6月份的生产计划作一安排。

解:先安排A产品。由题中信息可知,在不设置保险期的情况下,A产品的装配投入时间应为第13日,A产品构件的最迟开工时间应为第8日。由此,该批A产品的生产计划可安排为:6月8日投产,6月14日完成,6月15日交货;

再安排B产品。同A产品的安排方法。B产品应最迟于6月11日投产,6月19日完成,6月20日交货。

故该厂6月份生产计划如表3-17所示。

表3-17

(2)在制品定额法。在制品定额法适用于大量大批生产条件下的车间作业计划编制。

在大量大批生产条件下,产品品种少而稳定,每种产品产量均较大,企业通常按流水线组织生产,生产过程连续而且稳定,各工作地专业化程度高,各生产单位组织分工和联系也比较稳定。在这种条件下编制作业计划的基本思路是:以保证计划期末成品出产为基础,以生产均衡协调为目标,根据各生产环节现有在制品储备情况,车间之间的半成品库存情况,以及生产过程的质量情况等来核定计划期末各生产车间的投入和出产计划。

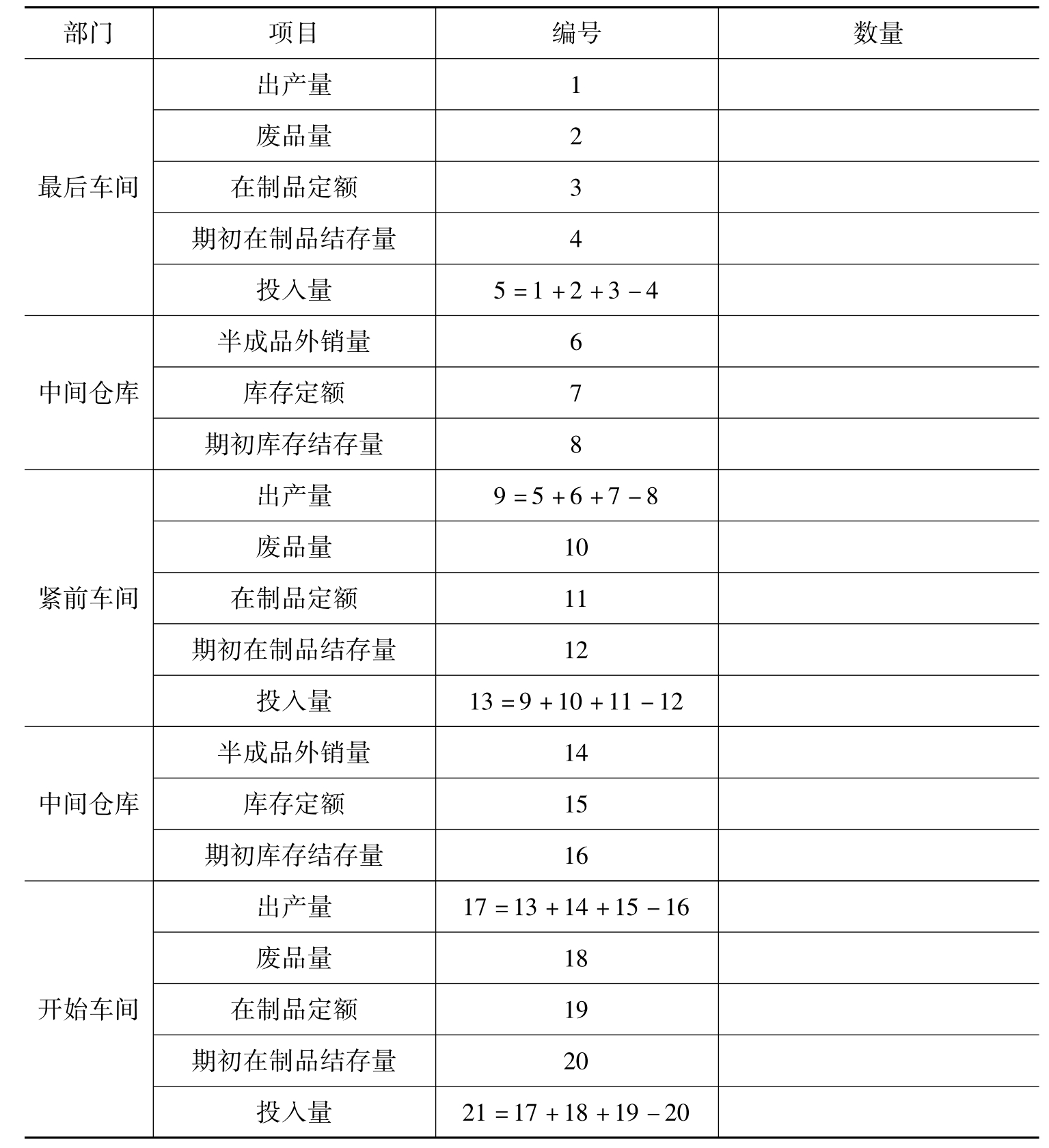

在制品定额法也叫连锁计算法,是指运用在制品定额,结合在制品实际结存量的变化,按产品的反工艺顺序,从成品出产的最后车间开始逐步向前推算出各车间的投入和出产任务的一种计划方法。

其计算公式为:

N出=N后投+N售+(Z库末-Z库初) N投=N本出+N废+(Z内末-Z内初)

式中,N出表示某车间的出产量;

N后投表示紧后车间的投入量;

N售表示本车间外销量;

Z库末表示期末库存半成品定额;

Z库初表示期初库存半成品结存量;

N投表示本车间的投入量;

N本出表示本车间的出产量;

N废表示本车间计划的废品量;

Z内末表示期末车间内部在制品定额;

Z内初表示期初车间在制品结存量。

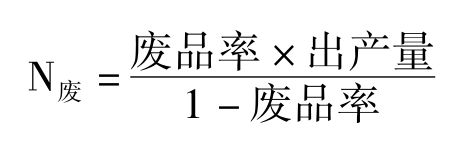

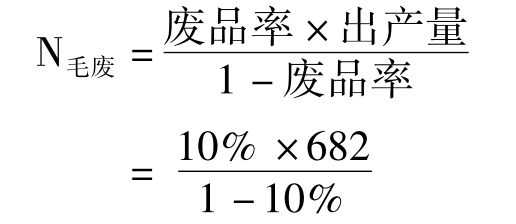

值得注意的是,车间成品出产量都是指符合要求的产品产量,即不包括不合格品产量。因此,当条件只告诉允许的废品率而没有告诉废品量时,有必要先根据废品率和出产量求出废品量,然后再进行相关推算。废品量的计算公式为:

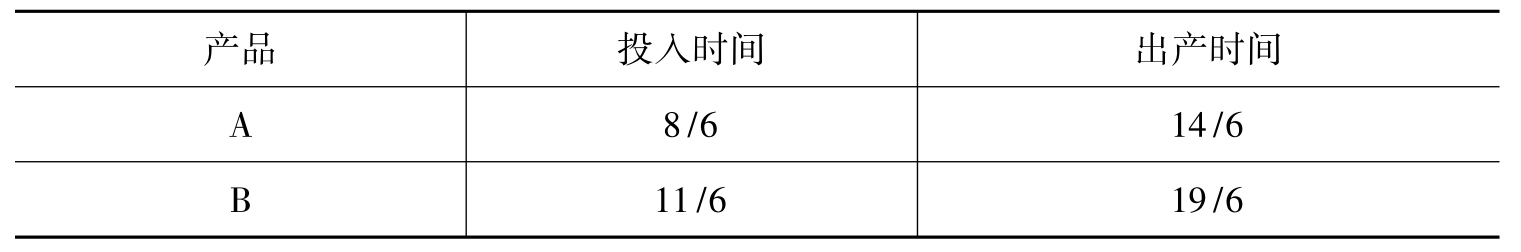

在实际工作中,企业在运用在制品定额法编制作业计划时,为简便实用,常采用如表3-18所示的《车间生产任务计划表》来计算。

表3-18 ╳╳厂各车间月生产计划任务计算表

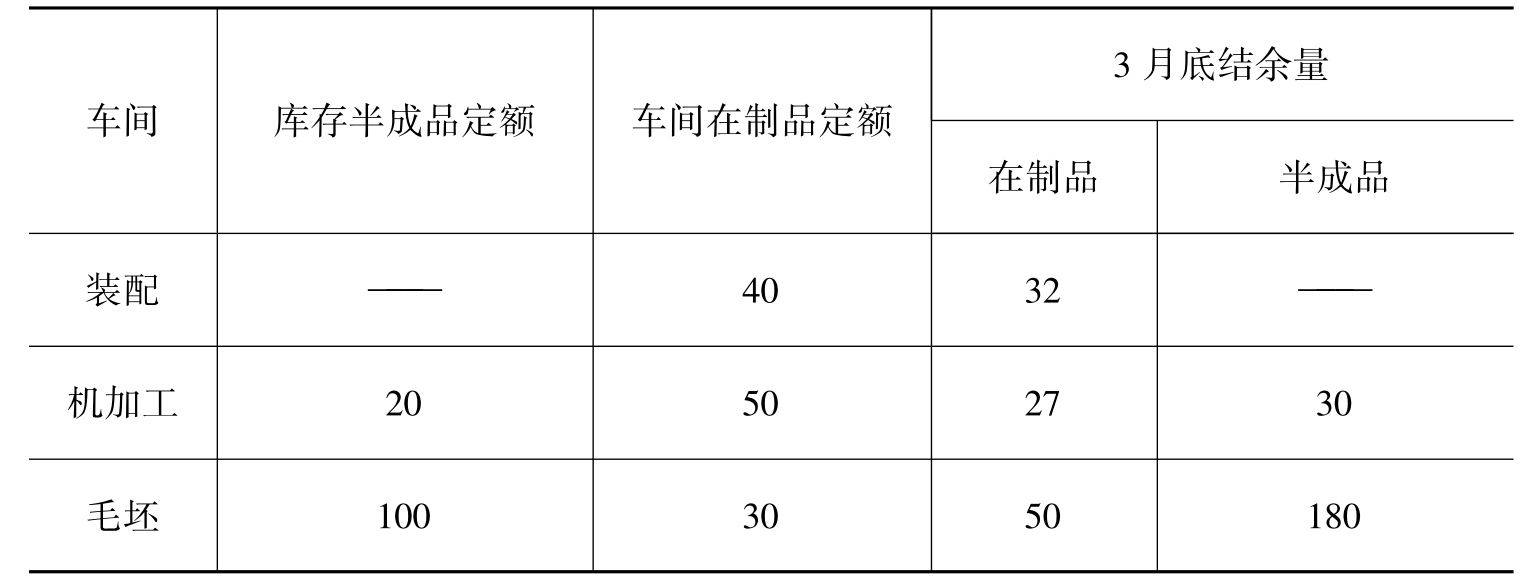

例3.37 ××厂大量大批生产某产品,计划在4月份生产成品600台。假设各车间的废品率均为10%,且无外销半成品,现已知各车间有关数据如表3-19所示。求该厂4月份各车间的投入、出产计划。

表3-19 ╳╳厂生产信息一览表

解:依题意有 N装出=600台

=67(台)

N投装=N装出+N废装+(N内末-N内初)

=600+67+(40-32)

=675(台)

N机出=N投装+(N库末-N库初)

=675+(20-30)

=665(台)

=74(台)

N机投=N机出+N废机+(N内末-N内初)

=665+74+(50-27)

=762(台)

N毛出=N机投+(N库末-N库初)

=762+(100-180)

=682(台)

=76(台)

N毛投=N毛出+N毛废+(N内末-N内初)

=682+76+(30-50)

=738(台)

答:装配车间的投入、出产计划分别为675台、600台,机加工车间的投入、出产计划分别为762台、665台,毛坯车间的投入、出产计划分别为738台、682台。

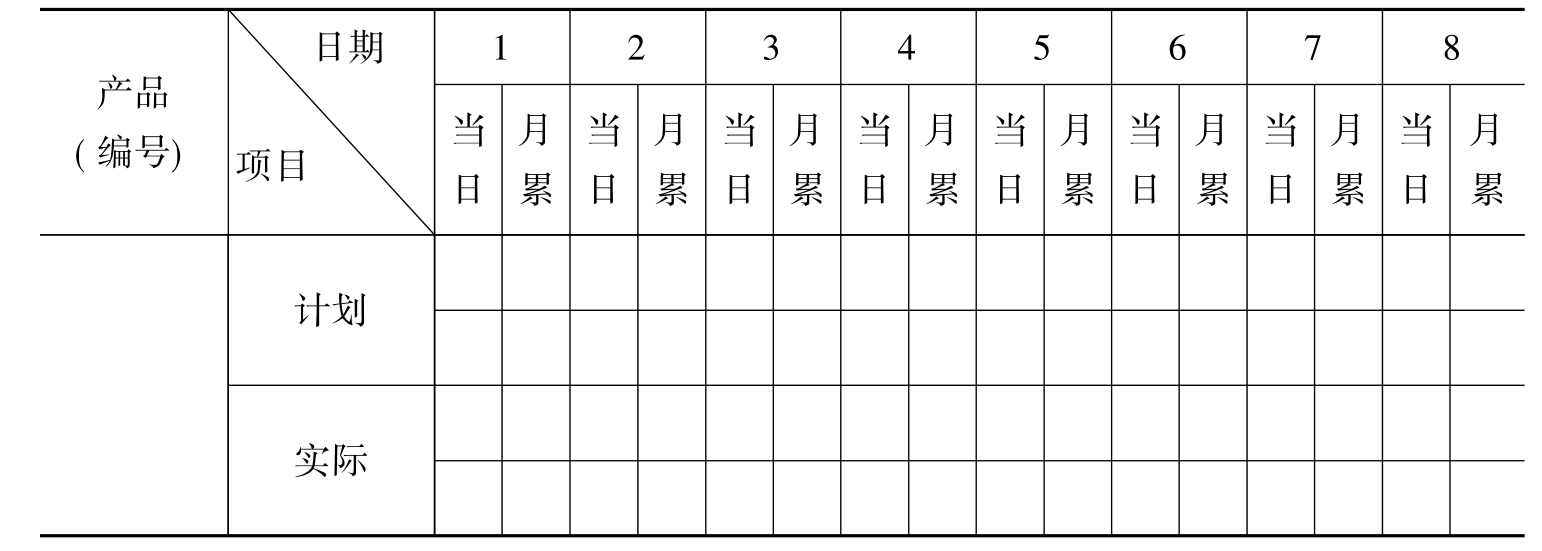

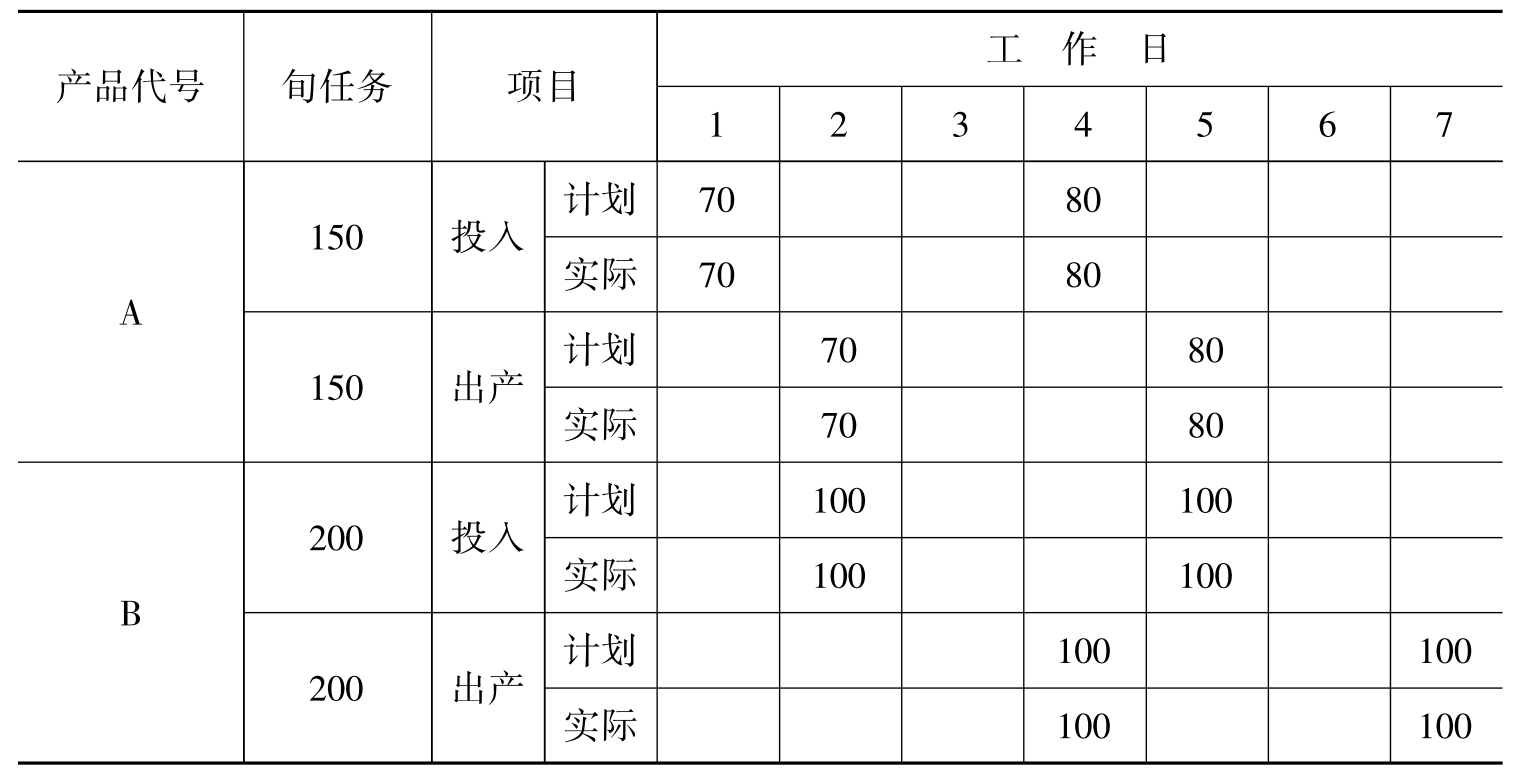

对于成批生产和大量大批生产,在计算出车间投入、出产任务后,往往还需要将月度计划任务分解到日,并在此基础上进一步编制出车间投入出产进度表。如表3-20所示。

表3-20 投入出产进度表样式

二、车间内部作业计划的编制

车间内部作业计划的编制就是进一步把生产任务落实到工段、班组及工作地,并使它们之间在生产日期和数量上协调衔接。其中,安排工作地作业任务,就是把车间工段、班组的生产任务具体分解到各工作地。这是作业计划的最终环节。

1.编制原则

在编制车间内部作业计划时,应遵循如下原则:

(1)保证厂级生产作业计划中各项指标的落实;

(2)确保各工种、各设备(或关键设备)的实际生产能力与生产计划基本平衡;

(3)根据生产任务的轻重缓急,安排产品生产顺序以及其投入和出产进度;

(4)保证前后工段、前后工序互相协调,紧密衔接。

2.编制方法

编制车间内部作业计划的方法,要根据产品特点、企业规模、生产类型、生产组织形式和专业化程度等因素来决定。下面着重介绍不同生产类型的车间内部生产作业计划的编制方法。

(1)大量(大批)生产条件下工段(班组)作业计划的编制方法。大量大批生产条件下,产品品种少、生产稳定,通常按节拍进行流水线生产,各工段、班组生产过程连续、均衡、稳定,因此,编制作业计划时,可直接将车间月度作业计划任务按平均法分配给工段、班组即可。

在工段、班组的作业计划确定后,即可用标准计划法安排工作地作业计划。

标准计划法是指把工段、班组所生产的品种、数量和期限以及投入、出产顺序等都在工作地上固定下来,制成标准计划指示图表。

标准计划指示图表是在流水线节拍和工序单件工时定额已知的基础上,计算出每道工序的工作地数目和负荷,并在考虑多机床看管和兼做多工序作业的情况下,确定每道工序应配备的工人数。

①在间断流水线生产条件下,为了使流水线有节奏地工作,一般是先规定一个看管期,使每道工序在看管期内生产相同数量的制品,以此平衡每道工序的生产效率。具体编制步骤如下:

第一步,确定看管期,一般为班时、二分之一班时或四分之一班时;

第二步,分配轮班任务,通常按日产量除以班数得出平均班产量;

第三步,明确各工序的单件工时定额;

第四步,根据各工序单件工时定额和轮班任务,计算各工序的工作地需要量和各工作地的负荷率;

第五步,按照精简高效的原则落实各工作地的工作人员;

第六步,根据以上资料编制流水线标准工作指示图表。

例3.38 已知某中轴加工流水线实行两班工作制,日出产量为160件,现设定看管期为2小时,共经过9个工序的加工,各工序的单件工时定额依次分别为12分钟、4分钟、5分钟、5分钟、8分钟、5.5分钟、3分钟、3分钟和6分钟。试编制出该中轴加工各工序及工作地标准作业计划。

解:该中轴生产线看管期标准计划工作指示图表如表3-21所示。

表3-21 某中轴生产线标准计划工作指标图表

资料来源:根据应可福主编的《生产与运作管理》(第二版)第80页图4-17改编。

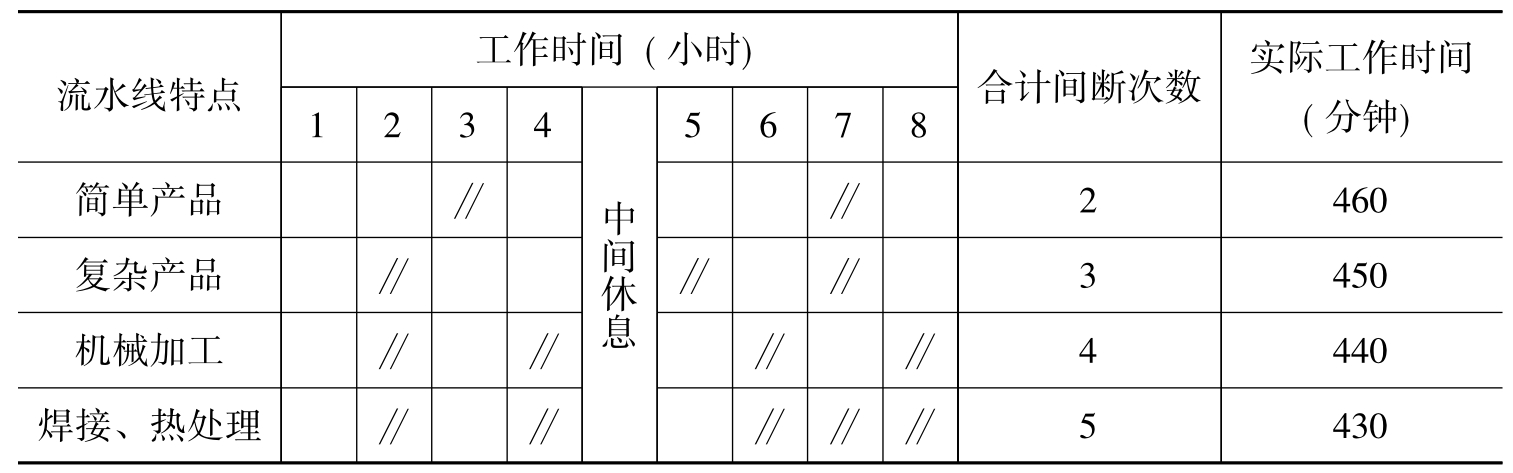

②在连续流水线生产条件下,由于各工序生产率十分协调,工作非常稳定,因此,只需根据流水线特点规定其工作和中断的时间和程序,并编制出流水线标准工作指示图表,作为其生产作业计划。具体样式如表3-22所示。

表3-22 连续流水线标准工作指示图表

说明:每班工作时间为8小时,每次间断休息时间为10分钟。

(2)成批生产车间内部作业计划的编制方法。成批生产条件下,车间内部作业计划的编制方法取决于车间内部的生产组织形式和成批生产的稳定性。

如果工段(班组)是按对象原则组成的,此时,各工段(班组)生产的产品也就是车间产品分工表中所规定的产品,因此,工段(班组)月计划任务只要从车间月度计划中摘出,不必另行计算。如果工段(班组)是按工艺原则组成的,可以把工段(班组)理解为按工艺原则设置的工厂车间。那么,可以按在制品定额法或提前期法,通过在制品定额和提前期定额标准安排各工段(班组)生产任务,并具体编制相应的生产进度计划。

①在稳定的成批生产条件下,每一个工作地和每一个工人是按既定顺序轮番生产多种产品,或轮番执行多种工序操作,生产时间和数量均相对稳定,这时,车间可采用定期计划法编制出成批生产工段(班组)的标准作业计划,然后根据标准作业计划编制每月的计划进度表。这种标准计划可反复多次使用。

②在不稳定的成批生产条件下,由于生产品种、批量、时间无法固定,因此,不可能编制工段(班组)的标准作业计划,必须按当月的任务通过设备负荷平衡,再做出生产进度的具体安排。

③定期计划法是指每隔一定时间(如月、旬、周等)分配一次生产任务,并编制一次各工作地作业计划的方法。通常以工序月度生产任务进度表的形式出现。其样式如表3-23所示。

表3-23 某工序周作业计划进度表 时间:

(3)单件小批生产条件下车间内部作业计划的编制方法。在单件小批生产条件下,由于生产任务变更频繁,难以做较长时间的安排,而只能由管理者根据生产任务、要求以及设备情况等编制轮班计划。即采用日常分配法(又称时派工法)进行作业计划的安排。

日常分配法的操作步骤如下:

第一步,根据车间作业计划任务,对计划单位进行分解,即将产品分解为便于加工管理的部件、零件等;

第二步,进行生产任务与生产能力的平衡;

第三步,按先进先出等原则编制车间内各工段、班组日历进度表;

第四步,确定工段、班组的作业任务,并以任务箱和配工板的形式按日、班安排工作地的生产任务。

任务分配箱与任务分配板只是名称和形式不同,其使用程序和方法是完全一样的。其中任务分配箱是按工作地分设三个空格,分别存放已准备、在加工、待准备三类工作单(如加工路线单或工票)。有的企业使用任务分配板,就是用板上的三个空袋代替任务分配箱的三个空格,其余操作完全一样。其操作步骤如下:

企业首先将已安排加工但有关资源还没准备就绪的计划单放在“待准备”格子中,将已准备好的计划单放入“已准备”格子中,将已准备好并正在加工的计划单放入“在加工”格子中。当某一工作地完成作业时,就将原存放在“在加工”这一格中的计划单取下,送到下一工序的“待准备”格中,并从本工序“已准备”的格子中取出已排定的计划单,放入“在加工”这一格子中,再按该计划单的内容和要求组织加工。如果格子中是空的,说明没有工作安排或作业计划。采用这种方法可使每一工作地的任务安排和进展情况清楚地反映出来,让管理者在需要时能清楚地掌握生产进度情况。计划调度员、小组长可随时从格子中了解工作任务分配情况,准备情况及作业进展情况。

当然,分配到各个工作地准备加工的任务,应根据生产作业计划规定的先后顺序及工作地的实际情况来安排。若负荷过多可适当向后移,若负荷不足则优先考虑安排任务,以使工作地负荷均匀。

对于单件小批产品,通常只对其中主要零件、主要工序安排进度计划,用以指导生产过程各工序之间的衔接;其余零件,可根据产品生产周期及其在各工艺阶段规定的提前期、或按厂部计划规定的具体日期,规定其投入、出产时间。在日常生产中,只要主要零件和主要设备能按计划进度进行生产,其余零件又能按需要的先后次序和投入提前期及时投入,采用接头对缝的办法,加强日常调度,即可保证作业计划的实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。