10.2 钢塔节段制造、预拼及运输

10.2.1 钢塔节段制造

根据钢塔柱的设计特点,以标准节段为例,每个节段由内外壁板单元、侧壁板单元、角部内外壁板、角部内外侧壁板、边腹板单元、中腹板单元、边隔板单元、中隔板单元组成。

考虑到钢板轧制宽度的限制,侧壁板、腹板单元分成两个板块制作,内外壁板单元分成3~5个板块制作,中隔板采用荒料对接后整体下料。

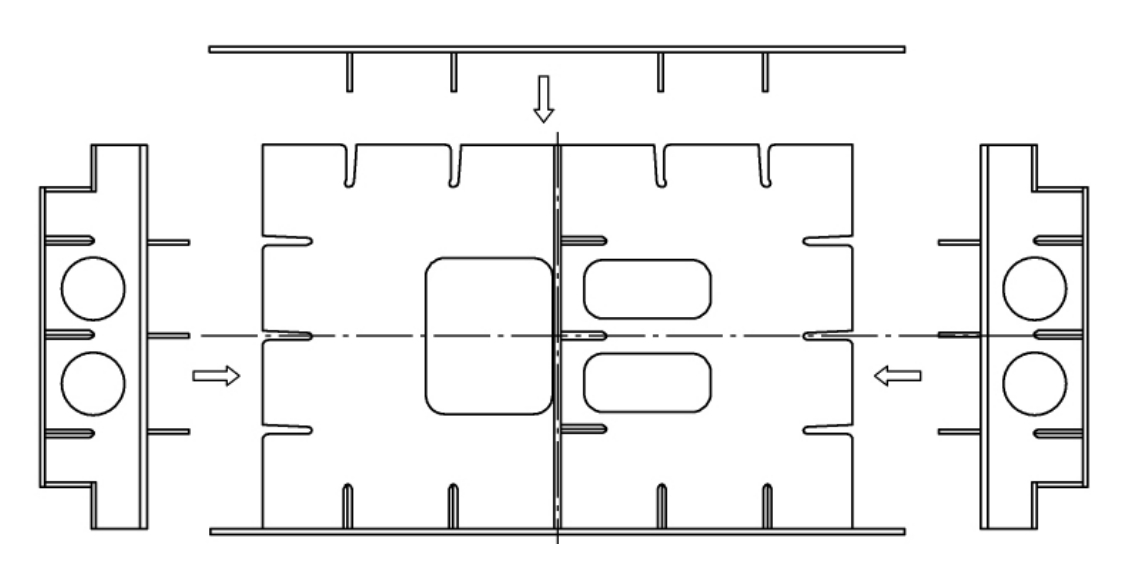

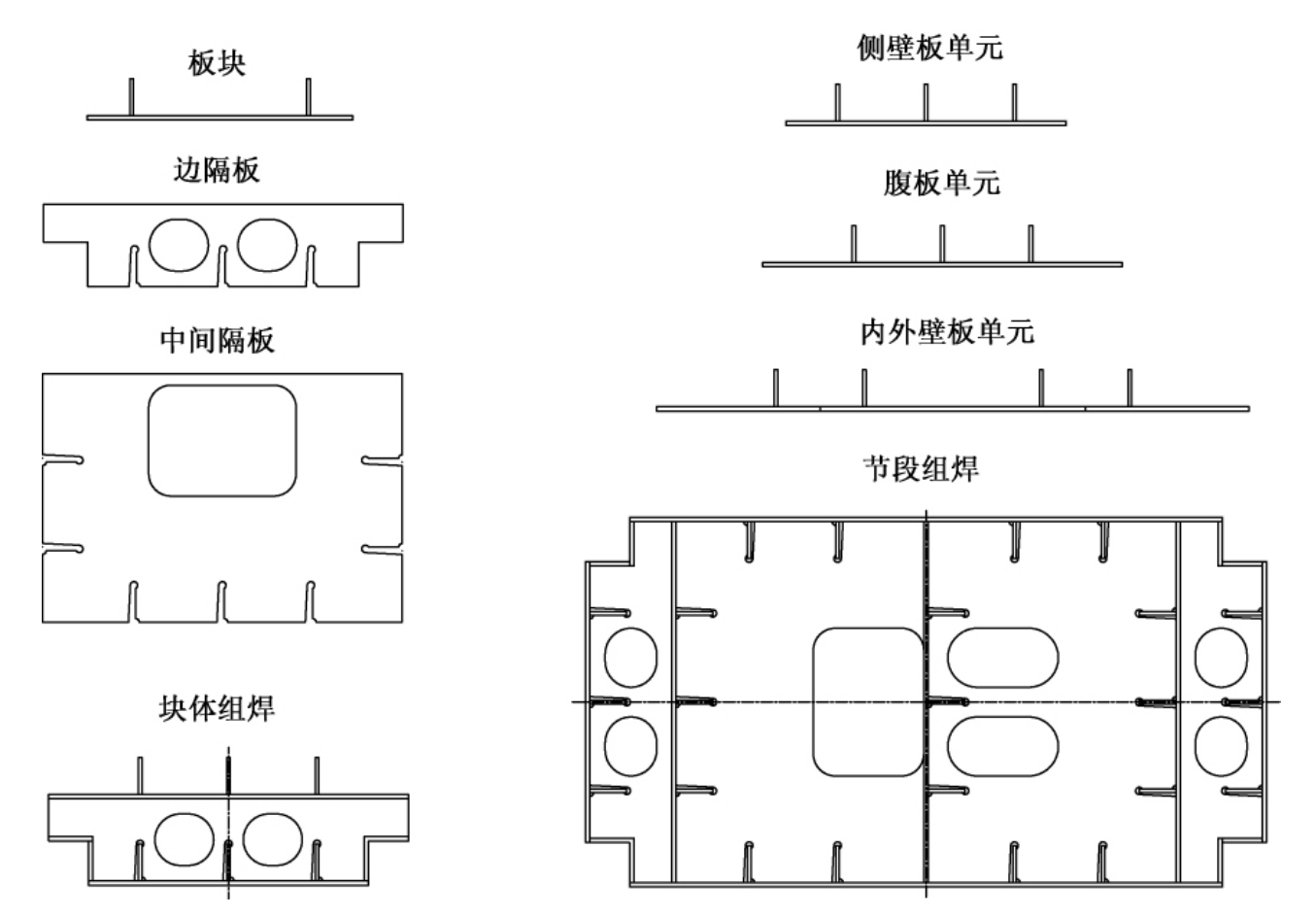

钢塔节段制作分为四步完成,即板块→板单元→块体→箱体,拟采用的分块方案如图10-4所示,其中块体由侧壁板、边隔板、边腹板单元及角壁板组成。钢塔节段箱体形成工艺流程如图10-5所示。

图10-4 分块方案示意图

图10-5 钢塔节段箱体形成工艺流程图

10.2.2 钢塔节段预拼

1.预拼工艺

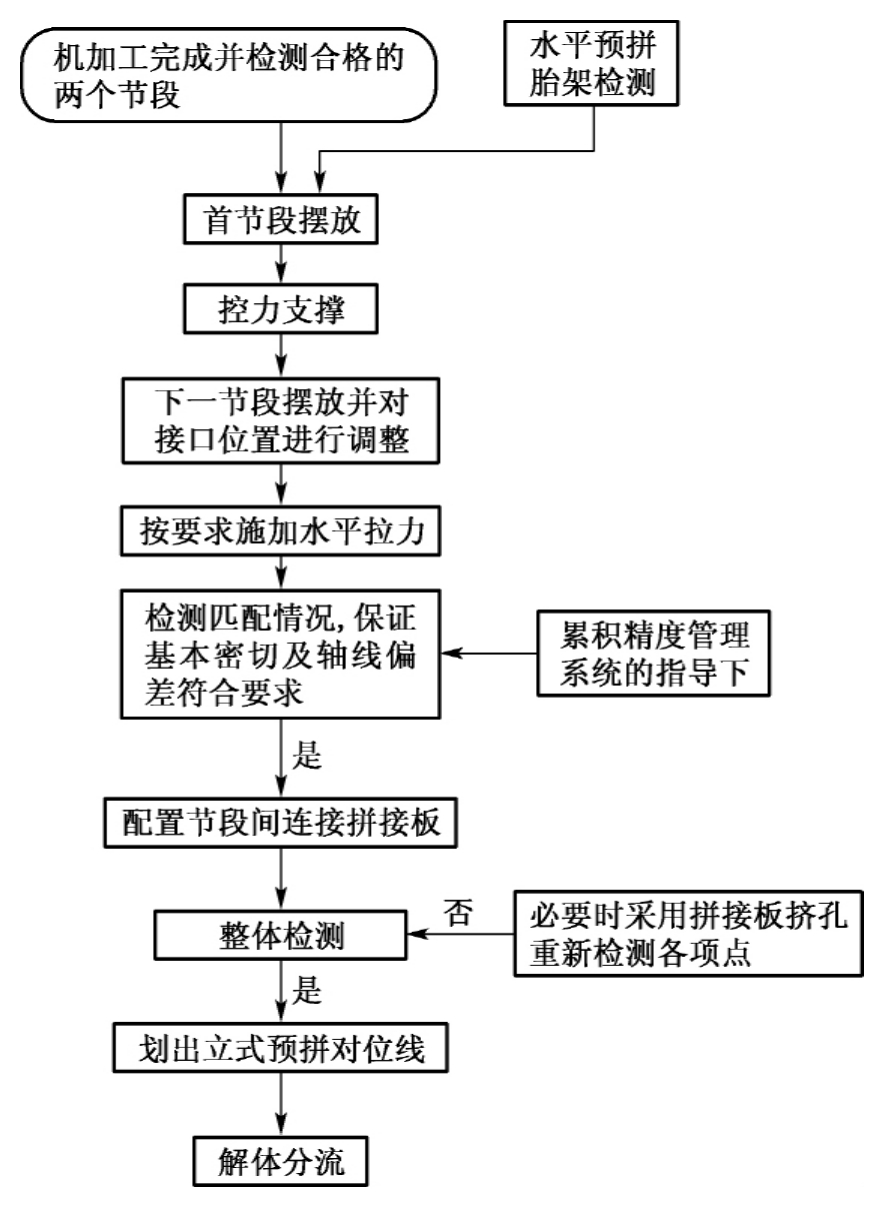

钢塔节段水平预拼装,每次预拼两个节段,预拼完后留下一段参与下一次预拼。即塔柱水平预拼装以D0节段为起点,在累积精度管理系统指导下,按照加工顺序依次进行塔柱的水平预拼装。将每次预拼装结果反馈给累积精度管理系统,累积精度管理系统在参照加工误差的情况下,给出预拼装扭转修正指令。预拼流程见图10-6。

图10-6 水平预拼装工艺流程图

2.预拼要求

水平预拼装在专用工装、设备上进行。即以钢塔节段断面5m为高度方向,将节段水平放置在预拼装胎架的控力支撑千斤顶上,进行钢塔水平预拼装。每次拼装前应对支撑设施进行检测,其中纵横向平面度尽量控制在1mm以内,检测方法及要求见技术规范相关要求。

(1)摆放控力千斤顶:按照工艺要求的位置摆放两节段的控力支撑千斤顶,并对所有千斤顶顶面的平面度进行测量,确保平面度在1mm以内。

(2)首节段就位:将机加工检测合格后的第一个节段,摆放在水平预拼装胎架控力千斤顶上的合理位置。调整塔段六支撑点受力及高低,使其达到工艺要求,用水准仪配合检测,确保侧壁板上机加工所画基线四点水平高差在1mm以内,塔段在胎架的相应位置偏差在5mm以内。达到要求后,将控力千斤顶锁死固定。

(3)下一节段粗就位:将机加工检测合格后的第二个节段用液压移梁平车运至预拼装胎架内,与前一节段粗对位,保证节段间的距离在50mm以内,对位后放置在控力支撑千斤顶上,液压移梁平车退出胎架。

(4)节段粗对位:利用节段的支撑液压千斤顶,调整第二节段的空间姿态,保证两节段的对应接口平行;然后,利用第二节段下的支撑系统,移动节段,使节段间的距离调整到3~5mm,并检查接口匹配情况。

(5)节段精确对位及施加水平力:采用穿心油缸在两节段间施加水平拉力,将第二节段拉近,在匹配工装作用下实现节段精确对位,保证节段基本密贴。调整控力支撑千斤顶,用水准仪配合检测,调整节段侧壁板上机加工所画基线的高低,保证四点高低差在1mm以内,塔段在胎架的相应位置偏差在5mm以内,就位后将控力千斤顶锁死。精确对位时应考虑累积精度管理结果的指令,修整节段间的扭转,具体操作见累积精度管理部分。

(6)配制工艺拼接板:检查节段对位情况,达到密贴的金属接触率要求后,配置投孔用工艺拼接板。采用工艺拼接板的目的,主要是为了减少实物拼接板配孔的不便和繁重的搬运作业。

(7)整体检测:整体检测在环境温度稳定时段进行,主要检查节段箱口匹配、轴线偏差、金属接触率等情况,必要时增加水平拉力,以保证达到工艺要求(如果出现较大偏差,则应对节段端面进行修正加工)。

(8)画桥位安装对位线:各项点整体检测合格后,在节段壁板上画出桥位安装对位线,作为桥位节段定位的基准。

3.预拼装控制措施

钢塔节段预拼装,是检查钢塔制作过程中各工序制作质量是否可靠的关键,两节段水平预拼装过程中要注意以下控制:

(1)温度控制。水平预拼装在厂房内完成,具体位置见工艺布局图。为了尽量避免温度对水平预拼的影响,首先,应采取措施防止阳光的照射及热风、冷风的侵入,减少外部气温变化对加工环境温度的影响;其次,在厂房内四周设置空气对流风机,保证预拼场内温度均衡;第三,全天24小时不间断地测量预拼场地的温度变化,并在温度稳定时段(凌晨3~5时)进行最终检测,在最终检测时,确保壁板和腹板温差在2°C以内。

(2)控力支撑。每次预拼装时在胎架的合理位置固定控力支撑千斤顶,严格控力支撑管理,保证节段在预拼装中完全恢复机加工时的支撑状态,防止支撑位置变化引起节段变形而影响预拼装结果。

(3)水平力施加。大多数节段重量400多吨,为了达到安装时自重对金属接触率的有利影响,采用穿心式液压油缸施加水平力,而水平力施加的大小、合理位置,将是关键因素。根据节段结构特点,在四个切角部位和内外壁板中间部位设置。穿心式液压油缸配制力传感器,水平力施加过程中可以通过显示屏查看施加力的大小。

(4)修正加工。节段预拼装中可能出现预拼结果不理想的情况,要根据实际情况分析原因,必要时将对节段进行修整加工,之后,再次进行水平预拼装直至检查合格为止。

10.2.3 钢塔节段运输

1.场内运输

按照制造工艺,钢塔节段制造场内运输包括以下内容:

(1)节段零部件的制作在厂内钢结构车间完成,其吊运采用现有两台20t天车完成。块体组装、翻身及出胎转场采用250t门吊完成。

(2)节段出胎及翻身采用600t门吊配合,设计专用的吊运及翻身胎具完成。

(3)节段转运,包括进出机加工车间、到水平预拼场地、到涂装厂房等,均采用两台300t液压移梁平车完成。

(4)钢塔节段立身及装船采用800t浮吊完成。

2.水上运输

(1)运输方案

节段涂装完成后用液压移梁平车将节段运输至3 000t级码头部位,用800t浮吊吊至节段立身胎位处,进行立身作业。立起后,在码头安装工作平台等附属设施,进行端面保护,然后采用800t浮吊吊至驳船上。为了确保水上运输安全,委托熟悉该水域且具有大型钢构件水上运输经验的专业运输单位完成该钢塔节段的装船及运输任务。

(2)装船及运输系统组成

钢塔节段下水装船系统由以下部分组成:

①存储码头:节段立身后,在3000t级码头安装附属设施,进行端面保护作业等,然后在码头存放等待运输。码头宽度25m(两边设护栏),码头前部端头处河床标高低于-5.0m(枯水期保证有5m以上的水深),可以满足大型浮吊的停靠。

②装船运输:选用800t浮吊完成节段的装船,采用驳船运输方案。

(3)运输路线

①钢塔节段制作场地位于长江镇江和畅洲北汊,该水域水流平缓稳定,平均水深在8m左右,符合钢塔节段吊装和运输作业要求。

②钢塔位于长江213km处航道中间,当塔柱承台施工完毕后,其附近会产生不正常的水流,将给靠、离泊作业带来一定的困难。

③拖带作业主要集中在3~7月份,属于长江中、枯水位期,流速较缓,镇江、扬州、泰州地区该时段出现大风的概率较小。气象预报对于冷空气过境的预报相对比较准确。从生产钢塔节段的厂区到大桥施工地点距离较短,只有50km左右,拖带作业途中所需4小时左右。

④和畅洲北汊到港池需经过3km引航道,深水区位于北侧,最枯水位时,水深4m左右,航道宽度50m。水流平缓,该航段无航道部门设置的通航标志,宜在白天进行运输作业。

⑤和畅洲北汊航道至今未开通,需经尹公洲上洲头、尹公洲单向控制段、裕隆洲河口等重点航段通过。尹公洲上洲头受横流影响严重,并与顺航道行驶船交叉相遇。尹公洲单向控制段航道狭窄,弯曲通航船舶密度大。裕隆洲河口水花强度大、范围广。

⑥大港到太平洲捷水道上口,港区进出,穿越航道,掉头,靠离船舶较多,航道复杂,在北岸有3艘港口趸船,可作临时靠泊等待、避风之用。太平洲捷水道上口进出小型船多,但该水域可以避各种方向来风。

⑦太平洲捷水道上口到嘶马树,南岸是镇江港海轮锚地,东南、西南风对其影响小。北岸有三江营河口,避风;抛锚条件较好。嘶马树到桥址航道顺畅,主航道偏于左岸,北岸沿途有船厂码头3座,通用码头5座,南岸大面积浅滩,均可作临时抛锚用。

3.运输安全控制措施

(1)一般要求

①装船、运输、吊卸过程中采取保护钢塔节段及横梁结构和涂面的有效措施,钢塔节段及横梁等构件与舱面的接触处应垫置方木或橡皮。

②为防止运输过程中受波浪颠簸和摇摆引起的位移而影响稳定性,装船后由专业人员采用合适的符合规范要求的方式进行绑扎固定。航行中,作业人员要经常检查钢塔节段的绑扎情况,如有松动要及时调整。

③钢塔节段及横梁运输船(驳)在桥址处的停靠泊方式应根据当时的现场环境和条件确定,在确保安全的前提下,最大限度地满足施工需求。

(2)航行要求

①鉴于航道概况与通航环境,航行中应严格按规定线路行驶。航行中由于钢塔节段遮挡视线,应采取派驾引人员去驳首瞭望等方式以保持正规有效瞭望,加强与海事部门的联系,听从海事部门的指令。

②由于预制厂进出港水道狭窄弯曲,运输船队进出港前应加强与相关船舶的有效联系,采用适合的绑拖队形确保单向通过,并限白天与能见度等气象条件良好的情况下进出。航行尹公洲北汊下段时,注意避让捕鱼船与锚泊船。

③进出尹公洲北汊下口门时,应主动避让沿规定航路行驶的船舶,尹公洲北汊下行出口时应注意避开裕龙洲河口的水花,将其置于船队的左侧外分舵左转并注意减速,防止断缆及产生横倾;过裕龙洲河口后再纳入下行通航分道行驶,使用安全航速通过嘶马湾道,防止落湾,使整个过程处于安全受控的状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。