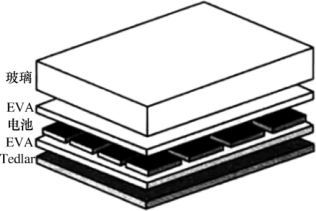

光伏电池阵列经常用于荒芜和偏远环境,那些地方没有中央电网或不适合燃料系统的运行,这种情况下,光伏电池组件必须能够扩充和无维护运转。生产商已经能够保证光伏电池组件寿命20年以上,现在光伏产业界正努力研发30年寿命的组件。光伏电池组件封装是影响电池寿命的主要因素,图4-5是一个典型的封装示意图。

光伏电池阵列安装标准是企业生产的原则,组件一定是制造商测试合格的产品。一个组件样品的合格标准要求电学、光学和机械结构检查合格,即组件表面没有明显的缺陷;经过单个测试后的光伏电池组件的最大输出功率的降格小于5%,所有样品测试后的最大输出功率降格小于8%;绝缘性测试和高压测试合格;组件无明显的短路或接地故障。

1.光伏电池组件抗侯性

光伏电池组件必须能够经受像灰尘、盐、沙子、风、雪、潮湿、雨、冰雹、鸟、湿气的冷凝和蒸发、大气气体污染物、每日及每季温度的变化带来的影响,能在长时间紫外光照射下保持性能。图4-6显示在城市和乡村环境下,光伏电池组件短期性能的降格,典型的组件短期性能损失是由于城市和乡村环境中灰尘的堆积污染。

光伏电池组件顶部盖板必须具有并且保持对于350~1 200 nm波段太阳光的良好透过率。盖板必须具有良好的抗冲击性能,具有坚硬、光滑、平坦、耐磨,以及能利用风、雨或喷洒的水进行自我清洁的抗污表面。整个组件结构必须防止水、灰尘或其他物质存留,去除表面突出。长久湿气的渗入是组件失效的原因。水蒸气在电池板或者电路上的冷凝会导致短路或者组件被腐蚀,所以组件必须对气体、蒸汽或液体有很强的抵御性。组件最容易被破坏的地方是光伏电池块和封装材料之间的界面以及所有不同材料相接触的界面。用于黏结的材料必须精心选择,这样保证界面在极限环境下良好附着。通常的封装材料是乙烯-醋酸乙烯共聚物(EVA)、特氟龙(Teflon)和铸件树脂。EVA被广泛应用于标准组件,通常在真空室中处理。Teflon用于小型特殊组件上,它的前面不再需要覆盖玻璃。树脂封装有时被用在建筑一体化的大型光伏电池组件上。

图4-5 层状组件封装结构

图4-6 不同环境组件短期性能的降格比较

2.温度因素

对于硅晶体而言,需要光伏电池组件尽可能在较低的温度运行,因为低温下电池的输出会有所增加,热循环和热应力减少,当温度升高10℃时,降格速率会增长一倍。为了减少光伏电池组件的降格速率,最好能够排除红外辐射,因为红外线的波长太长,不能被光伏电池很好地吸收,具体实施方案还在研究当中。光伏电池组件和阵列可以利用辐射、传导和对流机制进行冷却,并使无用辐射的吸收尽可能降低,通常情况下组件热量的散失中,对流和辐射各占一半。

对于不同的封装类型,组件热特性不同,制造商正是利用了这点制造不同产品来满足市场需求。组件类型有海洋组件、注塑成型组件、袖珍型组件、层压式组件、光伏屋顶瓦片、建筑一体化薄板。图4-7说明了当温度升高到环境温度以上时光伏电池组件类型的选择,组件温度与环境温度之差与光照射强度的增加大约呈线性关系。

图4-7 电池与环境温度差随着光照强度增强而增大

光伏电池额定工作温度(NOCT)是电池处于开路状态,并在光强800W/m2、气温20℃、风速1m/s情况下,组件支架后背面打开时达到的温度。图4-7中,性能最佳的光伏电池组件在运行时NOCT为33℃,典型组件运行在48℃,最差组件运行在58℃,用来估算光伏电池温度的近似表达式如下:

![]()

其中,Tcell是电池温度,Tair是空气或环境温度,S是光照强度(单位W/m2),NOCT是光伏电池额定工作温度。当风速很大时,组件的温度将会比这个值低,但在静态情况下温度较高。对于嵌入建筑体的光伏电池组件,温度效应尤其要重视,必须确保尽可能多的空气流经组件的背面,以防止温度过高。光伏电池封装密度(有效电池面积占组件总面积的比值)同样对温度有影响,封装密度较低的光伏电池NOCT低(密度50%时NOCT41℃、密度100%时NOCT 48℃)。图4-8是圆形和正方形电池的相对封装密度。

图4-8 光伏电池的典型封装

具有白色背面并在组件中稀疏排列的光伏电池,通过“零深度聚光效应”,同样可以使输出有所增加,如图4-9所示。部分光线照射到光伏电池的电极部分以及电池之间的组件区域,光线被散射后最终照射到组件的有效区域。

图4-9 白色背面的组件中稀疏排列的电池零深度聚光效应

热膨胀是设计组件时必须考虑的另一种温度效应,图4-10表明了电池随温度升高所发生的膨胀,随着温度的上升,使用应力减轻环以适应电池间的热膨胀。电池之间的空间可以增加一个定量,公式如下:

![]()

其中,αg、αc分别表示玻璃和电池的热膨胀系数,C是相邻电池之间的距离,D是电池的长度。

图4-10 光伏电池的热膨胀

通常情况下,电池与电池之间采取环形互联来减少循环应力。双重互联是为了降低这样的应力下自然疲劳失效的概率。除了相互连接的应力,所有的组件界面会受到与温度相关的的循环应力,甚至最终会导致脱层。

3.光伏电池组件电绝缘

光伏电池组件封装系统要求能够承受电压。在特殊环境中金属框架必须接地,因为组件内部和终端的电势远高于大地的电势。光伏电池组件阵列输出电压小于50 V时无须专门安装接地泄露安全装置;输出电压大于50 V时,如果系统已经接地,但并不绝缘,那么在直流端需要安装接地故障保护,或者在交流端安装直流敏感剩余电流装置。阵列输出电压在大于120 V的情况下,除了上述措施,还要设置浮地,绝缘的阵列安装一个绝缘监视器。

4.光伏电池组件机械保护

光伏电池组件要有足够的强度和刚性,这样才能在安装前和安装时正常搬用。如果玻璃用于外表面,那么要退火处理。组件的中心区域比框架附近区域的温度高,由此产生的框架边缘的张力会导致裂缝。在光伏电池组件阵列中,组件要承受支架结构中一定程度的扭曲,这样才能抵抗风所引起的振动和大风、雪、冰造成的载荷。

5.降格与失效

组件的寿命主要是有封装的耐久性决定的,自然光导致的退化会引起掺杂硅光伏电池的降格。实际应用表明,20年预期寿命后光伏电池组件就会以不同的形式降格或失效,典型的性能损耗范围每年1%~2%。组件前表面污染损坏情况下,伴随灰尘在前表面的积累,组件的性能降低。组件的玻璃表面通过风雨的洗刷实现自我清洁,可以将这些损失保持在10%以下,但其他材料的表面损失会更高。

光伏电池组件的降格由很多因素引发。金属接触附着力的降低或者腐蚀引起电阻变大;金属迁移透过PN结导致电阻减小;抗反射涂层会老化;电池中活跃的P型材料硼形成的硼氧化物也会造成降格衰减。

组件的光学老化会随着封装材料的变色逐渐加重。暴露于紫外线、温度或湿度都会造成组件变黄,组件边缘的密封、架设或终端盒部分的外来物质扩散会使组件局部发黄。

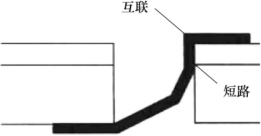

光伏电池短路容易在互联的地方出现(如图4-11所示),这在薄膜光伏电池中常见,因为薄膜光伏电池顶电极和背电极距离近。由于针孔和电池材料上被腐蚀掉或损坏的区域导致概率更大。

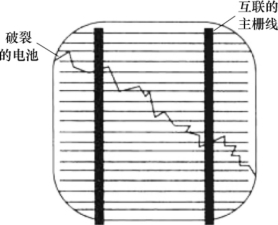

电池断路是很常见的故障。如图4-12所示,互联主栅线对防止电池破裂造成的断路故障起到一定作用。尽管多余的连接点和互联的主栅线能确保电池正常运作,但电池的破裂仍可以导致断路。电池破裂可能是由于热应力、冰雹或碎石引起,也可能是在生产或装配过程中造成的“隐形裂痕”。

图4-11 互联区域短路导致电池故障

图4-12 互联主栅线

互联的断路和寄生串联电阻会因为循环热应力和风力负荷所导致的连接件的疲劳引起,寄生串联电阻会随着时间的推移增大。锡铅合金的老化使焊接处会变脆且破裂分离成锡和铅的碎片,导致电池电阻增加。

组件的电路短路会由于生产缺陷引发,这些缺陷的出现是因为风化所致的绝缘老化,从而导致脱层、破裂和电化学腐蚀。组件顶部玻璃的损坏可能是人为破坏、热应力、安装操作不当或者冰雹的影响所致。在较大风速下屋顶的碎石被吹起,越过安装在屋顶倾斜的组件表面,击中相邻组件造成组件破裂。组件脱层在早期组件中是普遍存在的,现在已经得到改善。组件脱层的原因一般是较低的焊点强度、潮湿和光热老化的环境问题,或者受热和潮湿膨胀,这在潮热气候里常见,湿气经过封装材料时,太阳光和热诱发的化学反应导致脱层。

用于克服电池失谐问题的旁路二极管故障通常是由于过热或规格不符造成的,如果把二极管运行温度控制在128℃以下就可以降低问题产生的可能性。

封装材料的失效会因为自身的降解而加剧。紫外线的吸收剂和其他密封稳定剂能保证封装材料具有更长的寿命,但随着这些成分流失和扩散会逐渐耗尽,一旦浓度低于临界水平,封装材料就会快速降解。尤其是EVA层颜色的变深伴随着乙酸的形成,这会导致光伏电池组件阵列输出功率降低,对于聚光系统EVA的光稳定性的改进一直在积极探索。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。