一、铝及铝合金的焊接性

1.易氧化

在空气中,铝与氧极易结合成致密、结实、厚约为0.1μm的Al2O3膜,与母材结合力强,熔点高达2050℃,远超过铝的熔点。Al2O3的密度为3.95g/cm3,是铝的1.4倍,在焊接熔池中不易上浮,易形成夹渣,同时,Al2O3膜吸水性强是焊缝产生气孔的重要原因。焊前必须严格清理焊件、焊丝的氧化膜,并有效防止焊接熔池、熔滴不被继续氧化。

2.焊缝塌陷

铝及铝合金在高温下强度低、塑性差,不能支撑熔池中液态金属的重量,使焊缝底部形成塌陷或烧穿,在焊接薄板时应采用夹具和垫板。铝及铝合金加热、冷却过程中无明显的颜色变化,不易从色泽变化判断熔池的加热状态,给焊工操作带来一定的困难。铝的导热系数比钢约大一倍多,而且比热容较大,焊接同等厚度的铝及铝合金要比钢消耗更多的热量。为了保证接头处熔合良好,应采用能量集中、功率密度大的热源。

3.接头性能降低

铝及非热处理强化铝合金从固态到液态无同素异构转变,在无其他细化晶粒措施的情况下,易形成较大的晶粒。在焊接热循环的作用下,热影响区性能的变化、焊材中元素的烧损及母材与焊缝成分的差异等因素,导致接头的耐蚀性低于母材,热处理强化铝合金尤为明显。

4.热裂纹

铝及铝合金的线膨胀系数较大,约是钢的2倍,经过焊接加热、熔化、凝固,易产生较大内应力,结晶区间大的共晶型铝合金热裂纹倾向较大。生产中常采用调整焊丝合金系统,增加易熔共晶的数量,产生“愈合”作用。另外,常采用加入变质剂钛、锆、钒、硼等产生包晶反应,形成难熔的化合物,细化晶粒;限制有害杂质的含量,改变铁、硅化合物的分布,正确选择焊接方法和工艺参数等来防止热裂纹。

5.气孔

在铝及铝合金焊缝中形成气孔的气体主要是氢,氢主要来源于Al2O3膜的吸附水和弧柱中的水蒸气。所以,在焊接中要采取一些措施,防止气孔的产生。

①限制焊材含水量,采用干燥处理,氩气含水量要求小于0.08%,杂质含量小于0.05%;焊前清除母材及焊丝表面的氧化膜,清除后的母材和焊丝最好在2~3h内焊接,最多不超过24h。焊丝清除后最好放在150~200℃烘箱中,随用随取。

②Al-Li合金加强正面、背面保护,配合坡口刮削,清除根部氧化膜,可有效地防止气孔。

③TIG焊选用大的焊接电流配合较高的焊接速度。

④MIG焊选用大的焊接电流、慢的焊接速度,以提高熔池的存在时间。

⑤在氩气中加入少量CO2或O2等氧化性气体,使氢发生氧化而降低氢的分压。

6.工业纯铝的焊接性

工业纯铝中的主要杂质是铁与硅,室温下铁和硅在铝中的最大溶解度分别为0.002%和0.05%,当超过其溶解度时易析出呈针状、高硬度、极脆的FeAl3或硅晶体,使材料的耐蚀性和塑性下降,当Fe/Si<1时,晶界低熔点共晶数量增多,在晶界呈连续分布,会增大热裂倾向,当Fe/Si>l时,可减少焊缝金属中低熔点共晶的数量,使铁、硅、铝多元化合物在晶界上呈断续分布,减少焊接裂纹倾向。

7.非热处理强化铝合金的焊接性

(1)Al-Mn合金。

Al-Mn合金的常见牌号是LF21,在退火状态下供货,其塑性、焊接性良好。室温时,锰在铝中的溶解度为0.05%,当Mn>1.6%时,会形成不溶于铝的MnAl6脆性化合物,若存在较多的杂质铁时,可以形成(MnFe)Al6,易分布在晶界上,降低塑性,焊接时可引起裂纹。少量硅可降低铁的有害作用,适当改善塑性,但多了会形成有害的Al10Mn3Si相,使塑性降低。

(2)Al-Mg合金。

Al-Mg合金的常见牌号有LF2、LF3、LF5、LF6等,焊接性良好。但要注意硅能降低镁在铝中的溶解度,硅能与镁形成Mg2Si脆性相,降低耐蚀性和塑性。所以,焊接铝镁合金时不能采用Al-Si型焊丝,同时要限制铜、锌等杂质。

铝镁合金中,镁的含量为2%~3%时,液相、固相的温度区间较大,使液固相并存时间增长,熔池凝固时易在拉应力作用下产生晶界液化裂纹。

经冷作硬化的合金,热影响区的峰值温度超过再结晶温度150℃以上的区域会产生明显的软化现象,而且焊前冷作硬化程度越高,板件越薄,焊后软化的程度就越显著。冷作硬化的工业纯铝比铝锰合金和铝镁合金软化更严重,对于熔焊方法来说,这是不可避免的。

8.热处理强化铝合金的焊接性

LY11、LY12属于热处理强化铝合金,主要成分为铝、铜、镁,强化方式为淬火+自然时效或人工时效,主强化相为CuAl2、Al2CuMg。

(1)焊接裂纹。

铝合金是典型的共晶型合金,采用同质焊丝焊接时,焊缝金属结晶裂纹倾向很严重。较大的收缩应力和弱化了的晶界联系是焊缝产生结晶裂纹的主要原因。LY11和LY12的成分点正处于裂纹倾向比较大的区域内,裂纹率均大于20%。为了防止结晶裂纹,可以采用能形成较多易熔共晶,流动性好的Al-Si焊丝SAlSi-1,但焊缝的强度低于母材。

(2)软化。

主要是热影响区的“过时效”软化,软化的程度主要取决于合金中第二相的性质。铝铜镁合金比铝锌镁合金的第二相易于脱溶析出,在自然时效状态下焊接时,铝铜镁硬铝合金热影响区的强度明显下降。对于焊后软化不能恢复的铝合金,最好采用退火或在固溶状态下焊接,焊后再进行热处理。若不允许进行焊后热处理,则应采用能量集中的焊接方法和小线能量焊接,以减小接头强度的损失。超硬铝与硬铝类似,热影响区有明显的软化现象,应采取与硬铝一样的措施防止软化。

(3)焊接过热区脆化。

焊接热影响区超过548℃的区段会出现晶界熔化,这种易熔共晶不是母材原有的,是在不平衡的焊接加热条件下易熔共晶偏析形成的,在焊接拉应力的作用下,很容易将液化的晶界拉开而形成液化裂纹。即使晶界未产生裂纹,晶界上脆性共晶体的存在也脆化了热影响区,使焊接接头冷弯角较小,塑性很低。

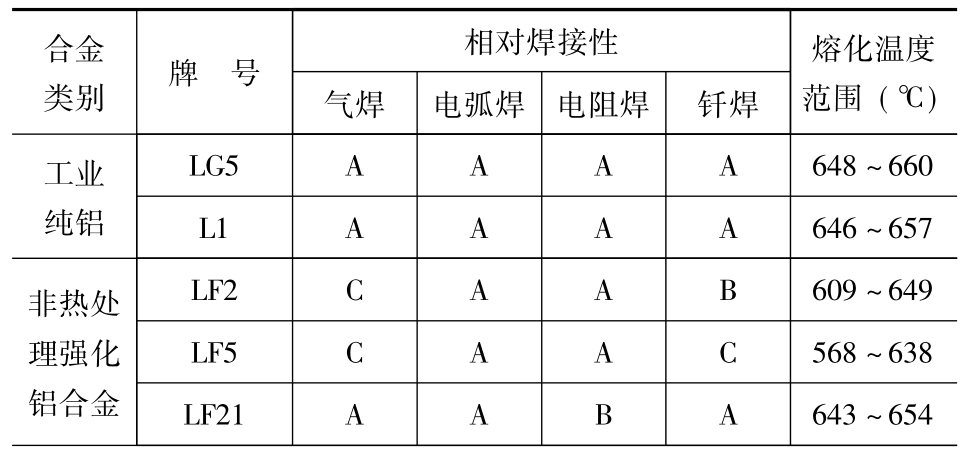

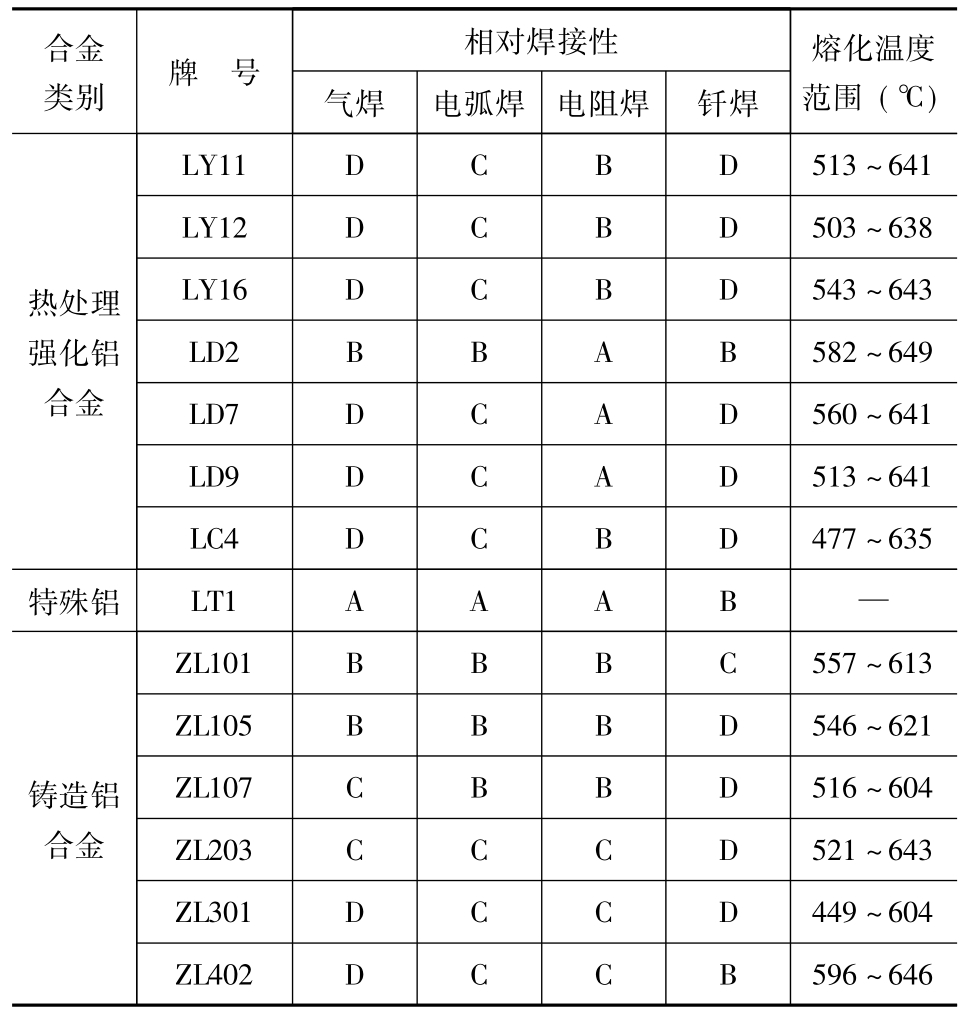

铝锂系合金是近几年来大力开展研究的一种新型合金。锂是固体中最轻的元素,在铝中添加1%锂可使合金密度降低3%,弹性模量提高6%,铝锂合金具有高刚性、低密度或高比强度特征。但因锂易吸收氢而形成锂的氢氧化物或氢化物,焊接时很容易产生气孔。部分铝及铝合金的相对焊接性见表5-78。

表5-78 部分铝及铝合金的焊接性

续表

注:A-好; B-较好; C-尚可; D-差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。