项目六 加工薄板工件

●项目目标

明确下料、矫正、弯曲、铆接的基本方法和操作要点;掌握弯曲毛坯长度、铆钉直径和长度的确定方法。

●项目任务概述

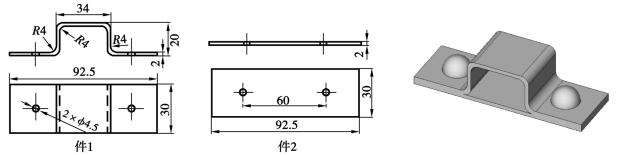

本项目是薄板工件的加工,如图6.1所示。按加工要求需要进行下料、矫正、弯曲、钻孔、铆接等工作,其中需要进行相关的计算。

图6.1 项目六工件加工图

●材料及工量具准备

本项目所需材料:Q235钢板。

本项目所需工量具:划针、钢直尺、划规、样冲、台虎钳、手锤、扁錾、锉刀、钻头、游标尺、压紧冲头、罩模、顶模、半圆头铆钉等。

●加工过程

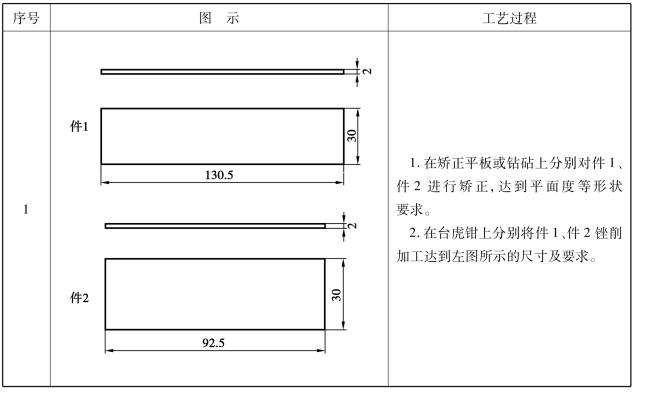

表6.1为薄板工件的加工过程。

表6.1 加工过程

6.1 下 料

6.1.1 学习目标

(1)知识目标

明确薄板下料的方法。

(2)技能目标

掌握小尺寸薄板的手工下料操作技能。

6.1.2 任务描述

本次任务是将所给材料按图纸尺寸要求进行下料。下料前需要对坯件毛坯长度进行计算,以确保弯曲后达到图样要求。

6.1.3 相关知识

(1)中性层概念

钢板弯曲前后的情况,如图6.2所示。弯曲部分的外层材料因受拉而伸长,内层材料因受压而缩短,中间有一层材料弯曲前后长度不变,称为中性层。

图6.2 钢板弯曲前后的情况

中性层的位置一般都不在材料厚度的中间,而是取决于材料变形半径r和材料厚度t的比值r/t,见表6.2。

表6.2 弯曲中性层位置系数Xo

①当材料的厚度t一定时,比值r/t越小,则中性层位置系数Xo也越小。中性层越靠近内曲面,工件外弯曲金属受到的拉伸应力也就越大。当拉伸应力超过材料的抗拉强度时,工件外弯曲材料将会失效。因此,r/t存在一极小值。材料不同,极小值(r/t)min值也不同,可参考有关资料确定。

②当弯曲半径r>16t时,中性层在材料厚度的中间。为简化计算,一般可认为当r/t≥5时,即可按Xo=0.5计算。

(2)弯曲前毛坯长度计算

弯曲的形式有多种,如图6.3所示,为常见的几种弯曲形式。图中(a)、(b)、(c)为内面带圆弧的制件,(d)是内面为直角的制件。

图6.3 常见的弯曲形式

弯曲前毛坯计算可按以下步骤进行:

①将工件复杂弯曲形状分解成几段简单的几何曲线和直线。

②计算r/t值,按表6.1查出中性层位置系数Xo值。

③按中性层分别计算出各段几何曲线的展开长度。

④各简单曲线的展开长度和直线长度之和即为毛坯的展开长度。

⑤弯曲毛坯圆弧中性层长度计算公式:

![]()

式中 A——圆弧部分的长度,mm;

r——内弯曲半径,mm;

Xo——中性层位置系数;

t——材料厚度,mm;

a——弯曲角(即弯曲中心角。整圆弯曲时,α=360°;直角弯曲时,α=90°)。

内面弯曲成不带圆弧的直角制件,求毛坯长度时,可按弯曲前后毛坯体积不变的原理计算,一般采用经验公式计算,取A=0.5 t。

例6.1 将厚度t=4 mm的钢板坯料弯曲成图6.3(c)所示的制件,弯曲角α=120°,内面弯曲半径r=16 mm,边长L1=60 mm,L2=120 mm,求坯料长度L是多少?

解:(1)L=L1+L2+A

(2)r/t=16/4=4查表6.1得出Xo=0.41

(3)A=π(r+Xot)α/180°

=3.14×(16+0.41×4)×120°/180°

=36.93(mm)

(4)L=60+120+36.93=216.93(mm)

例6.2 把厚度t=3 mm的钢板坯料,弯曲成图6.3(d)所示的制件,L1=60 mm,L2= 100 mm,求坯料长度。

解:因为是内面为直角的弯曲制件,所以

L=L1+L2+A

=L1+L2+0.5t

=60+100+0.5×3

=161.5(mm)

由于材料自身性质的差异和弯曲工艺、操作方法不同,理论上计算的坯料长度与实际所需坯料长度之间会有误差。所以,成批生产时,一定要进行试弯,确定坯料长度,以免造成成批废品。

想一想

为保证工件准确的外形尺寸,采取先将工件弯曲成形,再去除多余的材料的做法行吗?为什么?

6.1.4 工件下料加工工艺及评分标准

(1)准备工作

①按图样要求,计算出制件的坯件长度。

②准备好下料所需工具、量具。

③在坯件材料上按图样要求分别划出下料尺寸线。

(2)下料加工工艺

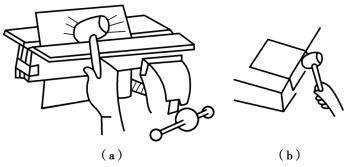

由于本项目坯件为小尺寸薄板件,可在台虎钳上进行錾削下料,如图6.4(a)所示,用扁錾沿钳口自右向左成45°方向錾削。由于坯件材料为2 mm,也可按如图6.4(b)所示方法錾削下料。

其下料工艺过程为:

①计算件1的坯料长度:

L=L1+L2+L3+L4+L5+4A≈130.5(mm)

根据图6.1所示要求,在坯料长宽方向各留1 mm加工余量,即件1坯料尺寸取131.5 mm× 31 mm;件2坯料尺寸取93.5 mm×31 mm。

图6.4 錾削板料

②划线。

③下料。在虎钳上按图6.4(a)所示方法进行件1、件2坯件的下料。

注意事项

1.工件的切断尺寸线要与钳口平齐,确保下料尺寸。

2.夹持要牢固,防止在切断过程中板料松动而使切断线歪斜。

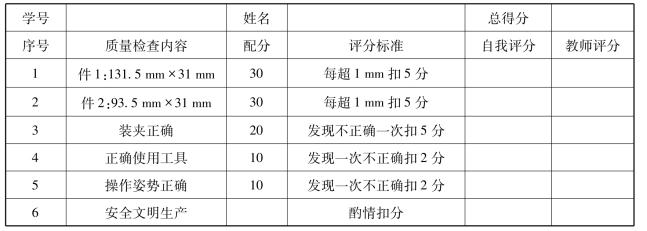

(3)评分标准

表6.3为下料评分标准。

表6.3 下料评分标准

●自我总结与点评

1.自我评分,自我总结操作是否正确,安全文明实训方面的情况。

2.操作完毕,整理工位,做好工、量具的清洁和保养工作。

●思考练习题

1.弯曲操作中,中性层位置受哪些因素的影响?

2.如图6.3(b)所示,已知坯件直径为8 mm,r=40 mm,L1=60 mm,L2=80 mm,L3= 110 mm,求制件的毛坯长度。

3.弯曲工件如图6.5所示,求其毛坯长度。

图6.5 计算弯曲工件的毛坯长度

●技能训练题

按图6.1进行下料技能训练。

6.2 矫正、弯曲

6.2.1 学习目标

(1)知识目标

明确矫正、弯曲的基本知识。

(2)技能目标

掌握矫正、弯曲的常用方法及操作要点。

6.2.2 任务描述

本次任务是将本项目图6.1中下料的坯件进行矫正,并按如图6.1所示要求进行弯曲。

6.2.3 相关知识

(1)矫正

1)概述

材料或制品由于制造、运输或保存不当,会造成弯曲、扭曲、凹凸不平等变形,消除这些变形的加工方法,称为矫正。

金属材料的变形分为弹性变性和塑性变形两种。当外力去除后,变形消失,称为弹性变形;仍保持部分变形的称为塑性变形。矫正是针对塑性变形而言,所以只有塑性好的材料,才能进行矫正。

在矫正过程中,材料受到锤击、弯形等外力作用,使内部晶格组织发生了变化,造成硬度提高、塑性降低,这种现象称为冷作硬化。它将给继续矫正或下道工序的加工带来困难。必要时应进行退火处理,使材料恢复原来的机械性能。

矫正分为手工矫正和机械矫正,这里主要介绍手工矫正。

2)矫正方法

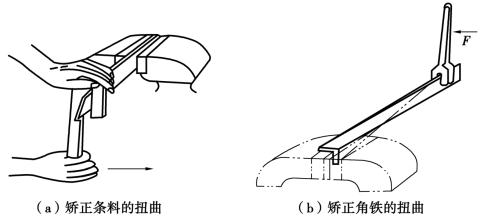

①扭转法。对工件施以扭矩,使之产生扭转变形,从而达到矫正的目的,如图6.6(a)所示,一般是将条料夹持在台虎钳上,用扳手把条料向变形的相反方向扭转到原来的形状。如图6.6(b)所示,为扭转法矫正角铁的扭曲。

图6.6 扭转法矫正

图6.7 伸张法矫正

②伸张法。用拉力使线材产生沿长度方向的变形(拉伸变形),达到矫正蜷曲线材的目的。如图6.7(a)所示,其方法是将线材一头固定,然后在固定端让线材绕圆木一周,紧握圆木向后拉,使线材在拉力作用下绕过圆木得到伸张矫直;或如图6.7(b)所示,利用钳子进行矫正。

③延展法。用手锤敲击材料的适当部位,使之局部伸长和展开,以达到矫正复杂变形的目的。

a.薄板中间凸起,如图6.8所示,是由于材料变形后局部变薄引起的。矫正时可锤击板料的边缘,使边缘处延展变薄,厚度与凸起部位的厚度愈接近则愈平整,图中箭头所指方向即锤击位置。锤击时,由里向外逐渐由轻到重,由稀到密。如果薄板上有相邻几处凸起变形,应先锤击凸起部位之间的地方,使几处凸起合并成一处,然后再用延展法锤击四周达到矫正。

b.如果薄板四周显波纹状,如图6.9所示,说明板料四周变薄伸长了。锤击时,锤击点应从中心向四周逐渐由重到轻,由密到稀;图中箭头所指方向即锤击位置,多次反复锤击,使板料达到平整。

图6.8 中间凸起的矫正

图6.9 四周显波纹状的矫正

c.如果薄板发生对角翘曲,如图6.10所示。应沿没有翘曲的另一对角线锤击,使其延展而矫平。

如果板料是铜箔、铝箔等薄而软的材料,如图6.11(a)所示。可用平整的木块,在平板上推压材料的表面,使其达到平整。也可用木锤或橡皮锤锤击,如图6.11(b)所示。

图6.10 对角翘曲的矫正

图6.11 薄而软板料的矫正

如果薄板有微小扭曲,如图6.12所示,可用抽条从左到右或从右到左的顺序抽打平面,因抽条与板料接触面积大,受力均匀,容易达到平整。

如果条料在宽度方向上弯曲,如图6.13所示,先将条料的凸面向上放在铁砧上,锤打凸面,然后再将条料平放在铁砧上,锤击弯曲里面(弯形弧短面)材料,经锤击后使短边材料伸长,从而使条料变直。

图6.12 微小扭曲薄板的矫正

图6.13 宽度方向弯曲薄板的矫正

④弯曲法。是对工件施以弯矩,使之产生弯曲变形达到矫正的目的。

对直径小的棒料和薄的条料,如图6.14(a)所示,用台虎钳初步校直。在接近弯曲处夹入台虎钳,然后在材料的末端用扳手扳动,使其回直;或将弯曲处夹入台虎钳的钳口内,利用台虎钳将其初步压直,如图6.13(b)所示;然后再放到平板上,用手锤进一步矫正,达到所要求的平直为止,如图6.14(c)所示。

对直径大的棒料和厚的条料,如图6.15所示,常用压力机矫直。矫直前,把轴架在两块

图6.14 弯曲法矫正薄板

图6.15 弯曲法矫正棒料

V形架上,将轴转动,找出其弯曲处,让压力机压块压在轴的弯曲凸起处,使其恢复平直。用百分表检查轴的矫正情况,边矫正,边检查,直到符合要求。

想一想

1.矫正工作可以在脆性材料上进行吗?为什么?

2.对于薄板材料为什么不能直接敲击凸出部分?

3)矫正工具

①矫正平板和铁砧。平板可用作矫正大面积板料或工件的基座;铁砧是用于敲打条料或角钢的砧座。

②软、硬手锤。软手锤(铜锤、木锺、橡胶锤等)用于矫正已加工过的表面、薄钢件、有色金属制件;硬手锤(如钳工手锤、方头手锤)用于矫正一般材料、毛坯等。

③V形块、压力机。用于矫正较长或较大的轴类、棒类零件。

④抽条和拍板。抽条是用条状薄板弯成的简易工具,用于抽打较大面积的薄板料。木方条是用质地较硬的檀木制成的专用工具,主要用于敲打板料。

⑤检验工具。平板、刀口形直尺、90°角尺、百分表等,用于矫正后材料、工件的测量和检验。

(2)弯曲

1)概述

弯曲是指将坯料弯成所需形状的加工方法。弯曲是利用材料的塑性变形进行的,因此只有塑性较好的材料才能进行弯曲。

弯曲虽然是塑性变形,但也有弹性变形存在,因此为抵消材料的弹性变形或回弹现象,在弯曲过程中应多弯一些。

2)弯曲的方法

弯曲分为冷弯和热弯两种。冷弯是指材料在常温下进行弯曲,它适合于材料厚度小于5 mm的钢材。热弯是指材料在预热后进行的弯曲。钳工主要进行冷弯曲。

①板料弯曲。弯曲直角工件时,弯制厚度应小于5 mm。凡能在台虎钳上夹持的,可在台虎钳上进行,如图6.16(a)、(b)所示。

图6.16 板料角度弯曲的方法

弯曲较宽或长度超过钳口深度的板料,无法在台虎钳上夹持时,可用角铁制成的夹具来夹持工件进行弯曲,如图6.17(a)所示,或者用简单的成型模来弯曲,如图6.17(b)所示。

图6.17 利用工具弯曲角度的方法

弯曲各种多直角形工件。可用木垫或金属作辅助工具进行弯曲,其加工步骤如图6.18所示。

图6.18 多直角形工件的弯曲方法

弯曲圆弧形工件。在材料上划好弯曲尺寸线,按尺寸线夹在台虎的两块角铁衬垫里,用方头手锤的窄头进行锤击,按图6.19所示步骤成型并进行修整,使形状符合要求。

弯曲圆弧和角度结合的工件,如图6.20所示。在狭长的板料上划好弯形线,加工两端圆弧和孔:首先,按划线将工件夹在台虎钳的衬垫内,然后弯好两端1、2处;最后在圆钢上弯工件的圆弧3。

图6.19 弧形工件的弯曲方法

图6.20 圆弧和角度结合工件的弯曲方法

②管子弯曲。通常孔径小于12 mm的管子用冷弯,孔径大于12 mm的管子用热弯。为避免弯形部分发生凹瘪,弯曲前须在管内灌满干黄砂,并用木塞塞紧,如图6.21(a)所示。冷弯管子一般在弯管工具上进行,弯管工具的结构,如图6.21(b)所示。操作时,将管子插入转盘和靠铁的圆弧槽内,调整好靠铁的位置,套入钩子,按所需的弯形位置,拨动手柄,使管子跟随手柄弯到所需的角度。

图6.21 管子弯曲的弯曲方法

③角钢的弯曲。角钢的弯曲分为角钢边向里弯曲和向外弯曲两种。

角钢边向里弯圆方法如图6.22(a)所示。将角钢在a处与型胎夹紧,敲击b处使之贴靠型胎,将其与型胎夹紧。矫正c处起皱凸起处,使c处多余材料均匀排到角钢边。

角钢向外弯圆方法,如图6.22(b)所示。在d处与型胎夹紧,敲击e处,使其紧贴型胎并夹紧。在弯形过程中,必须在f处不断敲击,使材料延展,以防止f翘起或发生开裂。

想一想

1.弯曲材料时,为什么要比规定弯曲角度多弯一些?

2.弯曲时超过最小弯曲半径会有什么危害?

图6.22 角钢的弯曲方法

6.2.4 工件矫正、弯曲加工工艺及评分标准

(1)准备工作

①清理坯件,除去毛刺。

②对照图纸尺寸和形状要求,检查坯件余量是否足够。

③准备好所需的各种矫正、弯曲工具和辅具。

(2)矫正、弯曲加工工艺

本次任务是按图6.1所示要求,将上道工序下料的件1、件2的坯件进行矫正,对件2进行弯曲的操作,其加工工艺见表6.4。

表6.4 矫正、弯曲工艺

续表

注意事项

1.操作前,要检查工具、辅具是否安装牢固,确保操作安全。

2.操作时,持材料的手应戴手套。

3.根据被加工材料的材质,选择材质接近或稍软的手锤进行矫正或弯曲加工。

4.加工结束后,一定要检查件1、件2的相关尺寸,为下一课题作好准备。

(3)评分标准

表6.5为弯曲评分标准。

表6.5 弯曲评分标准

续表

(4)矫正、弯曲时常见的废品形式及产生原因

表6.6为矫正、弯曲时常见的废品形式及产生原因。

表6.6 矫正、弯曲时常见的废品形式及产生原因

想一想

1.工件经过多次弯曲后为什么容易断裂?

2.用棒料弯曲一圆环,内径偏小的原因有哪些?

●自我总结与点评

1.自我小结,对矫正、弯曲知识和操作技能的掌握情况。

2.自我总结安全操作,文明生产情况。

3.操作结束,整理工作位置;清理所用工量具,做好清理保养工作。

●思考练习题

1.矫正、弯曲在钳工生产作业中的应用。

2.矫正、弯曲常用的工具有哪些?

3.矫正、弯曲有哪些常用的方法?

●技能训练题

按图6.1进行矫正、弯曲技能训练。

6.3 铆 接

6.3.1 学习目标

(1)知识目标

明确铆接的种类、形式及其应用。

(2)技能目标

掌握铆钉直径、长度的确定方法以及铆接方法。

6.3.2 任务描述

本次任务是将本项目图6.2矫正、弯曲后的件1、件2,按图6.1所示要求进行铆接加工。

6.3.3 相关知识

(1)概述

用铆钉将两个或两个以上的工件组成不可拆卸的连接称为铆接,如图6.23所示。

图6.23 铆接

目前,在很多结构件连接中,铆接已逐渐被焊接、粘接所代替。但因铆接具有操作方便,连接可靠等特点,所以在机器、设备、工具制造中仍应用较多。铆接尤其适用于受严重冲击或振动载荷的金属结构,以及一些不便焊接的金属的连接(不同金属之间及铝合金等)。

铆接分为手工和机械铆接两种,这里只介绍手工铆接。

(2)铆接的种类

按照使用要求不同,铆接分为活动铆接和固定铆接。

①活动铆接又称为铰链铆接,是指铆接部分间可以相对转动的铆接。如剪刀、钢丝钳、手用钳、划规等工具的铆接。

②固定铆接是指铆接部分不能相对运动的铆接。按用途和工作要求又可分为:

a.强固铆接。适用于需要高强度的钢结构连接,如桥梁、车辆、屋架等。

b.紧密铆接。适用于低压容器及各种流体管路的铆接。这类铆接的铆钉小、排列紧密,铆缝中常夹有橡胶或其他填充料,以防泄漏。这类铆接非常紧密,但不能承受大的压力。

c.强密铆接。适用于高压力容器(如蒸汽锅炉等),它既承受巨大压力,又要保持紧密的结合。

想一想

观察一下,在实际工作中哪些连接属于活动铆接和固定铆接。

(3)铆接的形式

铆接的形式主要有3种。

①搭接。是最简单的一种铆接形式,如图6.24(a)所示。

②对接。分为单盖板对接和双盖板对接,如图6.24(b)所示。

③角接。分为单角钢角接和双角钢角接,如图6.24(c)所示。

图6.24 铆接的形式

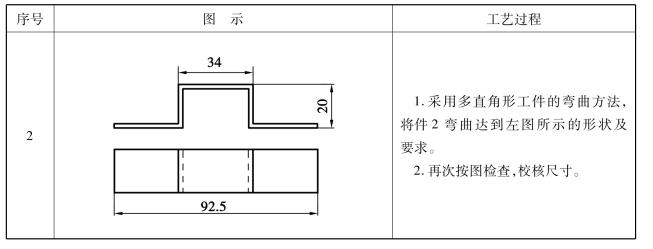

(4)铆钉及铆接工具

1)铆钉

按材质不同可分为钢质、铜质、铝质铆钉等;按形状又分为平头、半圆头、沉头、半圆沉头、管状空心和皮带铆钉等。其种类、形状与应用见表6.7。

表6.7 铆钉的种类、形状与应用

续表

铆钉的标记,一般要标出直径、长度和国家标准序号。如铆钉6×30 GB 867—86,表示铆钉直径为6 mm,长度为30 mm,国家标准序号为GB 867—86。

2)铆接工具

①手锤。常用的有圆头和方头两类,最常用的一般为0.5~1 kg的圆头手锤。

②压紧冲头。如图6.25(a)所示,用于将铆合板料相互压紧并贴合。

③罩模和顶模。如图6.25(b)所示,罩模用于铆接时铆出完整的铆合头;顶模用于铆接时顶住铆钉原头。这样既利于铆接,又不至损伤铆钉原头。

图6.25 铆接工具

(5)铆钉直径、铆钉长度和铆接通孔直径的确定

1)铆钉直径的确定

铆钉直径的大小与被铆接的板料厚度有关,通常取铆接板厚的1.8倍。即d=1.8t(其中:d为铆钉直径,t为铆接材料板厚)。标准铆钉的直径可参阅有关手册。

2)铆钉长度的确定

铆钉长度对铆接质量有较大的影响。铆钉的圆杆长度除铆接件厚度外,还必须留有作为铆合头的伸出长度,如图6.26所示。

铆钉所需长度

L=S+l

式中 S——铆接板料总厚度;

l——铆钉伸出长度。

对于半圆头铆钉,其伸出长度取l=(1.25~1.5)d;

对于沉头铆钉,其伸出长度取l=(0.8~1.2)d。

图6.26 铆钉尺寸的计算

3)铆接通孔直径的确定

铆接时,通孔直径的大小应随着连接要求不同而有所变化。如孔径过小,使铆钉插入困难;孔径过大,则铆合后的工件容易松动。合适的通孔直径应按表6.8选取。

表6.8 标准铆钉直径及通孔直径(GB 152—76)

(6)铆接方法

铆接有手工铆接和机械铆接两种方法。钳工通常是采用手工铆接;在铆接过程中,又分为冷铆和热铆;钳工常用冷铆。其铆接工艺如下:

1)半圆头铆钉的铆接

如图6.27所示,其操作步骤为:

①把铆接工件互相贴合紧密;

②划线并钻孔,孔口倒角;

③将铆钉插入孔内;

④用压紧冲头压紧板料,如图6.27(a)所示;

⑤用手锤镦粗铆钉伸出部分,使其初步成形,如图6.27(b)、(c)所示;

⑥用罩模修整,如图6.27(d)所示。

图6.27 半圆头铆钉的铆接过程

2)沉头铆钉的铆接

如图6.28所示,其操作步骤为:

①把铆接板料互相贴合紧密;

②划线钻孔,锪锥坑;

③插入铆钉;

④在正中镦粗面1、2;

⑤铆合面2;

⑥铆合面1;

⑦修出高出部分。

3)空心铆钉的铆接

图6.28 沉头铆钉的铆接过程

如图6.29所示。其操作步骤为:

图6.29 空心铆钉的铆接

①把板料相互贴合紧密;

②划线钻孔,孔口倒角;

③插入铆钉;

④用样冲冲压,使铆钉孔口张开与板料孔口贴紧;

⑤用专用冲头将翻开的铆钉孔口与工件孔口贴平。

想一想

要完成铆接加工,需要哪些操作工艺技能?

6.3.4 工件铆接加工工艺及评分标准

(1)准备工作

①仔细对照加工图纸,检查件1、件2相关尺寸,相互贴合后是否有错位。

②准备好所需的各种铆接工具和辅具。

③合理选择好铆钉的直径、长度以及铆接通孔直径。

(2)铆接加工工艺

本次任务是将矫正、弯曲后的件1、件2,按图6.1所示进行铆接。加工工艺见表6.9。

表6.9 铆接加工工艺

注意事项

1.铆接时铆钉直径、长度和铆接通孔直径要计算正确,否则都会造成铆接废品。

2.铆接板料间要贴合紧密。

3.铆接操作要按规范要求进行。

4.铆接过程中要注意操作安全。

(3)评分标准

表6.10为铆接评分标准。

表6.10 铆接评分标准

(4)铆接时常见的废品形式及产生原因

表6.11为铆接时常见的废品形式及产生原因。

表6.11 铆接时常见的废品形式及产生原因

续表

想一想

1.铆接时出现铆合头不正的原因有哪些?

2.铆接时出现铆钉杆弯曲的原因有哪些?

●自我总结与点评

1.铆接时的铆钉相关尺寸的计算(即铆钉的选择)是否正确。

2.铆接操作是否规范,正确使用工具情况。

3.安全操作、文明实训情况。

4.自我评分。

●思考练习题

1.铆接在机械制造中的应用。

2.铆钉直径和伸出长度以及铆接通孔直径的计算方法。

3.铆接工具及铆接方法步骤有哪些?

●技能训练题

按图6.1进行铆接加工技能训练。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。