1.3.4 铸造工艺图

铸造工艺图是利用各种工艺符号,把制造模样和铸型所需的资料,直接绘在零件图上的图样。它决定了铸件的形状、尺寸、生产方法和工艺过程。

1.铸造工艺符号及表示方法

绘制铸造工艺简图,通常是在零件图样上加注红、蓝色的各种工艺符号,把分型面、加工余量、起模斜度、芯头、浇注系统和冒口等表示出来,铸造收缩率可用文字说明。

对于大批量生产的定型产品或重要试验产品,应画出铸件图、模样(或模板)图、芯盒图、砂箱图和铸型装配图等。表1-12为常用铸造工艺图符号及其表示方法。

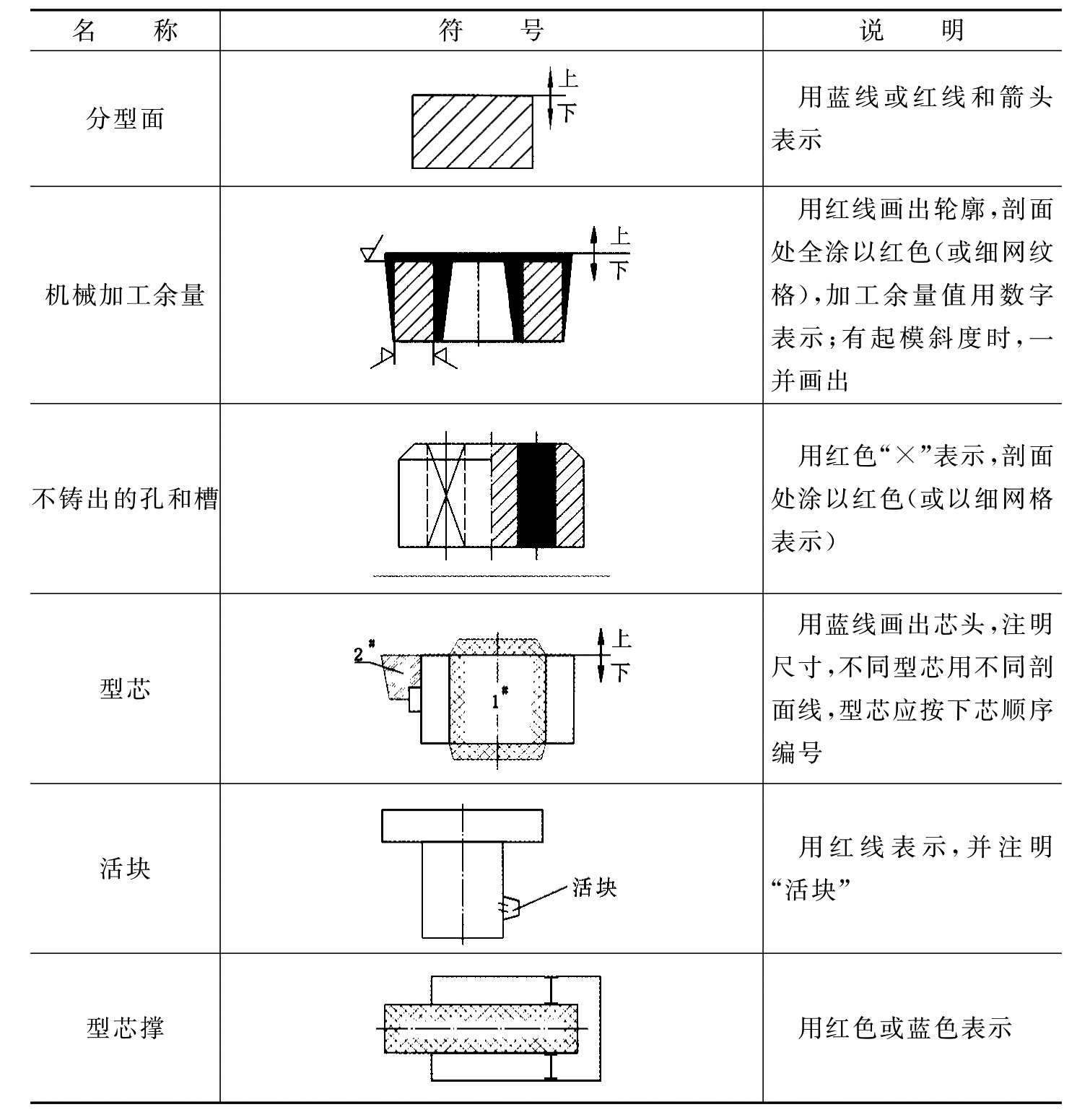

表1-12 铸造工艺图符号及其表示方法

续表

2.液态成形工艺设计实例

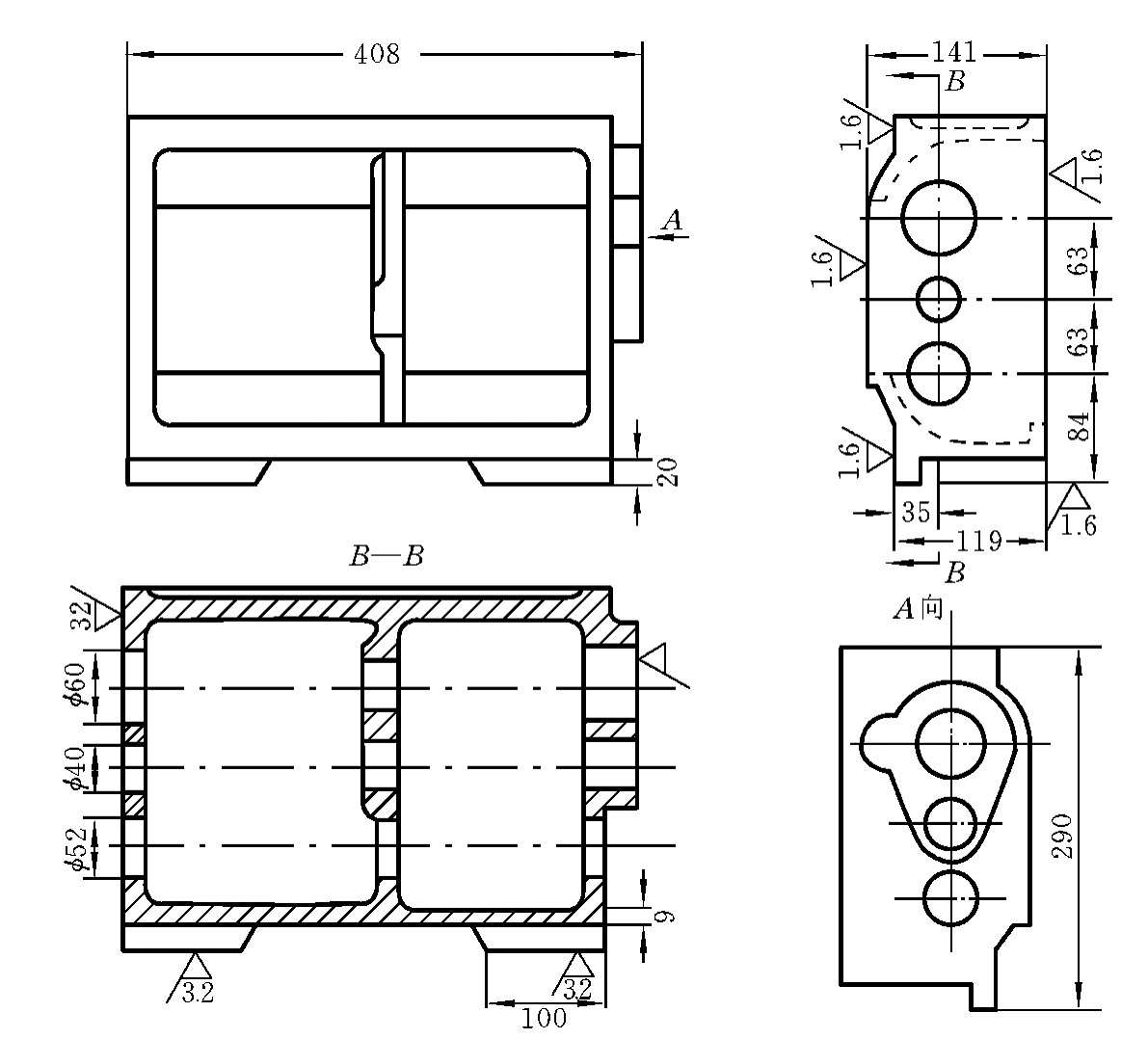

(1)C6140车床进给箱体(见图1-54)

图1-54 车床进给箱零件图

1)材料:HT200。

2)生产批量:单件、小批或大量生产。

3)工艺分析。该进给箱没有特殊质量要求的表面,但应尽量保证基准面D的质量要求,便于定位。

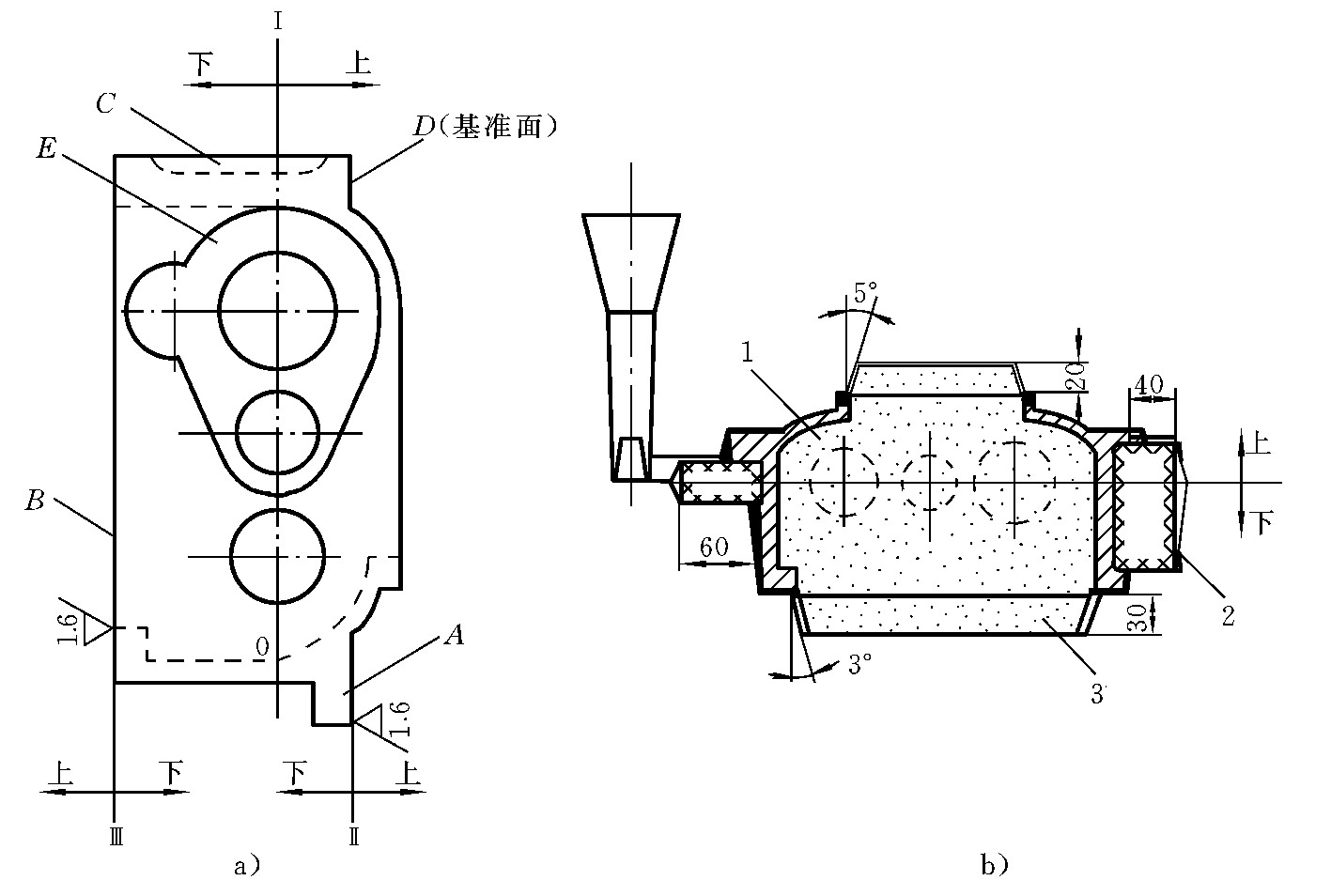

因该铸件没有质量要求特殊的表面,故浇注位置和分型面的选择主要以简化造型工艺为主,同时应尽量保证基准面D的质量。进给箱体的工艺设计有如图1-55a所示的三种方案。

图1-55 车床进给箱工艺设计

a)分型面的选择 b)车床进给箱铸造工艺图

1—3 型芯 2—2 型芯 3—1 型芯

i)分型面在轴孔中心线上。此时,凸台A距分型面较近,又处于上箱,若采用活块,型砂易脱落,故改用型芯来成形,槽C则用型芯或活块制出。本方案的主要优点是适于铸出轴孔,铸后轴孔的飞边少,便于清理。同时,下芯头尺寸较大,型芯稳定性好。其主要缺点是基准面D朝上,该面较易产生缺陷,且型芯数量较多。

ii)从基准面D分型,铸件绝大部分位于下箱。此时,凸台A不妨碍起模,但凸台E和槽C妨碍起模,也需采用活块或型芯。它的缺点除基准面朝上外,其轴孔难以直接铸出。轴孔若拟铸出,因无法制出型芯头,必须加大型芯与型壁间的间隙,致使飞边清理困难。

iii)从B面分型,铸件全部位于下箱。它的优点是铸件不会产生错箱缺陷,基准面朝下,其质量易于保证,同时铸件最薄处在铸型下部,铸件不易产生浇不足、冷隔的缺陷。缺点是凸台E、A和槽C都需采用活块或型芯,内腔型芯上大下小稳定性差,若拟铸出轴孔,其缺点与方案Ⅱ相同。

上述诸方案虽各有优缺点,但结合具体生产条件,仍可通过比较找出最佳方案。

在大量生产条件下,为减少切削加工量,轴孔需要铸出。此时,为了使下芯、合箱及铸件的清理简便,只能按照方案Ⅰ从轴孔中心线处分型。为便于采用机器造型,应避免活块,故凸台和凹槽均采用型芯。为了克服基准面朝上的缺点,必须加大D面的加工余量。

在单件、小批生产下,在此条件下,因采用手工造型,故活块较型芯更为经济;同时,因铸件的精度较低,尺寸偏差较大,轴孔不必铸出,留待直接机械加工。显然,在单件生产条件下,宜采用方案Ⅱ或方案Ⅲ;小批生产时,三个方案均可考虑,视具体条件而定。

4)铸造工艺图的绘制。在工艺分析的基础上,根据生产批量及具体生产条件,首先确定浇注位置和分型面。然后确定工艺参数:机械加工余量、起模斜度、铸造圆角、铸造收缩率等。同时还要确定型芯的数量、芯头尺寸以及浇注系统的尺寸等。如图1-55b是在大量生产条件下所绘制的铸造工艺图,图中组装而成的型腔大型芯的细节未能表示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。