第五节 典型铸件的浇注系统

开设合理的浇注系统是保证铸件质量的重要措施之一,某个铸件可以有多种浇注系统方案,其合理性取决于具体生产条件、各厂习惯和操作者的实践经验。为了在生产实践中正确地选定浇注系统,现对目前生产中常见的几类铸件的浇注系统介绍如下。

一、实块类铸件的浇注系统

实块类铸件是指壁很厚的块状件,这类铸件虽然形状简单,但要铸出没有缩孔和缩松的合格铸件却很困难。在设计这类铸件的浇注系统时,需采取如下措施。

1.加设冒口

这类铸件壁厚,散热慢,合金液体收缩大,因此,应设置能进行有效补缩的冒口,即冒口的形状、尺寸大小、位置都要合适,并有足够的高度,来提高冒口的补缩压力。

2.采用顺序凝固原则

浇口最好通过冒口引入,以保证铸件按从远离浇冒口部位到冒口形成温度逐渐增高的顺序进行凝固。

3.浇注速度要慢

慢浇可使后续液流对先前浇注的合金液所产生的收缩进行补缩,从而使铸件最终的液态需补量有所减少。因此,设计浇口断面时,最小的截口断面积,应当比其他类型铸件的浇口断面积适当减小。

4.安放冷铁

为了提高冒口的补缩效率,细化晶粒和防止铸件内部产生化学成分不均匀的现象(偏析),铸造实块类铸件时,往往使用内、外冷铁。

实块类铸件常开设的浇注系统类型见表3-20。

表3-20 实块类铸件的浇注系统

续表

续表

二、板类铸件的浇注系统

板类铸件面积大小不一,厚薄不同,形状各异,并且加工使用条件不同。有的无需加工,有的一面加工,有的需几面加工。因此,其浇注系统型式的选择必须根据铸件的结构形状、尺寸大小和加工使用条件来确定。

板类铸件在生产中容易产生的铸造缺陷主要有夹砂、砂眼、浇不足、冷隔和翘曲变形,而这些缺陷都可以用合理的浇注系统加以防止。

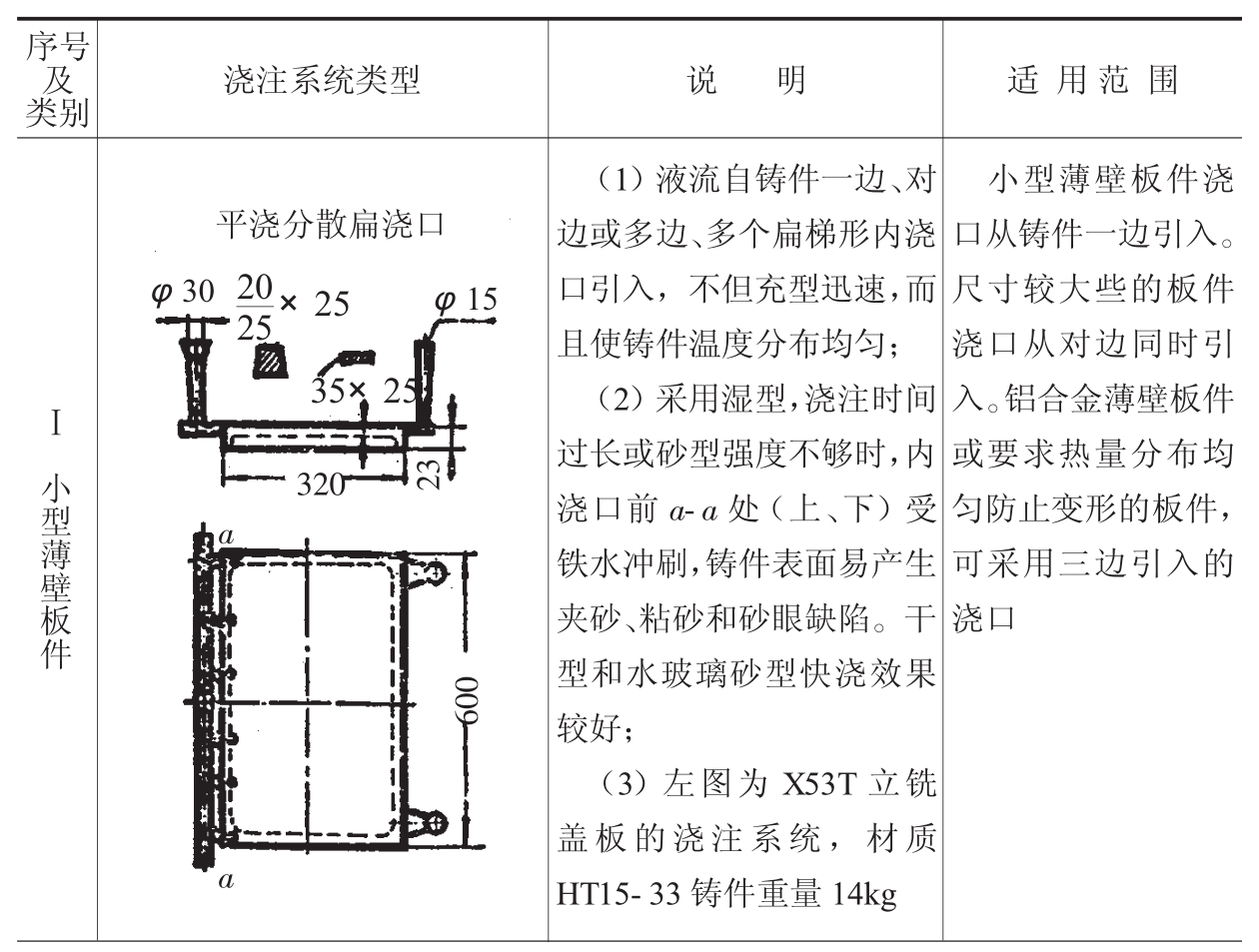

根据板类铸件的外形尺寸、壁厚大小、材质和加工使用条件的不同,常用的浇注系统型式列于表3-21中,可供参考。

图3-36为18吨重大型平板,下型用耐火砖石切成,砖间用披缝铁固定,并用细黄砂堵塞,然后刷涂料,直浇口下用耐火砖砌筑,采用造型简便的多道高梯形扩展式内浇口。浇出的铸件质量良好。

表3-21 板类铸件的浇注系统

续表

续表

图3-36 大型平板件浇注系统

三、轮类铸件的浇注系统

轮类铸件一般轮缘外表面和上下面、轮毂的内孔和上下表面要进行机械加工,不允许有铸造缺陷。因此,在设计浇冒系统时,必须根据轮类铸件的外径大小、轮缘和轮毂的厚度、铸型种类、零件使用要求等,选择适宜的浇注系统。表3-22为各类轮形件常用浇注系统型式。

表3-22 轮类铸件的浇注系统

续表

续表

图3-37为某个在成批生产高度较大的大型皮带轮中,采用金属型、盖芯、底返雨淋浇口浇注铸件的实例。

四、筒类铸件的浇注系统

筒类铸件的特点是长度大于直径,壁厚均匀。这类铸件机械加工后,常发现顶面有缩孔,内壁有缩松,顶面或内外表面有砂眼、夹渣、气孔、针孔等缺陷。这些缺陷与浇注系统开设的正确与否有很大关系。因此,确定筒类铸件的浇注系统时,要考虑铸件壁的厚薄、长度大小、加工要求等因素。

根据筒类铸件的外形尺寸及加工使用要求,可分为以下三类。

1.小型短筒或要求不高的轴套、短套等

由于这类套筒要求不高,长度短,卧浇也不会引起型芯变形,即使上表面有少许缺陷也不影响使用要求,一般采用卧浇,可从径向或轴向引入铁水,见图3-38(a)、(b)、(c)。长度较短,要求不高的套筒还可采用明浇,见图3-38(d)。要求较高,加工面积大的短筒,可采用切向顶注,见图3-38(e)。对于有一定补缩要求的小型厚壁筒,可采用随形压边浇口进行补缩,见图3-38(f)。

图3-37 金属型生产大型皮带轮合箱图

图3-38 小型筒类铸件的浇注系统

(a)卧浇径向引入(b)卧浇轴向引入(c)卧浇轴向环形浇口(d)立明浇(e)立切向顶注(f)随形压边浇口

2.长度及直径较大,要求较高的各类套筒件

此类铸件有起重、卷扬、造纸、纺织等机械的各类滚筒。这类套筒,外圆、端面及部分内圆加工面积大,要求高,工作时载荷大,在铸件表面及内部不允许存在缩孔、缩松、气孔、砂眼等缺陷,所以应采用立浇底注,上加冒口补缩。长度较大的套筒可采用阶梯式浇口、垂直缝隙式浇口或顶雨淋浇口,见图3-39。

图3-39(b)为某厂生产的造纸机滚筒浇注系统方案。滚筒表面用金属型以提高表面硬度,浇注系统采用底注切向引入,以提高表面质量。图3-39(c)为某厂生产的造型机震实气缸,采用干型和垂直缝隙式浇注系统,垂直缝隙3mm,缝隙顶部设有梨形压边冒口,压边冒口尺寸为30mm×20mm。用表干型时,由于垂直缝隙宽度不易控制而采用顶雨淋浇口,铸件质量稳定,如图3-39(d)、(e)所示。图3-39(f)、(g)为多个扁雨淋内浇口,分布在内圆周上,适用于内表面要求高的套筒。同样,外表面要求高的套筒件,内浇口应分布在外圆周上。

图3-39 要求较高的中大型套筒的浇注系统

(a)环形底注式(b)环形切线底注式(c)阶梯式浇口(d)缝隙浇口

(1-梨形冒口 2-缝隙浇口 3-环形横浇口 4-立筒)(e)顶雨淋浇口(f)内壁引入的顶雨淋浇口(g)外壁引入的顶雨淋浇口

3.大型薄壁或要求内外表面精细加工,有的还需要进行水压实验的套筒

这类铸件有:各类气缸套,液压油缸等。批量大的小型气缸套,目前大都采用单工位或多工位离心机在专门厂生产,中大型缸套仍采用砂型铸造。其采用的浇注系统型式有顶雨淋、底返雨淋或联合式浇注系统。图3-40为某纺织机械厂生产各种锡林滚筒时采用的顶雨淋浇口。雨淋孔直径为8mm。为提高铸件外表面质量,雨淋孔距铸件外表面为3~4mm。

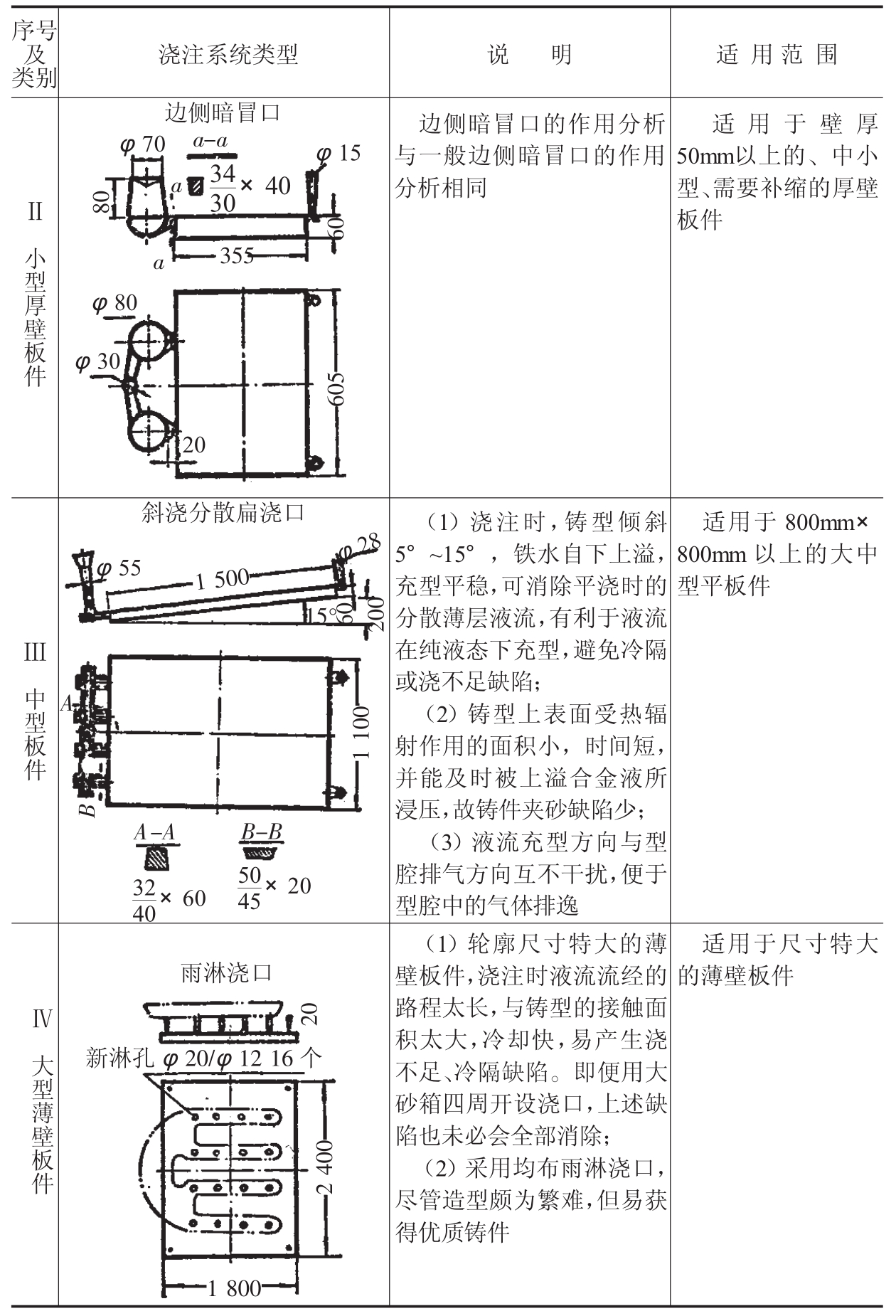

图3-41(a)为某厂生产的大型柴油机气缸套。由于缸套侧壁有凹凸芯块,故采用底返雨淋浇口,筒壁周围有隔砂冷铁,以提高缸套内壁硬度。

图3-41(b)为另一厂生产该缸套时采用的底注环形切向浇口和顶雨淋联合式浇注系统。该铸件浇注铁水重量4.8t,总浇注时间为43~48s,底注18~20s后(即型腔中的金属液面超过凸出芯块时),拔开顶雨淋浇口塞棒,此时,底注阻力大,大部分铁水由顶雨淋注入,有利于顺序凝固和冒口的补缩。

图3-40 梳棉机锡林滚筒的浇注系统

五、箱体类铸件的浇注系统

箱体类铸件一般是外形封闭,内腔形状复杂多孔,壁较薄,局部有厚大的结构。铸件承受机器产生的大部分静载荷,所以质量要求高。有些箱体,如柴油机体、压缩机体还要求耐水压、油压和耐磨等。不同用途箱体铸造工艺和浇注系统方案不同。下面就典型工艺及浇注系统方案介绍几种。

图3-41 大型柴油机缸套的浇注系统

(a)底返雨淋浇口(b)联合式浇注系统

1.195柴油机缸体的浇注系统

东风12型195柴油机缸体,外形轮廓尺寸为522mm×300mm×176mm,毛重41kg,壁较薄而均匀,厚度为5~11mm,结构中等复杂,材质HT200,要求耐水压、油压。195柴油机缸体采用平做平浇,中间对称分型。这种方案砂箱高度低,填砂紧砂起模方便,又有多个大的水平芯头,下芯操作简单,定位准确。为了便于芯子排气,φ195mm大轴瓦孔朝上。某厂开始生产时,浇注系统开设在分型面上,用九个内浇口从三个方向进铁水。内浇口多且分散,能迅速均匀地充满铸型,有利于同时凝固,见图3-42(a)。由于铸件小,铁水量少,压头小,内浇口直冲强度较高的油砂芯并不影响铸件质量。对于薄壁大型芯对称箱体零件,采用这种型式的浇注系统比较普遍,而且能保证铸件质量。但其缺点是:浇注系统占砂箱面积大,耗砂量大,浇注系统耗铁水量多,铸件工艺出品率低。为克服上述缺点,该厂将浇注系统方案改为开设在缸体顶部的大轴瓦孔轮辐式浇口,见图3-42(b),由八道内浇顶注。通过实践发现,这种轮辐状顶注封闭式浇口(F直>ΣF内),铁水沿水平方向直接冲刷铸型上表面,并且热辐射大,在内浇口冲刷处产生夹砂缺陷,废品率有时达70%~80%。后又改用如图3-42(c)所示的压边浇口,使废品率大大下降。分析原因是:采用压边浇口时铁水垂直向下,直接冲击油砂芯,对铸型上表面的冲击减少。此外,型芯为合脂砂,干强度高,铁水经由直浇口、横浇道流入,经几次拐弯后进入压边浇口时,浇口截面积突然扩大,铁水流速大大降低,使铁水的冲刷力大大减少,因而使缸体夹砂缺陷得以克服。但这种顶注式浇注系统使型腔排气不够通畅,应在铸件顶面上开设几个出气口、出气片。

2.机床床身铸件的浇注系统

(1)由床身尾端顺导轨及立壁引入的阶梯式或垂直缝隙式浇注系统,它具有顶注和底注的优点,使铁水进入铸型时流动平稳,冲击力小,同时铸件上部温度较高,可减少由于上部铁水温度低而形成气孔和浇不足的缺陷。为了防止床头部位铁水温度过低,常在床头端加设顶注式浇口。此外,床身导轨面要求高,不允许有任何缺陷,因此,将铁水自尾端引入,可以使铸型导轨面上的余砂被液流冲到没有导轨的床头部位上浮。这类浇注系统开设简便,使用的很多。缺点是:当浇注铁水量大时,易造成在内浇口附近的导轨面上冲砂、夹砂和该处硬度过低的缺陷。图3-43为C630车床床身浇注系统典型实例。为了更好地挡渣,在横浇道处增设了节流阻渣和集渣包装置,其浇注系统断面比例为ΣF内∶ΣF横∶F直=1∶0.6∶1.16。在铸件顶面设四个出气冒口,大于3m的床身,可自铸件两端分别开设阶梯式或垂直缝隙式浇注系统。

图3-43 C630床身浇注系统图

(2)采用顶雨淋浇口。一些工厂在生产磨床及龙门刨床床身时,由于铸件大,要求导轨硬度分布均匀,床身内部油箱不许漏油等原因,而采用顶雨淋浇口。图3-44(a)是应用这种方法生产的重25t、宽2m、高1m的龙门刨床床身工艺装配图的某个截面。其雨淋浇口的结构如图3-44(b)所示。

图3-44 25吨龙门刨床床身工艺及雨淋浇口

(a)床身工艺装配图断面(b)雨淋浇口全貌

(3)采用底返雨淋浇口。在劈箱造型时,为简化上箱,可在铸件下面开设底返雨淋浇口,它具有浇注平稳、导轨面硬度均匀、造型方便等优点。目前,在生产大型机床床身铸件时广泛采用,如图3-45所示。

图3-45 床身底返雨淋浇注系统图

六、球墨铸铁曲轴的浇冒口系统

球墨铸铁曲轴由于制造方便,加工量少,耐磨,抗疲劳性强,成本低,目前已被广泛采用。现把生产球铁曲轴常用的浇冒口系统类型作一简要介绍。

1.195柴油机曲轴的浇冒口系统

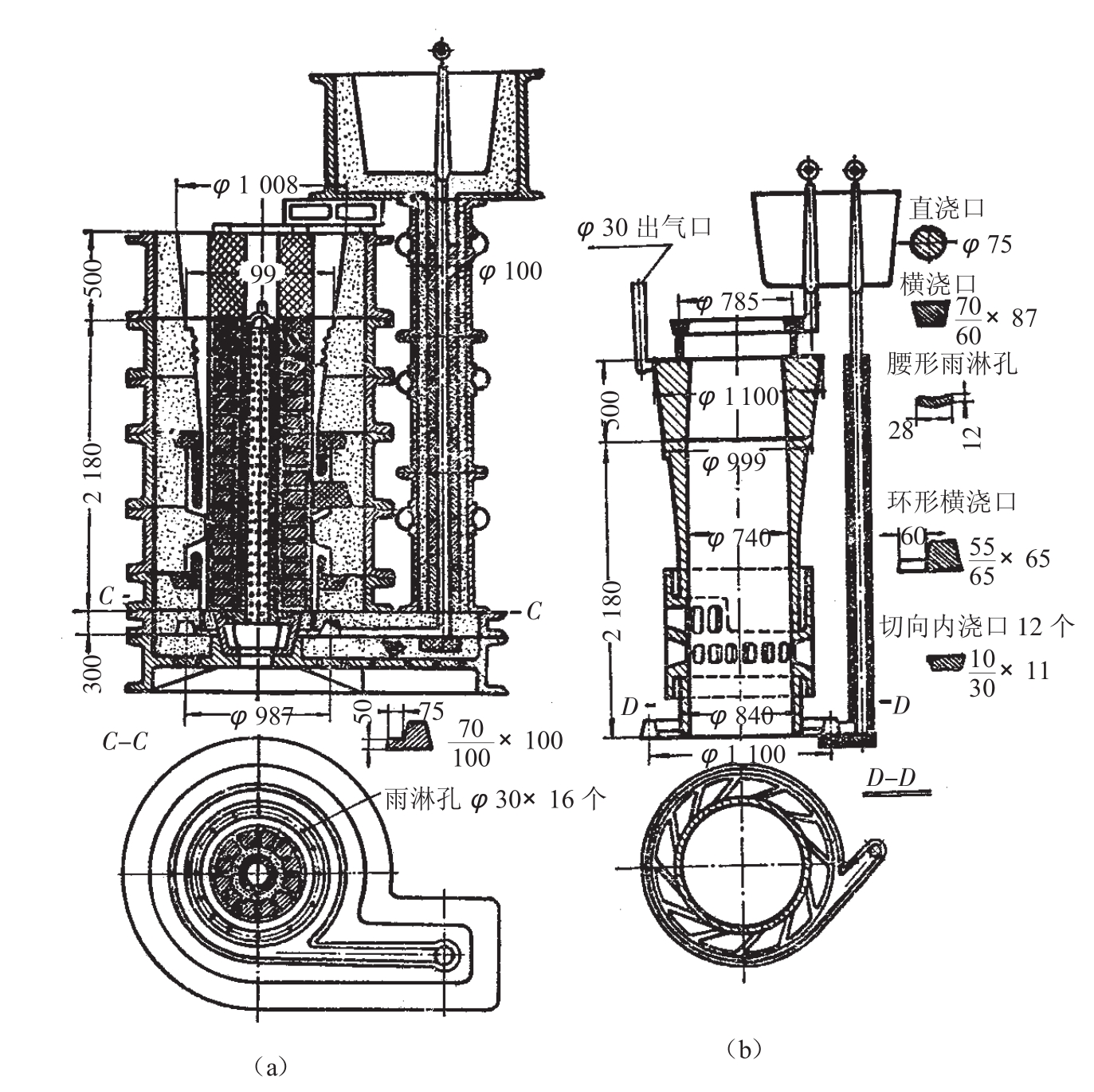

195柴油机曲轴是一种单拐小型曲轴,有两种:S-195曲轴是整铸出的扇板状平衡块;X-195曲轴扇板平衡块为装配式的。目前各厂采用的浇注系统类型有以下几种型式,如表3-23所示。

图3-46为表3-23中A方案的X-195曲轴铸型合箱图。采用开放缓流式浇注系统,直浇道底部设有滤网芯挡渣。其他各浇道断面比例为ΣF内∶ΣF横∶F直=1∶0.91∶0.72,浇冒口系统的具体结构见图中所示。

表3-23 195柴油机曲轴的浇注系统方案

续表

图3-46 A型浇注系统铸型合箱图

1-浇口箱 2-滤渣网 3-出气口 4-直浇口 5-内浇口 6-横浇道

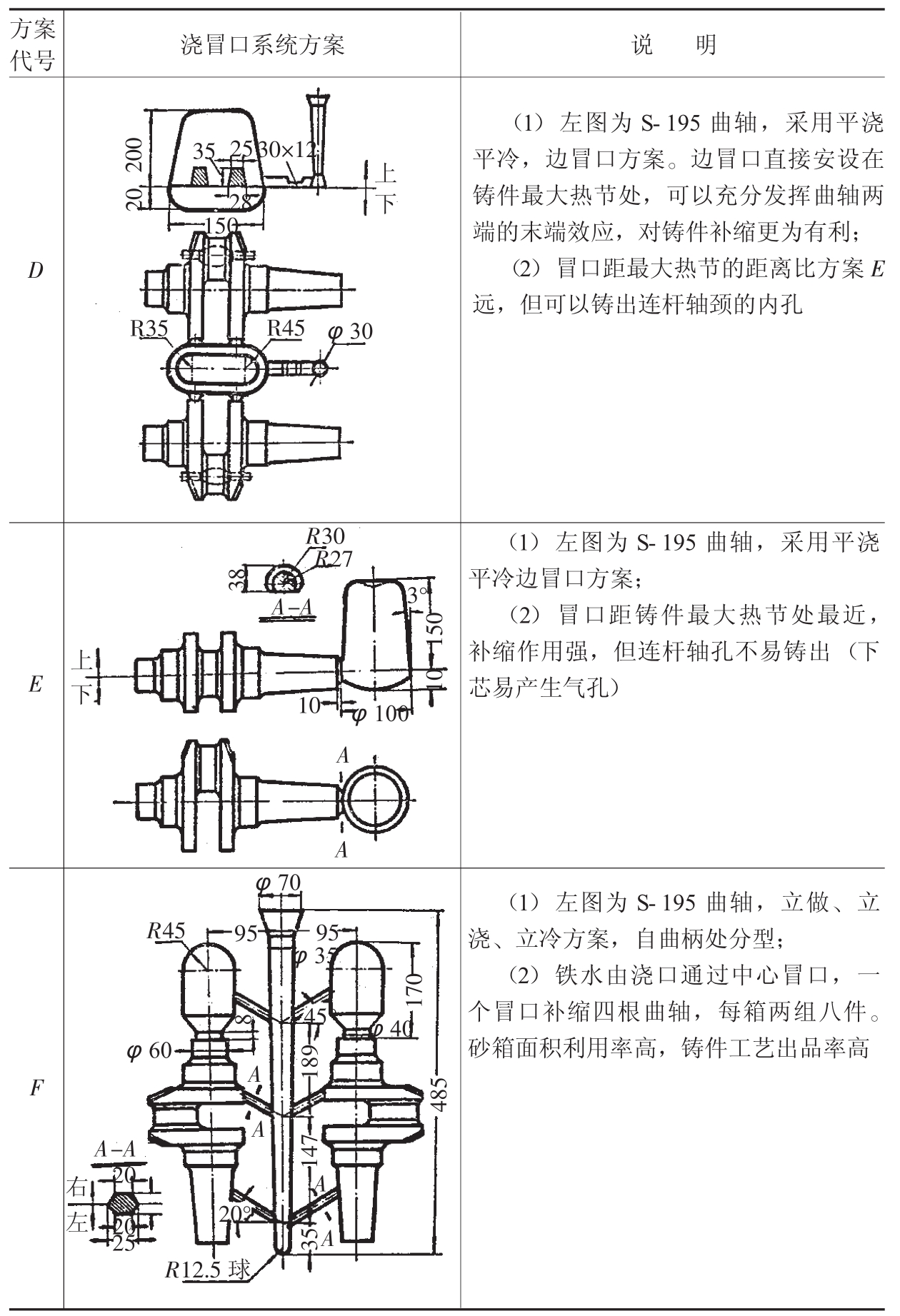

2.大型球铁曲轴的浇注系统

(1)平浇立冷,集中引入,造成强烈顺序凝固条件的浇注系统方案。

图3-47为某机车车辆厂生产的1000马力,1500r/min,大功率高速柴油机用的12V175曲轴的铸造工艺图。冒口设在曲轴一端,浇口通过冒口引入全部铁水,铸型与地面倾斜6°~8°,浇注完毕铸型旋转90°,自下而上凝固。各浇口截面比例取ΣF内∶ΣF横∶F直=1∶1.3∶1.9。整个浇注系统用拔塞带挡渣板的浇口箱及全封闭浇口。

图3-47 1000马力柴油机曲轴铸型合箱图

(2)平浇立冷,内浇口分散引入,趋向于较弱的顺序凝固方案。

某厂在生产6300型增压735kW柴油机曲轴时,采用Cu—Mo合金球铁(0.8%~1.0%Cu;0.6%~0.7%Mo)代替35钢、35Cr-Mo钢,经808kW外特性试验及735kW500h的耐久性试验,证明质量完全可靠。由于铸件结构复杂,截面积大,壁厚差大,铸件连同冒口共重1700kg。该厂认为,这种长约4m的铸件单靠冒口不能完全解决补缩问题。所以,在铸件较厚大处设置外冷铁,冷铁厚度为铸件厚度的1/3。浇口分散引入,以消除铸型的局部过热,从而提高了冒口一侧的曲轴质量。

浇注系统取开放式,最小断面积在直浇口末端。取F直下∶ΣF横∶ΣF内=1∶1.06∶1.3。内浇口共10道,分散地开设在曲柄两侧,见图3-48。由于有两道内浇口进入冒口,所以立冷时冒口温度也很高,并且有较大的静压力头,故补缩效果良好。在操作中应注意合箱夹紧和外冷铁除锈,否则易产生气孔。

图3-48 6300型曲轴工艺

(3)平浇直冷分流引入,以形成足够的顺序凝固方案。

此方案为某厂在前两种工艺方案的基础上发展而来。见图3-49。

图3-49 曲轴分流浇口工艺

这种浇注系统的特点是,把一半铁水通过分散的内浇口引入中间几挡轴颈上,另一半铁水通过冒口进入型腔。因此,浇注后各轴颈也分别被加热,缩小了各轴颈与扇板热节的温差,在中间各段上保证了补缩通道的畅通,便于冷却时顺序凝固补缩。同时,由于内浇口分散,减轻了冒口端的过热。浇口通过冒口,浇注后铸型立起,具备了良好的补缩条件。

该曲轴毛重1500kg,浇入铁水量2000kg,曲轴平均壁厚66mm,浇注时间20~25s,直浇口φ90mm,通过两只φ60mm分流直浇口进入铁水,各浇口截面比例为:

总之,曲轴属实体杆件,且球铁收缩较大,石墨化膨胀力大。为保证曲轴组织致密,目前中小曲轴大部分采用冒口设在曲轴一端,浇口通过冒口集中引入,造成强烈顺序凝固条件的浇注系统。对于大型曲轴,由于铁水量大,冒口端过热,致使机械性能下降。为了解决这个问题,有的工厂采用分流式浇口来生产大型曲轴。为了减少冒口尺寸,可以采用铁模复砂壳型工艺,此工艺铸型刚度提高了,利用球铁析出石墨的膨胀来补缩一部分缩孔。

本章小结

本章重点论述金属液在浇注系统中的流动规律;浇注系统类型及内浇口注入位置的确定;灰铸铁件浇注系统的计算。其他合金铸件的浇注系统作一般论述。

读了本章内容,就能根据铸件的材质和结构特点,确定该铸件合理的浇注系统,计算出浇注系统横截面积的尺寸,并能确定该铸件内浇口的注入位置。

本章主要内容是论述金属液在浇注系统中的流动规律及影响因素;浇注系统的型式及如何选用,并用实例说明;内浇道的注入位置应如何确定。灰铸铁铸件浇注系统的计算方法以及其他合金铸件浇注系统的确定。最后以铸件形状类别列出典型铸件的浇注系统实例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。