5.3 减速器装配草图设计

1. 设计内容

进行轴的结构设计,确定轴承的型号、轴的支点距离和作用在轴上零件的力的作用点,进行轴的强度和轴承的寿命计算,完成轴系零件的结构设计及减速器箱体的结构设计。

2. 初绘减速器装配草图

本阶段设计的内容,主要是初绘减速器的俯视图和部分主视图。下面以圆柱齿轮减速器为例说明草图的绘制步骤。

1) 画出传动零件的中心线

先画主视图的各级轴的轴线,然后画俯视图的各轴线。

2) 画出齿轮的轮廓

先在主视图上画出齿轮的齿顶圆,然后在俯视图上画出齿轮的齿顶圆和齿宽。为了保证啮合宽度和降低安装精度的要求,通常小齿轮比大齿轮宽5~10 mm。其他详细结构可暂时不画出(图5-5)。双级圆柱齿轮减速器可以从中间轴开始,中间轴上的两齿轮端面间距为8~15 mm。如中间轴上小齿轮也为轴齿轮,可将小齿轮在原来的基础上再加宽8~15 mm,作为大齿轮轴向定位的轴肩。然后,再画高速级或低速级齿轮(图5-6)。

图5-5 单级圆柱齿轮减速器内壁线绘制

3) 画出箱体的内壁线

先在主视图上,距大齿轮齿顶圆Δ1≥1.2δ 的距离画出箱盖的内壁线,取δ1为壁厚,画出部分外壁线,作为外廓尺寸。然后画俯视图,按小齿轮端面与箱体内壁间的距离Δ2≥δ 的要求,画出沿箱体宽度方向的两条内壁线。沿箱体长度方向,只能先画出距低速级大齿轮齿顶圆Δ1≥1.2δ 的一侧内壁线。高速级小齿轮一侧内壁涉及箱体结构,暂不画出,留到画主视图时再画(图5-5至图5-7)。

图5-6 初绘单级圆柱齿轮减速器装配草图

4) 确定轴承座孔宽度L,画出轴承座的外端线

轴承座孔宽度L一般取决于轴承旁连接螺栓Md1所需的扳手空间尺寸c1和c2,c1+c2即为凸台宽度。轴承座孔外端面需要加工,为了减少加工面,凸台还需向外凸出5~8 mm。因此,轴承座孔总宽度L = [δ1+ c1+ c2+(5~8)] mm(图5-6、图5-7)。

5) 轴的结构设计

轴的结构主要取决于轴上零件、轴承的布置、润滑和密封。同时要满足轴上零件定位正确、固定牢靠、装拆方便、加工容易等条件。一般,轴设计成阶梯轴,如图5-8所示。当齿轮直径较小,对于圆柱齿轮,当x≤2.5mn时(参见图19-10),对于圆锥齿轮,当x≤1.6mt时(参见图19-15),齿轮与轴做成一体,即做成齿轮轴,其结构如图5-9所示。轴的结构设计,通过以下步骤来完成。

(1) 轴的径向尺寸的确定。

以初步确定的轴径为最小轴径,根据轴上零件的受力、安装、固定及加工要求,确定轴的各段径向尺寸。轴上零件用轴肩定位的相邻轴径的直径一般相差5~10 mm。当滚动轴承用轴肩定位时,其轴肩直径在滚动轴承标准中查取。为了轴上零件装拆方便或加工需要,相邻轴段直径之差应取1~3 mm。轴上装滚动轴承、传动件和密封件等处的轴段直径应取相应的标准值。

图5-7 初绘双级圆柱齿轮减速器装配草图

需要磨削加工或车制螺纹的轴段,应设计相应的砂轮越程槽或螺纹退刀槽。

(2) 轴的轴向尺寸的确定。

轴上安装零件的各段长度,根据相应零件轮毂宽度和其他结构需要来确定。不安装零件的各轴段长度可根据轴上零件相对位置来确定。当用套筒或挡油盘等零件来固定轴上零件时,轴端面与套筒端面或轮毂端面之间应留有2~3 mm的间隙,即轴段长度小于轮毂宽度2~3 mm(如图5-8中d4右端处),以防止加工误差使零件在轴向固定不牢靠。当轴的外伸段上安装联轴器、带轮、链轮时,为了使其在轴向固定牢靠,也需同样处理。

轴段在轴承座孔内的结构和长度与轴承的润滑方式有关。轴承用油润滑,轴承的端面距箱体内壁的距离为3~5 mm;轴承用脂润滑,为了安装挡油盘,轴承的端面距箱体内壁的距离为10~15 mm。

轴上的平键的长度应短于该轴段长度5~10 mm,键长要圆整为标准值。键端距零件装入侧轴端距离一般为2~5 mm,以便安装轴上零件时使其键槽容易对准键。

轴的外伸长度与轴上零件和轴承盖的结构有关。在图5-8中,轴上零件端面距轴承盖的距离为B。如轴端安装弹性套柱销联轴器,B必须满足弹性套和柱销的装拆条件。如采用凸缘式轴承盖,则B至少要等于或大于轴承盖连接螺钉的长度。如果当轴端零件直径小于轴承盖螺钉布置直径,或用嵌入式轴承盖时,则外伸轴的轴向定位端面至轴承盖端面的距离可取5~10 mm。

图5-8 阶梯轴的结构

6) 画出轴、滚动轴承和轴承盖的外廓

按以上步骤可以初步绘出减速器装配草图(图5-6、图5-7)。

3. 轴、滚动轴承及键连接的校核计算

1) 轴的强度校核

根据初绘装配草图的轴的结构,确定作用在轴上的力的作用点。一般作用在零件、轴承处的力的作用点或支承点取宽度的中点,对于角接触球轴承和圆锥滚子轴承,则应查手册来确定其支承点。确定了力的作用点和轴承间的支承距离后,可绘出轴的受力计算简图,绘制弯矩图、转矩图及当量弯矩图,然后对危险剖面进行强度校核。

校核后,如果强度不够,应增加轴径,对轴的结构进行修改或改变轴的材料。如果已满足强度要求,而且算出的安全系数或计算应力与许用值相差不大,则初步设计的轴结构正确,可以不再修改。如果安全系数很大或计算应力远小于许用应力,则不要马上减小轴径,因为轴的直径不仅由轴的强度来确定,还要考虑联轴器对轴的直径要求及轴承寿命、键连接强度等要求。因此,轴径大小应在满足其他条件后,才能确定。

2) 滚动轴承寿命的校核计算

滚动轴承的类型前面已经选定,在确定轴的结构尺寸后,轴承的型号即可确定。这样,就可以进行寿命计算。轴承的寿命最好与减速器的寿命大致相等。如达不到,至少应达到减速器检修期(2~3年)。如果寿命不够,可先考虑选用其他系列的轴承,其次考虑改选轴承的类型或轴径。如果计算寿命太大,可考虑选用较小系列轴承。

3) 键连接强度校核

键连接强度校核,应校核轮毂、轴、键三者挤压强度的弱者。若强度不够,可增加键的长度,或改用双键、花键,甚至可考虑通过增加轴径来满足强度的要求。

4. 完成减速器装配草图

1) 轴系零件的结构设计

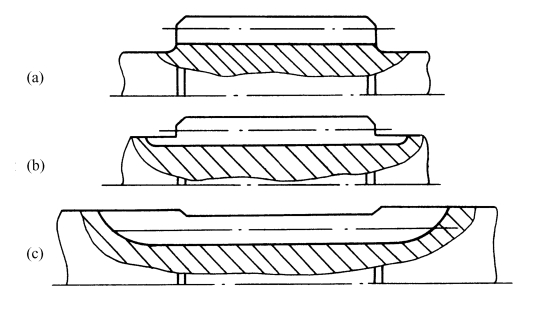

(1) 画出箱体内齿轮的结构。对于齿轮轴,可根据齿轮直径大小采用图5-9所示的结构。图5-9(b)和图5-9(c)所示的结构,只能用于滚齿方法加工齿轮的情况下。齿轮的结构尺寸参见第19章。

(2) 画出滚动轴承的结构。滚动轴承的简化画法参见第9章表9-4。

(3) 画出套筒或轴端挡圈的结构。

图5-9 齿轮轴的结构

(4) 画出挡油盘。当滚动轴承采用脂润滑时,轴承靠箱体内壁一侧应装挡油盘(参见图4-13)。当滚动轴承采用油润滑时,若轴上小斜齿轮直径小于轴承座孔直径,为防止齿轮啮合过程中挤出的润滑油大量冲入轴承,轴承靠箱体内壁一侧也应装挡油盘。挡油盘有两种形式:一种是用1~2 mm钢板冲压而成,另一种是铸造而成的(图5-10)。

图5-10 挡油盘的安装

(5) 画出轴承盖。根据如表14-1、表14-2所示的轴承盖的结构尺寸,画出轴承透盖或闷盖。按工作情况选用凸缘式或嵌入式轴承盖。

(6) 画出密封件。根据密封处的轴表面的圆周速度、润滑剂种类、密封要求、工作温度、环境条件等来选择密封件。当v<4~5 m/s时,较清洁的地方用毡圈密封(图5-8);当v<10 m/s且环境有灰时,可用J形密封(图5-11),速度高时,用非接触式密封(参见图20-5)。采用J形橡胶油封时,应注意安装方向:当以防止漏油为主时,油封唇边对箱体内(图5-11(a));当以防止外界杂质侵入为主时,油封唇边对箱体外(图5-11(b))。当用两个油封相背安装时,防漏油、防尘性能均佳(图5-11(c))。

2) 减速器箱体的结构设计

(1) 箱体壁厚及其结构尺寸的确定。

铸造箱体壁厚与结构尺寸由表5-l确定。焊接箱体壁厚为铸造箱体壁厚的0.7~0.8倍,且不小于4 mm;其他各部分的结构尺寸参见第4章图4-2和表5-1来确定。

(2) 轴承旁连接螺栓凸台结构尺寸的确定。

确定轴承旁连接螺栓位置:为了增大剖分式箱体轴承座的刚度,轴承旁连接螺栓距离应尽量小,但是不能与轴承盖连接螺钉相干涉,一般S = D2(图5-12),D2为轴承盖外径。用嵌入式轴承盖时,D2为轴承座凸缘的外径。两轴承座孔之间,装不下两个螺栓时,可在两个轴承座孔间距的中间装一个螺栓。

图5-11 J形橡胶油封的安装

确定凸台高度h:在最大的轴承座孔的那个轴承旁连接螺栓的中心线确定后,根据轴承旁连接螺栓直径d1确定所需的扳手空间c1和c2值,用作图法确定凸台高度h。用这种方法确定的h值不一定为整数,可向大的方向圆整为R20标准数列值。其他较小轴承座孔凸台高度,为了制造方便,均设计成等高度。考虑铸造拔模,凸台侧面的斜度一般取l︰20(图5-12)。

(3) 确定箱盖顶部外表面轮廓。

对于铸造箱体,箱盖顶部一般为圆弧形。大齿轮一侧,可以轴心为圆心,以R = da2/2+Δ1+δ1为半径画出圆弧作为箱盖顶部的部分轮廓。在一般情况下,大齿轮轴承座孔凸台均在此圆弧以内。而在小齿轮一侧,用上述方法取的半径画出的圆弧,往往会使小齿轮轴承座孔凸台超出圆弧,一般最好使小齿轮轴承座孔凸台在圆弧以内,这时圆弧半径R应大于R′(R′为小齿轮轴心到凸台处的距离)。用R为半径画出小齿轮处箱盖的部分轮廓(图5-13(a))(圆心可以不在轴心上)。当然,也有使小齿轮轴承座孔凸台在圆弧以外的结构(图5-13(b))。

在初绘装配草图时,在长度方向小齿轮一侧的内壁线还未确定,这时根据主视图上的内圆弧投影,可画出小齿轮侧的内壁线。

画出小齿轮、大齿轮两侧圆弧后,可作两圆弧切线。这样,箱盖顶部轮廓完全确定了。

(4) 确定箱座高度H和油面。

箱座高度H通常先按结构需要来确定,然后再验算是否能容纳按功率所需要的油量。如果不能,再适当加高箱座的高度。

减速器工作时,一般要求齿轮不得搅起油池底的沉积物。这样,要保证大齿轮齿顶圆到油池底面的距离大于30~50 mm,即箱体的高度H≥da2/2+(30~50) mm+δ +(3~5) mm,并将其值圆整为整数(图5-14)。

图5-12 轴承旁连接螺检凸台的设计

图5-13 小齿轮一侧箱盖圆弧的确定及凸台三视图

图5-14 箱座高度的确定

对于圆柱齿轮传动,圆柱齿轮浸入油中至少应有一个齿高,且不得小于10 mm,这样就能确定最低油面。考虑到油的损耗,还应给出一个最高油面,一般中小型减速器至少要高出最低油面5~10 mm。

油面确定后,便可算出减速器的储油量V,这个V应满足V≥[V]。如V<[V],则应加高箱座高度H。[V]可以这样确定:对于单级减速器,每传递1 kW功率,需油量为0.35~0.7 L(油的黏度低时取小值,油的黏度高时取大值);对于多级减速器,按级数成比例增加。

(5) 输油沟的结构确定。

当轴承利用齿轮飞溅起来的润滑油润滑时,应在箱座连接凸缘上开输油沟。输油沟的结构参见第4章图4-11。开输油沟时还应注意,不要与连接螺栓孔相干涉。

(6) 箱盖、箱座凸缘及连接螺栓的布置。

为防止润滑油外漏,凸缘应有足够的宽度。另外,还应考虑安装连接螺栓时,要保证有足够的扳手活动空间。

布置凸缘连接螺栓时,应尽量均匀对称。为保证箱盖与箱座接合的紧密性,螺栓间距不要过大,对中小型减速器不大于150~200 mm;布置螺栓时,与别的零件间也要留有足够的扳手活动空间。

(7) 箱体结构设计还应考虑的几个问题。

① 足够的刚度。箱体除有足够的强度外,还需有足够的刚度,后者比前者更为重要。若刚度不够,会使轴和轴承在外力作用下产生偏斜,引起传动零件啮合精度下降,使减速器不能正常工作。因此,在设计箱体时,除有足够的壁厚外,还需在轴承座孔凸台上下,作出刚性加强肋。

② 良好的箱体结构工艺性。箱体的结构工艺性,主要包括铸造工艺性和机械加工工艺性等。

箱体的铸造工艺性:设计铸造箱体时,力求外形简单、壁厚均匀、过渡平缓。在采用砂模铸造时,箱体铸造圆角半径一般可取R≥5 mm。为使液态金属流动畅通,壁厚应大于最小铸造壁厚(最小铸造壁厚参见第9章表9-15)。还应注意铸件应有1︰10~1︰20的拔模斜度。

箱体的机械加工工艺性:为了提高劳动生产率和经济效益,应尽量减少机械加工面。箱体上任何一处加工表面与非加工表面要分开,不使它们在同一平面上。采用凸出还是凹入结构应视加工方法而定。轴承座孔端面、窥视孔、通气器、吊环螺钉、油塞等处均应凸起3~8 mm。支承螺栓头部或螺母的支承面,一般多采用凹入结构,即沉头座。锪平沉头座时,深度不限,锪平为止,在图上可画出2~3 mm深,以表示锪平深度。箱座底面也应铸出凹入部分,以减少加工面。

为保证加工精度,缩短工时,应尽量减少加工时工件和刀具的调整次数。因此,同一轴线上的轴承座孔的直径、精度和表面粗糙度应尽量一致,以便一次镗成。各轴承座的外端面应在同一平面上,而且箱体两侧轴承座孔端面应与箱体中心平面对称,便于加工和检验。

3) 减速器附件设计

(1) 窥视孔和视孔盖。

窥视孔的位置应开在齿轮啮合区的上方,便于观察齿轮啮合情况,并有适当的大小,以便手能伸入进行检查。

窥视孔平时用盖板盖住,盖板可用铸铁、钢板或有机玻璃制成。盖板与箱盖之间应加密封垫片。盖板与箱盖用螺钉连接。窥视孔及其盖板的尺寸参见第14章表14-4。

(2) 通气器。

通气器通常装在箱顶或窥视孔盖板上。它有通气螺塞和网式通气器两种。清洁的环境用通气螺塞,灰尘较多的环境用网式通气器。通气器的结构和尺寸参见第14章表14-9至表14-11。

(3) 起吊装置。

包括吊耳或吊环螺钉和吊钩。吊环螺钉或吊耳设在箱盖上。吊耳和吊钩的结构尺寸参见第14章表14-12。吊环螺钉是标准件,按起吊重量由表14-13选取其公称直径。

(4) 油面指示器。

油面指示器的种类很多,有杆式油标(油标尺)、圆形油标、长形油标和管状油标。在难以观察到的地方,应采用杆式油标。杆式油标结构简单,在减速器中经常应用。油标上刻有最高和最低油面的标线。带油标隔套的油标,可以减轻油搅动的影响,故常用于长期运转的减速器,以便在运转时,测油面高度。间断工作的减速器,可用不带油标隔套的油标。设置油标凸台的位置要注意,不要太低,以防油溢出,油标尺中心线一般与水平面呈45°或大于45°,而且注意加工油标凸台和安装油标时,不与箱体凸缘或吊钩相干涉。减速器离地面较高,容易观察时或箱座较低无法安装杆式油标时,可采用圆形油标、长形油标等。各种油面指示器的结构尺寸参见第14章表14-5至表14-8。

(5) 放油孔和螺塞。

放油孔应设置在箱座内底面最低处,以能将污油放尽。箱座内底面常做成l°~1.5°倾斜面,在油孔附近应做成凹坑,以便污油的汇集而排尽。螺塞有六角头圆柱细牙螺纹和圆锥螺纹两种。圆柱螺纹油塞,自身不能防止漏油,应在六角头与放油孔接触处加油封垫片。而圆锥螺纹能直接密封,故不需加油封垫片。螺塞直径可按减速器箱座壁厚2~2.5倍选取。

螺塞及油封垫片的尺寸参见第14章表14-14和表14-15。

(6) 起盖螺钉。

起盖螺钉安装在箱盖凸缘上,数量为l~2个,其直径与箱体凸缘连接螺栓直径相同,长度应大于箱盖凸缘厚度。螺钉端部应制成圆柱端,以免损坏螺纹和剖分面。

(7) 定位销。

两个定位销应设在箱体连接凸缘上,相距尽量远些,而且距对称线距离不等,以使箱座、箱盖能正确定位。此外,还要考虑到定位销装拆时不与其他零件相干涉。定位销通常用圆锥定位销,其长度应稍大于上、下箱体连接凸缘的总厚度,使两头露出,以便装拆。定位销为标准件,其直径可取凸缘连接螺栓直径的0.8倍。定位销的结构尺寸参见第11章表11-31。

4) 完善装配草图

完成各个视图,各视图零件的投影关系要正确。在装配工作图上,有些结构如螺栓、螺母、滚动轴承、定位销等可以按机械制图国家标准的简化画法绘制。

为了表示清楚各零件的装配关系,必须有足够的局部剖视图。

完成后的双级圆柱齿轮减速器装配草图如图5-15所示。

5) 减速器装配草图的检查和修改

一般先从箱内零件开始检查,然后扩展到箱外附件;先从齿轮、轴、轴承及箱体等主要零件检查,然后对其余零件检查。在检查中,应把三个视图对照起来,以便发现问题。应检查以下内容。

(1) 总体布置是否与传动装置方案简图一致。

(2) 轴承要有可靠的游隙或间隙调整措施。

(3) 轴上零件的轴向定位:轴肩定位高度是否合适。用套筒等定位时,轴的装配长度应小于零件轮毂长度2~3 mm。

(4) 保证轴上零件能按顺序装拆。注意轴承的定位轴肩不能高于轴承内圈高度。外伸端定位轴肩与轴承盖距离保证轴承盖连接螺钉装拆或轴上零件装拆条件。

(5) 轴上零件要有可靠的周向定位。

(6) 当用油润滑轴承时,输油沟是否能将油输入轴承。当用脂润滑轴承时,是否安装挡油盘,透盖处是否有密封。

(7) 油面高度是否符合要求。

(8) 齿轮与箱体内壁要有一定的距离。

(9) 箱体凸缘宽度应留有扳手活动空间。

(10) 箱体底面应考虑减少加工面,不能整个表面与机座接触。

(11) 装螺栓、油塞等处要有沉头座或凸台。

5. 锥齿轮减速器装配草图设计特点

锥齿轮减速器装配草图的设计内容及设计步骤与圆柱齿轮减速器大致相同,但它还具有自身的设计特点,设计时应予以注意。

现以单级锥齿轮减速器为例,说明其设计特点和步骤。

1) 确定锥齿轮减速器箱体尺寸

设计锥齿轮减速器时,参见图5-2,按表5-l查取铸造箱体的有关结构尺寸。

2) 布置大小锥齿轮的位置(图5-16)

(1) 首先在俯视图上画出两锥齿轮正交的中心线,其交点O为两分度圆锥顶点的重合点。

(2) 根据已计算出的锥齿轮的几何尺寸画出两锥齿轮的分度圆锥母线及分度圆直径

EE1(EE1= d1),EE2(EE2= d2)。

图5-15 双级圆柱齿轮减速器装配草图

续图5-15

(3) 过点E1、E、E2分别作分度圆锥母线的垂线,并在其上截取齿顶高ha和齿根高hf,作出齿顶和齿根圆锥母线。

(4) 分别从点E1、E、E2沿分度圆锥母线向点O方向截取齿宽b,取轮缘厚度δ = (3~4)m≥10 mm。

(5) 初估轮毂宽度l = (1.6~1.8)B,待轴径确定后再按结构尺寸公式修正。

3) 确定箱体的内壁线(图5-16)

大、小锥齿轮轮毂端面与箱体内壁的距离为Δ2,大锥齿轮齿顶圆与箱体内壁的距离为Δ1,Δ1、Δ2值参见表5-1。大多数锥齿轮减速器,以小锥齿轮的中心线作为箱体的对称面。这样,箱体的四条内壁线都可确定下来。

4) 小锥齿轮轴的部件设计

(1) 确定悬臂长度和支承距离(图5-16)。

小锥齿轮大多做成悬臂结构,悬臂长度l1=  +Δ2+c+a。式中,

+Δ2+c+a。式中, 为小锥齿轮齿宽中点到轮毂端面的距离,由结构而定;c为套杯所需尺寸,取8~12 mm;a值查滚动轴承标准(参见第12章)。

为小锥齿轮齿宽中点到轮毂端面的距离,由结构而定;c为套杯所需尺寸,取8~12 mm;a值查滚动轴承标准(参见第12章)。

为了保证轴的刚度,小锥齿轮轴的两轴承支点距离l2(l2= O1O2)不宜过小,一般取l2= (2~2.5) l1。

(2) 轴承的布置。

小锥齿轮轴的轴承通常采用圆锥滚子轴承或角接触球轴承,支承方式一般为两端固定。轴承的布置方案有正装和反装两种。两种方案中,轴承的固定方法不同,轴的刚度也不同,反装轴的刚度较大。

图5-16 单级锥齿轮减速器初绘装配草图

图5-17所示为轴承正装方案,轴承的固定方法随小锥齿轮与轴的结构关系而异。图5-17(a)所示为锥齿轮与轴分开制造时轴承的固定方法,轴承的内、外圈都只固定一个端面,即内圈靠轴肩固定,外圈靠轴承盖的端面和套杯凸肩固定。在这种结构中,轴承安装方便。图5-17(b)所示为齿轮轴结构的轴承固定方法,两个轴承内圈的两个端面都需轴向固定。这里采用了套筒、轴肩和轴用弹性挡圈固定,而外圈各固定一个端面,这里用轴承盖和套杯凸肩固定。这种结构方式,要求齿轮外径小于套杯凸肩孔径,因为如果齿轮外径大于套杯凸肩孔径,轴承需在套杯内进行安装,很不方便。在以上两种结构形式中,轴承的游隙都是靠轴承盖与套杯之间的一组垫片m来调整的。

图5-18所示为轴承反装方案,轴承固定和游隙调整方法与轴和齿轮的结构关系有关。图5-18(a)所示为齿轮与轴套装的结构,两轴承外圈都用套杯凸肩固定,内圈则分别用螺母和齿轮端面固定。图5-18(b)所示为齿轮轴结构,轴承固定方法与图5-18(a)的大同小异。轴承反装方案的优点是轴的刚度大,其缺点是安装轴承不方便,轴承游隙靠圆螺母调整也很麻烦,故应用较少。

(3) 轴承部件的调整和套杯结构。

为保证锥齿轮传动的啮合精度,装配时两齿轮的锥顶必须重合,这就需要通过调整齿轮的轴向位置才能达到这一要求。所以,通常将小锥齿轮轴系放在套杯内设计成独立装配单元,用套杯凸缘端面与轴承座外端面之间的一组垫片n来调整小圆锥齿轮的轴向位置(图5-17、图5-18)。利用套杯结构也便于固定轴承(见图5-17中套杯左端凸肩)。套杯的结构尺寸参见第14章表14-3。

图5-17 轴承的正装方案

图5-18 轴承的反装方案

5) 箱座高度的确定(图5-19)

确定箱座高度,要考虑大锥齿轮的浸油深度H2,通常将整个齿宽(至少70%的齿宽)浸入油中。齿顶离箱体内底面距离H1不应小于30~50 mm。箱座高度H = da2/2+Hl+δ +(3~5) mm。

6. 蜗杆减速器装配草图设计特点

蜗杆减速器装配草图的设计方法和步骤与齿轮减速器基本相同。由于蜗杆与蜗轮的轴线呈空间交错,画装配草图时需将主视图和侧视图同时绘制,以画出蜗杆轴和蜗轮轴的结构。现以单级蜗杆减速器为例,说明其设计特点与步骤。

1) 初绘减速器装配草图(图5-20)

(1) 确定箱体的结构尺寸。

参见图5-3,按表5-1的经验公式确定箱体尺寸。当为两级传动时,应以低速级的中心距为依据计算有关尺寸。

图5-20 单级蜗杆减速器初绘装配草图

(2) 确定蜗杆相对蜗轮的布置方式。

一般由蜗杆的圆周速度来确定蜗杆传动的布置方式,布置方式将影响其轴承的润滑。

蜗杆圆周速度小于4~5 m/s时,通常将蜗杆布置在蜗轮的下方(称为蜗杆下置式)。这时蜗杆轴轴承靠油池中的润滑油润滑,比较方便。蜗杆轴线至箱底距离取H1≈a。

蜗杆圆周速度大于4~5 m/s时,为减小搅油损失,常将蜗杆置于蜗轮的上方(称为蜗杆上置式)。蜗轮顶圆至箱底距离为30~50 mm。

(3) 确定蜗杆轴的支点距离。

为提高蜗杆轴的刚度,应尽量缩短其支点间的距离。为此,轴承座体常伸到箱体内部,一般取内伸部分的凸台直径D1等于凸缘式轴承盖的外径D2,即D1≈D2,并将轴承座内端做成斜面,以满足Δ1≥12~15 mm的结构要求。为提高轴承座的刚度,在内伸部分的下面还应

图5-19 锥齿轮减速箱座高度

加支承肋。粗略计算时,取1 =1=2/2,2为蜗轮分度圆直径。

(4) 确定蜗轮轴的支点距离。

蜗轮轴支点的距离与轴承座处的箱体宽度有关,箱体宽度一般取为D2(D2为蜗杆轴的轴承盖外径),有时为了缩小蜗轮轴的支点距离和提高蜗轮轴的刚度,箱体宽度也可以略小于D2。由箱体宽度可确定出箱体内壁E2的位置,从而也可确定出蜗轮轴的支点距离。

2) 蜗杆轴系部件的结构设计

(1) 轴承组合方式的确定。

轴承的组合方式,应根据蜗杆轴的长短、轴向力的大小及转速高低来确定。

蜗杆轴较短(支点距离小于300 mm),温升又不很高时,或蜗杆轴虽较长,但间歇工作,温升较小时,常采用两端固定的结构。蜗杆轴较长,温升又较大时,热膨胀量大,为避免轴承承受附加轴向力,需采用一端固定、一端游动的结构。固定端一般设在轴的非外伸端,并采用套杯结构,以便固定和调整轴承及蜗杆轴的轴向位置。

为了便于加工,保证两座孔同轴,游动端常用套杯或选用外径与固定端座孔尺寸相同的轴承。注意:为便于装配蜗杆,套杯的外径应大于蜗杆的外径。

蜗杆轴系部件的具体结构,可参见第19章有关的内容。

(2) 轴承间隙和轴系部件轴向位置的调整。

轴承间隙靠调整箱体轴承座与轴承盖之间的垫片或套杯与轴承盖之间的垫片来实现。

轴系部件轴向位置的调整,则靠调整箱体轴承座与套杯之间的垫片来实现。

(3) 轴外伸处密封方式的选择。

密封方式根据轴表面圆周速度、工作温度等来选择。对蜗杆下置式减速器,蜗杆轴应采用较可靠的密封装置,如橡胶密封或组合式密封,可参见第15章有关的内容。

3) 确定蜗杆轴和蜗轮轴的受力点与支点间的距离

通过轴及轴承组合的结构设计,在主视图上定出蜗杆轴上受力点和支点间的距离A1、B1、C1;在侧视图上定出蜗轮轴上受力点和支点间的距离A2、B2、C2。

4) 蜗杆减速器箱体结构方案的确定

大多数蜗杆减速器都采用沿蜗轮轴线平面剖分的箱体结构。这种结构有利于蜗轮轴的安装与调整。对于中心距较小的蜗杆减速器,也有采用整体式的大端盖箱体结构(参见图20-10),其结构简单、紧凑、质量轻,但蜗轮与蜗杆的轴承调整困难。特别要注意,设计大轴承盖时,它与箱体配合的直径应大于蜗轮的外径,否则无法装配。为保证蜗杆传动的啮合精度,大轴承盖与箱体之间的配合荐用H7/js6,并要求有一定的配合宽度,常取为2.5δ。

5) 减速器的散热

由于蜗杆传动的效率低,发热量大,对连续工作的蜗杆减速器需进行散热计算。若不能满足散热计算要求,应增大箱体的散热面积或增设散热片和风扇。散热片方向应与空气流动方向一致,散热片的结构与尺寸参见图5-21。若上述措

图5-21 散热片的结构和尺寸

δ为箱体壁厚,δ1=(0.8~1)δ,H=(4~5)δ,b=(2~3)δ,r1=(0.25~0.50)δ,r2=(0.5~0.9)δ

施仍不能满足要求,则可考虑采用在油池中设置蛇形冷却水管或改用循环润滑系统等措施,加强散热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。