卡车轻量化改造是指在保证卡车的机械强度和安全性能不降低甚至提高的前提下,尽可能地降低卡车的装备质量,为卡车瘦身,从而提高卡车的动力性能,减少燃料消耗,减少污染物排放。由于环保和节能的需要,轻量化卡车已经成为世界卡车发展的必然趋势。

4.3.1 什么是轻量化

卡车的轻量化是一个系统工程,它涉及整车、发动机、悬架等各个领域,以及其他新材料以及新技术的应用。

经多年研究总结,轻量化可以分为看得见的轻量化和看不见的轻量化。

看得见的轻量化,就是将车辆钢制零部件改造为低比重材料制成的零部件,如铝合金、碳纤维、复合材料等。

看不见的轻量化,就是降低车辆的非簧载质量,也就是簧下质量,直观地讲就好比降低人体小腿肚或鞋子的重量一样,改造后会有健步如飞浑身清爽的感觉。将钢制车轮置换成锻造铝合金车轮就是典型的降低非簧载质量或簧下质量方法。实际上中国绝大部分的运输卡车都在“小腿肚”上捆绑着100 千克至500 多千克不等的“沙袋”在运行,如同人在跑步时腿部捆绑着沙袋,这是什么感觉可想而知。

4.3.2 运输车辆为什么需要轻量化

对运输车辆进行轻量化改造,对降低车辆运行成本、增加载货重量、提高运输效率至关重要。

(1)卡车轻量化可有效降低油耗成本

通常卡车车身重量约占卡车总重量的30%。在空载的情况下,约70%的油耗用在车身重量上。经有关机构研究测试得知,卡车重量每降低100 千克,每百千米就可节油0.125 升;卡车整车重量降低10%,燃油效率可提高6%~8%;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。

案例4-3

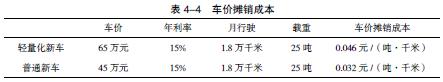

假设一辆牵引车加上轻量化车厢的上路价为65万元,车身重15吨;一辆普通新车的上路价为45万元,车身重19吨。如果两辆车都按3年分期收15%利息计算,3年行驶65万千米,载重均为25吨,车价摊销成本如表4-4 所示。

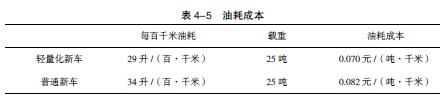

假设普通新车的油耗为每百千米 34 升,由于轻量化新车比普通新车轻 4 吨,每百千米油耗可降低 5 升,油价以 6 元 /升计算,油耗成本如表 4-5 所示。

从表 4-4、表 4-5 可以看出,轻量化新车虽然比普通新车的车价摊销成本高0.014 元 /(吨·千米),但油耗成本低 0.012 元 /(吨·千米),油耗成本的降低与车价摊销成本的增高几乎持平。

(2)卡车轻量化可降低高速路桥费成本

车身重量减轻后,如果载货量不变,则高速路桥费成本相应降低。

案例 4-4

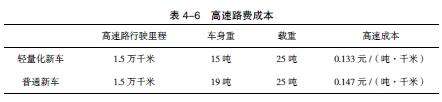

假设案例 4-3 的两辆车每个月高速路行驶占比 80%,高速收费标准 0.1 元 /(吨·千米),则高速路费成本见表 4-6 所示。

在载货量不变的情况下,轻量化新车比普通新车的车价摊销成本高出0.014元 / 吨千米,但油耗成本与高速成本比普通新车低0.026元/(吨·千米),综合成本还是更低!

按照3年行驶65万千米,载重均为25吨,则:

轻量化车辆比普通新车在车价摊销成本项目上高出=0.014×65×25万元=22.75万元;

轻量化车辆比普通新车的在运营成本项目上降低了=0.026×65×25万元=42.25万元;

可见,轻量化的车辆运行3年综合成本比普通新车节省19.5万元。

(3)卡车轻量化可提高载货量

我国目前采用计重收费治理超载,也从侧面推动了重型卡车向轻量化方向发展。

一般来说,车辆自重降低1吨就意味着可以多装1吨货物,假设按照每年行驶20万千米,每吨千米平均运价0.28元计算,一辆轻量化重卡一年可比载重量相同的普通车型增加收入5万~6万元。对卡车装备进行轻量化改造是车队提升盈利的最简单有效的途径。中集集团总结大客户哈尔滨莽原粮油和福建盛辉物流的经验得出,在年行驶30万千米的情况下每降低1 千克车辆自重可获得180~200元综合收益,如果降低2吨那么就是近40万元收益,当年即可收回投资,第二年之后就全是净利润。所以新型轻量化的卡车是车队运营优势。

(4)卡车轻量化是社会环保整体水平提升的体现

减轻卡车自身重量是提高卡车燃油经济性、降低卡车CO2排放的有效措施之一。尤其在卡车行业因为混合动力、电动和燃料电池等新能源卡车技术的应用困难重重和前景不明的现状下,轻量化已成为目前重卡行业节能减排最现实且又最有效的技术措施。

除了以上优势,轻量化改造还对车辆控制稳定性、碰撞安全性等方面大有裨益。

4.3.3 卡车轻量化改造的方式方法

当前国产重卡自重与国外同类车型相比高出15%~20%,国产重卡只有向轻量化方向发展,才能提升竞争力。实现轻量化的方法有两个:一是优化车辆设计结构;二是在优化产品结构的基础上应用新材料。

国产重卡轻量化技术手段,多数是采用铝合金油箱、少片簧或橡胶悬挂,把斜交胎换子午线轮胎,双胎改单胎,将驱动桥改为转向桥,双层梁改为单层梁等方式,大部分停留在比较简单的零部件替换和轻质材料使用方面。如重汽的铝合金变速箱,红岩承载系统的少片簧结构,陕汽的轻量化车架和集瑞联合重卡的空气悬挂、铝合金、真空胎等都是为了达到轻量化的目的。目前,世界著名重卡巨无霸们的目光已转向应用如铝合金、镁合金、橡胶、塑料等新材料方面,从基础设计入手,通过优化结构及合理使用新材料、新技术,在不降低承载能力前提下努力实现整体的轻量化。

(1)轻型卡车轻量化的方式方法

在动力系统设计上,普遍采用增压中冷装置与高压共轨技术,优化改善燃烧性能,使发动机的动力性能与燃料经济性得到很大的提高,提高发动机与整车的匹配性,使得车辆的动力输出更为强劲、加速性好,并符合国家对柴油机型发动机的排放标准。动力公司,如康明斯、索菲姆、菲亚特、曼恩、纳威斯达等的发动机,均采用电控涡轮增压高压共轨发动机、燃油与燃烧优化、智能电控、排放处理、滤清系统等五大核心领先技术。

在驾驶室造型设计上,轻卡窄体、中体、宽体及双排、排半、单排驾驶室更趋向于乘用车化前脸造型,立体动感凌厉,整体显得更加大气厚重。前大灯组更加饱满犀利,吸纳欧美刚性线条元素,转角处保持日系车圆润饱满基因。缓冲装置采用乘用车型或分断式吸能缓冲保险杠。此外,整车可翻转液压驾驶室悬置、隔音、隔热减震材料等细节品质上,都提供了堪比轿车的品质。

在功能性设计上,集成电子油门、助力转向、离合助力、电动空调、电动车窗等轿车化舒适配置,向乘用车标准靠拢。如液压减震座椅、定速巡航等多项轿车化配置。ABS、感载比例阀加排气蝶阀制动已成为标准配置设计,同时优化独立储气单元,包括干燥器、四回路保护阀、螺旋冷却管、多彩色管路等系统。

在车身车架设计上,在车型设计方面,采用宽(窄)体驾驶室、长(短)轴矩、长(短)车身、加强型底盘、大动力、高速重载与车联网,已经成为轻卡研发的大趋势与未来市场的主流产品。采用高强度的铆接大梁和抗腐蚀车架等,可以有效增强车辆的轻量化和高速行驶中的稳定性与安全性。此外,摒弃传统的钢板材质,采用全新设计的竹胶板与钢制外板相螺接的新式钢制 / 胶木结构货箱,在实现轻量化的同时可以确保承载力。

(2)中重型卡车轻量化的方式方法

采用单层车架大梁。与钢板弹簧相比,车架的重量更大,可有效减轻车架重量,大大减轻整车整备质量。随着设计水平、制造工艺、材料性能的提高,单层车架在标准载荷的情况下是完全可以胜任的。

采用变截面少片簧结构板簧。变截面少片簧由几片纵向方向上变截面的板簧组成,不但可以减轻重量,还可以通过减少板簧间的摩擦来提高驾乘的舒适性、延长使用寿命。此外采用橡胶悬挂或者空气悬挂也可以减轻悬挂系统的重量。

使用复合材料。驾驶室是采用复合材料最多的总成,尤其是外覆盖件,如前面板、包角板、翼子板、保险杠,甚至顶盖,都使用大量的复合材料。这样一方面可有效减轻整车重量 ;另一方面由于复合材料成形性好,造型结构上较金属冲压件更加复杂、更加美观、尺寸更加精确。目前国产重卡仍偏好全钢结构的驾驶室结构,这主要和中国重卡的恶劣工作环境有关。从近年来各重卡厂商推出的新产品来看,复合材料在整车所用材料的比例逐渐提高,大量使用复合材料已成为一种必然的发展趋势。

使用铝合金材料。铝合金比钢材密度小,因此在一些复合材料无法替代的部位,可以使用铝合金材料,包括钣金件和铸造件。铝合金钣金件最有代表性的就是油箱,油箱采用铝合金材料,不但可以减轻自重,而且油箱内不易生锈,免除了定期清洗的麻烦。车身也可以采用铝合金代替冷轧钢板。轮辋、发动机机体、变速器机体等,也可以大量采用铝合金铸造,以在保证足够强度、刚度的同时,最大限度地减轻重量。

使用高强度钢材。使用高强度钢材,可以减薄钢板厚度,从而减轻重量。欧美重卡使用的钢材几乎 100% 是高强钢。以前国产重卡采用高强度钢材的比例较少,最近几年逐渐广泛使用,甚至自卸车的车厢都开始使用高强度钢材,以提高厢体强度、减轻自重。

使用拼焊板。驾驶室由钢板冲压焊接而成,由于各部位的结构和受力情况不同,因此不同部位的钣金件也会采用不同牌号的钢板,一辆重卡的驾驶室可能采用几十种不同牌号、不同厚度的钢板。然而随着CAE技术的发展,经过模拟实验和分析,可以计算出同一个钣金件的不同部位的受力情况,为了减轻一些零件局部的不必要厚度,激光拼焊技术应运而生。激光拼焊技术可将经不同表面处理、不同钢种、不同厚度的两块或多块钢板通过激光焊接方法,自由组合成为一块钢板。

采用铸造件。由于材料和制造工艺的限制,传统的冲焊结构零件,各部位只能是等厚度的,为了确保零件的整体强度和刚度,冲焊件往往都比较厚重。结构件可以通过有限元软件进行CAE分析,对结构进行优化,根据各部位的受力情况设计成复杂的变厚度、变截面的结构,在保证有足够强度的前提下最大限度地削减不必要的局部厚度,从而大大减轻零件重量。

采用真空轮胎和超宽轮胎。采用真空轮胎和超宽轮胎也能在一定程度上降低自重。与传统轮胎相比,真空轮胎不但减少了内胎,轮辋的结构也相应减少了,整车全部换成真空轮胎,行驶阻力减小,在一定程度上可以降低油耗。重卡的驱动轮一般都用双轮胎,如果改为超宽单轮胎,不但能够减少轮胎数量,还能减少轮辋的数量。另外超宽单轮胎的接地面积不比双轮胎小,除了能够降低自重外,还可以提高行驶稳定性,避免双轮胎的“吃胎”现象。此外,真空轮胎在轮胎穿孔的情况下,胎压不会急剧下降,完全能继续行驶,可大大提高高速行驶的安全性,而新式钢制 / 胶木结构货箱具有耐磨、耐腐蚀、减震和抗震功能,对于因外来碰撞造成的变形能自动修复,运送精密仪器和易碎货物更安全。

整合零件功能、减少零件数量。整合所有零件功能、将多个零部件集成,实现零部件的多功能,减少零件数量,使其结构更加紧凑,也可以在一定程度上减轻整车重量。例如 :将油箱和工作台踏板结合,将油箱与 SCR 的尿素罐结合等。

4.3.4 运输装备轻量化的实施措施

中国汽车工程学会常务理事、教授级高级工程师王立耀老师提出车辆轻量化改造办法中,可操作的实施方案是采用高强度铝合金材料置换。具体如下 :

● 铝合金车厢 ;

● 铝合金罐体 ;

● 铝合金车架、纵梁、横梁 ;

● 铝合金支腿 ;

● 铝合金鞍座 ;

● 铝合金左防护栏、右防护栏、后防护 ;

● 铝合金轮毂 ;

● 铝合金轮辋(车轮,非轮毂);

● 铝合金尾板。

基本原则是 :在保证卡车的机械强度和安全性能不降低甚至提高的前提下,能轻则轻,能铝则铝。

(1)将车辆的铁轮圈或钢轮圈换成轻量化铝圈

实验证明,轻量化铝圈百千米测试节省率为每百千米节油大于2升。目前,欧美及日本运输业中轻量化铝圈使用率达80%以上,这完全可以证明,轻量化铝圈的投资价值巨大,且对运输行业大有好处。

对于高速行驶的卡车来说,因轮胎着地摩擦、制动等产生的高温爆胎、制动效能降低等现象屡见不鲜。而铝圈的热传导系数是钢、铁等的3倍,加上铝圈因其结构的特征,极易将轮胎、车底盘所产生的热量排散到空气中。即使在长途高速行驶或下坡路连续刹车的情况下,也能使车辆保持适当的温度,不但能使轮胎及刹车的鼓不易因经常高温而老化,更能降低爆胎率。

轻量化铝圈的重量只相当于铁圈的1/2,按照车轮重量减1千克,相当于整车重量减少5千克(节油效果)计算,也就是说更换一只轻量化铝圈,车辆簧下重量可减少20千克,相当于整车可减重100千克,如果是一辆8轮的车,就相当于可以减重800千克,一辆22轮的车辆,就相当于可减重2.2吨。有研究数字显示,若车辆整车重量降低10%,燃油效率可提高6%~8%;若滚动阻力减小10%,燃油效率可提高3%;车辆整车重量每减少100 千克,每百千米油耗可降低0.3 ~0.6 升,同时,采用轻量化铝圈会降低轮胎磨损26%以上。由于轻量化铝圈不容易变形,散温快(正常行驶温度比铁圈低20~30 ℃) ,所以轮胎的磨损大大降低,使每条轮胎可多跑5万~8万千米不等。

综上,通过轻量化铝圈改造,仅节油和轮胎节省两项,就相当于运输成本降低2%~3%,即利润提升2%~3%。假如运输车队年运费收入50万元,则该车队该年通过轻量化铝圈改造可增加1万~1.5万元的利润收益。

(2)将传统厢式钢制半挂车换成轻量化半挂车

轻量化半挂车是通过对车身各主要部件进行新材料应用及新结构的设计,达到降低车身自重的效果。如使用新型铝合金板材及型材搭配复合材料设计的车厢可比钢质车厢自重降低50%,从而使运输车辆提升载货量,降低运行燃油成本及过路费成本。并且铝合金车厢不易生锈,使用寿命长,残余价值远远高于钢质车厢。在长途干线运输中综合效益十分明显。

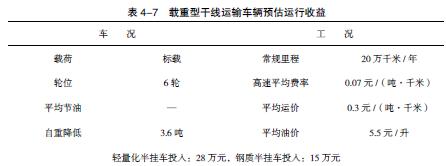

● 载重型干线运输车辆预估运行收益如表4-7 所示。

年预估增加收益:载货收益+ 轮胎收益=22万元,7个月可收回增加投入的成本(不含残值)(载货收益:

3.6×0.3×20万元=21.6万元;

轮胎按照每轮1500元的成本,轻量化可降低轮胎磨损26%以上,则轮胎收益:1 500×6×26%元=2 340元

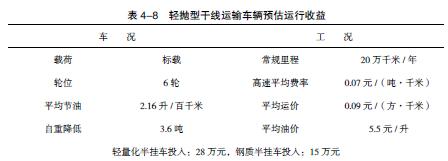

● 轻抛型干线运输车辆预估运行收益如表4-8 所示。

年预估增加收益:燃油收益+ 过路费收益+ 轮胎收益=8万元,19 个月可收回增加投入的成本(不含残值)(燃油收益:2.16/100×20×5.5万元=2.376万元;

过路费收益:3.6×0.07×20万元=5.04万元;

轮胎按照每轮1500元的成本,轻量化可降低轮胎磨损26%以上,则轮胎收益:1 500×6×26%元=2 340元

● 汇管车协同客户鹏帆物流对比钢制车厢和铝合金车厢两辆车做了一个实验,由同一个司机行驶、同条路线运输对比不同材质车厢的运输效益,如表4-9 所示。

由表4-9 可以看出,使用铝合金车厢每月可节省油耗2 453元、过路费2 047元,总计节省4 500元/月。而投入铝合金车厢需5万元/ 台,钢质车厢2万元/台,即增加投入的 3 万元 7 个月内便可收回。可见,将传统钢制车厢换成铝合金车厢有助于车队提高运输效益。

(3)使用铝合金尾板

目前市场上大部分货运车辆均未使用尾板,已使用尾板的车辆有超过 80% 使用钢质尾板。轻量化尾板应用高强度铝合金型材技术制作大平板并搭配轻量化支撑部件,可使车辆装卸货便捷高效、车辆周转时效提高、人工搬运成本降低 ;并且轻量化尾板与传统钢质尾板比较,自重更轻,可减少燃油及过路费支出成本,同时不易生锈,使用寿命更长,残余价值也更高。未来特别是在城际配送及市内配送等物流运输车辆上将得到广泛应用。

(4)将水箱换成液力缓速器

大多数运输车队通过给卡车装水箱来提高车辆的刹车性能,但由于水箱装水增加车辆负重,导致车辆载重量减少,车辆的燃油成本和过路过桥成本增高。此外车辆一年的加水成本也会增加车队的运输成本,汇管车的客户有一辆9.6米的车一年仅加水成本就高达 6 000元。

为了提高卡车的运输效益,建议运输车队卸下水箱,减轻车辆负重,节省运营成本。车队可安装液力缓速器替换水箱,这不仅可以提高卡车的安全性能,让刹车变得更省钱,还能实现车辆轻量化改造,降低运输成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。