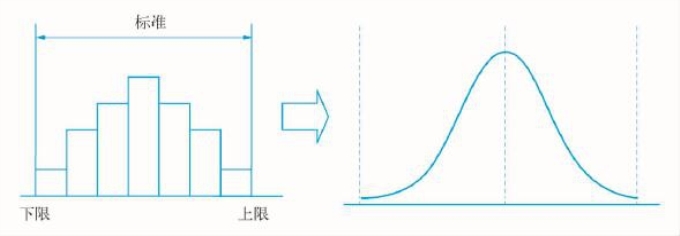

直方图告诉我们过程中数据的分布状态,将其与合格范围作比较就可以知道不合格品是超出上限的多还是超出下限的多,然后采取相应的措施。

如果直方图的数据越多,分组越密,则直方图越趋近于一条光滑曲线,它实质上即是数据的分布曲线。连续值最常见的分布为正态分布,其特点是中间高、两头低、左右对称并延伸到无穷,见图5-23。

图5-23 正态分布曲线

9.2 正态分布的规律

品质管理中最常遇到的连续分布是正态分布,其能描述很多品质特性随机取值的统计规律性。

1.正态分布的参数

正态分布有两个基本参数:一是均值μ;二是标准差δ。

(1)均值:表示分布的中心位置,反映分布的集中情况。均值的计算公式为所有数据的平均值。

(2)标准差:表示分布的波动大小,即数据围绕均值的差异程度。标准差大,意味着分布的散布宽、较分散;标准差小,意味着分布的散布较窄、较集中。

正态分布的均值和标准差是相互独立的,即无论均值如何变化,正态分布的形状是不会改变的。反之,无论正态分布的形状,即标准差如何变化,也绝不会影响数据的对称中心——平均值。

2.正态分布与概率

依据统计学得出的结论,无论正态分布的均值和标准差取值如何,产品的品质特性落在(μ-3δ,μ+3δ)范围内的概率为99.73%,参见图5-24。于是落在(μ-3δ,μ+3δ)范围外的概率为1-0.997 3=0.27%。由于是对称的,所以落在μ-3δ和μ+3δ以外的概率分别为0.135%。

图5-24 正态分布与概率

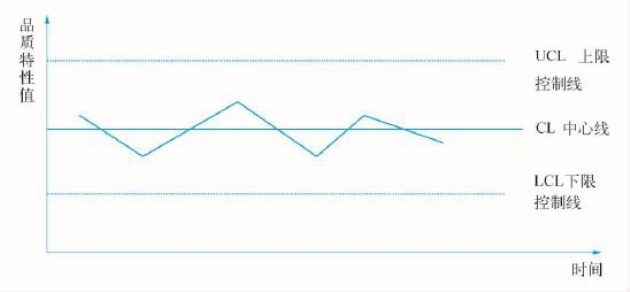

9.3 控制图的形成与作用

把以上的正态分布图旋转90度就得到了控制图的基本形状,如图5-25所示,这就是生产现场控制图形成的过程。图中,中心线CL=μ,上限控制线UCL=μ+3δ,下限控制线LCL=μ-3δ。

图5-25 控制图基本形状

控制图是控制品质特性值随时间而发生变化的图,横坐标表示抽取观测值的顺序号(或时间),纵坐标表示观测到的品质特性值,在品质分析中纵坐标就是不良率,横坐标则是时间。其作用如下。

(1)分析判断生产过程的稳定性。

(2)及时发现生产过程中的异常现象和变化趋势,预防不合格品的发生。

(3)查明设备和工艺装备的实际精度,以便作出正确的技术决定。

(4)为评定产品品质提供依据,促进优质高产低耗。

这里还有一个问题是数据呈现正态分布的都是连续型的数据,如长度、重量、时间、强度等,离散型的数据如不合格数、失败等不是正态分布的,对离散型数据该如何制作控制图呢?

根据统计学理论,离散型数据有的呈现二项分布、有的呈现泊松分布,但只要抽样的子组数n足够大,就可以认为二项分布近似于正态分布。

9.4 控制图的种类及计算

1.计量控制图

计量控制图适用于生产过程中长度、强度、纯度、时间、生产量等计量值的情况下。由于计量值是符合正态分布的,有两个独立的参数——均值和标准差,所以,控制图有两张。计量控制图有四种形式,如表5-7所示。下文中,n为抽样子组中的数据个数,K为抽样组数。

(1)均值-极差控制图(X--R图)。对于计量数据而言,这是最基本的控制图。其中,X

-图主要用于观察正态分布均值的变化,R图用于观察正态分布的分散情况或变异度。由于极差计算简单,故R图得到广泛应用。而 -R图则将两者结合起来,用于观察正态分布的变化。精度尚可,使用方便,n=2—9。

-R图则将两者结合起来,用于观察正态分布的变化。精度尚可,使用方便,n=2—9。

(2)均值-标准差控制图( -S图)。此图与

-S图)。此图与 -R图相似,只是用标准差S图来代替极差R图而已。精度最高,计算量大,n≥9。

-R图相似,只是用标准差S图来代替极差R图而已。精度最高,计算量大,n≥9。

(3)中位数-极差控制图(Me-R图)。与 -R图相似,是用中位数Me图来代替

-R图相似,是用中位数Me图来代替 图而已。精度较差,计算量小,n=2—9。

图而已。精度较差,计算量小,n=2—9。

(4)单值-移动极差控制图(X-MR图)。多用于以下场合:取样费时、昂贵的场合;以及如化工等气体与液体流程式过程,产品均匀,多抽样也无太大意义的场合。它不像前三种控制图那样取得较多的信息,所以它判断过程变化的灵敏度要差一些,只在观测值较少时才用,n=1。

表5-7 不同计量控制图的中心线和上下控制限

说明:(1)表中相关系数可以从附表中查得。

(2)表中E2=3/D4

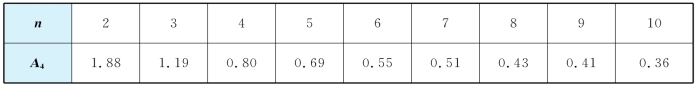

(3)表中A4的值见表5-8。

表5-8 A4的值

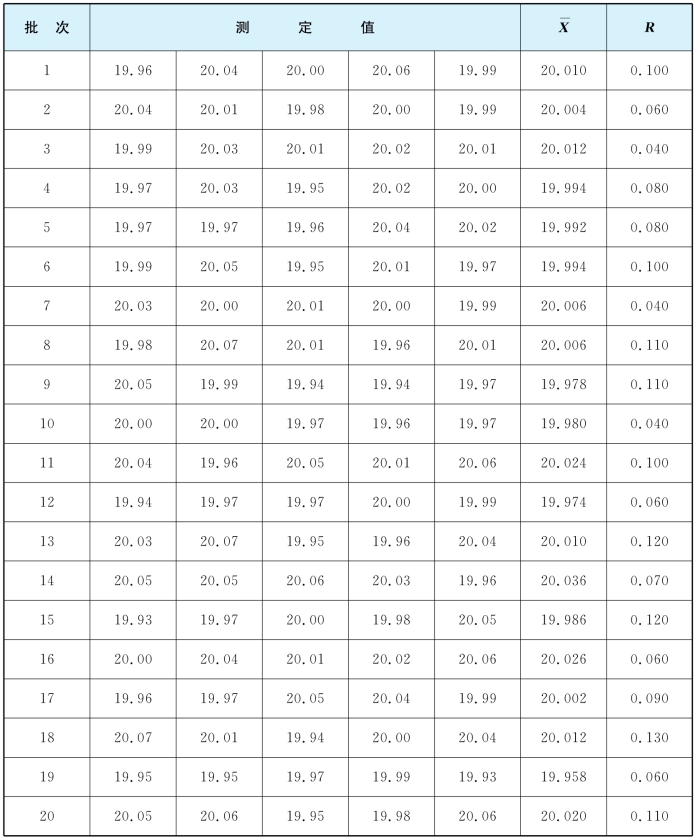

例:对加工的产品按图纸的要求进行测定,图纸要求的工件加工后的长度是20±0.1厘米,现对20个批次每批测定5个产品,数据见表5-9,请画出 -R图。

-R图。

表5-9 产品数据单位:厘米

制作 -R图的步骤如下。

-R图的步骤如下。

第一步,对于相关品质特性,要收集同一过程生产的产品数据20组以上,每组数据5个,即n=5。

第二步,对这些数据按生产的时间顺序排列,求每组的平均值 和数据的最大偏差R。

和数据的最大偏差R。

本例中, =20.001,

=20.001, =0.084。

=0.084。

第四步,计算 图中的上限控制线和下限控制线。

图中的上限控制线和下限控制线。

![]()

A2的值可通过附表查得。

本例中,UCL= +A2

+A2 =20.001+0.577×0.084=20.049,LCL=

=20.001+0.577×0.084=20.049,LCL= -A2

-A2 =20.001-0.577×0.084=19.953。

=20.001-0.577×0.084=19.953。

第五步,计算R图的上限控制线和下限控制线。

![]()

第六步,画出图形,如图5-26所示。

图5-26  -R图

-R图

2.计件控制图

计件控制图是依据数据呈二项发布作成的,只受控于一个参数p,所以,控制图只要一张就可以了。计件控制图有两种形式,如表5-10所示。下文中,n是子组中的数量,p是整个过程不合格品率(即不良率)。

(1)不合格率控制图(p图)。适用于控制对象为不合格品率或合格品率等计数品质指标的场合。p图可以用于控制不合格品率、废品率、交货延迟率、缺勤率等情况。

(2)不合格品数控制图(np图)。适用于控制对象为不合格品数的场合。设n为样本大小,p为不合格品率,则np为不合格品数。由于当样本大小n变化时,np控制图的控制线全都为凹凸状,比较麻烦,故只在样本大小一样的情况下使用此图。

表5-10 计件控制图p图和np图的中心线和上下控制限

说明:LCL如果计算为负数,则LCL=0。

p控制图的制作步骤如下。

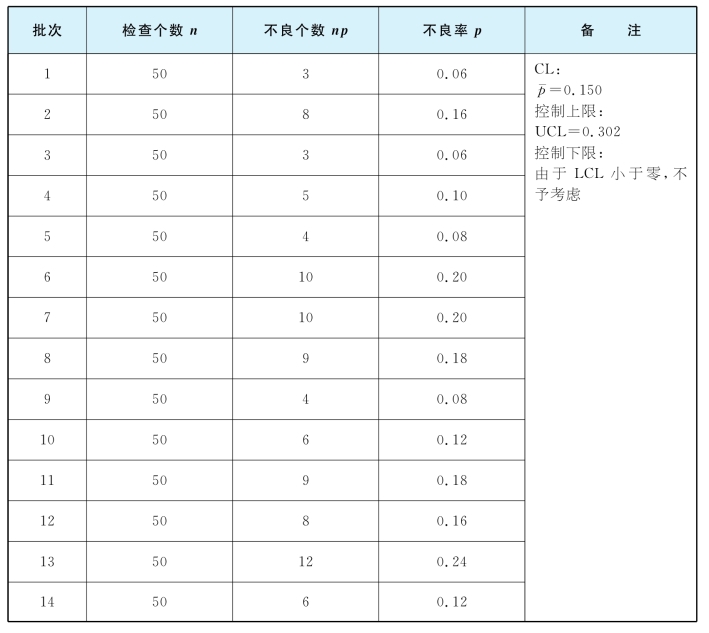

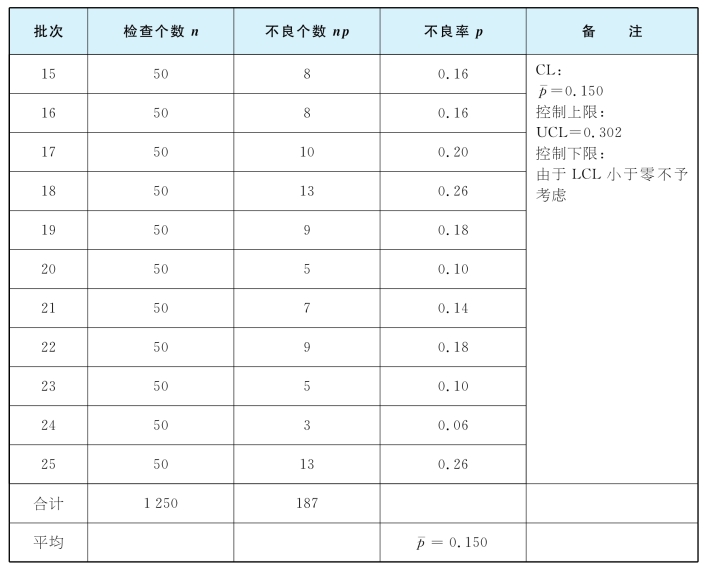

第一步,收集数据。一般至少收集20个批次以上的数据。如表5-11所示。

表5-11

续 表

第二步,计算各批次的不良率:p=不良个数/检查个数n。

第三步,计算平均不良率: =总不良个数/总检查个数=187/1 250=0.150。

=总不良个数/总检查个数=187/1 250=0.150。

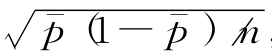

第四步,计算上下控制限: ±3

±3 ,得到UCL=0.302,由于LCL小于零不予考虑。

,得到UCL=0.302,由于LCL小于零不予考虑。

第五步,画出控制图(图省略)。

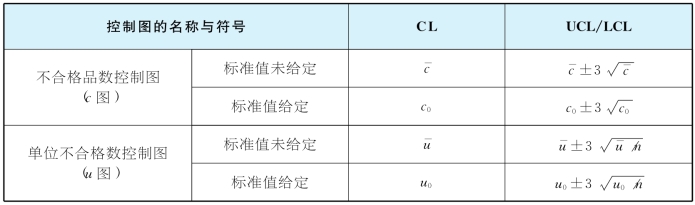

3.计点控制图

计点控制图是依据数据呈泊松分布作成的,也只受控于一个参数u,所以,控制图只要一张就可以了。计点控制图也有两种形式,如表5-12所示。下文中,n是子组中的数量,u为子组单位不合格数,c为总不合格数。

(1)不合格品数控制图(c图)。用于控制一台设备、一个零部件、一定的长度、一定的面积或任何一定的单位中所出现的不合格数目。如布匹上的疵点数,铸件上的砂眼数,设备的不合格数或故障次数,电子设备的焊接不良数,每页印刷错误数等。

(2)单位不合格数控制图(u图)。当上述一定的单位,也即样品的大小保持不变时可以用c控制图,而当样品的大小变化时则应换算为平均每单位的不合格数后再使用u控制图。例如在制造厚度为2毫米的钢板的生产过程中,一批样品是2毫米的,下一批是3毫米的,这时都应换算成为每毫米的不合格数,然后再对它进行控制。

表5-12 计点控制图u和c图的中心线和上下控制限

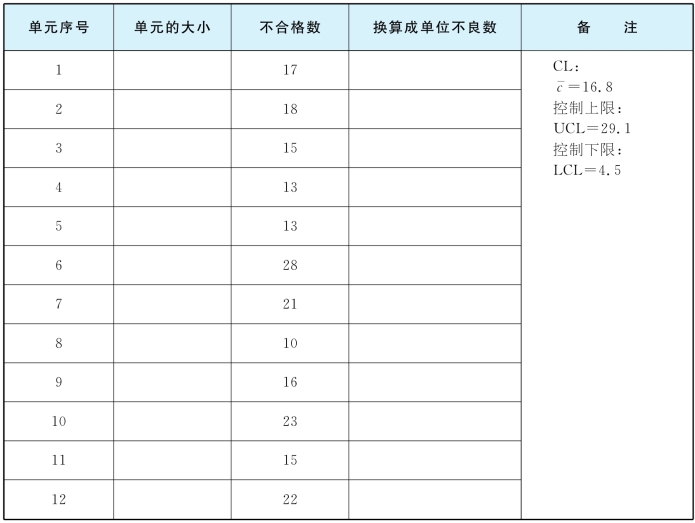

c图的制作步骤如下。

第一步,收集数据。以设定的品质控制单元来统计不良数,单元可以是单台产品、一定长度、一定面积等。如表5-13所示。

表5-13

续 表

第二步,中心线计算:

=总的不合格品数/样本数量=419/25=16.8。

=总的不合格品数/样本数量=419/25=16.8。

第三步,上下控制限计算:

UCL=16.8+3×4.1=29.1;LCL=16.8-3×4.1=4.5。

第四步,画图(省略)。

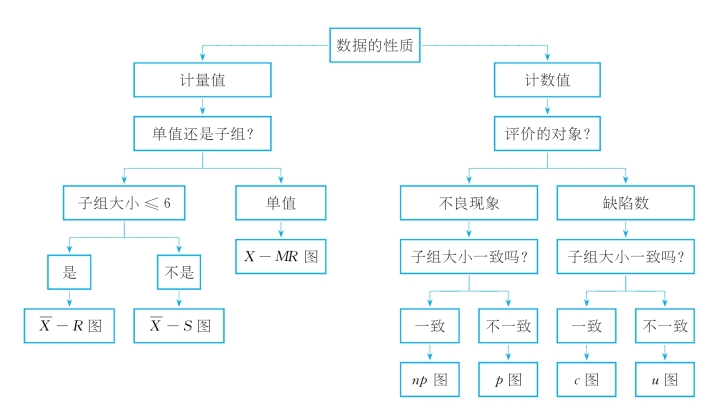

9.5 如何选择控制图

以上讲了控制图的原理和制作方法,在什么条件下选择何种控制图已在各个部分作过介绍,为了便于大家在实际工作中的应用,对如何选择控制图总结成如图5-27所示的形式。

图5-27 不同条件下控制图的选用

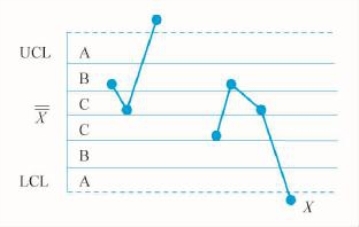

9.6 判断异常的标准

1.八种判断模式

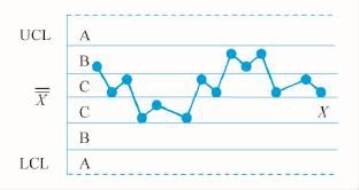

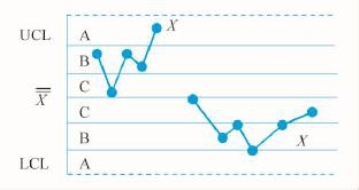

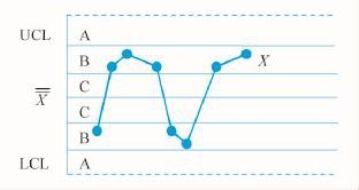

通过前文,我们知道上下控制限分别位于中心线的上下3δ距离处。为了便于判断,我们将控制图分为6个区,每个区的宽度为1δ。6个区的标号为A,B,C,C,B,A,两个A区、B区、C区分别在中心线两侧,关于中心线对称。

(1)判断异常标准有两类:

①点出界就判断为异常;

②即使点在界内但其排列不随机就判断为异常。

(2)国家标准GB/T4091—2001《常规控制图》明确给出了异常判断的八个准则,如图5-28至图5-35所示。

准则1:1个点落在A区以外。参见图5-28。

准则2:连续9个点落在中心线同一侧。参见图5-29。

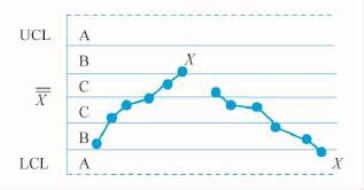

准则3:连续6个点递增或递减。参见图5-30。

准则4:连续14个点中相邻点上下交替。参见图5-31。

准则5:连续3个点中有2点落在中心线同一侧的B区以外。参见图5-32。

准则6:连续5个点中有4点落在中心线同一侧的C区以外。参见图5-33。

准则7:连续15个点在C区中心线上下。参见图5-34。

准则8:连续8个点在中心线两侧,但无一在C区中。参见图5-35。

图5-28 准则1图示

图5-29 准则2图示

图5-30 准则3图示

图5-31 准则4图示

图5-32 准则5图示

图5-33 准则6图示

图5-34 准则7图示

图5-35 准则8图示

这八种模式适用于 图和单值X图,都假定品质特性的观测值服从正态分布。那对于其他控制图如何作出判断呢?

图和单值X图,都假定品质特性的观测值服从正态分布。那对于其他控制图如何作出判断呢?

2.常规控制图判断准则的适用

对于极差和标准差图,国家标准GB/T4091—2001《常规控制图》指出:应该注意极差和标准差的分布并不是正态的,尽管在为计算控制限估计常数时,对极差和标准差的分布作了近似正态性的假设,这种假设对于经验决策程序而言还是令人满意的。

对于极差R图,国家标准GB/T4091—2001《常规控制图》指出:与控制限进行对比,检查数据点是否有失控点,或有无异常的模式或趋势。对于极差数据中可查明原因的每一个征兆,分析过程的运行,以便找出原因,进行纠正,并防止它再次出现。

对于不合格率p图,国家标准GB/T4091—2001《常规控制图》指出:p图用来确定在一段时间内所提交的平均不合格品百分数。该平均值的任何变化都应引起过程操作人员和管理者的注意。p图判断过程是否处于统计控制的方法与 图和R图相同。若所有子组点都落在适用控制图之内,并且也未呈现可查明原因的任何迹象,则称此过程处于统计控制状态。在这种情况下,取平均不合格率

图和R图相同。若所有子组点都落在适用控制图之内,并且也未呈现可查明原因的任何迹象,则称此过程处于统计控制状态。在这种情况下,取平均不合格率 为不合格率p的标准值,记为p0。

为不合格率p的标准值,记为p0。

综上所述,国家标准GB/T4091—2001《常规控制图》的八种波动可查明原因的检查模式和判断过程是否处于统计控制状态的标准,对于 图和单值X图,完全适用;对于极差图和标准差图,因为对极差和标准差的分布作了近似正态性的假设,所以,可以近似适用;对于不合格品率p图和不合格品数np图、u图和c图,同样在近似正态的假设条件下,可以适用。

图和单值X图,完全适用;对于极差图和标准差图,因为对极差和标准差的分布作了近似正态性的假设,所以,可以近似适用;对于不合格品率p图和不合格品数np图、u图和c图,同样在近似正态的假设条件下,可以适用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。