代码组及其含义:“模态代码”和“一般代码”。“模态代码”的功能在它被执行后会继续维持,而“一般代码”仅仅在收到该命令时起作用。定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。反之,像原点返回代码就叫“一般代码”。每一个代码都归属其各自的代码组。在“模态代码”里,当前的代码会被加载的同组代码替换。常用G指令代码见表4-1。

表4-1 常用G代码

续表

续表

代码解释:

(1)格式:G00 X_2_

这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。

(2)非直线切削形式的定位。我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

(3)直线定位。刀具路径类似直线切削(G01)那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

G01X(U)_Z(W)_F_

直线插补以直线方式和命令给定的移动速率从当前位置移动到命令位置。X,Z:要求移动到的位置的绝对坐标值。U,W:要求移动到的位置的增量坐标值。

格式:

G02(G03)X(U)_Z(W)_I_K_F_

G02(G03)X(U)_Z(W)_R_F_

式中:

G02——顺时针(CW);

G03——逆时针(CCW);

X,Z——在坐标系里的终点;

U,W——起点与终点之间的距离;

I,K——从起点到中心点的矢量(半径值);

R——圆弧范围(最大180°)。

坐标系能够用第二原点功能来设置。①用参数(a,6)设置刀具起点的坐标值。点“a”和“6”是机床原点与起刀点之间的距离。②在编程时用G30命令代替G50设置坐标系。③在执行了第一原点返回之后,不论刀具实际位置在哪里,碰到这个命令时刀具便移到第二原点。④更换刀具也是在第二原点进行的。

格式:

G32X(U)_Z(W)_F_

F——螺纹导程设置(mm)。

在编制切螺纹程序时应当带主轴转速RPM均匀控制的功能(G97),并且要考虑螺纹部分的某些特性。在螺纹切削方式下移动速率控制和主轴速率控制功能将被忽略。而且在送进保持按钮起作用时,其移动进程在完成一个切削循环后就停止了。

#50#6.刀具半径偏置功能(G40/G41/G42)

格式:

G41 X_Z_

G42 X_Z_

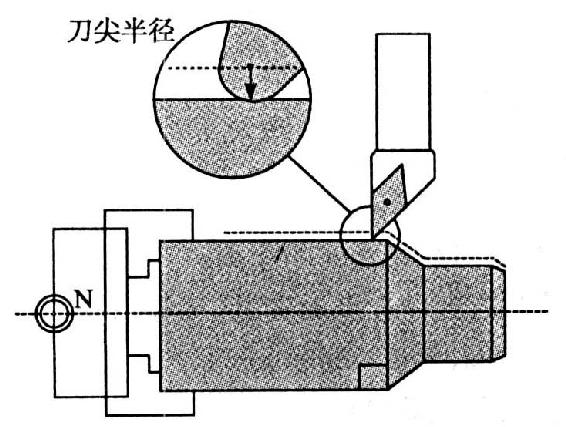

当刀具刃尖利时,切削进程按照程序指定的形状执行不会发生问题。不过,真实的刀具刃是由圆弧构成的(刀尖半径),如图4-1所示,在圆弧插补和攻螺纹的情况下刀尖半径会带来误差。

图4-1 刀尖圆弧

偏置功能:

格式:G40 G41 G42

G40:取消刀补。

G41:左刀补,刀具从程序路径左侧移动。

G42:右刀补,刀具从程序路径右侧移动。

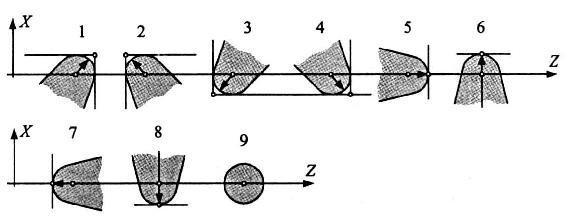

补偿的原则取决于刀尖圆弧中心的方向,它总是与切削表面法向的半径矢量不重合。因此,补偿的基准点是刀尖中心。通常,刀具长度和刀尖半径的补偿是按一个假想的刀刃为基准,因此给测量带来一些困难。把这个原则用于刀具补偿,应当分别以X和Z的基准点来测量刀具长度刀尖半径R,以及用于假想刀尖半径补偿所需的刀尖形式数(0-9),见图4-2。这些内容应当事前输入刀具偏置文件。

图4-2 刀尖圆弧半径形式

“刀尖半径偏置”应当用G00或者G01功能来下达命令或取消。不论这个命令是不是带圆弧插补,刀具不会正确移动,导致它逐渐偏离所执行的路径。因此,刀尖半径偏置的命令应当在切削进程启动之前完成;并且能够防止从工件外部起刀带来的过切现象。反之,要在切削进程之后用移动命令来执行偏置的取消。

格式:

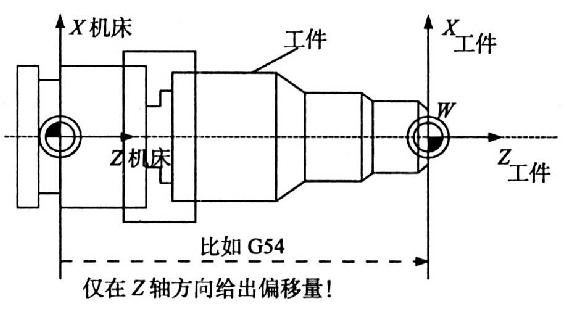

G54 X_Z_

功能:①通过使用G54-G59命令,来将机床坐标系的一个任意点设置工件坐标系。②在接通电源和完成了原点返回后,系统自动选择工件坐标系1(G54)。在有“模态”命令对这些坐标做出改变之前’它们将保持其有效性。除了这些设置步骤外,系统中还有一参数可立刻变更G54-G59的参数。工件外部的原点偏置值能够用1220号参数来传递。

图4-3 工件坐标系

格式:G70P(ns)Q(nf)

ns:精加工形状程序的第一个段号;

nf:精加工形状程序的最后一个段号。

功能:用G71、G72或G73粗车削后,G70精车削。

格式:

G71U(Δd)R(e)

G71P(ns)Q(nf)U(Au)W(Δw)F(f)S(s)T(t)

N(ns)……

……

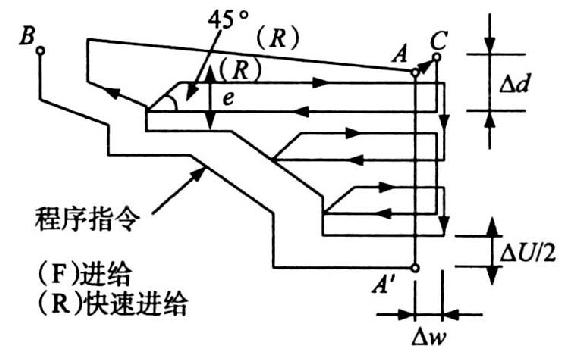

Δd:切削深度(半径指定);不指定正负符号。切削方向依照AA′的方向决定,在另一个值指定前不会改变。

e:退刀行程。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(N0.0718)指定。

ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。

Δu:方向精加工预留量的距离及方向。(直径/半径)

Δw:方向精加工预留量的距离及方向。

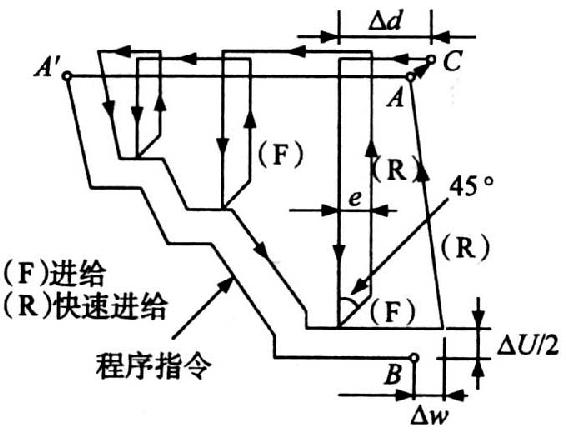

功能:如果在图4-4用程序决定A至A′至B的精加工形状,用Δd(切削深度)车掉指定的区域,留精加工预留量Δu/2及Δu。

图4-4 G71循环

格式:

G72W(Δd)R(e)

G72P(ns)Q(nf)U(Au)W(Δw)F(f)S(s)T(t)

Δt,e,ns,nf,Au,Δw,f,s及t的含义与G71相同。

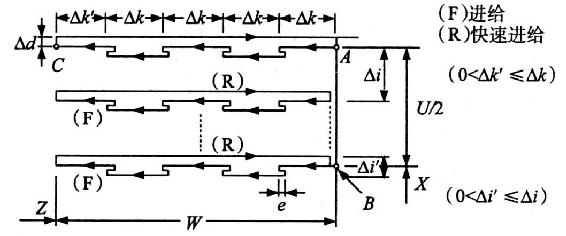

功能:如图4-5所示,除了是平行于X轴外,本循环与G71相同。

图4-5 G72循环

格式:

G73U(Δi)W(Δk)R(d)

G73P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t)

N(ns)……

……沿AA′B的程序段号

N(nf)……

Δi:X轴方向退刀距离(半径指定),FANUC系统参数(NO.0719)指定。

Δk:Z轴方向退刀距离(半径指定),FANUC系统参数(NO.0720)指定。

d:分割次数。这个值与粗加工重复次数相同,FANUC系统参数(NO.0719)指定。

ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。

Δu:X方向精加工预留量的距离及方向。(直径/半径)

Δw:Z方向精加工预留量的距离及方向。

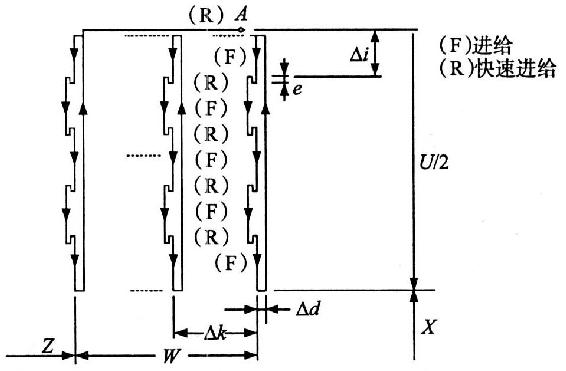

功能:本功能用于重复切削一个逐渐变换的固定形式,用本循环可有效地切削一个用粗加工锻造或铸造等方式已经加工成型的工件,如图4-6所示。

图4-6 G73循环

格式:

G74 R(e)

G74 X(u)Z(w)P(Δi)Q(Δk)R(Δd)F(f)

e:后退量。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0722)指定。

x:B点的X坐标。

u:从a至b增量。

z:c点的Z坐标。

w:从A至C增量。

Δi:X方向的移动量。

Δk:Z方向的移动量。

Δd:在切削底部的刀具退刀量。Δd的符号一定是(+)。但是,如果X(u)及Δi省略,可用所要的正负符号指定刀具退刀量。

f:进给率。

功能:如图4-7所示在本循环可处理断削,如果省略X(u)及P,结果只在Z轴操作,用于钻孔。

图4-7 G74循环

格式:

G75 R(e)

G75 X(u)Z(w)P(Δi)Q(Δk)R(Δd)F(f)

功能:以下指令操作如图4-8所示,除X用Z代替外与G74相同,在本循环可处理断削,可在X轴割槽及X轴啄式钻孔。

图4-8 G7S循环

格式:

G76 P(m)(r)(a)Q(Δdmin)R(d)

G76 X(u)Z(w)R(i)P(k)Q(Δd)F(f)

精加工重复次数(1~99)。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0723)指定。

r:倒角量。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0109)指定。

a:刀尖角度。可选择80°、60°、55°、30°、29°、0°,用2位数指定。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0724)指定。如:P(02/m、12/r、60/a)。

Δdmin:最小切削深度。本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0726)指定。

i:螺纹部分的半径差。如果i=0,可作一般直线螺纹切削。

k:螺纹高度。这个值在Z轴方向用半径值指定。

Δd:第一次的切削深度(半径值)。

l:螺纹导程(与G32相同)。

功能:螺纹切削循环。

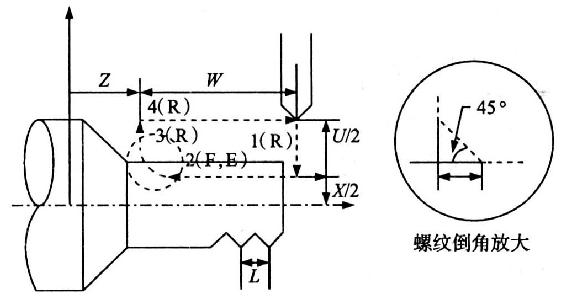

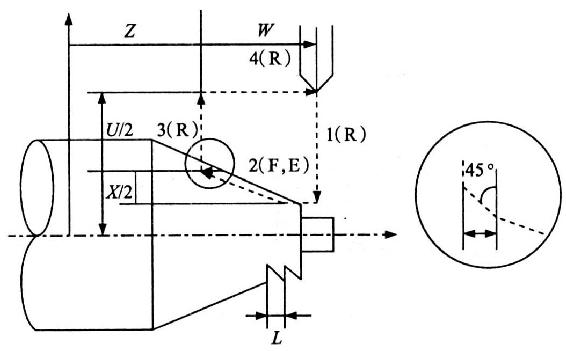

格式:

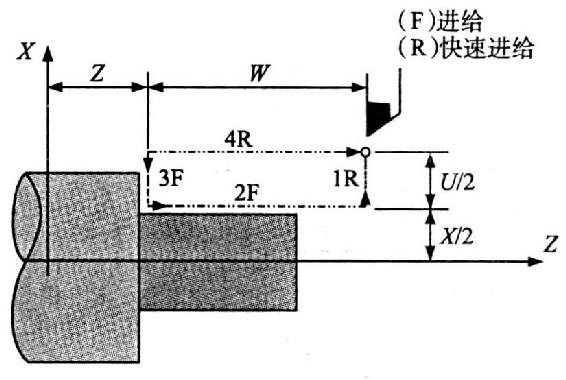

直线切削循环G90 X(U)_Z(W)_F_

按开关进入单一程序块方式,操作完成如图4-9所示1→2→3→4路径的循环操作。U和W的正负号(+/-)在增量坐标程序里是根据1和2的方向改变的。

图4-9 G90循环

锥体切削循环:G90 X(U)_Z(W)_R_F_;

必须指定锥体的“R”值。切削功能的用法与直线切削循环类似。

直螺纹切削循环:G92 X(U)_Z(W)_F_

螺纹范围和主轴RPM稳定控制(G97)类似于G32(切螺纹),在这个螺纹切削循环里,切螺纹的退刀有可能如图4-10、图4-11的操作;倒角长度根据所指派的参数在0.1L~12.1L的范围里设置为0.1L个单位。

图4-10 G92循环1

图4-11 G92循环2

锥螺纹切削循环:G92 X(U)_Z(W)_R_F_;

格式:

平台阶切削循环:G94 X(U)_Z(W)_F_;

锥台阶切削循环:G94 X(U)_Z(W)_R_F_;

功能:台阶切削,见图4-12、图4-13所示。

图4-12 G94循环1

图4-13 G94循环2

CNC车床用调整步幅和修改RPM的方法让速率划分成低速和高速区;在每一个区内的速率可以自由改变。

G96的功能是执行线速度控制,并且只通过改变RPM来控制相应的工件直径变化时维持稳定的切削速率。

G97的功能是取消线速度控制,并且仅仅控制RPM的稳定。设置位移量(G98/G99):

切削位移能够用G98代码来指派每分钟的位移(mm/min),或者用G99代码来指派每转位移(mm/r);这里G99的每转位移在NC车床里是用于编程的,见图4-14。

图4-14 设置位移量

每分钟的移动速率(mm/min)=每转位移速率(mm/r)×主轴RPM

FANUC常用的M功能代码见表4-2。

表4-2 常用M功能代码

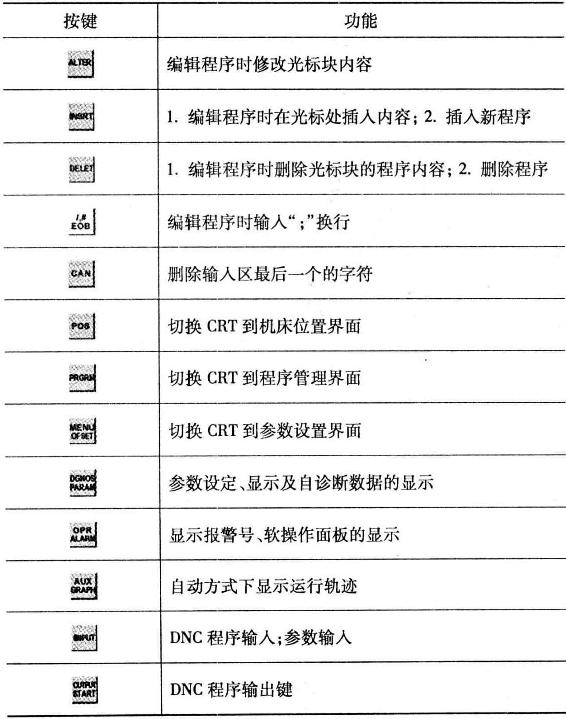

数控车床的数控系统操作面板如图4-15所示。它是由CRT显示器和MDI键盘两部分组成。

图4-15 FANUC 0 系列CRT/MDI键盘

表4-3 键盘说明

续表

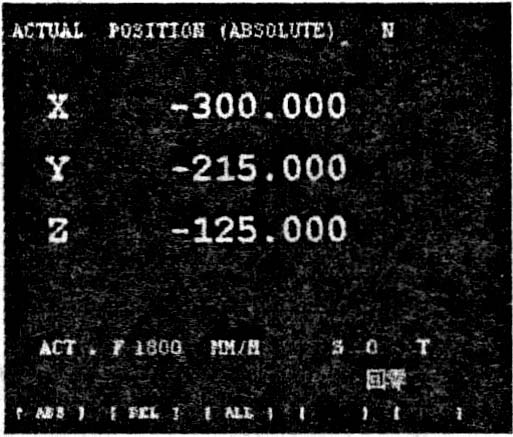

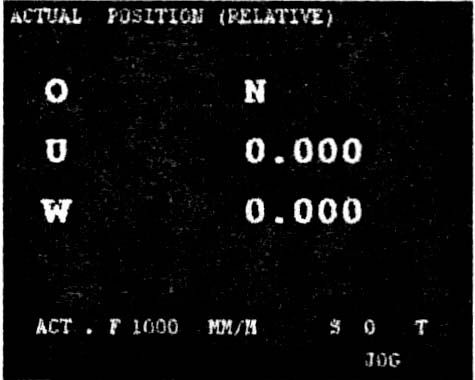

按下 进入机床位置界面。按下[ABS]、[REL]、[ALL]对应的软键分别显示绝对位置(图4-16)、相对位置(图4-17)和所有位置(图4-18)。

进入机床位置界面。按下[ABS]、[REL]、[ALL]对应的软键分别显示绝对位置(图4-16)、相对位置(图4-17)和所有位置(图4-18)。

图4-16 显示绝对位置

图4-17 显示相对位置

图4-18 显示所有位置

坐标下方显示进给速度F、转速S、当前刀具T、机床状态(如“回零”)。

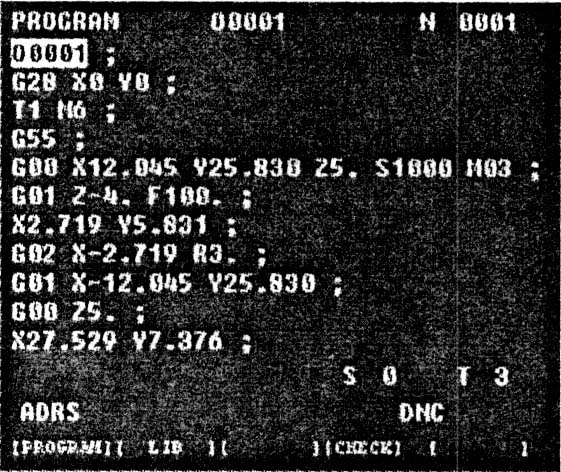

(1)选择一个数控程序。将MODE旋钮置于EDIT挡或AUT0挡,在MDI键盘上按 键,进入编辑页面,按

键,进入编辑页面,按 键入字母“0”;按数字键键入搜索的号码:XXXX(搜索号码为数控程序目录中显示的程序号);按CURSOR

键入字母“0”;按数字键键入搜索的号码:XXXX(搜索号码为数控程序目录中显示的程序号);按CURSOR 开始搜索。找到后,“OXXXX”显示在屏幕右上角程序号位置,NC程序显示在屏幕上。

开始搜索。找到后,“OXXXX”显示在屏幕右上角程序号位置,NC程序显示在屏幕上。

图4-19 显示当前程序

图4-20 显示程序列表

(2)删除一个数控程序。将MODE旋钮置于EDIT挡,在MDI键盘上按 键,进入编辑页面,按

键,进入编辑页面,按 键入字母“0”;按数字键键入要删除的程序的号码:XXXX;按

键入字母“0”;按数字键键入要删除的程序的号码:XXXX;按 键,程序即被删除。

键,程序即被删除。

(3)新建一个NC程序。将MODE旋钮置于EDIT挡,在MDI键盘上按 键,进入编辑页面,按

键,进入编辑页面,按 |键入字母“0”;按数字键键入程序号。按

|键入字母“0”;按数字键键入程序号。按 键,若所输入的程序号已存在,将此程序设置为当前程序,否则新建此程序。

键,若所输入的程序号已存在,将此程序设置为当前程序,否则新建此程序。

注:MDI键盘上的数字/字母键,第一次按下时输入的是字母,以后再按下时均为数字。若要再次输入字母,须先将输入域中已有的内容显示在CUT界面上(按 键,可将输入域中的内容显示在CRT界面上)。

键,可将输入域中的内容显示在CRT界面上)。

(4)删除全部数控程序。将MODE旋钮置于EDIT挡,在MDI键盘上按 键,进入编辑页面,按

键,进入编辑页面,按 键入字母“0”;按

键入字母“0”;按 键键入按

键键入按 键键入“9999”;按

键键入“9999”;按 键。

键。

将MODE旋钮置于EDIT挡,在MDI键盘上按 键,进入编 辑页面,选定了一个数控程序后,此程序显示在CRT界面上,可对数控程序进行编辑操作。

键,进入编 辑页面,选定了一个数控程序后,此程序显示在CRT界面上,可对数控程序进行编辑操作。

(1)移动光标。按PAGE 或

或 翻页,按CURSOR

翻页,按CURSOR 或

或 移动光标。

移动光标。

(2)插入字符。先将光标移到所需位置,按下MDI键盘上的数字/字母键,将代码输入到输入域中,按: 键,把输入域的内容插入到光标所在代码后面。

键,把输入域的内容插入到光标所在代码后面。

(3)删除输入域中的数据。按 键用于删除输入域中的数据。

键用于删除输入域中的数据。

(4)删除字符。先将光标移到所需删除字符的位置,按 键,删除光标所在的代码。

键,删除光标所在的代码。

(5)查找。输入需要搜索的字母或代码;按CURSOR 开始在当前数控程序中光标所在位置后搜索(代码可以是:一个字母或一个完整的代码。例如:“N0010”,“M”等)。如果此数控程序中有所搜索的代码,则光标停留在找到的代码处;如果此数控程序中光标所在位置后没有所搜索的代码,则光标停留在原处。

开始在当前数控程序中光标所在位置后搜索(代码可以是:一个字母或一个完整的代码。例如:“N0010”,“M”等)。如果此数控程序中有所搜索的代码,则光标停留在找到的代码处;如果此数控程序中光标所在位置后没有所搜索的代码,则光标停留在原处。

(6)替换。先将光标移到所需替换字符的位置,将替换成的字符通过MDI键盘输入到输入域中,按 键,把输入域的内容替代光标所在的代码。

键,把输入域的内容替代光标所在的代码。

连续按下 可以在各参数界面中切换。用PAGE

可以在各参数界面中切换。用PAGE 或

或 键在同一坐标界面翻页;用CURSOR

键在同一坐标界面翻页;用CURSOR 或

或 选择所需修改的参数;按MDI键盘输入新参数值;按

选择所需修改的参数;按MDI键盘输入新参数值;按 依次逐字符删除输入域中的内容;按

依次逐字符删除输入域中的内容;按 键,把输入域中间的内容输入到所指定的位置。

键,把输入域中间的内容输入到所指定的位置。

注:输入数值时需输入小数点,如X-100.00,须输入“X-100.00”;若输入“X-100”,则系统默认为X-0.100。

下面分别说明各参数的输入方法。

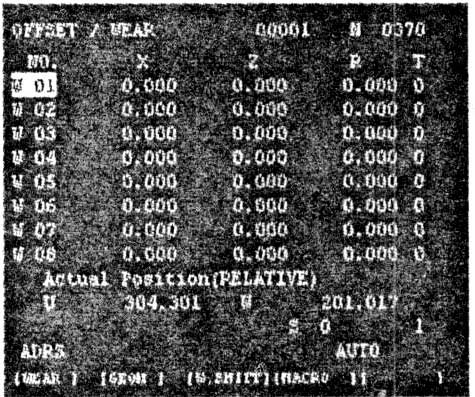

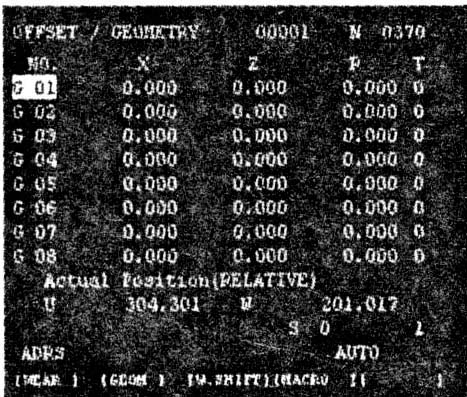

车床的刀具补偿包括刀具的磨损量补偿参数和形状补偿参数,两者之和构成车刀偏置量补偿参数,设定后可在数控程序中调用。在设置车床刀具补偿参数时可通过按下 按钮切换刀具磨损补偿和刀具形状补偿的界面。刀具使用一段时间后磨损,会使产品尺寸产生误差,因此需要对刀具设定磨损量补偿。步骤如下:

按钮切换刀具磨损补偿和刀具形状补偿的界面。刀具使用一段时间后磨损,会使产品尺寸产生误差,因此需要对刀具设定磨损量补偿。步骤如下:

图4-21 设定页面

图4-22 设定页面

将操作面板中MODE旋钮切换到非DNC挡;按下 直到进入磨损量参数设定页而,如图4-21;选择要修改的补偿参数编号,按下MDI键盘,输入地址字(X/Z/R/T)和补偿值到输入域(如“X10.0”),按

直到进入磨损量参数设定页而,如图4-21;选择要修改的补偿参数编号,按下MDI键盘,输入地址字(X/Z/R/T)和补偿值到输入域(如“X10.0”),按 键,把输入域中的补偿值输入到指定位置。

键,把输入域中的补偿值输入到指定位置。

同样的方法进入形状补偿参数设定页面(图4-22)设置形状补偿。

注:输入车刀磨损量补偿参数和形状补偿参数时,须保证两者对应值和车刀相对于标刀的偏置量。

同样的方法进入刀具形状补偿参数设定页面(图4-22)设置形状补偿。

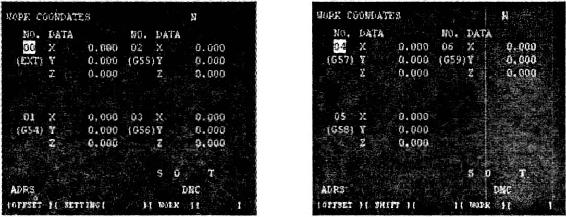

用于铣床、加工中心及标准车床。以设置工件坐标G58X-100.00Y-200.00Z-300.00为例。

用PAGE 或

或 在No1-No3坐标系页面和No4-No6坐标系页面(图4-23)之间切换。

在No1-No3坐标系页面和No4-No6坐标系页面(图4-23)之间切换。

图4-23 No1-No6分别对应G54-G59

用CURSOR 或

或 选择所需的坐标系G58;输入地址字(X/Y/Z)和数值到输入域,即“X-100.00”。按

选择所需的坐标系G58;输入地址字(X/Y/Z)和数值到输入域,即“X-100.00”。按 键,把输入域中的内容输入到所指定的位置;再分别输入“Y-200.00”按

键,把输入域中的内容输入到所指定的位置;再分别输入“Y-200.00”按 键,“Z-300.00”按

键,“Z-300.00”按 键,即完成了工件坐标原点的设定。

键,即完成了工件坐标原点的设定。

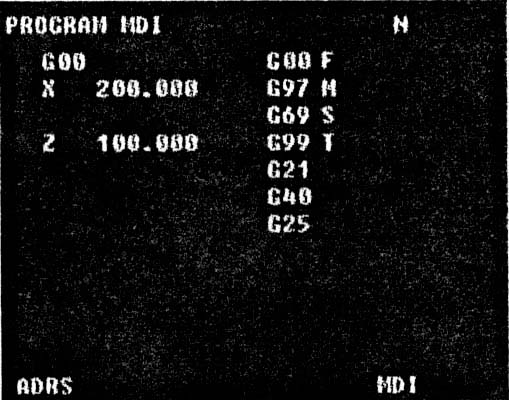

(1)将控制面板上MODE旋钮 切换到MDI模式,进行MDI操作。

切换到MDI模式,进行MDI操作。

(2)在MDI键盘上按 键,进入编辑页面。如图4-24所示。

键,进入编辑页面。如图4-24所示。

(3)输入程序指令:在MDI键盘上按下数字/字母键,第一次按下为字母输出,其后按下均为数字输出。按 键,删除输入域中最后一个字符。若重复输入同一指令字,后输入的数据将覆盖前输入的数据。

键,删除输入域中最后一个字符。若重复输入同一指令字,后输入的数据将覆盖前输入的数据。

(4)按键盘上 键,将输入域中的内容输入到指定位置。CRT界面如图4-23所示。

键,将输入域中的内容输入到指定位置。CRT界面如图4-23所示。

(5)按 键,已输入的MDI程序被清空。

键,已输入的MDI程序被清空。

(6)输入完整数据指令后,按循环启动按钮 运行程序。运行结束后CRT界面上的数据被清空。如图4-24所示。

运行程序。运行结束后CRT界面上的数据被清空。如图4-24所示。

图4-24 编辑页面

图4-25 编辑页面

对于相同系统的数控车床,其操作方法基本相同。数控车床的操作面板由上下两部分组成,上半部分为数控系统操作面板,下半部分为机床操作面板。见图4-26。

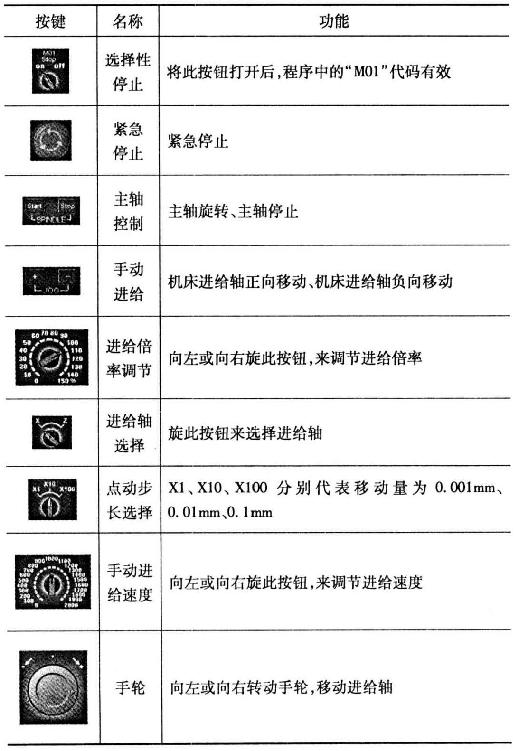

FANUC 0 标准车床操作面板各按键的名称及功能见表4-4面板说明。

图4-26 FANUC O 标准车床面板

表4-4 面板说明

续表

检查急停按钮是否松开至 状态,若未松开,按下急停按钮

状态,若未松开,按下急停按钮 ,将其松开。

,将其松开。

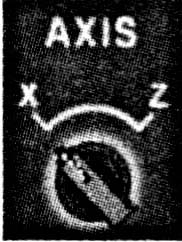

将MODE旋钮拨到REF挡,如图4-27所示。先将X轴方向回零,在回零模式下,将操作面板上的AXIS旋钮置于X挡,如图4-28所示;按下 加号按钮,此时X轴将回零,相应操作面板上X轴的指示灯亮,如图4-29所示,同时CRT上的X变为“390.000”;按下AXIS旋钮,使其置于Z挡,按下

加号按钮,此时X轴将回零,相应操作面板上X轴的指示灯亮,如图4-29所示,同时CRT上的X变为“390.000”;按下AXIS旋钮,使其置于Z挡,按下 加号按钮,可以将Z轴回零,此时CRT和操作面板上的指示灯如图4-30所示。

加号按钮,可以将Z轴回零,此时CRT和操作面板上的指示灯如图4-30所示。

图4-27

图4-28

图4-29

图4-30

编制数控程序采用工件坐标系,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。

下面具体说明车床对刀的方法。其中将工件右端面中心点设为工件坐标系原点。

将工件上其他点设为工件坐标系原点的对刀方法类似。

试切法对刀是用所选的刀具试切零件的外圆和右端面,经过测量和计算得到零件端面中心点的坐标值。

图4-31

(1)以卡盘底面中心为机床坐标系原点。刀具参考点在X轴方向的距离为XT,在Z轴方向的距离为ZT。将操作面板中MODE旋钮切换到JOG上。按下MDI键盘的 按钮,此时CRT界面上显示坐标值,利用AXIS旋钮

按钮,此时CRT界面上显示坐标值,利用AXIS旋钮 和操作面板上的按钮

和操作面板上的按钮 ,将机床移动到如图4-31所示大致位置。

,将机床移动到如图4-31所示大致位置。

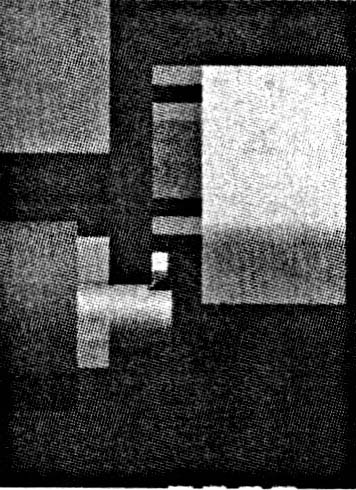

按下 中的“Start”按钮,使主轴转动,将AXIS旋钮置于Z挡,按下

中的“Start”按钮,使主轴转动,将AXIS旋钮置于Z挡,按下 的负向移动按钮,用所选刀具切削工件外圆,如图4-32所示。按下MDI键盘上的按钮

的负向移动按钮,用所选刀具切削工件外圆,如图4-32所示。按下MDI键盘上的按钮 ,使CRT界面显示坐标值,按软键“ALL”,如图4-35所示,读出CRT界面上显示的MA-CHINE的X的坐标(MACHINE中显示的是相对于刀具参考点的坐标),记为X1(应为负值)。按下

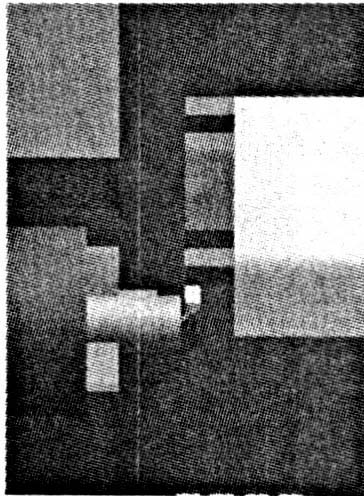

,使CRT界面显示坐标值,按软键“ALL”,如图4-35所示,读出CRT界面上显示的MA-CHINE的X的坐标(MACHINE中显示的是相对于刀具参考点的坐标),记为X1(应为负值)。按下 的正向移动按钮,将刀具退至如图4-33所示位置,将AXIS旋钮置于X挡,按下

的正向移动按钮,将刀具退至如图4-33所示位置,将AXIS旋钮置于X挡,按下 的负向移动按钮,切削工件端面,如图4-34所示。记下CRT界面上显示的MACHINE的Z的坐标(MACHINE中显示的是相对于刀具参考点的坐标),记为Z1(应为负值)。按下

的负向移动按钮,切削工件端面,如图4-34所示。记下CRT界面上显示的MACHINE的Z的坐标(MACHINE中显示的是相对于刀具参考点的坐标),记为Z1(应为负值)。按下 中的“Stop”按钮,使主轴停止转动,测量切削外圆记下右面对话框中对应的X的值(即工件直径)。坐标值X1减去“测量”中读取的直径值,再加上机床坐标系原点到刀具参考点在X方向的距离,即Z1-X2+记为加上机床坐标系原点到刀具参考点在Z方向的距离,即Z1+ZT,记为Z。(X,Z)即为工件坐标系原点在机床坐标系中的坐标值。

中的“Stop”按钮,使主轴停止转动,测量切削外圆记下右面对话框中对应的X的值(即工件直径)。坐标值X1减去“测量”中读取的直径值,再加上机床坐标系原点到刀具参考点在X方向的距离,即Z1-X2+记为加上机床坐标系原点到刀具参考点在Z方向的距离,即Z1+ZT,记为Z。(X,Z)即为工件坐标系原点在机床坐标系中的坐标值。

(2)以刀具参考点为机床坐标系原点。将操作面板中MODE旋钮切换到JOG上。按下MDI键盘的 按钮,此时CRT界面上显示坐标值,利用AXIS旋钮

按钮,此时CRT界面上显示坐标值,利用AXIS旋钮 和操作面板上的按钮

和操作面板上的按钮 ,将机床移动到如图4-31所示大致位置。按下

,将机床移动到如图4-31所示大致位置。按下 中的“Start”按钮,使主轴转动,将AXIS旋钮置于Z挡,按下

中的“Start”按钮,使主轴转动,将AXIS旋钮置于Z挡,按下 的负向移动按钮,用所选刀具试切工件外圆,记下此时MACHINE中的X坐标,记为X1,如图4-32所示。

的负向移动按钮,用所选刀具试切工件外圆,记下此时MACHINE中的X坐标,记为X1,如图4-32所示。

按下 的正向移动按钮,将刀具退至如图4-33所示位置,将AXIS旋钮置于X挡,按下

的正向移动按钮,将刀具退至如图4-33所示位置,将AXIS旋钮置于X挡,按下 的负向移动按钮,试切工件端面,记下此时MACHINE中的Z坐标值,记为,如图4-34所示。

的负向移动按钮,试切工件端面,记下此时MACHINE中的Z坐标值,记为,如图4-34所示。

图4-32

图4-33

图4-34

图4-35

按下 中的“Stop”按钮,使主轴停止转动,测量试切外圆时所切线段,记下右边对话框中对应的X的值(即直径),记为X2;坐标值X1减去“测量”中读取的直径值X2,即X1-X2,记为坐标值减去端面坐标值“0”,即Z1-0,记为Z;(X,Z)即为工件坐标系原点在机床坐标系中的坐标值。

中的“Stop”按钮,使主轴停止转动,测量试切外圆时所切线段,记下右边对话框中对应的X的值(即直径),记为X2;坐标值X1减去“测量”中读取的直径值X2,即X1-X2,记为坐标值减去端面坐标值“0”,即Z1-0,记为Z;(X,Z)即为工件坐标系原点在机床坐标系中的坐标值。

在数控车床操作中经常通过设置刀具偏移的方法对刀。但是在使用这个方法时不能使用G54-G59设置工件坐标系。G54-G59的各个参数均设为0。

设置刀具偏移:①先用所选刀具切削工件外圆,然后保持工轴方向不移动,沿1轴退出,再按下 中的“Stop”按钮,使主轴停止转动,按下菜单“测量/坐标测量”,得到试切后的工件直径记为X1,按下MDI键盘上的

中的“Stop”按钮,使主轴停止转动,按下菜单“测量/坐标测量”,得到试切后的工件直径记为X1,按下MDI键盘上的 键,进入形状补偿参数设定界面,将光标移到与刀位号相对应的位置后输入MXX1,按

键,进入形状补偿参数设定界面,将光标移到与刀位号相对应的位置后输入MXX1,按 键,系统计算出X轴长度补偿值后自动输入到指定参数。②试切工件端面,保持Z轴方向不移动沿X轴退出。把端面在工件坐标系中的Z坐标值记为Z1(此处以工件端面中心点为工件坐标系原点,则Z1为0),按下MDI键盘上的

键,系统计算出X轴长度补偿值后自动输入到指定参数。②试切工件端面,保持Z轴方向不移动沿X轴退出。把端面在工件坐标系中的Z坐标值记为Z1(此处以工件端面中心点为工件坐标系原点,则Z1为0),按下MDI键盘上的 键,进入形状补偿参数设定界面,将光标移到与刀位号相对应的位置后输入MZZ1,按

键,进入形状补偿参数设定界面,将光标移到与刀位号相对应的位置后输入MZZ1,按 键,系统计算出Z轴长度补偿值后自动输入到指定参数。

键,系统计算出Z轴长度补偿值后自动输入到指定参数。

车床的刀架上可以同时放置多把刀具,需要对每把刀进行对刀操作。采用试切法或自动设置坐标系法完成对刀后,可通过设置偏置值完成其他刀具的对刀,下面介绍在使用G54-G59设置工件坐标系时多把刀具对刀办法。

首先,选择其中一把刀为标准刀具,按图4-31的介绍完成对刀。然后按以下步骤操作:按 键,使CRT界面显示坐标值。按PAGE

键,使CRT界面显示坐标值。按PAGE ,切换到显示相对坐标系(图4-36)。用选定的标准刀接触工件端面,保持Z轴在原位将当前的Z轴位置设为相对零点(按

,切换到显示相对坐标系(图4-36)。用选定的标准刀接触工件端面,保持Z轴在原位将当前的Z轴位置设为相对零点(按 键,再按

键,再按 ,则当前Z轴位置设为相对零点)。把需要对刀的刀具转到加工刀具位置,让它接触到同一端面,读此时的Z轴相对坐标值,这个数值就是这把刀具相对标准刀具的Z轴长度补偿。把这个数值输入到形状补偿界面中与刀号相对应的参数中。

,则当前Z轴位置设为相对零点)。把需要对刀的刀具转到加工刀具位置,让它接触到同一端面,读此时的Z轴相对坐标值,这个数值就是这把刀具相对标准刀具的Z轴长度补偿。把这个数值输入到形状补偿界面中与刀号相对应的参数中。

再用标准刀接触零件外圆,保持X轴不移动时将当前X轴的位置设为相对零点(按 键,再按

键,再按 ),此时CRT界面如图4-36所示。换刀后,将刀具在外圆相同位置接触,此时显示的X轴相对值,即为该刀相对于标准刀具的X轴长度补偿。把这个数值输入到形状补偿界面中与刀号相对应的参数中(为保证刀尖准确接触,可采用增量进给方式或手轮进给方式)。此时CRT界面如图4-37所示,所显示的值即为偏置值。

),此时CRT界面如图4-36所示。换刀后,将刀具在外圆相同位置接触,此时显示的X轴相对值,即为该刀相对于标准刀具的X轴长度补偿。把这个数值输入到形状补偿界面中与刀号相对应的参数中(为保证刀尖准确接触,可采用增量进给方式或手轮进给方式)。此时CRT界面如图4-37所示,所显示的值即为偏置值。

图4-36

图4-37

将控制面板上MODE旋钮切换到JOG上。配合移动按钮 和AXIS旋钮

和AXIS旋钮 快速准确地移动机床。按下

快速准确地移动机床。按下 按钮,控制主轴的转动、停止。

按钮,控制主轴的转动、停止。

注:刀具切削零件时,主轴需转动。加工过程中刀具与零件发生非正常碰撞后(非正常碰撞包括车刀的刀柄与零件发生碰撞等),系统弹出警告对话框,同时主轴自动停止转动,调整到适当位置,继续加工时需再次按下 中的“Start”按钮,使主轴重新转动。

中的“Start”按钮,使主轴重新转动。

在手动/连续加工或在对刀需精确调节主轴位置时’可用旋转(手轮)方式调节。将控制面板上MODE旋钮切换到STEP/HAN-DLE上。配合移动按钮 和步进量调节旋钮

和步进量调节旋钮 ,使用旋转(手轮)精确调节机床。其中X1为0.001mm,X10为0.01mm,X100为0.1mm。按下

,使用旋转(手轮)精确调节机床。其中X1为0.001mm,X10为0.01mm,X100为0.1mm。按下 按钮,来控制主轴的转动、停止。

按钮,来控制主轴的转动、停止。

注:“STEP”是点动;“HANDLE”是手轮移动。

(1)自动加工流程。①检查机床是否机床回零。若未回零,先将机床回零。②导入数控程序或自行编写一段程序。③检查控制面板上MODE旋钮是否置于AUTO挡,若未置于AUT0挡,向左或向右旋转MODE旋钮,将其置于AUTO挡,进入自动加工模式。

④按 中的“Start”按钮,数控程序开始运行。

中的“Start”按钮,数控程序开始运行。

(1)检查机床是否机床回零。若未回零,先将机床回零。

(2)导入数控程序或自行编写一段程序。

(3)检查控制面板上MODE旋钮是否置于AUTO挡,若未置于AUTO挡,则用鼠标左键或右键按下MODE旋钮,将其置于AU-T0挡,进入自动加工模式。

(4)将选择单步开关 置“ON”上。

置“ON”上。

(5)按: 中的“Start”按钮,数控程序开始运行。

中的“Start”按钮,数控程序开始运行。

注:自动/单段方式执行每一行程序均需按下一次 中的“Start”中的“Start”

中的“Start”中的“Start” 按钮,选择跳过开关

按钮,选择跳过开关 置“ON”上,数控程序中的跳过符号“/”有效。将M01Stop开关

置“ON”上,数控程序中的跳过符号“/”有效。将M01Stop开关 置于“ON”位置上,“M01”代码有效。

置于“ON”位置上,“M01”代码有效。

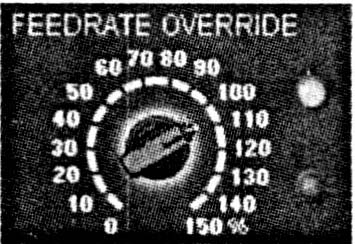

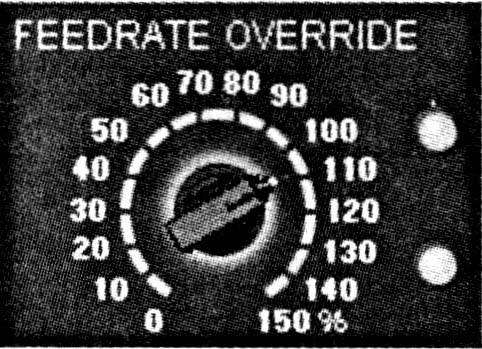

根据需要调节进给速度(F)调节旋钮 ,来控制数控程序运行的进给速度,调节范围从0-150%。若此时将控制面板上MODE旋钮切换到DRY RUN上,则表示此时是以G00速度进给。按

,来控制数控程序运行的进给速度,调节范围从0-150%。若此时将控制面板上MODE旋钮切换到DRY RUN上,则表示此时是以G00速度进给。按 键,可使程序重置。

键,可使程序重置。

NC程序导入后,可检查运行轨迹。将操作面板的MODE旋钮切换到AUTO挡或DRY RUN挡,按下控制面板中 命令,转入检查运行轨迹模式;再按下操作面板上按钮

命令,转入检查运行轨迹模式;再按下操作面板上按钮 中的“Start”,即可观察数控程序的运行轨迹。

中的“Start”,即可观察数控程序的运行轨迹。

注:检查运行轨迹时,暂停运行、停止运行、单段执行等同样有效。

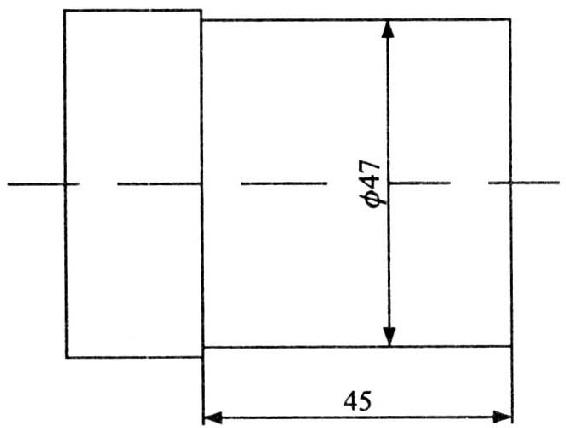

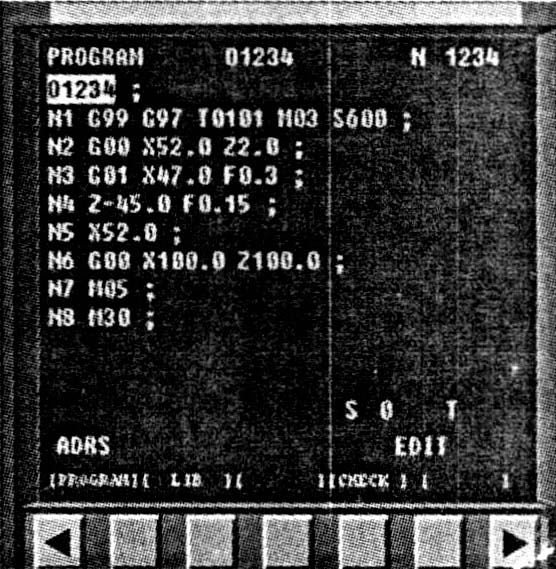

例4-1下面以一个简单的车削外圆的实例来说明,见图4-38。

图4-38 车外圆

01234;

N1 G99 G97 T0101 M03 S600;

N2 G00 X52.0 Z2.0;

N3 G01 X47.0 F0.3;

N4 Z-45.0 F0.15;

N5 X52.0;

N6 G00 X100.0 Z100.0;

N7 M05;

N8 M30;

(1)回参考点。打开急停按钮,在“MODE”方式下将功能按钮指向“REF”,分别按“X”、“Z”和“+”号,车床回参考点,如图4-39。回参考点后,“+X”和“+Z”键上的指示灯亮。

(2)输入编写程序。将功能按钮选择到“EDIT”状态,按下 按钮,进入程序编辑状态。在“MDI”键盘上依次输入编写的程序。

按钮,进入程序编辑状态。在“MDI”键盘上依次输入编写的程序。

如:输入“01234”后按 键,按;

键,按; 键,再按

键,再按 键,即输入一个程序段,其余程序段的输入方法一样。程序输入完毕按

键,即输入一个程序段,其余程序段的输入方法一样。程序输入完毕按 4-40所示。

4-40所示。

图4-39 回参考点

图4-40 程序输入

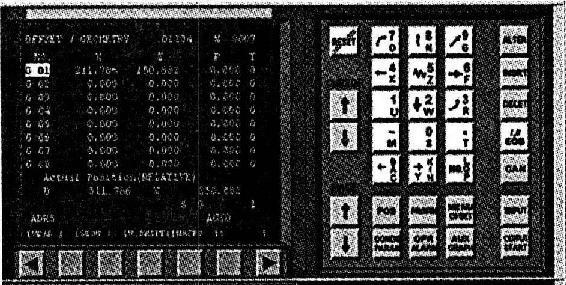

(3)输入刀偏值。先在外圆处对刀,在手动状态下试切工件的外圆,X向不退刀,车刀沿Z向退出。停车后测量直径,记下试切的直径。按两次 将出现图4-41画面。

将出现图4-41画面。

按↑、↓键,将光标移动到G01处,输入MX49.147按下 键,X偏置栏的数字就会变成211.768,再在长度处对刀(即Z向对刀)。端面对刀后可延X向退出,Z向不能移动,输入MZ0,Z偏置栏的数字就会变成150.882。如图442所示。

键,X偏置栏的数字就会变成211.768,再在长度处对刀(即Z向对刀)。端面对刀后可延X向退出,Z向不能移动,输入MZ0,Z偏置栏的数字就会变成150.882。如图442所示。

图4-41 刀偏表1

图4-42 刀偏表2

将车刀退到一个安全的距离,将功能按钮选择到“AUTO”状态,再按 (循环启动)键,车床就能自动加工了。

(循环启动)键,车床就能自动加工了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。