5.5.2 精度补偿的方法和推荐值

补偿量的确定,是船体建造精度管理中的核心内容,加放量正确与否,将影响船体建造精度管理的实施效果。因此,必须认真地分析,科学地求取,确定适宜的补偿量,同时不断提高补偿量加放的准确度。补偿量按照建造工艺可分为切割补偿量、加工补偿量、装配补偿量和焊接补偿量。

1)切割补偿量

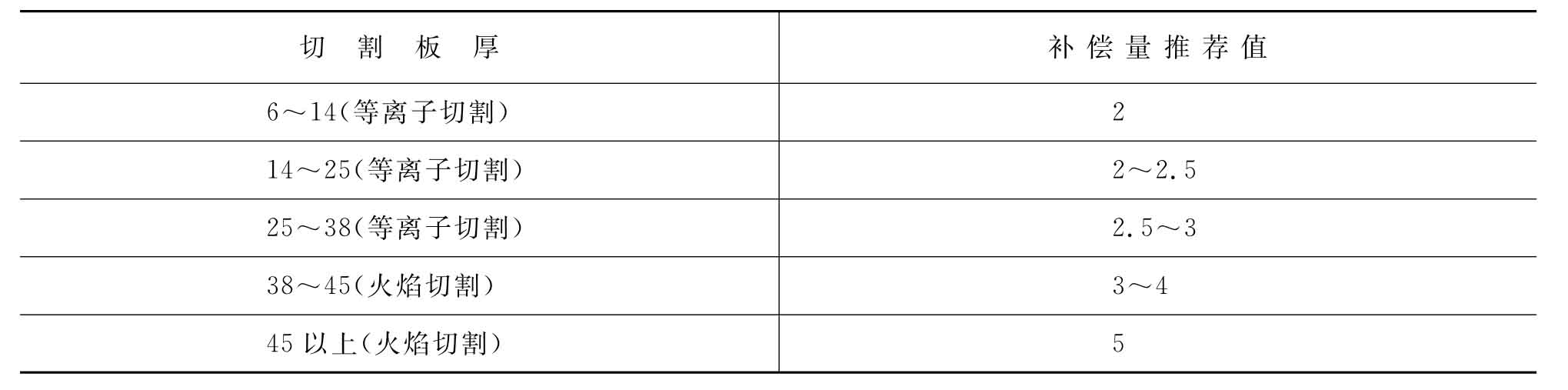

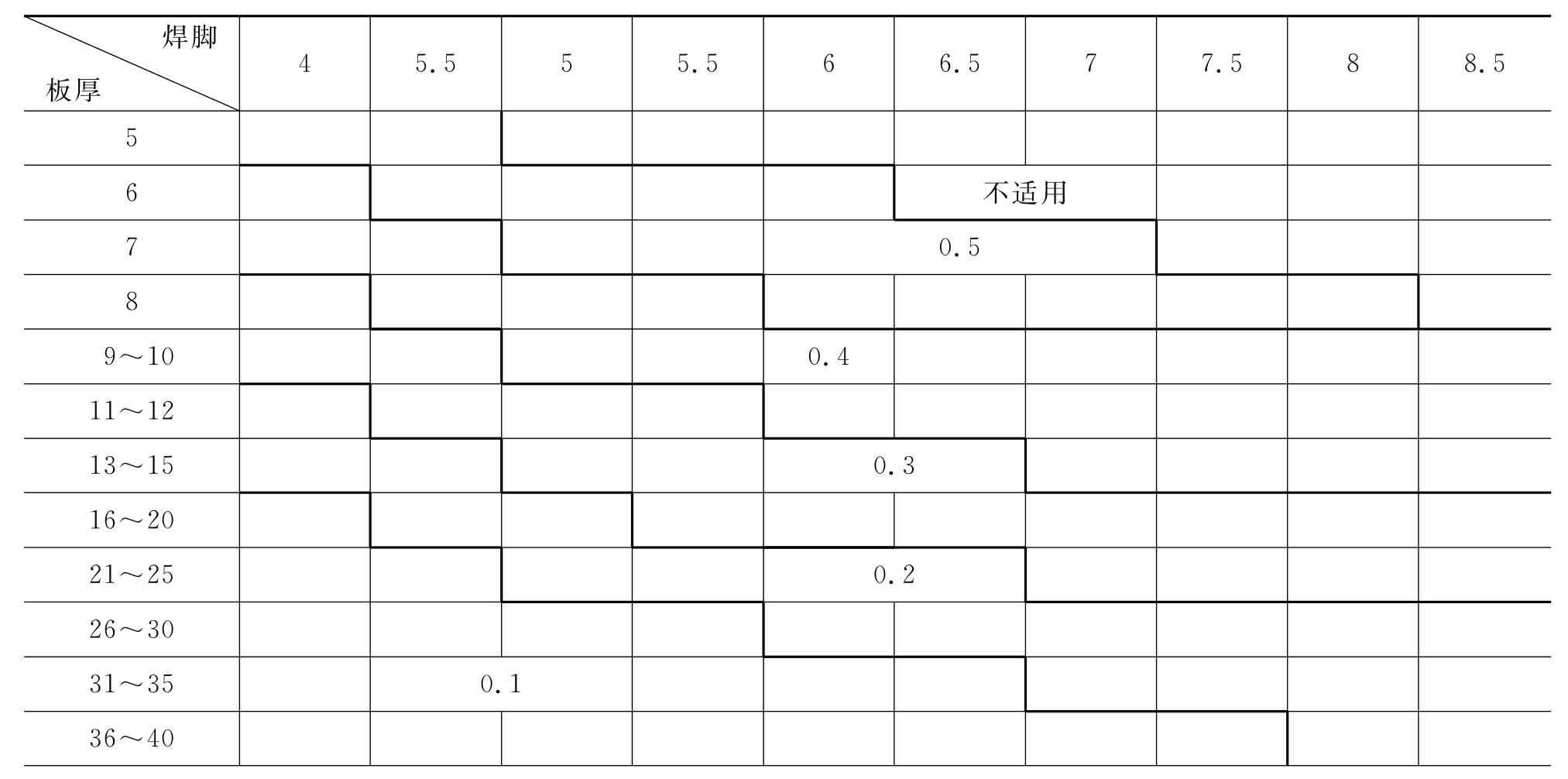

在零件切割过程中,零件由于不均匀的受热和冷却,而产生收缩变形。此外由于金属剧烈的燃烧或液化,高压气流将氧化物或铁水吹掉,形成小而整齐的割缝,而使被切割零件的尺寸减小,造成切割损失。为保证被切割零件的基本尺寸,在切割前把切割损失和切割变形值加放到基本尺寸中去,这种补偿称为切割补偿量。由于数控等离子切割机和火焰门式切割机目前使用范围最广,因此,主要推荐这两类割机的割缝补偿量,其他切割方法可参照确定。切割补偿量一般由切割车间统计确定,在设计版图中不反映,由切割工按照反馈控制原理现场加放。切割工通过每日的零件尺寸抽查反馈和割嘴类型,微调补偿量值。割缝补偿量通常要记录在案,供其他切割人员参考使用。根据切割板厚、切割电流和切割速度的不同,推荐的割缝补偿值按表5.5-1选取。

表5.5-1 割缝补偿量推荐值表 单位:mm

2)弯曲加工的余量或补偿量

由于船体有一定的线型,船体零件有相当一部分要进行弯曲加工,根据弯曲类型和大小可选用冷加工或热加工,这样必须要制定弯曲加工零件的余量或补偿量值。

(1)热加工余量。热加工原理是通过钢纤维的缩短来弯曲板材的,所以零件热加工必须加放补偿量。对于火工加工双曲率板来说,由于加工工艺和工人技术水平的不同,难以确定火工补偿量值,以前的工艺要求加放100~300mm余量,根据生产经验可给出改进后的余量值。小曲率的板材火工加工时,板材前后(上下)方向加放50mm余量,宽度方向不加放;对于大曲率的板材火工加工时,板材四周加放50mm余量。这个热加工余量看起来还是偏大,还有进一步改进的余地。工字钢、半圆钢和圆钢等型钢热弯时通常两端各加放50mm余量。

(2)冷加工余量。冷加工余量一般根据加工设备的要求决定,对于板材卷曲加工当板厚小于40mm或加工半径大于2m时,可不留加工余量;当板厚大于40mm时且加工半径不大于2m时根据设备要求留出50~100mm的夹头直边作为余量,保证正常加工;当然对于加工直边足够的卷曲板材可以不放余量。板材折边(如折边三角板)加工一般不留余量。上层建筑压筋板建模时系统自动计算展开宽度,一般也不加余量。

(3)对于冷加工的型材的余量。可以根据型材加工设备要求和型材加工半径的大小选取加工余量,一般加工半径大于2m的型材可不放加工余量;加工半径小于2m的型材加工余量可以取150mm以上。由于长出一点的型材加工前割下也没用,也可以统一在加工后切割正确。

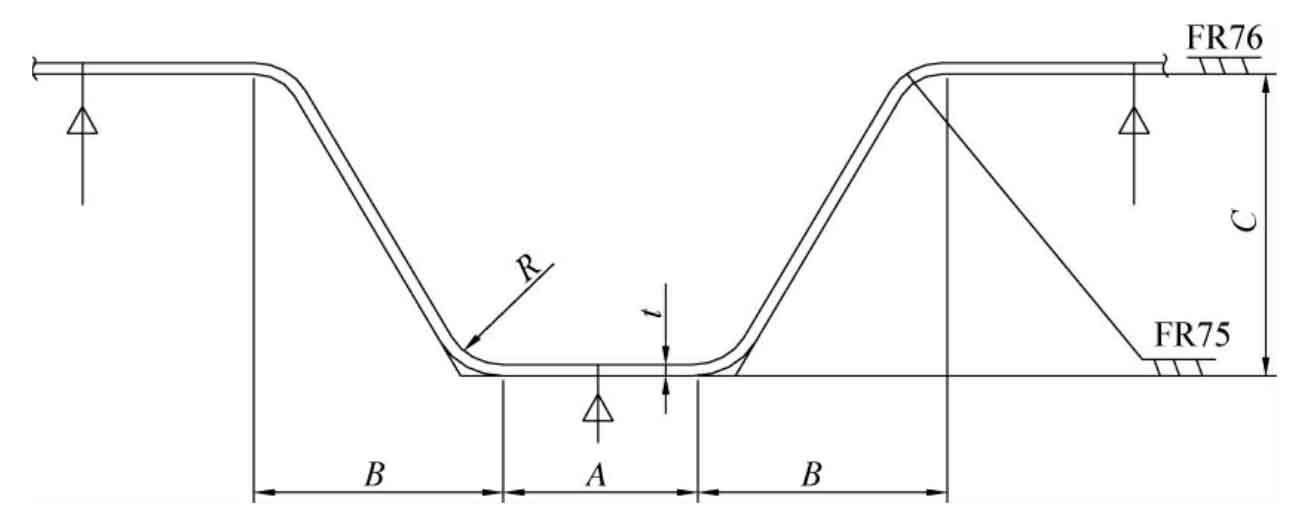

(4)槽型隔舱板加工补偿量。槽型隔舱板(见图5.5-1)的补偿量在以前的精度研究都没有涉及,一般不加放补偿量。但在采用先拼后加工工艺现场制造时,经常出现槽型舱壁分段普遍存在槽型深度偏大的情况。有必要在槽型隔舱板加放冷加工伸长的负补偿量,具体的补偿量值可参考加工实测统计得出。

图5.5-1 典型槽型隔舱板图

以散货船为例,经计算和实例,在槽型板设计时,把“Z”型槽型板的单板宽度设计成-2mm的加工负补偿,可以弥补板材加工后的伸长量。

3)装配补偿量

原则上一般内部构件装配补偿量为零,下面几种情况为方便装配需要加放装配补偿量。

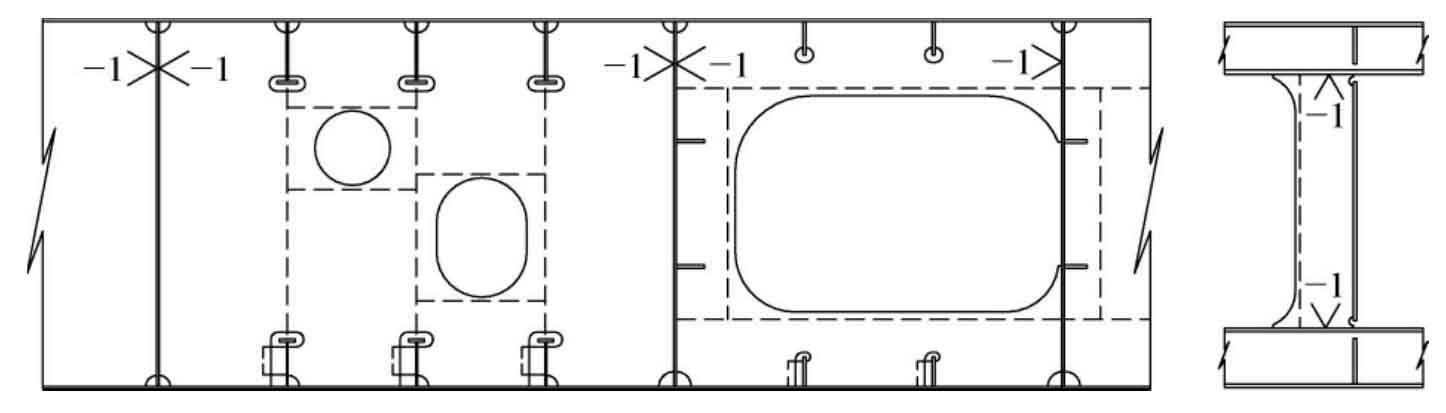

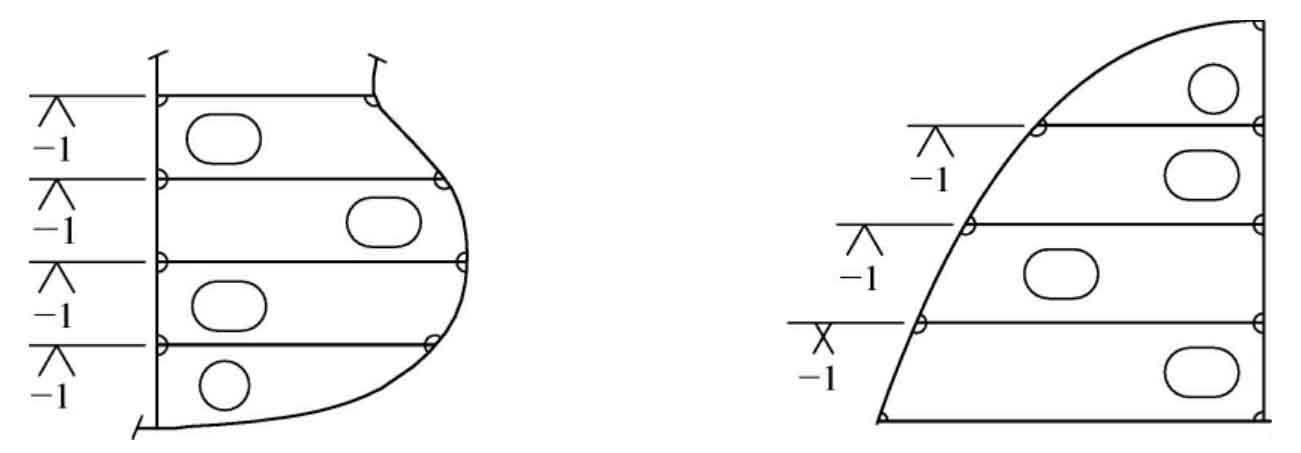

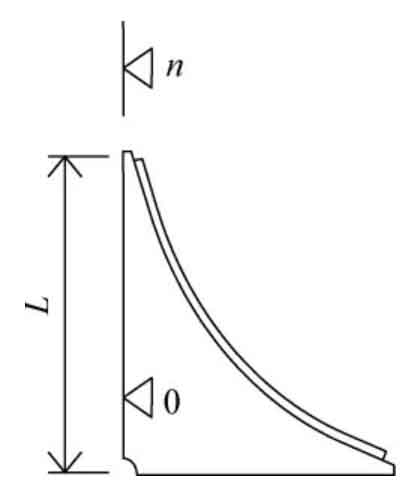

(1)间断肋板和肋板加强大肘板,如图5.5-2所示可加如下补偿量,以下图注补偿量单位均为mm。

图5.5-2 肋板、大肘板补偿量示意图

图5.5-3 角隅肘板补偿量示意图

(2)角隅肘板补偿量的加放如图5.5-3所示。

(3)艏艉水平、垂直隔板补偿量的加放如图5.5-4所示。

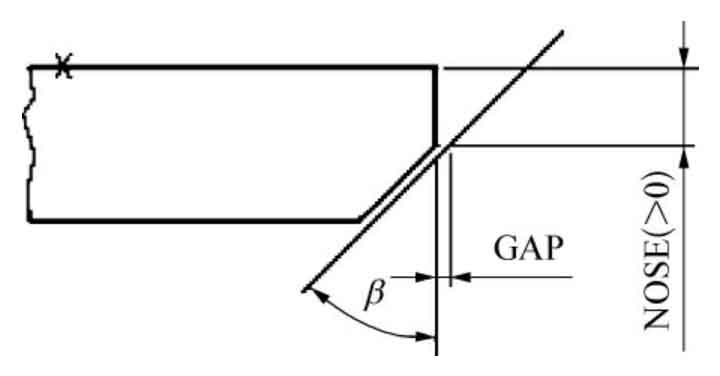

(4)变坡口补偿适用于艏艉线型变化较大的区域,如图5.5-5所示,其中β值随线型变化而变化。为方便装配,减少修割和焊接变形,当平台板与外板间隙大于3mm,要求平台板的边缘坡口角度β须相应变化,在分段建模设计中完成。

图5.5-4 隔板补偿量示意图

图5.5-5 变坡口补偿量示意图

4)焊接补偿量

在船体零件焊接过程中,沿着焊道位置相对整个焊接件形成一个不均匀的加热和冷却过程,从而形成了残余塑性变形。还有填充焊缝的金属材料冷却后收缩,因此,造成焊接结构在纵横方向都有不同程度的收缩。对此加放的尺寸收缩值称为焊接补偿量。焊接补偿量的确定一般可以参考经验数据,然后以现场实测数据分析修正得出。根据反馈控制理论,在设计时加上相应的补偿量可以弥补焊接收缩量。焊接补偿量的大小与焊接结构的刚度、焊接方法、焊接规范和焊接顺序等密切相关。

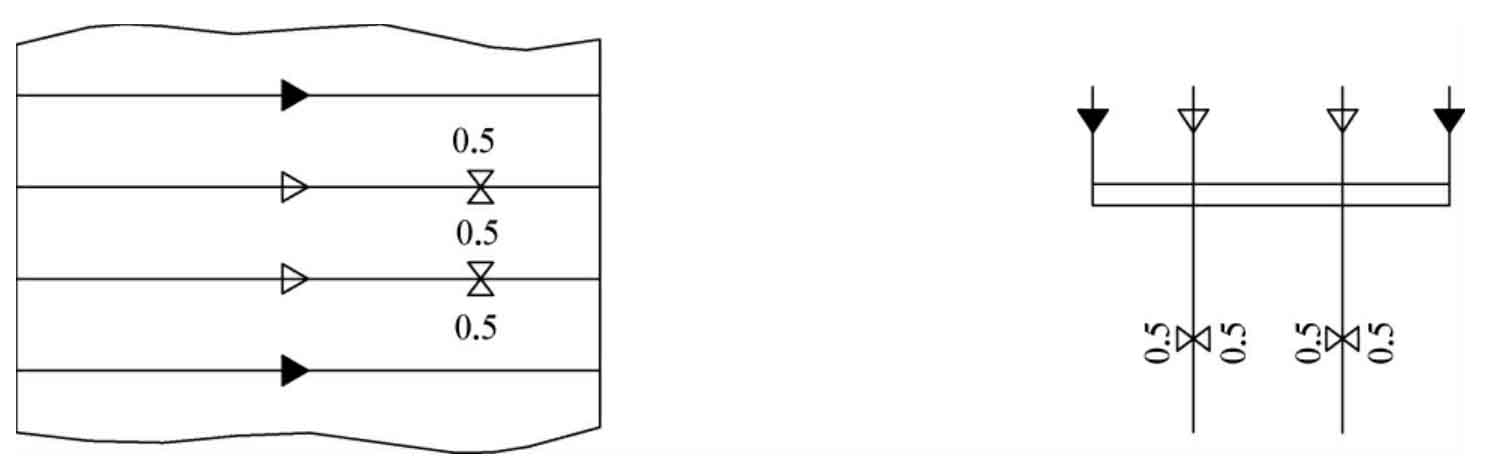

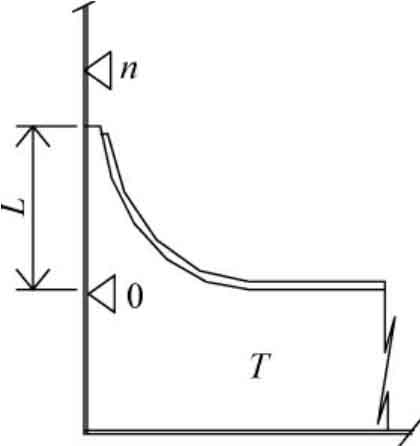

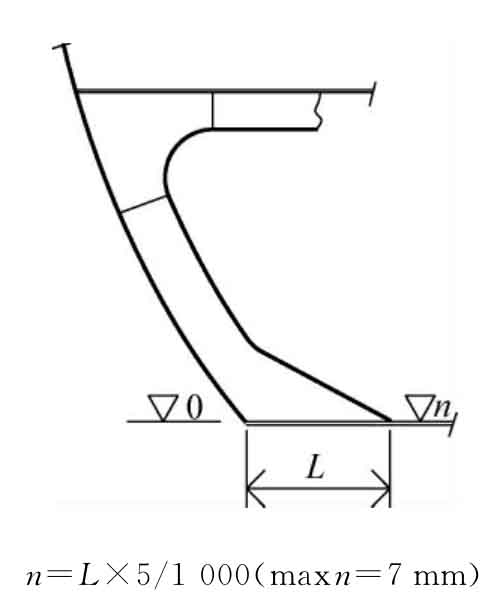

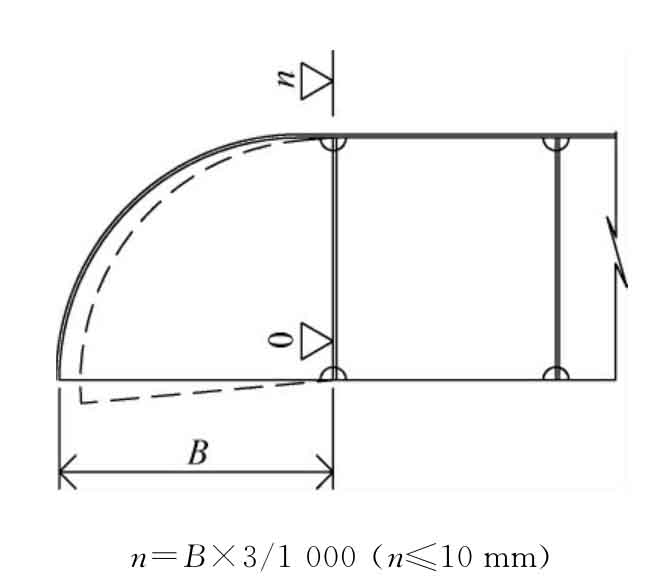

(1)对接焊补偿量。对接焊的补偿量与焊接方法关系最大。为了生产设计便于焊接补偿量的加放,假设手工焊、CO2衬垫焊、双面自动焊等收缩补偿量相同,厚薄板对接以薄板板厚为基准加放收缩补偿量。其收缩补偿量的确定可以通过测量大拼板的焊前和焊后的板宽尺寸来求得。为简化和方便设计阶段加放,焊接收缩补偿量(mm)图面表达如图5.5-6所示。通常埋弧焊缝的补偿量在设计阶段加放,CO2衬垫焊的焊缝的补偿量由于设计系统无法加放,通常在现场装配阶段加放。

图5.5-6 对接缝补偿量示意图

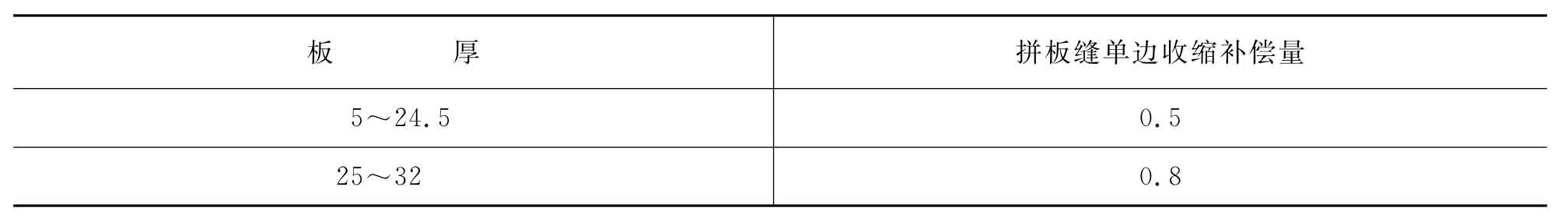

板缝对接焊接补偿量按表5.5-2取。

表5.5-2 板缝对接补偿量表 单位:mm

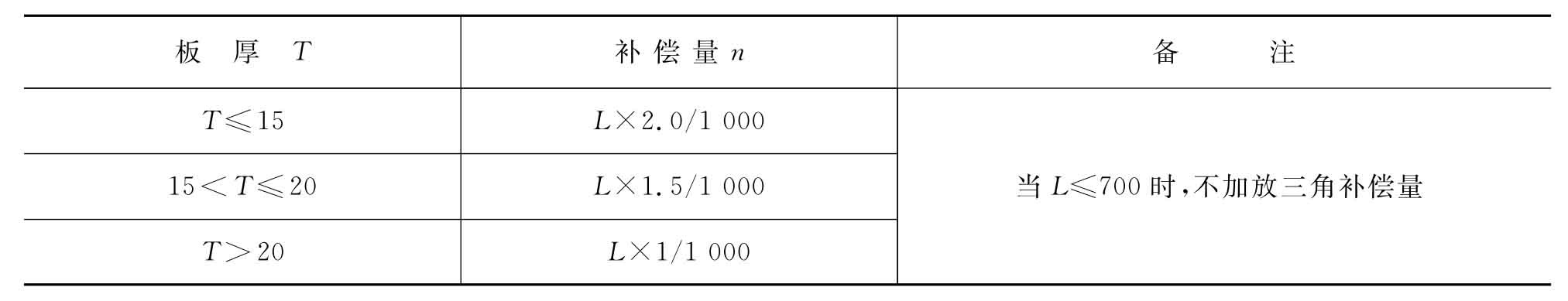

(2)角焊缝板材横向CO2焊收缩补偿量。CO2气体保护焊,相对手工电弧焊,焊接收缩量减少很多。CO2角焊缝板材横向收缩补偿量与焊角大小和所连接的板厚大小直接相关。根据国外参考资料和现场测量统计得出表5.5-3所示的CO2角焊缝板材横向收缩补偿量表,可以在设计阶段加放,以弥补收缩量。

表5.5-3 板列上CO2角焊缝补偿量表 单位:mm

注:(1)角焊焊脚超过9mm,参照8.5mm焊脚收缩量加放补偿量。

(2)角焊开坡口,参照上一档的焊接收缩量加放补偿量。

图5.5-7 棱形板端头补偿图

板架上纵骨焊接的纵向收缩焊接补偿可以统一以0.2mm/m进行加放。

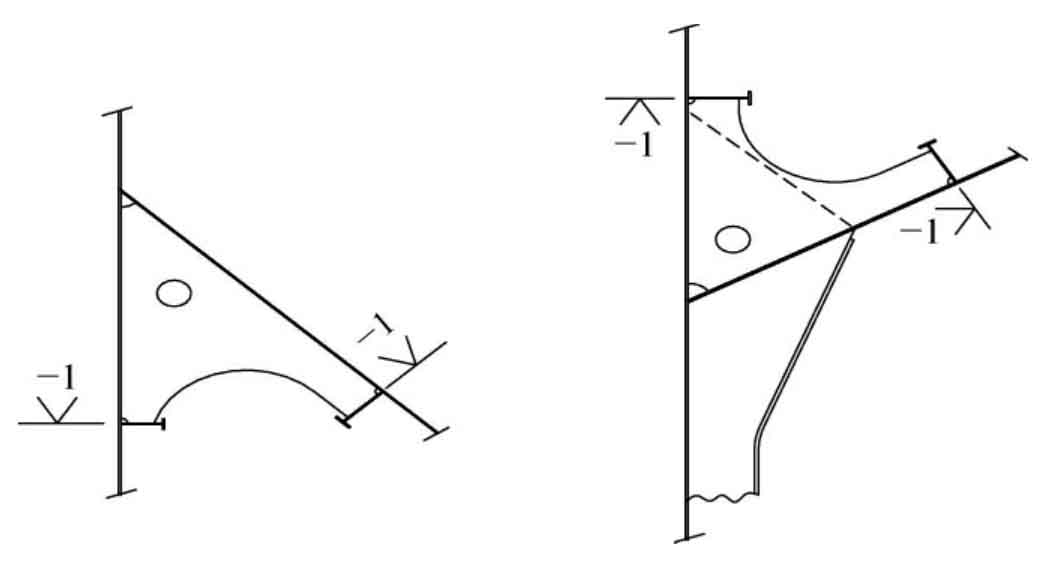

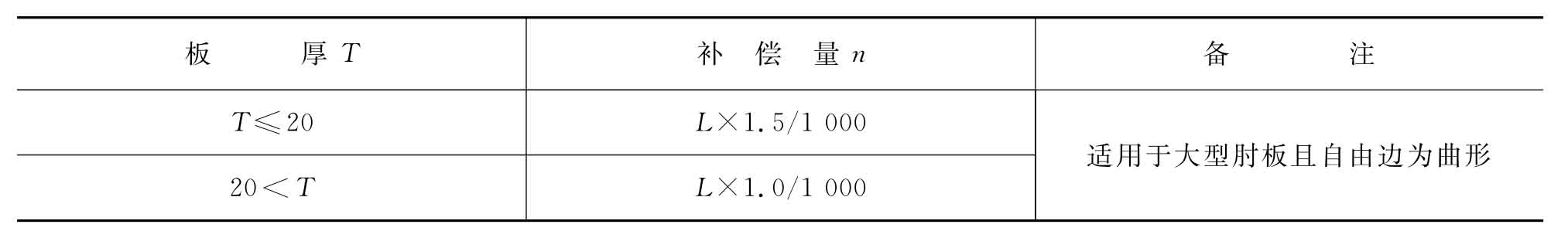

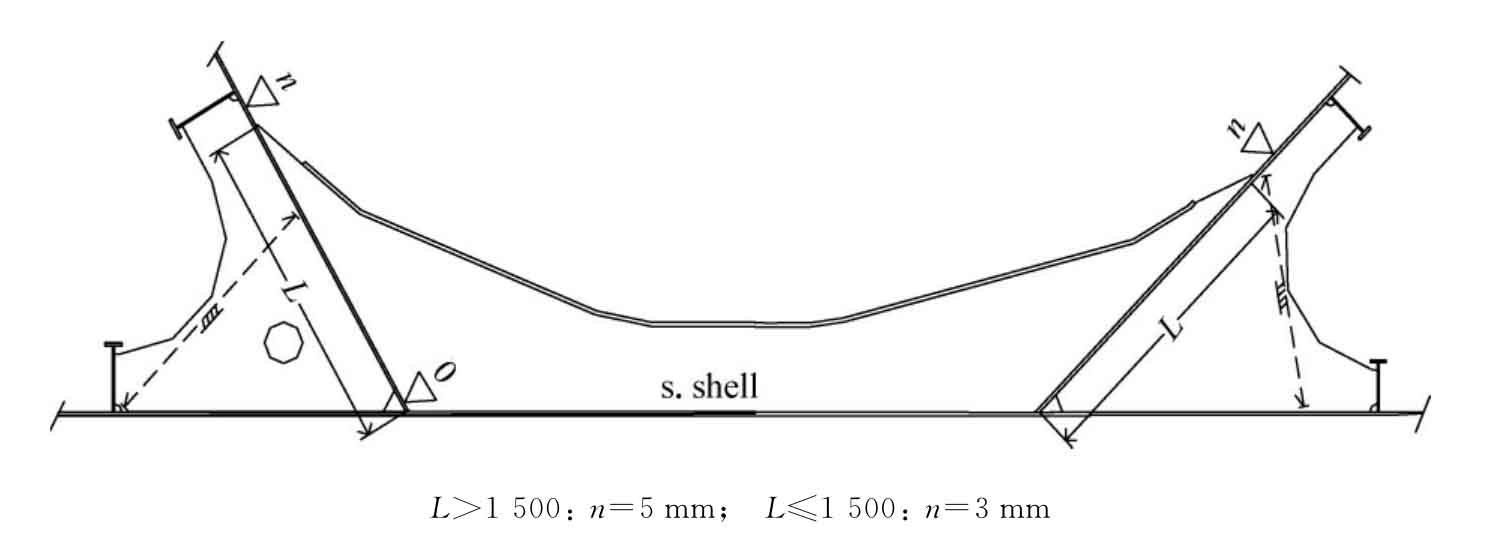

(3)内部构件焊接角变形补偿量。原则上对一般内部构架焊接角变形补偿量为零,下面几种情况为弥补三角零件的焊接收缩引起的角变形需加放补偿量。

—带面板的菱形板端头补偿如图5.5-7所示补偿量按表5.5-4选取。

表5.5-4 棱形板端头补偿量表 单位:mm

—带面板的三角肘板端头(如图5.5-8所示)补偿量按表5.5-5选取。

表5.5-5 肘板及端头补偿量表 单位:mm

—带面板的机舱大肋骨补偿如图5.5-9所示。

—机舱双层底分段肋板补偿如图5.5-10所示。

图5.5-8 三角肘板端头补偿图

图5.5-9 带面板的机舱大肋骨端头补偿图

图5.5-10 机舱双层底分段肋板端头补偿图

—散货船货舱带面板的普通肋骨端头补偿如图5.5-11所示。

图5.5-11 货舱肋骨端头补偿图

(4)T型材焊接收缩的长度补偿量。由于焊接T型材属于狭长形焊接结构,可以忽略其横向焊接收缩量,但必须考虑其长度方向的焊接收缩补偿量。具体的补偿量值可以现场实测并经过数据分析得出,也可以通过理论计算的得出[8],还可以通过有限元计算得出。

钢制细长构件,如梁、柱等结构单层焊的纵向收缩量可按式(5.5-1)进行估算:

![]()

式中:ΔL——纵向收缩量,mm;

k——系数,与焊接方法和材料有关,查表,此处可取0.05;

H——焊缝截面积,mm2;

L——构件长度,mm;

F——构件截面积,mm2。

考虑到加上火工矫正和在板架上焊接的收缩量,可把T型材的长度补偿量适当加大。

5)船体分段端部补偿量

为弥补分段在内部焊接、火工矫正、总组焊接和搭载焊接阶段的收缩,应在船体分段端部加放补偿量,一般货舱区取5~8mm,艏艉和机舱区域取10mm。以下为按部位的加放原则:

(1)船长方向补偿量加放原则:

—船坞基准定位分段,前后端环形接缝全部正足(内部构架相同);

—船坞搭载的其余分段:向艉端设有补偿量,向艏端正足。

(2)船宽方向船体分段侧端全部为正确尺寸,向中线端设补偿量。

(3)所有船体分段上端全部为正确尺寸,下端设补偿量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。