1.6.1 现状与差距

我国于20世纪80年从美国引进了“造船成组技术”理论和日本的造船生产设计方法,对船体分道建造技术、预舾装技术、精度控制技术、高效焊接技术等进行了初步研究与应用,分别取得一定效果。但造船整体技术水平按国际划分目前仅达到3级左右(共分为5级)的水平,即建造方式由“分段制造”向“分道制造”阶段过渡,船厂生产类型由劳动力密集向设备密集发展。目前,一些大型骨干船厂实施分道建造,平面分段和曲面分段分别在不同的车间内建造,形成部分中间产品分道建造;管系和铁舾件预舾装率为85%左右;造船焊接高效化率为95%以上,其中机械化、自动化率达65%;船体分段无余量制造率达70%以上,分段无余量上船台为95%以上;船舶分段区域涂装和管件族制造技术仅在大型骨干船厂有所应用。

由此可见,我国造船技术水平已有了较大进步,但各项关键技术的衔接、协调较差,某一单项先进技术获得的高效率被其他环节的低效率所抵消,工艺集成度有待提高,着重表现在以下几方面:

1)船体分段建造技术

国内大型骨干船厂都先后引进了国外平面分段流水线,虽然机械化程度相当高,但还不是全自动化和流水生产型的。与国外先进平面分段流水线存在的主要差距是:国内船厂的平面分段流水线尚未采用机器人,少数采用先进的单板自动装焊设备和高效率的多联纵骨自动双面角焊装置等技术设备,但还没有达到国际最先进水平;国内的曲面分段仍然采用手工装焊,周期长、效率低,国外已研制成标准曲面分段流水线,有些曲面分段的装焊已应用了机器人,国内外差距相当大。

2)预舾装、单元舾装技术

日本从20世纪60年代就开始应用预舾装技术,目前已将部分铁舾件在中组立阶段装妥并跟踪涂装,同时预舾装范围不断扩大,并且还发展了“盆舾装”和“立体舾装法”,设备安装采用单元和模块方式,以及复合技能工种制,其预舾装率达90%以上。韩国正在进行预舾装能力改造,增大起吊能力和配置集配和总组场地。目前苏伊士(Suezmax)型油船的油舱分段预舾装率达100%,机舱分段预舾装率达80%。美国和欧洲一些造船国家广泛采用预舾装标准单元和模块舾装技术。

20世纪60年代至70年代,国内一些主要船厂先后尝试管系预舾装,采用“综合放样”、预制预装和一些小单元组装。80年代,船厂推行生产设计,开始区域舾装技术研究。目前,在各大船厂分段、总段舾装、单元舾装等技术得到一定的应用,但预舾装率与国外先进船厂相比尚有差距。

3)精度控制技术

国外先进造船国家,如日本、韩国、德国的造船企业在船体建造精度控制方面均达到很高水平。有的船厂已经做到从下料直到大合拢,实现无余量制造,并已从船体扩展到舾装、管系,达到了全方位无余量制造。

国内精度控制技术已开展多年,国内部分船厂精度控制已基本达到内部构件无余量下料,船舶主尺度能有效控制在程度标准范围内。

4)焊接技术

国外先进造船国家,焊接机械化自动化发展和应用迅速。首先是水平角焊全面实现机械化自动化,平面分段采用大型专用自动化焊接设备,实施流水线生产方式;其次,小构件采用自动化CO2门架式焊接机器人群;而船台(坞)合拢采用全位置自动焊接装置。目前日本先进船厂焊接机械化自动化率已达90%以上。早在20世纪80年代后期,日本就大规模采用各种焊接机器人,如日本津船厂就配置了26台焊接机器人。

国内焊接机械化自动化率仅为65%,国外已达90%,差距较大。

5)除锈、涂装技术

国内先进船厂与国外船厂相比,仍存在效率低,100%的二次涂装等问题。如:船舶涂料的消耗多于先进造船国家20%~30%,工时消耗为先进造船国家的3~4倍。这与其拥有性能优良的抛丸预处理技术和二次涂装设备是分不开的。近几年来,国外抛丸预处理技术发展很快,采用了许多先进技术,如采用弯曲叶片取代直叶片,使其在同一转速下,抛射速度更高,并且在最低成本控制下,有最高的抛丸效率,具有节省能源,减少损耗,维护成本低,使用寿命长等优点。其叶片轴承在严重不平衡状态下寿命可以达到10万小时,且噪声低。此外,在流水线上还采用了大量的自动测控系统,采用微机全自动控制技术,甚至可做到漆膜损伤自动修补。抛丸量控制采用五轴数控技术,从各个角度可以抛射,提高了抛丸处理质量。在分段涂装技术方面,日本、韩国、还有欧洲一些先进船厂都有功能完善的大型喷砂和涂装房,其对房内的环境温度、湿度、粉尘、漆雾等环保技术控制得很严格,可以全天候喷涂作业。美国和德国在军舰维修中,还建有封闭的、良好环境技术的专用工作房。

船舶舾装件的二次除锈工作量大,是生产中的一个关键所在。目前日本采用自动喷丸机对舾装件和管子进行自动喷砂的除锈方法,其除锈质量和除锈效率均较高,并可显著减轻劳动强度和对环境的污染。

此外,一些造船发达国家正在进行有关船体舷侧部除锈涂装机械化的试验研究。不久前,波兰海洋工程工艺设计研究所就研制成功一种机械化的除锈装置,它可以沿着浮船坞的甲板移动,对船舷进行除锈作业。稍作调整,该装置即可用来进行涂装。该装置采用模块化系统结构,可根据除锈方法、船型及船坞的尺寸进行安装与调节,以达到理想的除锈、涂装效果。该装置使用方便,可大大降低工人的劳动强度。

6)船体曲板自动化加工技术

国外,早在20世纪70年代就开始了水火弯板自动加工技术和装备的研究。美国研制了用激光作为热源的简易自动水火弯板机。欧洲如西班牙、意大利、丹麦等试制过自动水火弯板设备,韩国汉城大学研制出了自动水火弯板加工系统。日本,在水火弯板加工计算机软件和自动化加工装置的研究方面取得了很大成功。国内已开发成功水火弯板加热信息及各种工艺参数的计算机专家系统。目前,软件已可用于实际生产。为了实现弯板加工的自动化,国内在计算机软件研究成功的基础上,已开始进行数控线加热弯板自动加工系统技术的开发和试验。

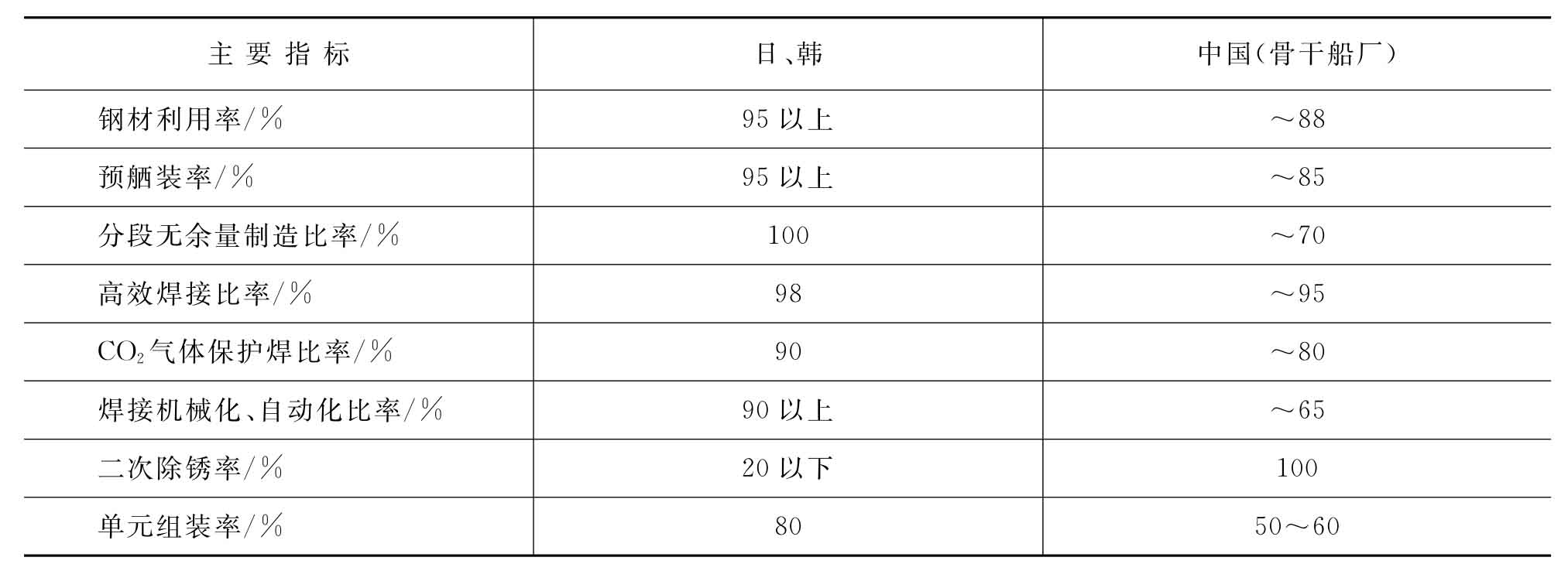

体现船舶制造技术水平主要指标的对比情况,见表1.6-1。

表1.6-1 船舶制造技术水平主要指标(效率)的对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。