一、概述

加州运输部罩面设计方法[31]是一种经验方法,将实测最大弯沉和交通量指数与设计罩面厚度建立关系,满足要求的弯沉减小百分率(PRD),这个设计方法是在密级配沥青混合料基础上形成的,要将设计方法修改,使之适应橡胶沥青薄层罩面(30-60mm)情况,这种修改主要依据实体路面性能,而不是结构分析。

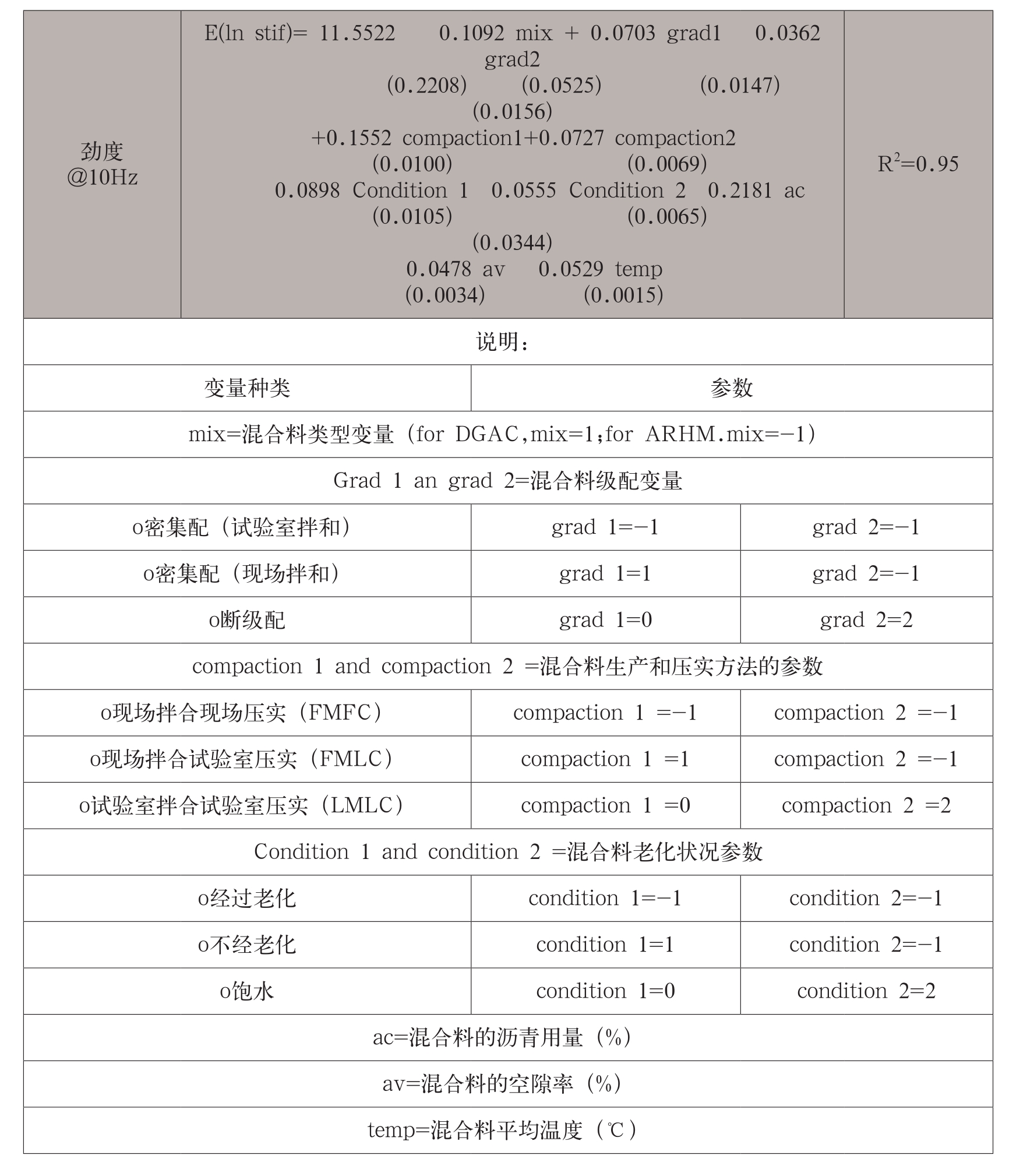

为了研究橡胶沥青混合料与普通沥青混合料的差异,加州大学伯克利分校路面联合研究中心(UC PPRC)做了室内疲劳研究[32],主要成果是两个衰减模型:一个是劲度模型,另一个是疲劳寿命模型。两个模型都用到一些表征混合料性质的参数,疲劳模型包括现场混合料最大轮载拉应变,拉应变是决定疲劳性能的主要因素。

用这些研究成果的劲度模量和疲劳寿命公式能够进行罩面设计,但是设计结果与加州运输部罩面设计方法不相吻合,需要对性能模型进行修改以适应当前的设计方法。

二、基本方法

新的罩面设计模型要能够吻合现有的设计方法,要能够适用不同的罩面混合料,这样就要有一种方法,能够把现有设计方法的优点和UC PPRC的疲劳模型结合起来。适当修改UC PPRC疲劳模型的系数使之能够吻合加州罩面设计模型的结果。

UC PPRC疲劳模型见表8-1,注意加载次数与拉应变之间的关系可以绘成图8-1,图中系数a0(截距)和a8(斜率)分别为-26.311和-4.9286,修改系数a0和a8就能与现有的罩面设计方法的预测结果更吻合,就能够用修正的疲劳模型评价各种罩面混合料的效果,也能用于罩面厚度设计(DGAC 和RAC)。

三、疲劳模型研究

疲劳模型的修正需要几个步骤:建立路面结构试验矩阵,弹性层状体系分析,线性回归分析。分析步骤见图8-2。

步骤1 建立路面结构试验矩阵

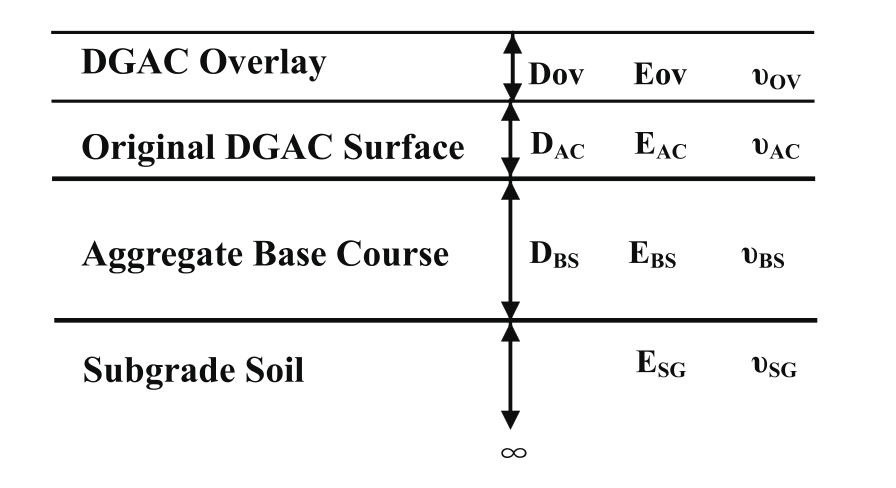

需要建立路面结构矩阵生成数据,“标定”模型使之吻合现有罩面设计方法的预测结果。简单的路面结构(图8-3)包括普通沥青混凝土罩面、旧沥青混凝土路面、集料基层。建立路面结构矩阵,包括各种厚度的路面结构、各种回弹模量的基层和土路基。表8-2是各种要素的多种水平的矩阵,一些要素选取了三种水平的值以说明这些要素对路面性能的非线性影响。所有这些要素的组合形成108种路面结构的矩阵。分析过程中材料泊松比(υ-values)取值:罩面普通沥青混凝土0.30,旧路面普通沥青混凝土0.30,基层集料0.35,路基土0.45。

表8-1 混合料疲劳衰减模型

图8-1 拉应变与疲劳寿命示意图

步骤2 旧路面和罩面的普通沥青混合料劲度模量旧路面和罩面的普通沥青混合料劲度模量采用UC PPRC的衰减模型计算,见表8-3,计算出的劲度模量见表8-4。

步骤3 预测旧路面剩余寿命和罩面寿命

与新建路面不同,罩面设计难以采用力学计算法,因为旧路面的有一定的剩余寿命,对罩面性能和寿命有很大影响。为了计算旧路面的剩余寿命,引入预测模型,估算未来能承载的轴载次数ESAL,包括旧路面(丧失承载能力前)承载的轴载次数ESAL和旧路面丧失承载能力后罩面能够承载的轴载次数ESAL。图8-4是典型的例子。

图中从100%处开始的实线是表示原路面疲劳衰减情况,在交通荷载作用下沥青层底部产生拉应变,引起疲劳破坏,产生开裂。如果一直不维修,原路面就会沿着这条线衰减直至丧失结构承载能力,剩余寿命变为零,这就是原路面的寿命(用轴载次数ESAL表示),新建路面设计的M-E疲劳公式能够预测这部分路面寿命。

一般来说,公路管理部门会在原路面寿命结束前罩面修复,图8-4的例子是在剩余寿命30%的时候罩面,罩面后原路面的拉应变大大降低,衰减速度减慢,寿命延长。

图8-3 修正疲劳公式所用路面结构

表8-2 建立路面结构矩阵的各要素水平

注:根据路基土模量水平选取基层模量水平

AASHTO路面设计指南[33]等新的模型认为原路面寿命耗尽后罩面层仍有一定的寿命,由于罩面层几乎不承受拉应变,所以无法(从力学角度)估算罩面层的衰减,所以假定衰减速度与原路面相同,所以如果原路面在罩面时剩余30%寿命,那么在原路面寿命耗尽后罩面层有70%的寿命。

通过估算罩面后总的疲劳寿命来计算罩面后增加的寿命,假定破坏后的原路面作为集料基层看待,能增加罩面层的剩余寿命。总寿命是原路面寿命加上罩面后增加的寿命。为了标定模型使之吻合加州当前的罩面设计模型,可以假定在剩余寿命10%的时候罩面,这样即使有少量变化(如加减5%)也不会对最终结果有很大影响。这样的研究工作还没有做。

步骤4 估算关键的受力反应

力学理论法设计柔性路面,多层弹性体系分析是估算关键受力反应的最佳工具,本课题采用LEAP-2程序。对于108种路面结构,用LEAP-2 程序计算原路面弯沉(罩面前)、原路面拉应变(罩面前后)、罩面层拉应变(原路面丧失承载力后)。图8-5是力学法分析的路面关键受力反应的类型和位置。

表8-3 沥青混合料劲度衰减模型

表8-4 普通沥青层劲度模量

图8-4 估算罩面寿命图解

图8-6是进行力学-经验分析的40kN的轮载,模拟80kN标准轴载的一端,有两个20kN的轮胎,轮间距333mm,接触压力518kPa。路面最大弯沉点在两轮胎之间。一只轮胎的正下方和两轮之间分别计算拉应变,两者中大值为最大拉应变。

图8-5 简化路面寿命分析的关键受力反应的类型和位置

图8-6 模拟轴载和相应的关键受力反应位置

步骤5 用迭代过程计算预测模型的系数

用前面得到数据和当前加州罩面设计模型,修正UC PPRC 疲劳公式的系数a0和a8。最终结果是一系列新“标定”的疲劳公式,公式计算结果与加州当前罩面设计方法吻合,新的公式还可以预测橡胶沥青混合料罩面的性能。

标定方法采用迭代过程,先用a0 和a8试算值,通过线性回归分析得到新值。试算值作为UC PPRC的系数进行第一次迭代,输出系数值再作为试算值再次迭代,当新值与旧值相同时迭代收敛。

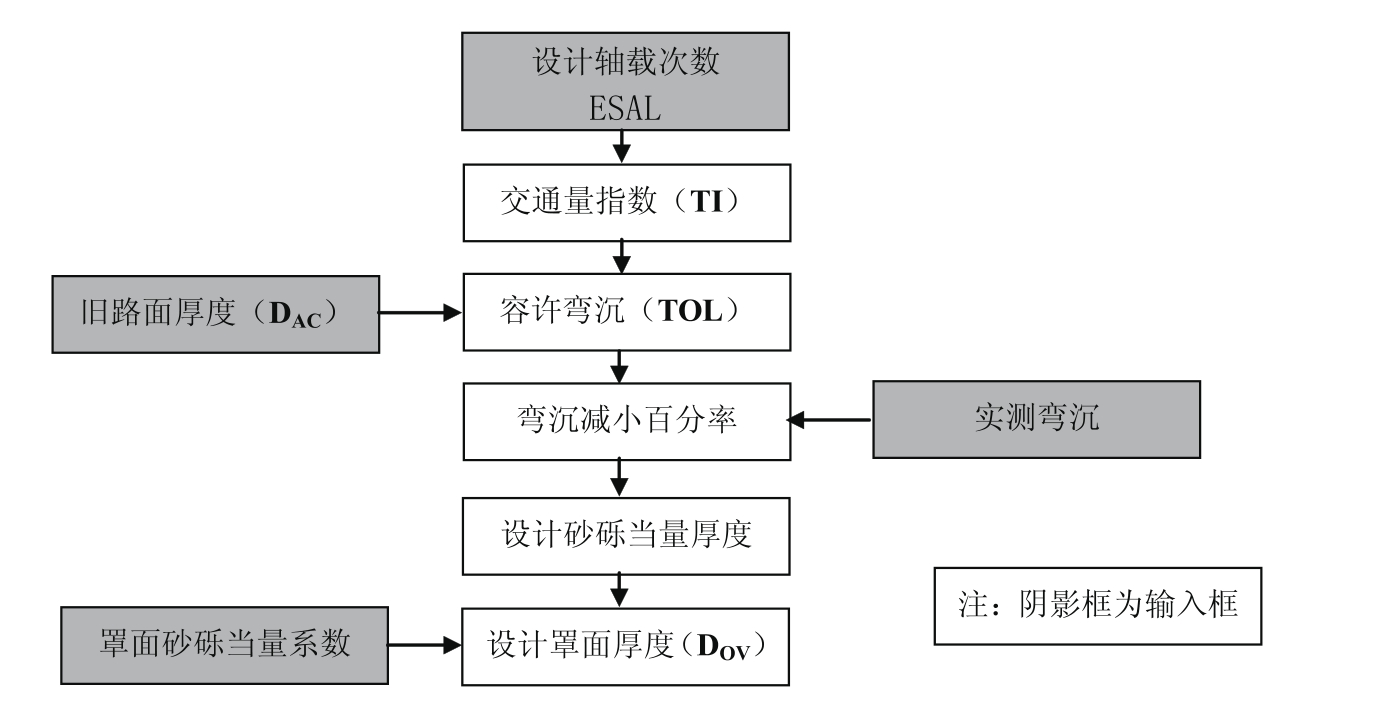

加州当前的罩面设计方法简化流程图见图8-7,可以看出,初始输入是交通量(ESAL),输出结果是罩面厚度。为了标定需要,将过程顺序倒过来,“反算”ESAL,并与力学分析生成的ESAL相比较。

最初的迭代过程结果分析表明,没有唯一的a0和a8值能够很好地吻合加州当前的罩面设计模型的结果,因此将数据按照3种水平的土基模量和3种水平的罩面厚度分类,进行9种独立的回归分析,表8-5是结果汇总,要注意的是拟合结果的统计检验代表疲劳模型标定到罩面设计方法的程度,公式还有一些偏差涉及其他因素。

图8-7 加州罩面设计方法流程图

表8-5是拟合结果,可以看出9个模型都拟合很好,图8-8是第五个模型的疲劳公式和加州罩面设计方法的对比情况图,其他8个也类似。

表8-5 标定疲劳模型的回归分析结果

图8-8 疲劳公式与加州罩面设计模型的对比

四、小结

本节分步骤生成疲劳预测公式,能够吻合加州当前罩面设计方法,而且能够考虑橡胶沥青混合料等不同材料性质,这个疲劳公式可以用于橡胶沥青混合料罩面设计M-E分析。公式一般限于三层体系,旧路面为普通沥青混凝土、基层为非稳定处治的集料。但是也可能适用于其他柔性路面结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。