AR-AC结构与传统AC结构混合料有着一定的区别,在设计级配上为典型的断级配混合料,其级配类型与SMA和OGFC较为接近,其粗集料用量(大于2.36mm颗粒)达到80%以上,细集料用量与SMA结构基本相当,与SMA有所不同的是可不添加矿粉,而采用水泥代替,其水泥掺量一般为2%左右,为密实嵌挤型骨架结构。

目前在我国橡胶沥青上面层AR-AC13应用较多,这里主要介绍其的配合比设计过程。根据美国Arizona Test Method 815,以及我国关于间断级配橡胶沥青混凝土(AR-AC13)的研究成果,提出AR-AC13沥青混凝土的级配如表5-7,马歇尔试验技术标准如表5-8。进行配合比设计时,沥青混合料动稳定度不应小于3000次/mm,小梁低温抗裂试验的弯曲破坏应变不小于2000με。

表5-7 橡胶沥青混凝土AR-AC13矿料级配范围

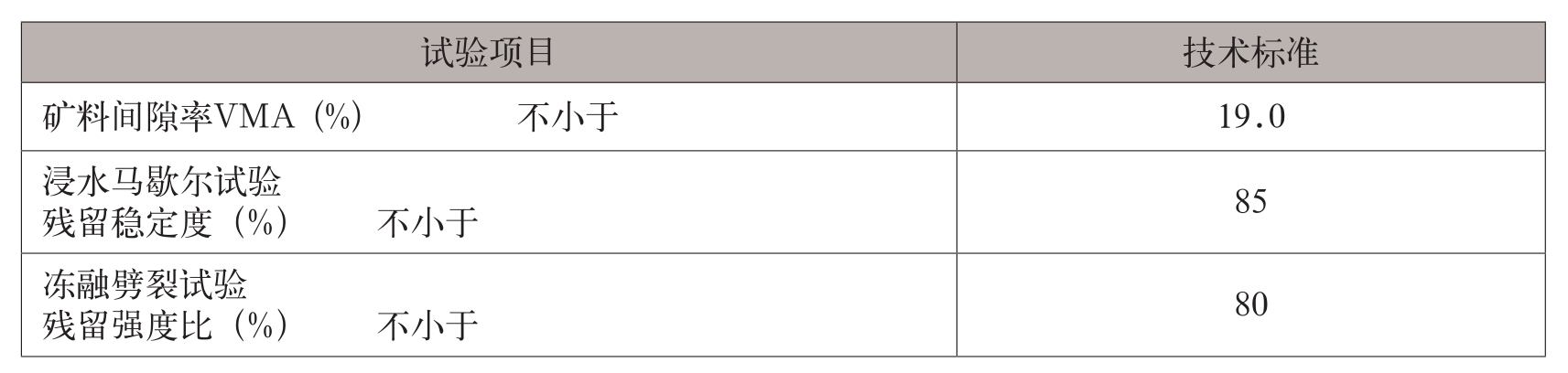

表5-8 热拌橡胶沥青混凝土马歇尔试验技术标准

进行目标配合比设计和生产配合比设计时,制备试件的混合料,需采用小型沥青混合料拌和机拌和,以模拟生产实际情况。每组试件个数4~6个,拌和压实温度参照表5-9温度成型试件。AR-AC13橡胶沥青混合料统一用表干法的毛体积相对密度,混合料的最大理论密度采用计算法确定。

表5-9 AR-AC13沥青混合料室内拌和与击实温度(℃)

一、原材料技术要求

首先要对基质沥青、胶粉、橡胶沥青、各类矿料和外掺剂进行检测,并对各类矿料进行筛分,确保原材料的质量是施工质量控制中的首要环节。

(1)基质沥青

橡胶沥青所用的基质沥青采用70号道路石油沥青,其技术要求见表5-10。

表5-10 道路石油沥青技术要求

(2)橡胶粉

橡胶粉颗粒规格应符合表5-11。橡胶粉筛分应采用水筛法进行试验。橡胶粉密度应为1.15±0.05g/cm3,应无铁丝或其它杂质,纤维比例应不超过0.5%,要求含有橡胶粉重量4%的碳酸钙,以防止胶粉颗粒相互粘结。供应商应提供橡胶粉质量保证书,说明橡胶粉规格、加工方式、加工的废旧轮胎类型、橡胶粉的储存方式等。

表5-11 橡胶粉筛分规格

(3)橡胶沥青

橡胶沥青应满足表5-12的技术要求。橡胶沥青现场改性完成后应及时使用,如遇特殊情况需要现场存贮,橡胶沥青不能超过两个加热循环,同时应在使用前对橡胶沥青质量进行检测,检测合格后才能使用。

表5-12 橡胶沥青技术要求

(4)粗集料

应采用石质坚硬、清洁、不含风化颗粒、近似立方体颗粒的碎石,粒径大于4.75mm。宜采用玄武岩集料和辉绿岩集料,粗集料技术要求见表5-13。

表5-13 沥青上面层用粗集料质量技术要求

注:有1个或以上破碎面为黄色节理面的集料颗粒含量应不大于5%;

(5)细集料

采用坚硬、洁净、干燥、无风化、无杂质并有适当级配的人工轧制的机制砂,石质宜与粗集料相同,不用山场的下脚料。细集料的尺寸规格列于表5-14。

表5-14 细集料规格

注:①中下面层视密度不小于2.5g/cm3,上面层视密度不小于2.6g/cm3;

②砂当量应不小于60%(宜控制在70%以上);亚甲兰值不大于25g/kg;

③小于0.075mm质量百分率宜不大于12.5%;

④棱角性不小于30s。

橡胶沥青混凝土AR-AC13不使用矿粉填料。

(6)外掺剂

AR-AC13橡胶沥青混凝土需要掺入必要的外掺剂以改善橡胶沥青与集料的粘附性及混凝土的水稳定性能,掺量为混合料重量1~2%。适宜的外掺剂为普通硅酸盐水泥或消石灰。

二、目标配合比

(1)原材料检测

从工程实际使用的材料中取各种代表性原材料,分别按照现行《公路工程沥青和沥青混合料试验规程》和《公路工程集料试验规程》对各类矿料进行筛分,并对基质沥青、胶粉、橡胶沥青、各类矿料和外掺剂进行检测,确保原材料的质量。

(2)矿料配比设计

矿料配合比设计宜利用矿料筛分结果借助电子表格通过试配法进行,矿料级配曲线按《公路工程沥青及沥青混合料试验规程》T0725的方法绘制。设计矿料配比时,在表5-7的级配范围内调整各种矿料的比例设计三组粗细不同的设计级配。

根据实践经验选择适宜的橡胶沥青用量,分别制作上述三组不同粗细级配的马歇尔试件,测定试件体积指标,初选一组满足或接近设计要求的级配作为设计级配。

(3)确定设计橡胶沥青用量

根据上文中矿料设计级配和初试橡胶沥青用量试验结果,按0.5%间隔变化,根据经验取四个不同的橡胶沥青用量,制备马歇尔试件,计算各组试件密度、空隙率、矿料间隙率、沥青饱和度、稳定度和流值等,分别绘制各项体积指标的曲线。根据设计空隙率并综合考虑其他各项体积指标是否满足表5-8的技术要求,确定设计沥青用量。

(4)配合比设计检验。

按以上设计矿料配合比和设计橡胶沥青用量制备马歇尔试件,进行浸水马歇尔试验,冻融劈裂试验、高温动稳定度试验和低温抗裂性能试验,试验结果必须满足表5-8的要求。不符合要求必须重新进行配合比设计。

符合要求的配合比可以作为目标配合比,供拌和楼确定各冷料仓的供料比例、进料速度及试拌使用。

三、生产配合比设计

(1)确定各种热料仓矿料的用量。

对间歇式拌和楼,应从二次筛分后进入各热料仓的矿料取样进行筛分,根据筛分结果,通过计算,使混合料的级配符合目标配合比设计级配和表1的规定,以确定各热料仓的用料比例,供拌和楼控制室使用。同时反复调整冷料仓进料比例,以达到供料均衡。同时选择适宜的筛孔尺寸和安装角度,尽量使各热料仓的供料大体平衡。

(2)确定最佳橡胶沥青用量。

取目标配合比设计的最佳橡胶沥青用量和设计最佳沥青用量±0.3%,进行马歇尔试验,按目标配合比设计方法绘图,根据设计空隙率和其他体积指标综合确定生产配合比的设计橡胶沥青用量。按以上方法确定的设计橡胶沥青用量可能与目标配合比的设计橡胶沥青用量不一致,如相差不超过0.2%,应按生产配合比确定的设计橡胶沥青用量进行试拌和试铺,或分析确定试拌试铺用橡胶沥青用量;如相差超过0.2%,应找出原因,进一步试验分析后确定试拌试铺用橡胶沥青用量。

(3)生产配合比设计检验。

按以上生产配合比,用室内小型拌和机拌制橡胶沥青混合料,进行马歇尔试验,检验浸水残留稳定度和冻融残留强度比,结果必须满足表5-8的规定。

(4)生产配合比验证

用生产配合比进行试拌,确定拌和楼的操作方式——如上料速度、拌和数量与拌和时间、拌和温度等,验证橡胶沥青混合料的配合比设计和沥青混合料的技术性能。橡胶沥青混合料的技术指标合格后铺筑试铺段。取试铺用的沥青混合料进行马歇尔试验检验和橡胶沥青含量、矿料筛分试验,检验生产配合比矿料合成级配,由此确定正常生产用的标准配合比。对确定的标准配合比需再次进行高温车辙试验和水稳定性检验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。