5.2 汽油机燃烧过程

燃烧过程是将燃料的化学能转变为热能的过程。充入气缸的可燃混合气的燃烧是否完全,将影响热量产生的多少,影响做功的能力;而燃烧放热的时间是否及时,将影响混合气在气缸中做功的机会;燃烧进行的是否正常,会影响发动机工作稳定性和可靠性。燃烧过程是影响发动机动力性、经济性、排放污染、噪声及可靠性的主要过程。

传统的汽油机燃烧方式为电火花点火燃烧。目前主要是汽油喷射、分层燃烧等新型燃烧系统。

5.2.1 汽油机的正常燃烧

火花塞跳火点燃可燃混合气,形成火焰中心,火焰按一定速度连续地传播到整个燃烧室的空间。在此期间,火焰传播速度以及火焰前锋的形状均没有急剧变化,这种状况称为正常燃烧。

1.正常燃烧进行情况

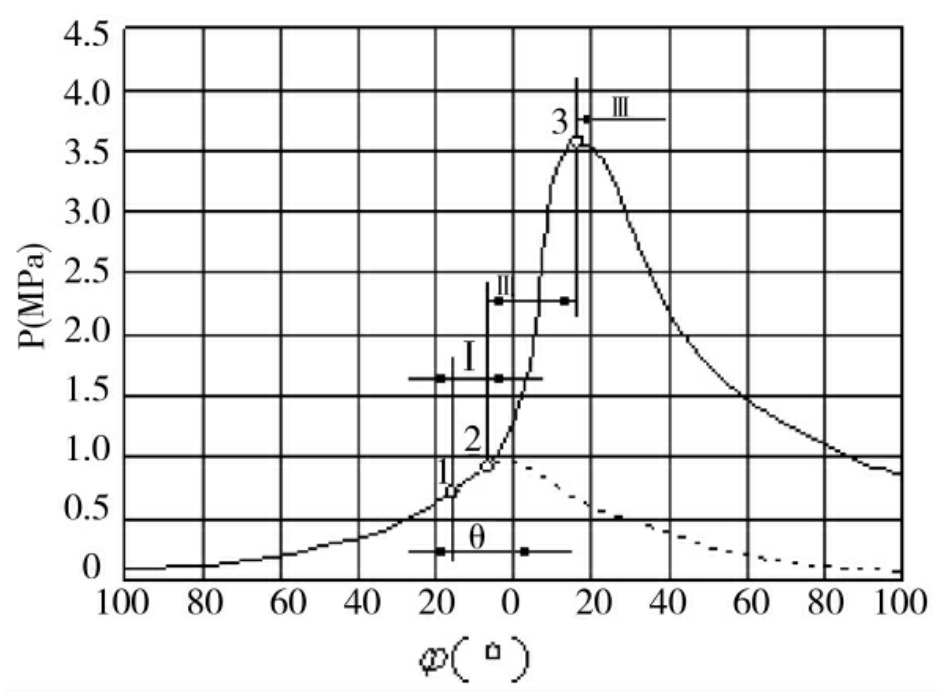

通常根据高速摄影摄取的燃烧图或激光吸收光谱仪来分析燃烧过程。但最简便的方法是测取燃烧过程的燃烧示功图。燃烧示功图以发动机曲轴转角为横坐标,气缸内气体压力为纵坐标。图5-1为汽油机燃烧示功图。图中虚线表示只压缩不点火的压缩线。在燃烧压力线上,1点为火花塞跳火点,2点为燃烧压力线脱离压缩压力线点,3点为最高压力点。燃烧过程的进行是连续的,为分析方便,按其压力变化的特征,可人为地将汽油机的燃烧过程分为三个阶段。

图5-1 汽油机燃烧过程展开示功图

Ⅰ-着火延迟期 Ⅱ-明显燃烧期 Ⅲ-补燃期

1-开始点火 2-形成火焰中心 3-最高压力

(1)着火落后期。从火花塞跳火开始到形成火焰中心为止这段时间,称为着火落后期。如图5-1中阶段Ⅰ所示。从火花塞跳火开始到上止点的曲轴转角称点火提前角,用θig表示。

火花塞跳火后,并不能立刻形成火焰中心,因为混合气氧化反应需要一定时间,当火花能量使局部混合气温度迅速升高,以及火花放电时两极电压在15000V以上时,混合气局部温度可达2000℃,加快了混合气的氧化反应速度。这种反应达到一定的程度(所需要时间约占整个燃烧时间的15%左右时)出现发光区,形成火焰中心。此阶段压力无明显升高。

着火落后期的长短与燃料本身的分子结构和物理化学性质、过量空气系数、开始点火时气缸内温度和压力(取决于压缩比)、残余废气量、气缸内混合气的运动、火花能量大小等因素有关。汽油机燃烧过程中,着火落后期的影响不如柴油机大。

(2)明显燃烧期。从火焰中心形成到气缸内出现最高压力为止这段时间称为明显燃烧期。图5-1中第Ⅱ阶段。

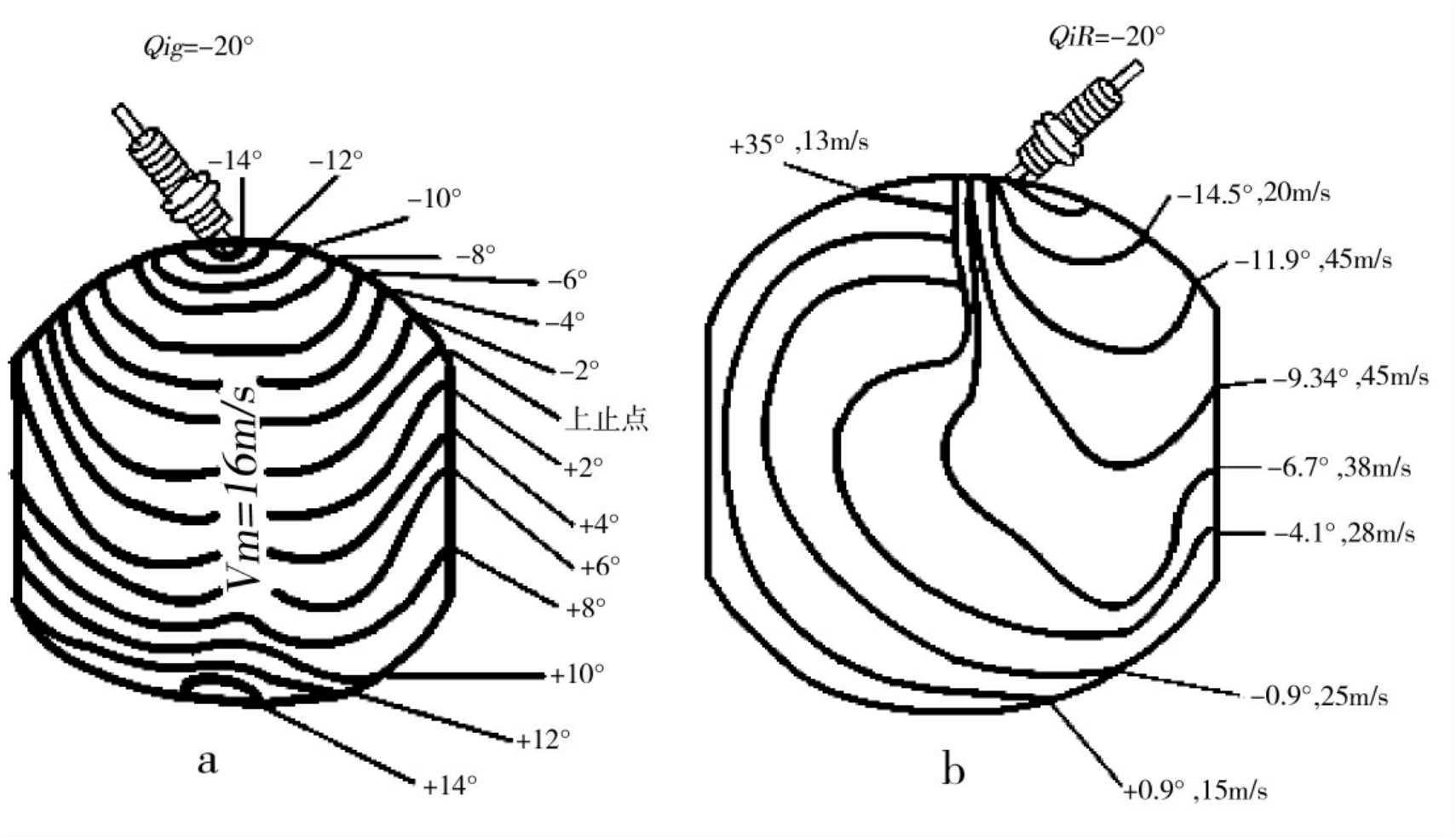

当火焰中心形成后,火焰前锋以20~30m/s的速度从火焰中心开始逐层向四周的未燃混合气传播,直到连续不断扫过整个燃烧室。混合气的绝大部分(约80%以上)在此期间内燃烧完毕,压力、温度迅速升高,出现最高压力点3。图5-2为正常燃烧时火焰前锋的瞬时位置。最高压力点3出现的时刻对发动机功率、燃油消耗有很大影响:过早,混合气点火早,使压缩功增加,热效率下降;过迟,燃烧产物的膨胀比减小,燃烧在较大容积下进行,散热损失增加、热效率也下降。实践证明,最高压力出现在上止点后12°~15°曲轴转角时,示功图面积最大,循环功最多。

图5-2 汽油机正常燃烧时,火焰前锋的瞬时位置

此时对应的点火提前角为最佳点火提前角。因而,可以通过调整点火提前角,使最高燃烧压力出现在适宜的位置。

常用压力升高率 表示汽油机工作粗暴的程度,压力升高率的表达公式为

表示汽油机工作粗暴的程度,压力升高率的表达公式为

![]()

式中,Δp为明显燃烧期始点和终点的气体压力差(千帕);Δθ为明显燃烧期始点和终点相对于上止点的曲轴转角差(度)。

压力升高率表征燃烧过程中压力变化的急剧程度,明显燃烧期,压力上升高,压力升高率 较大。若

较大。若 过大,会导致发动机的振动及噪声加大,工作粗暴,排放污染严重。汽油机的

过大,会导致发动机的振动及噪声加大,工作粗暴,排放污染严重。汽油机的 大致在2~4(kPa/℃)的范围内。实践证明,为保证汽油机工作柔和,性能良好,

大致在2~4(kPa/℃)的范围内。实践证明,为保证汽油机工作柔和,性能良好, = 1.75~2.5(kPa/℃)为宜。

= 1.75~2.5(kPa/℃)为宜。

(3)补燃期(后燃期)。从最高压力点开始到燃料基本燃烧完为止称为补燃期。这一阶段的燃烧主要是:明显燃烧期火焰前锋扫过的区域,部分未燃烧的燃料继续燃烧;吸附在缸壁上的混合气层继续燃烧;部分高温分解产物(H2、O2、CO等),因在膨胀过程中温度下降又重新燃烧、放热。

由于活塞下行,压力降低,散热面积增大,使补燃期内燃烧放出的热量不能有效地转变为功。同时排气温度增加,热效率下降,影响发动机动力性和经济性。因此,应尽量减少补燃。正常燃烧时汽油机补燃现象比柴油机轻得多。

2.汽油机的不规则燃烧

汽油机的不规则燃烧是指在稳定正常运转情况下,各循环之间的循环变动和各缸之间的燃烧差异。

在发动机设计中,应尽量保证不同工况时,每缸的不同循环之间的波动及不同缸之间差异最小,从而保证发动机处于最佳工作状况。但是,影响发动机工作的因素很多。对于各缸和各循环而言,混合气温度等都可能互不相同,点火提前角的调节不可能都处在最佳值。这就影响各缸和各循环初始火焰形成时刻的稳定性,导致各缸和各循环最大燃烧压力和平均指示压力的变化。

(1)各循环之间的燃烧差异。各循环间的燃烧差异主要是燃烧的不稳定性。表现为循环的压力波动。这种波动幅度越大,燃烧越不稳定,最高燃烧压力对曲轴转角的分布离散性越大。

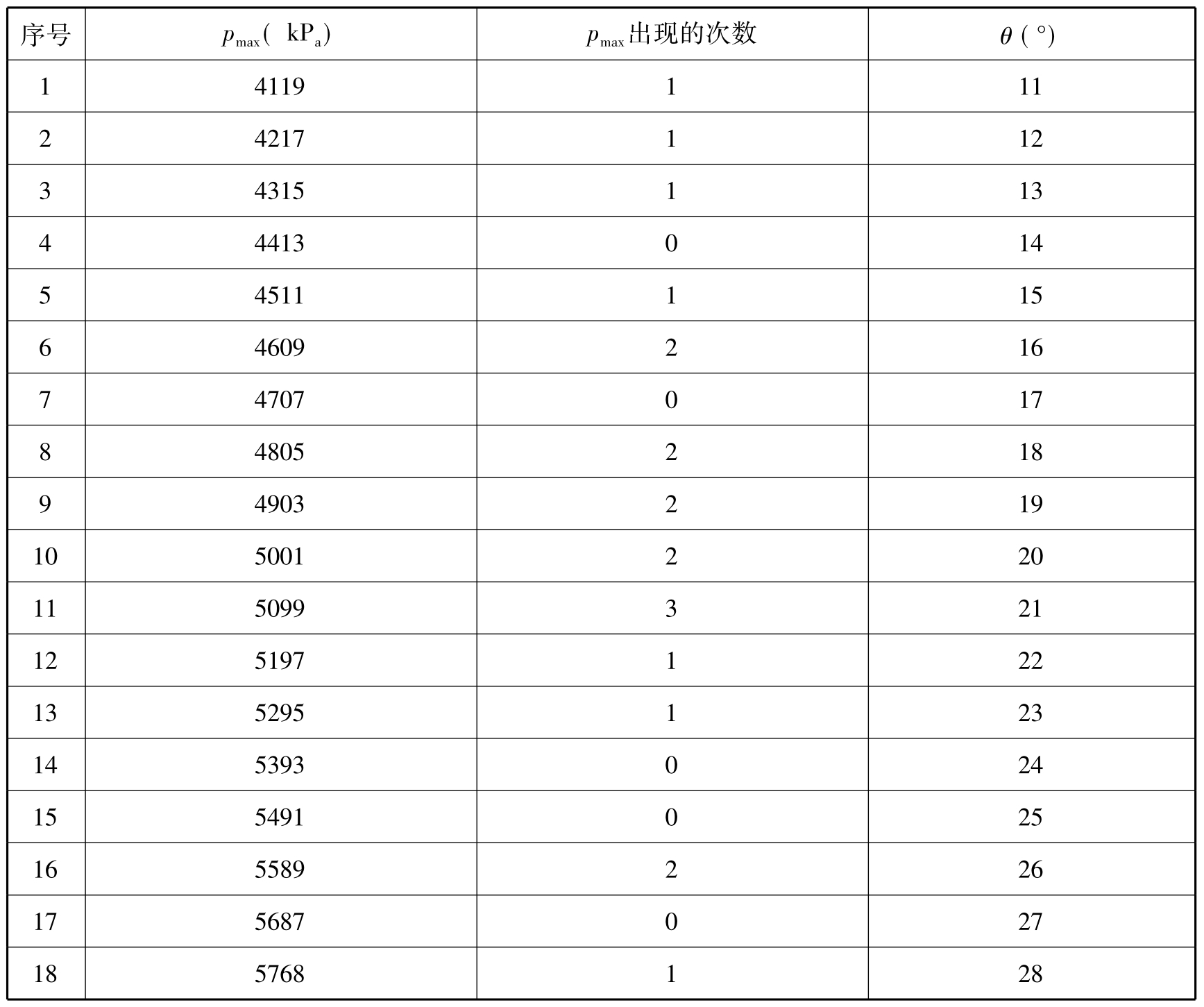

表5-1为某汽油机测取的18个相邻循环最大燃烧压力p max及相应曲轴转角θ的分布情况。

表5-1 最高燃烧压力p max及相应曲轴转角θ的分布情况

影响循环变动的因素较多。如混合气浓度、发动机负荷、发动机转速、点火时刻、燃室室的形状、火花塞位置、压缩比、配气定时等。为提高发动机功率,减少油耗,降低排放污染与噪声,应使燃烧变动降低到最小限度。如适当提高发动机转速及负荷、增大点火提前角、过量空气系数Φat=0.8~0.9左右、加强气体紊流、增加点火能量、采用多点点火等。

(2)各缸间的燃烧差异。各缸间燃烧差异主要是燃料分配不均使空燃比不一致造成的。进气空气量、进气速度、气流扰动强度、燃烧室形状、压缩比、火花塞位置的差异也有影响。

由于各缸混合气成分不同,不能使各缸都处于经济混合气或功率混合气工作,使发动机功率下降,油耗上升,排放污染严重。甚至个别气缸出现活塞、气门过热、火花塞烧损等现象。影响混合气分配不均的因素很多,其中影响最大的是各缸喷油器性能和进气管的结构。

5.1.2 汽油机的不正常燃烧

在汽油机正常燃烧情况下,提高压缩比可以提高汽油机的动力性和燃油经济性。而当出现不正常燃烧时,热效率及功率均要下降。同时,由于不正常燃烧使零件磨损加剧,使用寿命下降、发动机震动及噪音增大、排放污染严重、发动机过热。汽油机的不正常燃烧主要有爆燃和热面点火(表面点火)。

1.汽油机的爆燃

(1)爆燃产生的原因。汽油机燃烧过程中,火焰前锋以正常的传播速度向前推进,使得火焰前方未燃的混合气(末端混合气)受到已燃混合气强烈的压缩和热辐射作用。加速其先期反应,并放出部分热量,使本身的温度急剧升高。如果火焰前锋及时到达将其引燃,直到燃烧完为止,属正常燃烧。如果在火焰前锋未到达前,末端混合温度达到了自燃温度,形成新的火焰中心,产生新的火焰快速传播,这种现象称为爆燃。

爆燃的火焰前锋推进速度远远高于正常燃烧的火焰传播速度,轻微爆燃时,火焰传播速度约为100~300m/s。强烈爆燃时火焰传播速度可高达800~2000m/s。它使未燃混合气体瞬时燃烧完毕,局部温度、压力猛烈增加,形成强烈的压力冲击波。冲击波以超音速传播撞击燃烧室壁,发出频率3000~5000Hz的尖锐的金属敲击声。试验表明,发动机总混合气量中只要有大于5%的部分进行自燃时,就足以引起剧烈爆燃。

(2)爆燃的危害。由于爆燃时的压力波动,不能使燃气对活塞做功更多。汽车重载上坡时,允许有轻微的短时间爆燃。因为轻微的爆燃可以使燃烧过程缩短,有利于提高有效热效率。但不允许产生严重爆燃。严重爆燃会有下列危害:

①元件过载。强烈爆燃时的冲击波能使缸壁、缸盖、活塞、连杆、曲轴等机件的机械负荷增加,使机件变形甚至损坏。

②机件烧损。汽油燃烧终了的温度可达2000°C~2500°C,而活塞顶、燃烧室壁及缸壁的温度仅为200°C~300°C。除了冷却液的作用外,能够维持这样低温度的原因,还包括在这些壁面上形成了气体的附面层,它起到隔热的作用。而强烈爆燃时的冲击波会破坏这一附面层,使机件直接与高温燃气接触。若严重爆燃时,局部燃气温度可高达4000°C以上。这样会使活塞头部和气门等部件烧损,同时热量传给冷却液,引起冷却液过热。

③性能指标下降。严重爆燃时的局部高温及强烈的压力冲击波破坏了附面层,气体向缸壁的传热量大大增加,使热效率下降,功率降低,耗油增加。由于传热损失增加,使冷却液和润滑油温度增加,引起润滑油的润滑效果变差,零件磨损加剧。试验表明,严重爆燃时磨损量要比正常燃烧时大27倍。爆燃时的局部高温引起热分解现象严重,使燃烧产物分解为CO、H2、O2、NO及游离态碳的现象增多,排气冒烟严重。CO、H2、O2等在膨胀过程中重新燃烧又使补燃增加,排气温度增高。爆燃产生的炭粒形成积碳,破坏活塞环、火花塞、气门等零件的正常工作,使发动机可靠性下降。由于爆燃在气缸内形成的强烈的压力冲击波在缸壁、活塞顶及缸盖底面之间的来回反射,强迫缸壁等零件振动,使噪声增大。为了提高发动机效率,可以采取提高压缩比的措施。但是,由于同时提高了缸内混合气的压力、温度,使末端混合气易自燃着火,引起爆燃。因而爆燃限制了压缩比的提高,进而限制了热效率的提高。

(3)防止爆燃的方法

①使用抗爆性高的燃料。采用高辛烷值燃料、使用抗爆剂提高汽油的抗爆性。

②降低末端混合气的温度和压力。降低冷却液温度、进气温度,使用浓混合气,推迟点火。采用进气节油,降低压缩比,及时清除燃烧室积碳,合理设计燃烧室,如加强末端混合气的冷却、排气门的冷却等。

③缩短火焰前锋传播到末端混合气的时间。合理组织汽缸扰流,提高火焰传播速度;合理设计燃烧室,使火焰传播距离缩短。

④混合气中所含废气的百分数越多则越不易自行发火,因为废气会阻碍混合气自行发火的化学反应过程。因而,油门关小则不易发生爆燃。

⑤汽油机转速提高时,混合气的扰流强度提高,火焰传播速度加快。因而,转速高时不易发生爆燃。

因此,汽油机在压缩比降低、油门关小或转速提高时,都不易发生爆燃。点火时刻推迟是避免爆燃的有效手段、提高汽油辛烷值及加入添加剂,能减轻爆燃。

2.热面点火

在汽油机中,凡是不靠电火花点火而由燃烧室炽热表面(如过热的火花塞绝缘体和电极、排气门、炽热的积炭等)点燃混合气而引起的不正常燃烧现象,称为热面点火。根据被炽热表面点火的火焰是否始终以正常速度进行传播,热面点火可分为非爆燃性热面点火和爆燃性热面点火。

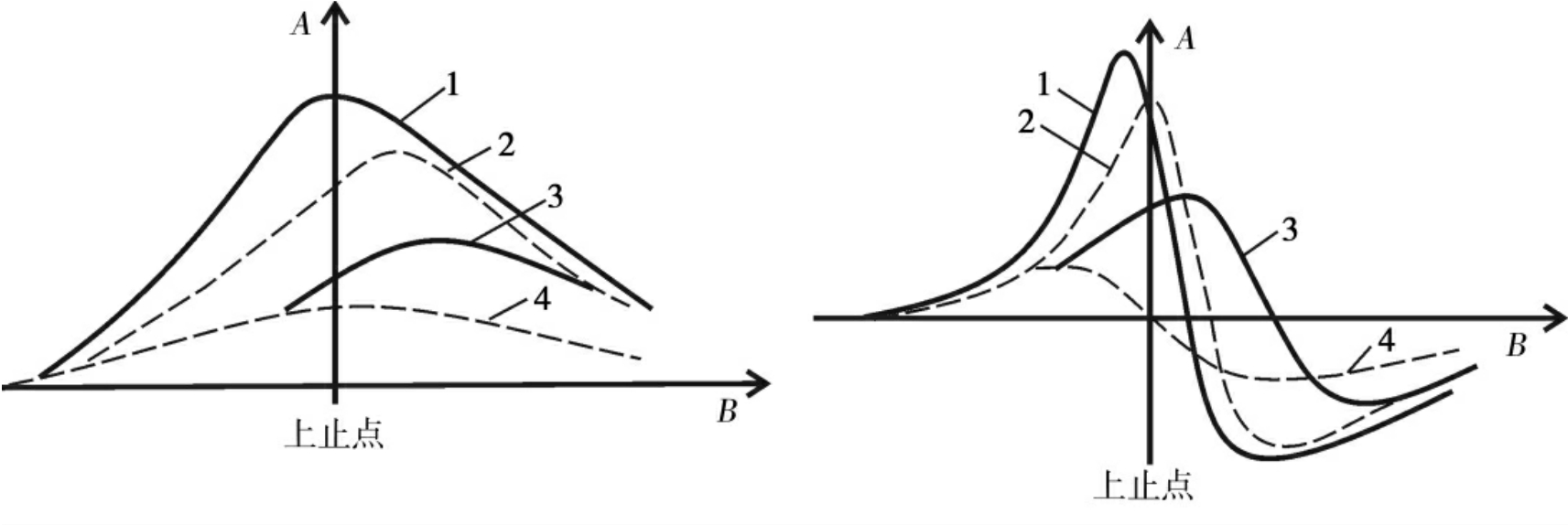

(1)非爆燃性热面点火。如果热面点火发生在正常点火时刻之前称为早火,发生在正常点火时刻之后称为后火。图5-3为非爆燃性热面点火示功图。

图5-3 非暴燃性热面点火示功图

1-早火 2-正常点火 3-后火 4-倒拖

①后火。火花塞跳火点燃混合气后,在火焰传播过程中,由于炽热表面使火焰前锋未扫过区域的混合气被点燃期,但形成的火馅前锋仍以正常的火焰传播速度向未燃气体推进,称为后火。这种现象可在发动机断火后发现,发动机仍像用电火花点火一样,继续运转,直到炽热点温度下降到不能点燃混合气为止,发动机才停转。

②早火(早燃)。高温炽热表面在火花塞跳火前点燃混合气的现象称为早火。发生早火时,炽热表面温度较高。由于混合气在进气和压缩行程中长期受到炽热表面加热,点燃的区域比较大,一经着火,势必使火焰传播速度较高,压力升高率过大。常使最高压力点出现在上止点之前,压缩功过大,发动机运转不平稳并发生沉闷的敲击声。同时,早燃的发生使散热损失增加,传给冷却液的热量增多,容易使发动机过热,有效功率下降。甚至在压缩过程末期的高温高压下会引起机件损坏。

非爆燃性热面点火大多是因发动机长时间高负荷运行致使火花塞绝缘体、电极或排气门温度过高而引起。

(2)爆燃性热面点火(激爆)。激爆是一种热面点火现象,它是由燃烧室沉积物引起的爆燃性热面点火,是一种危害最大的热面点火现象。

发动机低速低负荷(水平路上,汽车行驶速度低于20km/h)运转时,燃烧室表面极易形成热性很差的沉积物。它使高压缩比汽油机的表面温度更高。此外,沉积物颗粒被高温火焰包围,使其急剧氧化而白炽化,将混合气点燃。在发动机加速时,气流吹起已着火的碳粒,使混合气产生多火点燃的着火现象,致使混合气剧烈燃烧,压力升高率和最高燃烧压力急剧增加。试验证明,此时压力升高率比正常值高5倍,最高燃烧压力比正常值高150%。气缸内的高温、高压又促使爆燃的产生,发出强烈的震音,危害极大。

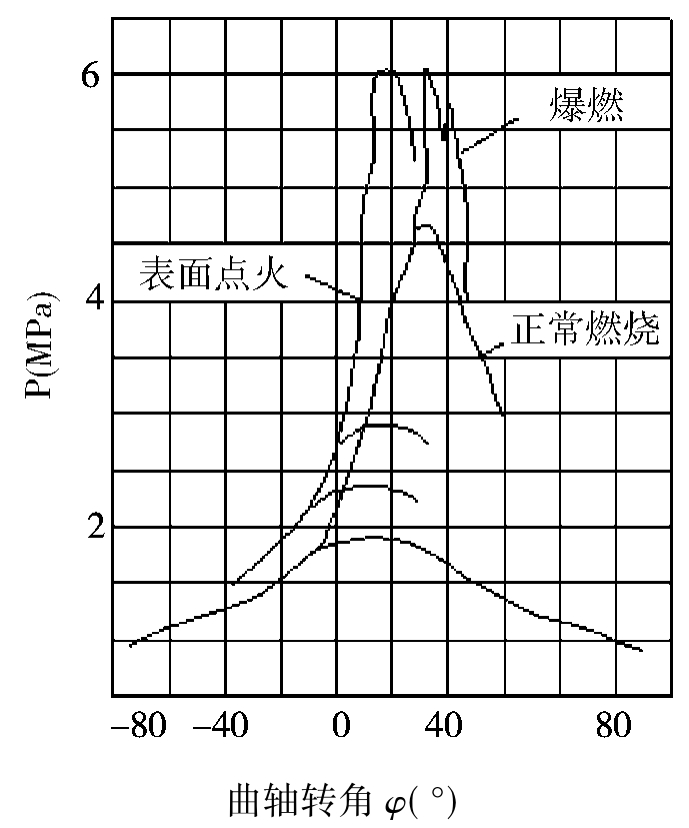

爆燃和热面点火均属不正常燃烧现象,但两者是完全不同的不正常燃烧现象。图5-4为各种燃烧过程的示功图。

图5-4 各种燃烧过程示功图

由上述分析可知,爆燃是火花塞跳火末端混合气的自燃现象,热面点火是火花塞跳火以前或跳火时刻以后由炽热表面或沉积物点燃混合气所致;爆燃时火焰以冲击的速度传播。有尖锐的敲缸声,热面点火时火焰传播速度正常,敲缸声比较沉闷。

爆燃和热面点火之间又存在某种内在联系,严重的爆燃增加了向缸壁的传热,促使燃烧室内炽热点的形成,导致热面点火。而早燃促使压力升高率和最高燃烧压力增大,使末端混合气受已燃混合气的热幅射,促使爆燃的发生。

(3)防止热面点火的主要措施。凡是能降低燃烧室温度和压力升高率、减少积碳等炽热点形成的因素都有助于防止热面点火。主要措施有:

①选用低沸点的汽油(高沸点馏分尤其是重芳香烃含量要少)和成焦性小的润滑油(高分子量、低挥发性的成分要少)。

②降低压缩比到8.5或以下。

③避免长时间低负荷运行和汽车频繁加减速行驶。

④在燃料中加入抑制热面点火的添加剂,如添加磷化物可改变沉积物的物理化学性质,降低其着火能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。