目前国内外电极制备技术有:化学镀镍制背电极、真空蒸镀法、光刻掩摸、激光刻槽埋栅、丝网印刷电极(含电极烧结)等。

1.化学镀镍制背电极

这是一种老的制电极方法,借助于低亚磷酸盐使镍离子催化还原成金属。镍与硅能形成良好的欧姆接触,粘附性强,尤其与N型硅接触比铝好,但与P型硅接触一般情况下接触电阻大。化学镀镍是利用镍盐溶液在强还原剂(如次磷酸盐)的作用下,依靠硅片表面具有的催化作用,使次磷酸盐分解释放出初生态原子氢,将镍离子还原成金属镍,同时次磷酸盐分解析出磷,从而在硅片表面上得到镍磷合金的沉积镀层。镀层本身在镀镍溶液中具有自催化作用,原则上可以镀取任意厚度。化学镀镍多用在砂磨过的或蒸铝烧结过的硅片上制作背电极。

2.真空蒸镀法

所谓真空镀膜,是指在高真空系统中,把蒸发源材料加热到蒸发温度,使其原子或分子获得足够的能量,脱离材料表面的束缚而蒸发到真空中成为蒸汽原子或分子,并以直线运动穿过空间,当遇到待沉积的基片(如硅片)时,就淀积在基片表面形成一层薄的金属膜,电极图形多采用掩蔽被镀件而形成一定形状的电极图形,蒸镀的同时进行热处理合金化,其目的是使金属与基片之间形成低阻的欧姆接触。

3.光刻掩摸

光刻掩膜技术的典型特点是先在硅片上氧化得到一层SiO2作为掩膜,再在已生成二氧化硅层的硅片上涂一种光刻胶(光致抗蚀剂),将涂胶的硅片和已设计好栅线图形的掩膜板接触,经曝光、显影,在硅片上形成图形,再在一定腐蚀液中将硅片上没有光刻胶的二氧化硅层腐蚀掉,即形成扩散的窗孔,通过窗孔进行杂质扩散,最近通过真空蒸镀形成电极。采用光刻工艺可以做成遮光面积很小的电极、密栅电极等,是目前高效晶体硅太阳能电池电极制备的常见技术。

4.激光刻刻槽埋栅电极

这项电极制备技术是20世纪80年代中期由新南威尔斯大学发明的,其特点是先在氧化物钝化层上使用高速激光刻槽或机械刻槽,这要求衬底相对较厚,然后在槽内(电极区域)浓磷扩散,电极间由于氧化层的掩蔽作用而抑制了磷的扩散,从而达到选择性扩散的目的,最后再在槽内化学镀前后金属电极。这项电极制备技术主要的优点是电极栅线质量好,电极制作可调控,如可采用电极宽度为20μm,厚度为50μm,减少遮光损失,降低串联电阻。此外,这种激光刻槽埋栅选择性发射结电池与表面氧化物钝化膜相匹配。缺点主要是镍铜会造成环境污染。目前这一技术已转让给几家,世界上规模较大的太阳能电池生产厂家如英国的BP SOLAR和美国的SOLAREX等。

5.丝网印刷电极

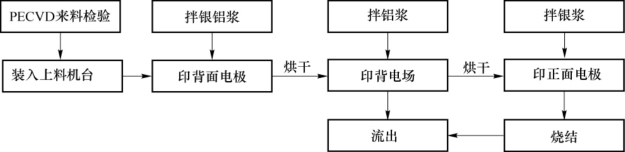

所谓丝网印刷是用涤纶薄膜等制成所需电极图形的掩模,贴在丝网上,在丝网印刷过程中,浆料添加到丝网上,由于浆料较高的黏度而“粘住”在丝网上;当印刷头在丝网掩模上加压刮动浆料时,浆料黏度降低并透过丝网;刷头停止运动后,浆料再“粘住”在丝网上,不再作进一步的流动。这样就在丝网下的硅片上印刷出所需的电极图形,并在红外链式烧结炉中进行预烘干和烧结,形成牢固的接触电极。图7-26为丝网印刷工艺流程。

图7-26 丝网印刷工艺流程

在20世纪70年代早期,美国Spectrolab公司首先将丝网印刷工艺引入地面用晶体硅太阳能电池的工业生产中,由于其成本低,生产率高,一直到现在这种方法仍是晶体硅太阳能电池生产的标准方式,直到20世纪80年代中期埋栅电极太阳能电池的出现,才有小部分晶体硅太阳能电池的生产不再使用丝网印刷的方法制作金属电极。丝网印刷电极是一种制作方便、简单的低成本高产出电极制备工艺,相关设备可以直接从厚膜微电子行业中获得,目前国际大多数晶体硅太阳能电池生产厂家都采用这种方法制作金属电极。使用其他制造技术如激光刻槽埋栅技术的还不到总产量的10%。但丝网印刷方法难以生产出高效率的晶体硅太阳能电池,其原因主要有以下几点:丝网印刷工艺对金属电极栅线宽度的限制;金属浆料与硅之间相对高的接触电阻;在烧结过程中因金属栅线厚度收缩而形成的较低的高度比(aspect ratio)(高度/宽度),从而使得栅线具有较低的电导。另外,金属银浆的使用会增加丝网印刷工艺的成本。德国的SolarCentre Erfurt设置了一种使用热熔浆料(hot-melt ink)的丝网印刷电极设备,这种热熔浆料是Ferro公司生产的,在室温下是固体,其熔点为50~80℃,与常规丝网印刷所不同的是印刷时丝网被加热,印刷完后由于温度低于熔点浆料立即变成固体,省去了浆料在约-50℃时的干燥过程,并且由于浆料迅速干燥而避免了流淌,减少了浆料淌开,即减少了栅线的宽度,降低了遮光率。

晶体硅太阳能电池要通过3次印刷金属浆料,每次印刷的浆料首先被烘干,然后在红外链式烧结炉中进行共烧,同时形成上下电极的欧姆接触,这种共烧工艺是高效晶体硅太阳能电池的一项关键工艺,被晶体硅太阳能电池生产厂家普遍采用。为了获得好的填充因子,一般的结深超过0.3μm,表面浓度高于1020atoms/cm3,这样的结深是为了防止杂质(如银浆、玻璃料、附加剂)渗透到PN结的空间电荷区,以防止旁路电流的增加和结区的复合。高的磷表面浓度是为了获得低的接触电阻,然而短路电流不理想,其因是顶层的高复合。为了改变这一情况,采用选择性发射结构可利于收集电流。为了防止在烧结的时候杂质进入空间电荷区而在电极的下面高掺杂,这既有利于载流子的收集又有利于减低表面复合速度,从而提高短路电源。

广泛用于大规模工业生产的太阳能电池制造技术仍是丝网印刷技术,电池性能取决于硅片的电阻率和少子寿命,由丝网印刷技术生产的晶体硅电池的开路电压在590~630mV之间,短路电流在28~35mA/cm2之间,以及填充因子在72%~80%之间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。