6.2.1 概 述

与第五章所讨论的回拖力计算有所不同,本章在第二节和第三节涉及到的计算方法用于分析施加于管道之上的荷载产生的应力,不考虑钻杆和扩孔钻头所受到的安装荷载,因为它们对管道的受力没有影响,并且忽略了回拖段地面管道所受的荷载,因为它们很少对回拖的成功起关键作用;如果它们的荷载很关键,那么可以在管道端采用减阻技术消除它们的影响。在水平定向钻穿越管道安装过程中,有许多变量与回拖力有关。这些变量通常与特定的现场条件和承包商的操作有关。其中主要的变量是地层条件、钻井液性能、钻孔直径和稳定性,以及浮力控制效果分析。

6.2.2 钢管道应力分析

采用水平定向钻穿越铺设钢管道时,它们在回拖过程中会承受巨大的拉应力、弯曲应力以及外部流体作用的环向应力,这些荷载比管道设计的运行荷载要大得多。因此,如果选择水平定向钻穿越技术铺设钢管,就必须同时考虑回拖力大小和钻孔轨迹曲率半径,并通过计算选择合适的施工参数,减少管道回拖过程中受损风险。为了确保分析技术的精确度,应首先了解水平定向钻穿越铺设钢管过程中受到的荷载和应力。

钢管在钻孔中的回拖过程受到拉力、弯曲应力和外部环向压力的共同作用。拉伸力用于克服管道与孔壁之间的摩擦力、钢管回拖时所受到粘稠泥浆的流体阻力,以及管道受到的随高度变化而变化的有效重力。钢管承受的弯曲应力主要是在钻孔轨迹的弯曲段管道弯曲而引起,此外,钻孔中的钢管还承受钻孔与管道环状空间内泥浆压力引起的环向应力,该应力可以通过管道内灌注同等或较大密度的流体而减少或消除。上述钢管在回拖过程中受到的荷载以及由此引起的应力是导致管道失效的重要因素。本章将详细介绍计算和分析水平定向钻铺设钢管时的荷载和应力,这部分内容将帮助设计工程师验算水平定向钻穿越轨迹设计和管道材料是否能满足管道的极限承载力要求。

本节所有的计算模型和公式都是基于以下假设:

(1)扩孔已经完成,并且扩孔完成后的孔径比管道外径大300mm,钻孔环空中充满了密度已知或可估计的泥浆。

(2)假设钻孔在管道的回拖过程中保持完整,即管道回拖过程中不考虑由于坍塌引起的重大变形及其荷载。

(3)管道回拖荷载的计算基于设计的钻孔剖面或实际的导向孔。图6-4是一个标准的绘制在水平(X轴)和竖直(Y轴)坐标系上的钻孔剖面图,水平管道长度以沿X轴线方向为参考线;管道与地表的垂直距离以沿Y轴线方向为参考线。整个钻孔轨迹由直线段和曲线段组成。

图6-4 水平定向钻穿越设计的剖面图

(4)直线段或曲线段的长度没有上限或者下限。直线段是理想的水平线。

(5)曲线段应在整个曲线上具有一个恒定的曲率。直线段与曲线段的交接点是曲线段的起点并称为曲率起点。曲线段的末端与直线段开始的交接点称为曲线终点。直线段与曲线段应始终连接。

回拖力是按照一系列直线段与曲线段来估算的。依次从入口端到出口端计算作用于各段端点的拉伸荷载。计算过程中对于每一段管道而言其初始拉力等于前一段管道尾部的拉力,最大回拖力等于孔内所有直线段和曲线段受到的所有阻力之和。回拖过程最后阶段管道的轴向载荷沿整个管道长度递增分布。总的轴向拉力为各个管段所受的管道与孔壁摩擦力和环空泥浆的拖曳力之和。由于孔壁和管道之间的摩擦因子取决于钻孔形状,所以这里假设管道的轴向张力在孔内任意一点都被限制在孔内的某个位置,而不需考虑具体的哪一段管道通过了哪个点。这种假设是为了计算最不利情况下的轴向荷载。

管道在回拖过程中所受的荷载通常要大于管道在运行周期内受到的运行荷载。因此,回拖过程中管道可能受到的最大拉应力将决定管道所需的极限承载力。在整个管道回拖过程中管道受到的最大应力一般出现在拉伸、弯曲和环向应力同时存在的情况下,如曲线段中弯曲半径小的区域、出土段或埋深最低点。本书介绍的管道回拖应力计算的方法主要依据API的推荐标准2A-WSD。该计算方法首先在钻孔轨迹剖面上选择一个点作为临界应力点,然后单独计算各拉伸、弯曲和环向应力,并将这些计算的应力值与允许的应力值进行比较。如果所有的这些应力都在允许的范围内,还需对组合应力进行验算,将组合应力用两个交互作用的方程进行比较,如果交互方程中组合应力小于1.0则认为管道安全,如果大于1.0就认为管道可能发生(塑性、弹性及过渡状况)弯曲或环状失效。整个计算过程如下。

6.2.2.1 最大允许拉力验算

分别计算钢管的最大允许拉力和管道回拖过程中的最大回拖力对应的拉应力,如果前者大于后者则不会超过钢管的最大允许拉力。钢管最大允许拉力的计算公式请参考本章6.1.3钢管的相关参数中公式(6-16)。

6.2.2.2 曲线段极限应力验算

水平定向钻穿越轨迹一般含有两个弯曲段,分别在入口端和出口段,理论上两个曲线段的设计曲率半径和高度一样,靠近出口端的管道受到的应力应该大于入口端,但是考虑到不同的回拖工艺、不同的地质情况,设计中还是要求对每一个曲线段最大回拖力所在的位置进行极限应力验算,如果设计的钻孔轨迹为规避某区域或障碍物设计有多个曲线段,则需要对每个曲线段进行极限应力验算。验算分为如下五个部分。

6.2.2.2.1 拉应力验算

管道拉应力验算是判断管道轴向拉力是否会超过管道的屈服极限而导致管道在回拖过程中破坏。管道的允许拉应力等于管道最小屈服强度(SMYS)乘以安全系数,安全系数一般情况下取0.9,管道的最小屈服强度请查阅表6-5。

6.2.2.2.2 弯曲应力验算

管道的曲线段会因为弯曲变形而产生非常大的弯曲应力,因此需要通过计算弯曲段弯曲应力是否超过管道的允许弯曲应力,允许弯曲应力与管道的管材、直径和厚度相关。具体计算公式请参考6.1.3中的式(6-19)和式(6-20)。

6.2.2.2.3 环向应力验算

钻孔中的管道受到泥浆压力或地层的压力作用产生环向应力,因此需要验算该应力是否超过管道的最大允许环向应力。这里需要指出的是,计算环向应力考虑的因素较多,本书对于钢管的验算中给出的是基于地层压力的环向应力计算公式,并且采用最简单的模型计算地层压力,环向应力的计算公式如下:

其中:

Δp=γsoil×H

式中:D——管道外径(mm);

t——管道厚度(mm);

γsoil——土的重度(k N/m3);

H——管道所在深度(m)。

对于不同埋深和地层条件的地层压力的不同计算模型,请读者根据土力学的相关知识进行计算。

管道的最大环向允许应力的计算公式采用材料力学里的模型,计算公式如下:

其中:

a2=0.88×E×(t/D )2

式中:SMYS——管道的最小屈服强度(k Pa);

E——管道的弹性模量(k Pa);

t——管道的厚度(m);

D——管道的直径(m)。

6.2.2.2.4 拉应力和弯曲应力合力验算

单独的拉应力和弯曲应力的验算并不保证两种应力叠加后也一定安全,因此需要对其合力进行安全验算。为了计算方便,一般将拉应力与弯曲应力对应的最大允许值的比值进行叠加,公式如下:

式中:tensiletb——拉应力和弯曲应力的叠加系数(无量纲);

stresst——管道某处的拉应力(k Pa);

stressb——管道某处的弯曲应力(k Pa)。

如果叠加系数小于1.0表示安全,反之则表示管道可能发生破坏,此外该值越小表明管道发生破坏的可能性就越小,越大代表管道发生破坏的可能性越大。

6.2.2.2.5 综合验算和安全因子计算

综合安全因子将考虑管道受到的环向应力,因为管道在受到环向应力的条件下,其拉应力和弯曲应力的最大允许值都将变小,为了验算方便,这里通过计算其叠加的安全系数来判断。计算公式与拉应力和弯曲应力的叠加不同,并不是简单的几何叠加,而是矢量叠加,计算公式如下:

其中:

式中的符号意义同式(6-30)。

如果系数tensiletbh小于1.0表示安全,反之则表示管道可能发生破坏,需要修改设计或施工参数。此外该值越小表明管道发生破坏的可能性就越小,越大代表管道发生破坏的可能性越大。

6.2.2.3 验算运行荷载和应力

采用水平定向钻穿越铺设的管道所承受的操作荷载和应力与采用开挖方法铺设的管道区别较大。除了弹性弯曲之外,其他计算和限制应力的方法过程都可以应用到水平定向钻穿越管道受力计算中。采用水平定向钻穿越安装的管道应包括弹性弯曲段。采用水平定向钻穿越施工所产生的安装弯曲应力通常不会超过极限值。但是,在检查弯曲应力的时候,应同时考虑纵向和环向应力以确保没有超过允许的应力限制。弯曲和环向应力的方程如下:

式中:Δp——地下水静水压力与管道内流体或气体的内部压力的差值(k Pa),采用ASME/

ANSI B31.42计算热应力:stressthermal=E×k( )×T1-T( 2);

k——热膨胀系数(mm/℃),钢材为1.65×10-4mm/℃;

T1——安装温度(℃);

T2——操作温度(℃)。

根据ASME/ANSI B31.4,管道的最大剪切应力不应超过管道SMYS的45%。最大剪切应力可以采用如下方程进行计算:

其中:

stresstong=stressbending+stressthermal+stresshoopν式中:ν——泊松比(无量纲),钢管一般选0.3;

shearmaximum——管道受到的最大剪切应力(k Pa);

stresshoop——管道受到的环向应力(k Pa)。

在上述分析中规定拉伸应力为正,压缩应力为负。管道弯曲段的压缩侧距离中轴线最远的地方受到最大的剪切应力。由于运行荷载和应力的验算与水平定向钻的施工设计相关不大,因此在本章的实例分析中将管道运行荷载和应力的验算省略。

本章所用到的摩擦阻力系数和泥浆阻力系数是普通地层的平均值,这两个参数都属于可变值,因此当有更好的信息时可以进行修正,对于具体的工程应该选用现场资料的推荐值。研究人员通过对多个水平定向钻穿越的实际回拖力与理论计算结果的对比,发现在大多数情况下使用摩擦阻力和泥浆阻力系数的平均值计算得到的回拖力与现场钻机记录的拉力值相差不大。但也有部分水平定向钻穿越工程当回拖即将完成时,理论计算的回拖力值超过了钻机显示的荷载。Jeffrey S.Puckett工程师对已完成的水平定向钻穿越工程的现场记录资料和理论计算值进行了比较,该研究认为流体阻力系数具有很大的不确定性。通过对比分析发现,当采用0.3447k Pa作为流体阻力系数计算得到的理论值在管道回拖即将完成时显著地大于实际测量值;但如果采用0.1724k Pa作为流体阻力系数,则理论计算值与实际值较为接近。一般情况下可以根据泥浆的性能在0.1724~0.3447k Pa之间选取一个值作为泥浆的阻力系数,当采用0.3447k Pa作为泥浆阻力系数计算得到的理论值是偏于保守的。但在极限穿越或者在穿越过程中钻机选择很有限的情况下,采用0.1724k Pa的流体阻力系数将能提供更为有效的结果。

6.2.3 实例计算一

为了简化回拖力的计算过程,本章实例计算都选用第五章实例计算中对应的参数,本节的实例计算与5.2.4节中的案例一的所有参数相同,该水平定向钻穿越工程需要铺设管道外径为168.28mm的一条X42钢管,管道厚度为5.56mm,整个穿越距离为174.1m,泊松比和摩擦系数都取平均值0.3,穿越轨迹如图5-9所示。表6-12和表6-13分别列出了管道相关参数和不同位置的回拖力,现在已经求得各点的回拖力,要求计算回拖过程中管道所受的最大应力,并判断是否超过管道的许可应用极限,最后给出回拖管道的安全因子,计算过程如下。

表6-12 管道的相关参数

表6-13 不同位置的管道回拖力

注:不同位置的回拖力计算请参考5.2.4案例分析一

6.2.3.1 验算管道的最大允许拉力

为了验算最大的拉力是否超过管道的允许拉力,根据式(6-16)计算管道的最大允许拉力,这里假设最大的荷载因子fl=0.9,安全因子fs=1.2,又有ID=D-2t=157.48mm,可以根据式(6-19)求得管道弯曲应力fb为:

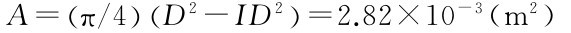

管道的截面积

则,管道的最大允许拉力为:

明显有:Ttotal<F,因此管道回拖所需的拉力并没有超过管道的最大允许应力。

从上面的分析可以看出,管道在回拖过程中所受到的拉力小于管道的最大允许应力,但管道在回拖过程中管道内部出现的应力是否超过管道的极限还需要进一步进行验算。管道在回拖过程中出现最大拉应力的地方并不一定是在管道与钻杆连接的地方,而有可能出现在弯曲部分,因此这里将分别计算管道在点3和点5位置的应力大小(见图5-9),对于每点的应力核算首先分别核算管道受到的拉应力、弯曲应力和圆周应力是否超过相应的最大允许值,然后综合验算拉应力、弯曲应力和圆周应力是否在管道的允许范围内。

6.2.3.2 验算管道在点3是否超过允许值

(1)首先验算点3受到的拉应力stresst3是否超过极限

根据管道的参数计算管道的最大允许拉力allowstresst3为:

allowstresst=0.9SMYS=260.63(MPa)

这里明显有stresst3<allowstresst,所以拉应力并没有超过其极限。

(2)验算点3处管道受到的弯曲应力stressb3

根据管道的最大允许弯曲应力的计算公式计算allowstressb:

这里明显有stresst3<allowstressb,所以弯曲应力小于其最大允许弯曲应力。

(3)验算点3的环向应力stressh3

根据公式(6-28)来计算点3环向应力的大小,点3处的深度depth3为:

depth3=(L1×sinθs1)+[R1×(1-cosθc1)]=9.75(m)

因此点3处管道受到的上部土体的压强Δp=γsoil×depth3=137.9(k Pa),因此可以得到点3的环向应力为:

然后根据公式(6-29)计算管道的最大允许环向应力allowstressh:

首先计算判定值a2=0.88×E×(t/D)2=191.75(MPa)

一般实际应用中会增加一个安全系数,因此用于判定的值应该是allowstressh/1.5=109.95(MPa)。很明显,管道受到的环向应力远远小于其最大的允许环向应力。

从上面的验算结果可以看出,管道在点3位置受到的拉应力、弯曲应力和圆周应力都分别小于相应的最大允许应力值,下面将综合分析管道在三种应力叠加后是否超过其安全范围。

(4)验算拉应力和弯曲应力叠加值

由于计算出叠加后的安全值tensiletb3小于1,因此管道仍然属安全。这里由于管道的圆周应力非常小,可以不用考虑圆周应力叠加的情况,但是为了该例题的完整性,这里仍然考虑三种不同应力叠加的综合安全系数tensiletbh是否小于1。

(5)综合安全系数

根据公式先计算判定系数A和B:

因此有:

tensiletbh=A2+B2+2ν×|A|×B=0.18<1

因此管道在点3受到的所有应力叠加后的安全因子为0.18,仍然处于管道的安全许可范围内,不会对管道造成破坏。

6.2.3.3 验算管道在点5是否超过允许值

(1)验算点5受到的拉应力stresst5是否超过极限

这里明显有stresst5<allowstresst,拉应力并没有超过其极限。

(2)验算点5处管道受到的弯曲应力stressb5

管道的最大允许弯曲应力allowstressb为217.2MPa,因为stresst5<allowstressb,所以弯曲应力也没有超过其最大允许弯曲应力。

(3)验算点5的环向应力stressh5

根据公式(6-28)计算点5环向应力的大小,点5处的深度depth5为:

depth5=9.75m

因此点5处管道受到的上部土体的压强Δp=γsoil×depth3=20psi,得到点5的环向应力为:

管道的最大允许环向应力allowstressh=165.48(MPa),考虑1.5的安全系数后得到allowstressh/1.5=109.97(MPa)。很明显,管道受到的环向应力远远小于其最大的允许环向应力。

(4)验算点5拉应力和弯曲应力叠加安全因子

由于叠加后的安全值tensiletb5小于1,因此管道仍然属安全。由于这里采用非常理想的对称设计的管道轨迹,因此点5与点3一样,环向应力非常小。

(5)综合安全系数

根据公式先计算判定系数A和B:

因此有:

tensiletbh=A2+B2+2ν×|A|×B=0.2<1

因此管道在点5受到的所有应力叠加后的安全因子为0.2,仍然处于管道的安全许可范围内,不会对管道造成破坏。

6.2.4 案例分析二——无配重

某石油管道设计采用水平定向钻穿越工程铺设管道外径为1912mm的一条X70钢管,管道厚度为15.14mm,整个穿越距离为1240m,表6-14和表6-15分别列出了管道相关参数和穿越轨迹的几何参数,该实例中假设回拖过程管道没有采取配重减阻措施,需计算回拖过程中各点的回拖力大小,并判断是否超过管道的许可应用极限,最后给出回拖管道的安全因子。管道应力验算计算过程如下。

表6-14 管道的相关参数

表6-15 管道受到的回拖力计算结果

注:不同位置的回拖力计算请参考5.2中的计算公式

6.2.4.1 验算管道的最大允许拉力

假设最大的荷载因子fl=0.9,安全因子fs=1.2,根据公式得管道弯曲应力fb为:

管道的截面积

则,管道的最大允许拉力为:

回拖力Ttotal=8446.39k N<F,因此管道回拖所需的拉力小于管道的最大允许应力。

6.2.4.2 验算管道在点3是否超过允许值

(1)首先验算点3受到的拉应力stresst3是否超过极限

根据管道的参数计算管道的最大允许拉力allowstresst3为:

allowstresst=0.9SMYS=434.39(k N)

这里明显有stresst3<allowstresst,所以拉应力并没有超过其极限。

(2)验算点3处管道受到的弯曲应力stressb3

根据管道的最大允许弯曲应力的计算公式(6-20)计算allowstressb=188.8(k N)

有stresst3<allowstressb,所以弯曲应力也没有超过其最大允许弯曲应力。

(3)验算点3的环向应力stressh3

根据公式(6-28)计算点3环向应力的大小,点3处的深度depth3为:

depth3=(L1×sinθs1)+[R1×(1-cosθs1)]=30.00(m)

因此点3处管道受到的上部土体的压强Δp=γsoil×depth3=137.9(k Pa),因此可以得到点3的环向应力为:

然后根据公式(6-29)计算管道的最大允许环向应力allowstressh=26.59(MPa),管道受到的环向应力小于其最大的允许环向应力。

(4)验算拉应力和弯曲应力叠加值

由于计算出叠加后的安全值tensiletb3小于1,因此管道仍然属安全。

(5)综合安全系数

根据公式先计算判定系数A和B:

因此有:

tensiletbh=A2+B2+2ν×|A|×B=1.19>1

这里发现管道在拉应力、弯曲应力和环向应力的作用下已经超过了管道的应力极限,安全系数为1.19。在实际计算过程中一旦发现超过极限或安全因子大于1就必须重新设计,然后再进行验算,这里为了对比,仍然对点5的应力进行验算。

6.2.4.3 验算管道在点5是否超过允许值

(1)验算点5受到的拉应力stresst5是否超过极限

这里明显有stresst5<allowstresst,拉应力并没有超过其极限。

(2)验算点5处管道受到的弯曲应力stressb5,

管道的最大允许弯曲应力allowstressb为217.19MPa,因为stresst5<allowstressb,所以弯曲应力也没有超过其最大允许弯曲应力。

(3)验算点5的环向应力stressh5

根据公式(6-28)计算点5环向应力的大小,点5处的深度depth5为:

depth5=30(m)

因此点5处管道受到的上部土体的压强Δp=γsoil×depth3=137.90(k Pa),因此可以得到点

5的环向应力为:

显然stressh5<allowstressh=27.6MPa,管道受到的环向应力小于其最大的允许环向应力。

(4)验算点5拉应力和弯曲应力叠加安全因子

由于计算出叠加后的安全值tensiletb3小于1,因此管道仍然属安全。

(5)综合安全系数

根据公式先计算:

tensiletbh=A2+B2+2ν×|A|×B=1.5>1

通过该例的计算和分析我们看到在管道极限应力分析中,即使管道受到的拉应力或弯曲应力满足其最大允许应力的要求,但在这些应力同时叠加时,管道也可能发生破坏,如管道在点5受到的所有应力叠加后的安全因子为1.5,该设计不可靠,需要重新设计,接下来的实例分析三将详细介绍如何对该工程的重新设计并进行验算。

6.2.5 实例分析三

上一节的管道极限应力分析结果表明6.2.4的设计失败,本实例将对其设计进行修改后再进行极限应力分析。第一,将管壁厚度从15.14mm提高到22.61mm,第二,管道回拖过程中选用配重降浮的方法,其参数参考图5-9,其他参数与6.2.4中一致,回拖力的计算参考第五章中的内容,这里只给出计算结果,如表6-16所示。管道应力验算计算过程如下。

表6-16 管道受到的回拖力计算结果

6.2.5.1 验算管道的最大允许拉力

假设最大的荷载因子fl=0.9,安全因子fs=1.2,根据公式得管道的最大允许拉力为:

回拖力如表6-16所示:Ttotal=4353.30k N<F,因此管道回拖所需的拉力并没有超过管道的最大允许应力。

6.2.5.2 验算管道在点3是否超过允许值

(1)首先验算点3受到的拉应力stresst3是否超过极限

这里明显有stresst3<allowstresst=434.39(MPa),所以拉应力并没有超过其极限。

(2)验算点3处管道受到的弯曲应力stressb3

根据管道的最大允许弯曲应力的计算公式(6-20)计算allowstressb=200.11k N,有stresst3<allowstressb,所以弯曲应力也没有超过其最大允许弯曲应力。

(3)验算点3的环向应力stressh3

根据公式(6-28)计算点3环向应力的大小:

然后根据公式(6-29)计算管道的最大允许环向应力allowstressh=57.28(MPa),管道受到的环向应力小于其最大的允许环向应力。

(4)验算拉应力和弯曲应力叠加值

由于计算出叠加后的安全值tensiletb3小于1,因此管道仍然属安全。

(5)综合安全系数

tensiletbh=A2+B2+2ν×|A|×B=0.18<1

通过和6.2.4案例分析二点3的验算后果对比发现,重新设计方案下已经满足了极限承载力的要求,下面将进一步对点5进行验算。

6.2.5.3 验算管道在点5是否超过允许值

(1)验算点5受到的拉应力stresst5是否超过极限

这里明显有stresst3<allowstresst,拉应力并没有超过其极限。

(2)验算点5处管道受到的弯曲应力stressb5

stresst5<allowstresst,所以弯曲应力也没有超过其最大允许弯曲应力。

(3)验算点5的环向应力stressh5

根据公式(6-28)来计算点5环向应力的大小,点5处的深度depth5为:

depth5=30(m)

点5的环向应力为:

显然stressh5<allowstressh=27.6MPa,管道受到的环向应力小于其最大的允许环向应力。

(4)验算点5拉应力和弯曲应力叠加安全因子。

(5)综合安全系数

根据公式先计算:

tensiletbh=A2+B2+2ν×|A|×B=0.23<1

通过对两个计算案例的对比,当采用了配重降浮和增加管壁厚度后,管道回拖的安全系数从1.5降到了安全范围之内的0.23,大大地降低了管道在回拖过程中被破坏的风险。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。