4.5.1 后副车架的静力学分析

本例是针对某副车架转弯工况时的工作状态进行分析。首先,将建立的后副车架三维模型,导入到Hyper Mesh软件中,为有限元静力学分析提供数模。而后对后副车架进行模型处理和网格划分,得到车架的有限元模型,设置单元类型,施加后副车架的边界条件和承受载荷,设置求解参数,进行静力学的求解分析和后置处理。

基于Hyper Mesh的后副车架的分析流程如图4-4所示。

图4-4 静力分析的基本流程图

1)有限元模型的建立

首先通过UG建模得到副车架模型,将建好的sub-frame model.prt模型导出得到subframe model.igs模型,而后导入Hyper Mesh软件中,如图4-5所示,为下一步生成实体表面与划分网格做好准备。

图4-5 导入Hyper Mesh的模型

由于CAD模型本身的不完善或者在转换过程中的数据丢失、失真等原因,导入到Hyper Mesh中的三维模型会丢失部分线面信息,因此在这种情况下几何模型出现间隙、重叠和缺损,妨碍高质量网格的自动划分。这就需要通过Hyper Mesh强大的几何清理功能对几何数据进行处理,修补破损的曲面、删除重叠面、释放被误约束的点和线等,通过对几何模型的处理,得到完整的线面信息,为高质量网格的自动划分提供基础,从而提高网格划分的总体速度和质量。此外,为了建立优质的有限元模型,需要对几何模型进行必要的简化。

划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算结果和精度产生直接影响。

经过一系列步骤,对每部分抽取的中面网格划分,并不断调整,获得整个副车架有限元模型sub-frame model.hm(图4-6)。

图4-6 后副车架的有限元模型

2)加载RADIOSS(Bulk Data)用户面板

在启动Hyper Mesh,弹出一个User Profiles对话框。如果没有弹出可以从工具栏中的Preferences下拉菜单中进入。在User Profiles对话框中选择RADIOSS,并在右端的扩展列表中选择选择Bulk Data,单击OK按钮。选择file→open,弹出open file浏览器窗口,找到模型文件sub-frame model.hm。单击open按钮,将模型文件载入到当前的Hyper Mesh中。

3)创建材料

车架所用材料为16Mn钢,物理性能为:弹性模量E=21 000 MPa,p=7 800 kg/m3泊松比a=0.3;材料的机械性能为:最小屈服强度340 MPa,最小抗拉强度510 MPa,最大抗拉强度610 MPa。各项同性材料是常用的材料,它在各个方向都具有同样的材料性质。工程结构中常用的结构钢就属于这种材料类型。

首先,单击Material Collector工具栏按钮 ,选择面板左边的子面板create,单击mat name,输入steel,可以自主选择材料的颜色。而后,单击type选择ISOTROPIC(各项同性材料),单击card image选择MAT1,单击create/edit,弹出MAT1卡片,如果材料卡片中某项没有值,则表示该项没有激活,单击想改变的选项将其激活,下面会出现文本框,然后输入数据。在[E]下面输入2.1e+05,[NU]下面输入0.3,[RHO]下面输入7.9e-09,如图4-7所示。

,选择面板左边的子面板create,单击mat name,输入steel,可以自主选择材料的颜色。而后,单击type选择ISOTROPIC(各项同性材料),单击card image选择MAT1,单击create/edit,弹出MAT1卡片,如果材料卡片中某项没有值,则表示该项没有激活,单击想改变的选项将其激活,下面会出现文本框,然后输入数据。在[E]下面输入2.1e+05,[NU]下面输入0.3,[RHO]下面输入7.9e-09,如图4-7所示。

图4-7 材料参数设置

4)创建属性并更新组件

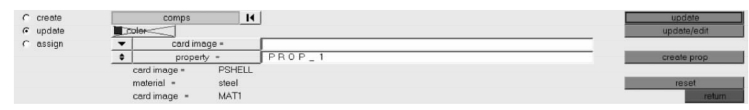

单击Properties工具栏按钮 。单击prop name输入prop_1。单击type=选择2D。单击card image=选择PSHELL,单击material=选择steel。单击create/edit,此时弹出PSHELL卡片;单击[T]输入厚度1.8,如图4-8所示,这是对构件的壳单元属性的设置。

。单击prop name输入prop_1。单击type=选择2D。单击card image=选择PSHELL,单击material=选择steel。单击create/edit,此时弹出PSHELL卡片;单击[T]输入厚度1.8,如图4-8所示,这是对构件的壳单元属性的设置。

图4-8 单元属性设置

而后,单击return,进行焊点单元的设置。单击prop name输入prop_1,单击type=选择3D,单击card image=选择PSOLID,单击material=选择steel。单击create,单击Component Collector工具栏按钮 ,选择面板左边的子面板update,单击comps在菜单中选择MANIFOLD_SOLID_BREP_333~337.PRT。将no property切换成property。单击property=两次在菜单中选择prop_1属性。单击update,如图4-9所示。

,选择面板左边的子面板update,单击comps在菜单中选择MANIFOLD_SOLID_BREP_333~337.PRT。将no property切换成property。单击property=两次在菜单中选择prop_1属性。单击update,如图4-9所示。

图4-9 更新components

单击comps在菜单中选择hexa_comp。将no property切换成property。单击property=两次在菜单中选择prop_2属性。单击update。

5)创建约束载荷集

根据后副车架,对有限元模型施加载荷。单击Load Collectors工具栏按钮 ,选择面板左边的子面板create,单击loadcol name=输入spc,可单击color选择颜色,设置边界约束集。单击creation method按钮选择no card image,单击create,单击loadcol name=输入force,可单击color选择颜色,单击creation method按钮选择no card image,单击create,设置载荷集。

,选择面板左边的子面板create,单击loadcol name=输入spc,可单击color选择颜色,设置边界约束集。单击creation method按钮选择no card image,单击create,单击loadcol name=输入force,可单击color选择颜色,单击creation method按钮选择no card image,单击create,设置载荷集。

6)创建约束

在左边窗口单击LoadCollectors,右键单击SPC并单击Make Current,即可将SPC设置为当前的工况。从Analysis页面单击Constraints,进入定义约束的面板。从面板左侧的按钮中选择create子面板。在图形窗口中,通过单击方式将四个固定周围的节点都选中,如图4-10所示,约束dof1、dof2、dof3、dof4、dof5和dof6,将它们的值设为0.0,单击create,这样就在选择的点上创建了约束。

图4-10 创建载荷选取自由度

Dofs被选择后就被约束了,如果没被选中就是自由的。其中,dof1、dof2和dof3分别表示x、y和z三个方向上的平动自由度。dof4、dof5和dof6分别表示绕x、y和z三个轴的旋转自由度。

7)创建载荷

在左边窗口单击LoadCollectors,右键单击force并单击Make Current,即可将force设置为当前的工况。从Analysis页面单击forces,进入定义载荷的面板。单击nodes,选择孔的中心点。单击magnitude=,输入6e3。单击magnitude=下面的方向定义开关,并在弹出菜单中选择y-axis。单击create按钮,在孔的中心点处的y轴方向施加6 000单位的集中力。

8)创建载荷工况

在Analysis页面进入loadsteps。单击name=,输入force。单击type,选择linear static。选中SPC复选框,在SPC右边会出现一个文本框。单击文本框,在载荷集菜单中选择SPC。选中Load复选框,在Load右边会出现一个文本框。单击文本框,在载荷集菜单中选择force,如图4-11所示。

图4-11 创建载荷工况

单击create。单击edit。选中LABEL,在文本框中输入force。选中OUTPUT和其子选项Displacement、Stress,并将Displacement卡片中的FORMAT改为PUNCH,进行输出结果设置。

9)创建求解的控制卡片

在Analysis页面进入control cards。单击CTRL_UNSUPPORTED_CARDS,在弹出的文本中进行编辑,如图4-12所示。编辑完成后单击OK。单击next,单击PARAM。选中POST,选择POST_V1的值为-1。单击return退出面板。

图4-12 编辑指令

10)提交计算

在Analysis页面进入RADIOSS面板。单击save as此时弹出一个扩展窗口,选择要保存的路径。在File name中输入要保存的文件名。单击save。单击export options选择all。单击run options选择analysis。单击memory options选择memory default。单击RADIOSS,如图4-13所示。

图4-13 提交求解

11)查看计算结果

求解完成后,返回Hyper Mesh,单击Hyper View。启动Hyper View,查看结果。单击Contour按钮 。单击Result type,选择第一个下拉菜单中的Displacement(v)。单击Result type,选择第二个下拉菜单中的Mag。单击Apply。位移云图如图4-14所示。

。单击Result type,选择第一个下拉菜单中的Displacement(v)。单击Result type,选择第二个下拉菜单中的Mag。单击Apply。位移云图如图4-14所示。

图4-14 位移云图

在转弯工况下的变形如图4-14所示,可见最大位移发生在两侧弯曲处,大小0.675 2 mm,整体变形比较平稳。

图4-15 应力云图

由应力云图4-15可以看出,转弯工况下车身结构的高应力区位于车架纵梁和横梁交接处,其中最大应力为226.5 MPa。

4.5.2 发动机机油泵的动力学分析

本例对发动机机油泵转速在3 000 r/min的工况下,进行多体动力学仿真分析。首先,根据所建立的油泵三维模型,通过相应的接口文件导入到ADAMS中,为机油泵的多体动力学仿真分析提供虚拟样机模型。而后,根据机油泵的基本工作原理,完成机油泵零部件之间的约束添加。确定机油泵工作的边界条件和输入载荷。所有参数设置好后,进行动力学仿真,获取油泵的载荷曲线。

基于ADAMS的机油泵多体动力学建模主要包括虚拟样机建模、约束定义、边界条件和载荷添加、模型验证四个部分,具体分析流程如图4-16所示。

图4-16 机油泵多体动力学分析流程

图4-17 油泵虚拟样机的模型导入

1)机油泵虚拟样机建模

打开Adams软件,点击Existing Model,找到需要导入的模型clfx.bin(图4-17)。

2)材料定义及约束添加

(1)材料定义。移动鼠标至目标构件,右键选择→Modify,弹出如图4-18所示对话框。基于图4-18所示对话框,选择相应构件质量定义方法,软件提供了如图4-19所示的三种定义方法。对于本油泵的建模,选择以几何尺寸和材料类型定义的方法。确定了质量定义方法后,即可通过选择材料类型来对构件的物理属性进行定义。将机油泵所有构件的材料类型定义为钢steel。

图4-18 构件物理属性定义

图4-19 构件材料定义

(2)约束添加。对油泵各个构件添加约束,首先要确定油泵的基本构成。案例中的机油泵包括油泵壳体、主动轴和从动轴。

油泵壳体各部分是相互锁死的,油泵整机是通过壳体安装的,即可确定壳体各个部件间的约束为锁止约束,整个壳体和大地坐标同样存在锁止约束。锁止约束添加过程如下:鼠标单击connectors→选择 ,即可出现如图4-20所示对话框,依次选择存在锁止约束的两个构件,再单击选择锁止约束添加位置即可实现油泵壳体约束添加。

,即可出现如图4-20所示对话框,依次选择存在锁止约束的两个构件,再单击选择锁止约束添加位置即可实现油泵壳体约束添加。

图4-20 锁止约束定义

图4-21 主动轴零件系统

主动轴部分的结构如图4-21所示。主动轴的各个部分是相对固定的,其整体相对于油泵壳体存在绕其轴向的旋转。

图4-22 旋转约束定义

主动轴各部件间添加锁止约束,方法如图4-20所示。除此之外,主动轴和壳体之间还存在旋转约束。旋转约束的添加过程如下:鼠标单击connectors→选择 ,各参数设置如图4-22所示(旋转副的方向选择“Pick Geometry Feature”)。依次选择主动轴齿轮、油泵壳体,然后单击选择主动轴齿轮的质心,通过鼠标移动确定旋转副的旋转轴为主动轴的轴线方向。

,各参数设置如图4-22所示(旋转副的方向选择“Pick Geometry Feature”)。依次选择主动轴齿轮、油泵壳体,然后单击选择主动轴齿轮的质心,通过鼠标移动确定旋转副的旋转轴为主动轴的轴线方向。

从动轴部分的结构如图4-23所示。在实际工作过程中,从动轴齿轮由主动轴齿轮带动绕从动轴旋转,油泵的可调节功能通过从动轴沿轴线的线性运动实现。在实际工作过程,从动轴一端由调节弹簧和油泵壳体相连,一端受到实时变化的油压作用,最终产生沿从动轴轴线的线性运动。从动轴的线性运动必然带动从动轴齿轮的线性运动,实现主从动齿轮啮合齿宽的变化,进而实现油泵泵油量的实时调整。

图4-23 从动轴部分

确定从动轴整体的工作状态,即可确定各个从动轴部件间的约束类型。

①从动轴各构件之间添加锁止副,添加过程如上文所述。

②从动轴添加沿轴线运动的移动副:鼠标单击connectors→选择 ,各参数设置如图4-24所示(移动副的方向选择“Pick Geometry Feature”)。依次选择从动轴、油泵壳体,再单击选择从动轴的质心,通过鼠标移动确定移动副运动方向轴为从动轴的轴线方向。

,各参数设置如图4-24所示(移动副的方向选择“Pick Geometry Feature”)。依次选择从动轴、油泵壳体,再单击选择从动轴的质心,通过鼠标移动确定移动副运动方向轴为从动轴的轴线方向。

③从动齿轮与从动轴之间添加圆柱副:鼠标单击connectors→选择 ,各参数设置如图4-25所示(圆柱副的方向选择“Pick Geometry Feature”)。依次选择从动轴齿轮、从动轴,再单击选择从动轴齿轮的质心,通过鼠标移动确定圆柱副的方向为从动轴的轴线方向。

,各参数设置如图4-25所示(圆柱副的方向选择“Pick Geometry Feature”)。依次选择从动轴齿轮、从动轴,再单击选择从动轴齿轮的质心,通过鼠标移动确定圆柱副的方向为从动轴的轴线方向。

图4-24 移动副定义

图4-25 圆柱副定义

④因为在从动轴的带动下从动轴齿轮会产生轴向位移,以实现啮合齿宽的调整,所以需要在从动齿轮的两个端面与从动轴相接触构件间添加接触力。添加过程如下:鼠标单击Forces→选择 ,即可获得图4-26所示对话框。

,即可获得图4-26所示对话框。

依次选择添加接触力的两构件,确定接触力类型。在ADAMS中定义的有两类接触力:一类是基于Impact函数的接触力:另一类是基于Restitution函数的接触力。Impact是用刚度系数和阻尼系数来计算碰撞力,而Restitution是用恢复系数来计算碰撞力。本次建模采用Impact函数来计算碰撞力,在啮合的齿轮间添加Solid to Solid Contact,具体参数如图4-26所示。

(3)主从动轴齿轮啮合传动。主从动齿轮的啮合传动通过添加接触力实现,具体的添加过程及参数设置如上文所述。最终完成约束添加的油泵模型如图4-27所示。

3)边界条件和驱动载荷的添加

根据上文所述的机油泵的基本工作原理,其在运转过程中主要的动作包括主动轴带动从动轴转动泵油,从动轴轴向运动调整泵油量。即在进行多体动力学仿真过程中的驱动载荷来源有两个部分:主动轴驱动转矩和从动轴轴向载荷。

图4-26 接触力定义

图4-27 约束添加完成的油泵模型

图4-28 驱动转矩添加

(1)主动轴驱动转矩添加。鼠标点击Motions→选择 ,弹出如图4-28所示对话框,选择主动轴上所添加的旋转副即可实现驱动转矩的添加。驱动转矩的大小可以通过鼠标单击Browse中的Motions→选择要修改的驱动→右键选择Modify实现修改,具体流程如图4-29所示。

,弹出如图4-28所示对话框,选择主动轴上所添加的旋转副即可实现驱动转矩的添加。驱动转矩的大小可以通过鼠标单击Browse中的Motions→选择要修改的驱动→右键选择Modify实现修改,具体流程如图4-29所示。

图4-29 驱动转矩修改

主动轴驱动转矩的大小由油泵的工作转速确定,本例工作转速设置为3 000 r/min。

(2)从动轴轴向载荷添加。上文已经讲到从动轴的一端由调节弹簧和油泵壳体相连,一端受到实时变化的油压作用,最终产生沿从动轴轴线的线性运动。

首先在从动轴一端施加弹簧力,单击选择菜单栏的Forces→选择 ,弹出如图4-30所示弹簧设置对话框,依次选择从动轴一端和油泵壳体上沿从动轴轴线上分布的两个相应点,添加弹簧。弹簧的具体参数设置可以通过鼠标单击Browse中的Forces→选择要修改的弹簧→右键选择Modify实现修改,具体参数如图4-31所示。本例中弹簧的弹性系数k=0.530 N/mm,预紧力F=31.8 N。据此可以实现弹簧力的设置。

,弹出如图4-30所示弹簧设置对话框,依次选择从动轴一端和油泵壳体上沿从动轴轴线上分布的两个相应点,添加弹簧。弹簧的具体参数设置可以通过鼠标单击Browse中的Forces→选择要修改的弹簧→右键选择Modify实现修改,具体参数如图4-31所示。本例中弹簧的弹性系数k=0.530 N/mm,预紧力F=31.8 N。据此可以实现弹簧力的设置。

图4-30 弹簧添加

图4-31 弹簧参数设置

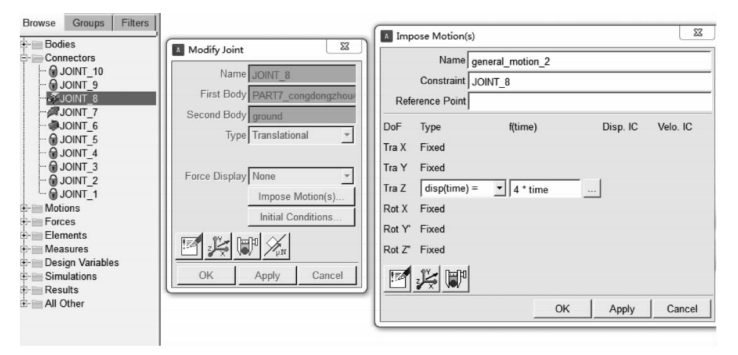

从动轴的另外一端受到压力的作用,其与弹簧力的合力作用会使得从动轴产生轴向运动。由于无法准确获取油压的数值,因此在多体动力学的仿真过程中通过在从动轴的另一端添加轴向驱动来实现,其添加过程如下:移动鼠标至移动副约束,右键选择→Modify,弹出相应对话框,然后单击Impose Motion(s)按钮,并设置轴向驱动参数,具体流程如图4-32所示。同理可设置圆柱副的轴向驱动参数。

图4-32 轴向驱动设置

4)求解分析

主动轴输入转速设置为3 000 r/min(18 000 d/s),使用STEP函数使转速在0.1 s内由0增加到18 000 d/s。仿真时间设置为5 s,仿真步长为0.001 s,仿真结果如图4-33所示。

图4-33 油泵多体动力学仿真结果

图4-33中所示的曲线分别是主动轴输出转速曲线和从动轴输出转速曲线。对于本例中的油泵,其主从动齿轮的传动比为1∶1。从曲线可以看出,在主动轴输入转速为18 000 d/s时,从动轴输出转速的大小以18 000 d/s为中心上下波动。而实际上由于齿轮啮合传动时接触碰撞,输出轴的转速也必然存在一定的波动。因此,多体动力学仿真的结果能够反映实际的油泵构件动力学状态。

通过对多体动力学仿真模型的仿真结果的分析,可以认为所建模型是能够反映机油泵真实动力学状态的,也就是说上述的机油泵多体动力学建模过程是合理的。

思考与练习

1.论述有限元分析的基本原理和分析步骤。

2.有限元法的前置处理和后置处理的主要任务是什么?

3.什么是虚拟样机技术?它的相关技术有哪些?

4.什么是优化设计?

5.常用的优化设计方法有哪些?并比较各种优化设计方法的思想、特点及适用范围。

6.牛顿法的基本思想是什么?写出多元函数求极值的牛顿法迭代公式。

7.简述复合形法的计算步骤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。