费托合成(Fischer-Tropschsynthesis)是煤间接液化技术之一,可简称为F-T反应,它以合成气(CO和H2)为原料在催化剂(主要是铁系)和适当反应条件下合成以石蜡烃为主的液体燃料的工艺过程。 煤间接液化中的合成技术是由德国科学家Frans Fischer和Hans Tropsch于1923首先发现的并以他们名字的第一字母即F-T命名的,简称F-T合成或费托合成。 依靠间接液化技术,可以由煤炭制取汽油、柴油、煤油等普通石油制品。

一、F-T合成技术发展简介

费-托合成率先在德国开始工业化应用,1934年鲁尔化学公司建成了第一座间接液化生产装置。20世纪50年代初,中东大油田的发现使间接液化技术的开发和应用陷入低潮,但南非是例外,成为了世界上第一个将煤炭液化费-托合成技术工业化的国家。

南非SASOL公司自1955年首次使用固定床反应器实现商业化生产以来,紧紧抓住反应器技术和催化剂技术开发这两个关键环节,通过近50年的持之以恒的研究和开发,在煤间接液化费-托合成工艺开发中走出了一条具有SASOL特色的道路。 迄今已拥有在世界上最为完整的固定床、循环流化床、固定流化床和浆态床商业化反应器的系列技术。

荷兰皇家Shell石油公司一直在进行从煤或天然气基合成气制取发动机燃料的研究开发工作。 尤其对一氧化碳加氢反应的Schulz-Flory聚合动力学的规律性进行了深入的研究,认为在链增长的alpha值高的条件下,可以高选择性和高收率地合成高分子长链烷烃,同时也大大降低了低碳气态烃的生成。 在1985年第五次合成燃料研讨会上,该公司宣布已开发成功F-T合成两段法的新技术——SMDS(Shell Middle Distillate Synthesis)工艺,并通过中试装置的长期运转。

SMDS合成工艺由一氧化碳加氢合成高分子石蜡烃—HPS(Heavy Paraffin Synthesis)过程和石蜡烃加氢裂化或加氢异构化—HPC(Heavy Paraffin Coversion)制取发动机燃料两段构成。Shell公司的报告指出,若利用廉价的天然气制取的合成气(H2/CO=2.0)为原料,采用SMDS工艺制取汽油、煤油和柴油产品,其热效率可达60%,而且经济上优于其他F-T合成技术。

自20世纪70年代末开始,中国科学院山西煤炭化学研究所一直从事间接液化技术的开发,并取得了令人瞩目的成绩。 除了系列催化剂的开发外,还对固定床和浆态床合成技术进行了较系统的研究。

80年代初提出了将传统的F-T合成与沸石分子筛特殊形选作用相结合的两段法合成(简称MFT),先后完成了实验室小试,工业单管模试中间试验(百吨级)和工业性试验(2000吨/年)。 除了MFT合成工艺之外,其后,山西煤化所还开发了浆态床—固定床两段法工艺,简称SMFT合成。

二、F-T合成的反应原理

F-T合成的原料是CO和H2,其组成极为简单,但其在固体催化剂上的反应产物却极其复杂。 其中,F-T合成的主反应:

生成烷烃: n CO+(2n+1)H2→CnH2n+2+n H2O

生成烯烃: n CO+2n H2→CnH2n+n H2O

另外还有一些副反应,如:

生成甲烷: CO+3H2→CH4+H2O

生成甲醇: CO+2H2→CH3OH

生成乙醇: 2CO+4H2→C2H5OH+H2O

积碳反应: 2CO →C+CO2

除了以上6个反应以外,还有生成更高碳数的醇以及醛、酮、酸、酯等含氧化合物的副反应。

三、F-T合成反应操作工艺条件

1.原料气组成

原料气中有效成分(CO+H2)含量高低,直接影响合成反应速率的快慢,一般情况下(CO+H2)含量高,反应速率快,转化率增加。但是高(CO+H2)合成气反应放出热量多,易造成床层超温。 一般要求其含量为80%~85%。

原料气中的H2/CO比值高,有利于饱和烃、轻产物及甲烷的生成;H2/CO比值低,有利于链烯烃、重产物及含氧物的生成。

2.反应温度

反应温度主要取决于合成时所用的催化剂。 不同的催化剂,要求的活性温度不同。 如钴催化剂的活性温度区域为170~210℃,铁催化剂为220~340℃。

在催化剂的活性温区范围内,提高反应温度,有利于轻产物的生成。 因为反应温度高,中间产物的脱附增强,限制了链增长反应。 而降低反应温度,有利于重产物的生成。

生产过程中一般反应温度是随着催化剂的老化而升高,产物中低分子烃随之增多,重产物减少。

反应温度升高,反应速率提高,但副反应的速率也会增加,当温度高于300℃,甲烷的生成量越来越多,一氧化碳裂解成碳和二氧化碳的反应也随之加剧。 因此生产过程必须严格控制反应温度。

3.反应压力

反应压力不仅影响催化剂的活性和寿命,而且也影响产物的组成与产率。 对铁催化剂若采用常压合成,其活性低、寿命短,一般采用在0.7~3.0MPa压力下合成。 钴催化剂合成可以再常压下进行,但是以0.5~1.5MPa压力下合成效果更佳。

合成压力增加,产物中重馏分和含氧物增多,产物的平均相对分子质量也随之增加。 用钴催化剂合成时,烯烃随压力增加而减少;用铁催化剂合成时,产物中烯烃含量受压力影响较小。

压力增加,反应速率加快。 但压力过高,一氧化碳容易与催化剂生成羰基化合物,故反应一般在较低压力下进行。

4.空间速度

空速增大,可以使生产能力增大,但使转化率降低,产物变轻,并且有利于烯烃的生成,故对不同的催化剂及不同的F-T工艺,都有最适宜的空间速度范围,在适宜的空间速度下合成,油收率最高。

四、F-T合成催化剂

合成催化剂主要由Co、Fe、Ni、Ru等周期表第Ⅷ族金属制成,为了提高催化剂的活性、稳定性和选择性,除主成分外还要加入一些辅助成分,如金属氧化物或盐类。 大部分催化剂都需要载体,如氧化铝、二氧化硅、高岭土或硅藻土等。合成催化剂制备后只有经(CO+H2)或H2还原活化后才具有活性。目前,世界上使用较成熟的间接液化催化剂主要有铁系和钴系两大类,SASOL使用的主要是铁系催化剂。 在SASOL固定床和浆态床反应器中使用的是沉淀铁催化剂,在流化床反应器中使用的是熔铁催化剂。

钴和镍催化剂的合适使用温度为170~190℃,铁催化剂的适宜使用温度为200~350℃。 镍剂在常温下操作效率最高。 钴基在0.1~0.2MPa时活性最好。 铁基在1~3 MPa时活性最佳,而钼基则在10MPa时活性最高。

五、F-T合成反应器

SASOL自1955年首次使用固定床反应器实现商业化生产以来,紧紧抓住反应器技术和催化剂技术开发这两个关键环节,通过近50年的持之以恒的研究和开发,在煤间接液化费托合成工艺开发中走出了一条具有SASOL特色的道路。 迄今已拥有在世界上最为完整的固定床、循环流化床、固定流化床和浆态床商业化反应器的系列技术。

1.固定床反应器(Arge反应器)

固定床反应器首先由鲁尔化学(Ruhchemie)和鲁奇(Lurgi)两家公司合作开发而成,简称Arge反应器,如图6.4.1所示。1955年第一个商业化Arge反应器在南非建成投产。 反应器直径3m,由2052根管子组成,管内径5cm,长12m,体积40m3;管外为沸腾水,通过水的蒸发移走管内的反应热,产生蒸汽。 管内装填了铁催化剂。 反应器的操作条件是225℃,2.6MPa。 大约占产品50%的液蜡顺催化剂床层流下。 基于SASOL的中试试验结果,一个操作压力4.5MPa的Arge反应器在1987年投入使用。 管子和反应器的尺寸和Arge反应器基本一致。

通常多管固定床反应器的径向温差为2~4℃。 轴向温度差为15~20℃。 为防止催化剂失活和积碳,绝不可以超过最高反应温度,因为积碳可导致催化剂破碎和反应管堵塞,甚至需要更换催化剂。 固定床中铁催化剂的使用温度不能超过260℃,因为过高的温度会造成积碳并堵塞反应器。 为生产蜡,一般操作温度在230℃左右。 最大的反应器的设计能力是1500桶/天。

固定床反应器的优点有:易于操作;由于液体产品顺催化剂床层流下,催化剂和液体产品分离容易,适于费托蜡生产。由于合成气净化厂工作不稳定而剩余的少量的H2S,可由催化剂床层的上部吸附,床层的其他部分不受影响。 固定床反应器也有不少缺点:反应器制造昂贵。 高气速流过催化剂床层所导致的高压降和所要求的尾气循环,提高了气体压缩成本。费托合成受扩散控制要求使用小催化剂颗粒,这导致了较高的床层压降。 由于管程的压降最高可达0.7MPa,反应器管束所承受的应力相当大。 大直径的反应器所需要的管材厚度非常大,从而造成反应器放大昂贵。 另外,装填了催化剂的管子不能承受太大的操作温度变化。 根据所需要的产品组成,需要定期更换铁基催化剂;所以需要特殊的可拆卸的网格,从而使反应器设计十分复杂。 重新装填催化剂也是一个枯燥和费时的工作,需要许多的维护工作,导致相当长的停车时间;这也干扰了工厂的正常运行。

图6.4.1 固定床反应器(Arge反应器)

图6.4.2 Synthol循环流化床反应器

2.循环流化床反应器

1955年前后,萨索尔在其第一个工厂(SASOLⅠ)中对美国Kellogg公司开发的循环流化床反应器(CFB)进行了第一阶段的500倍的放大。 放大后的反应器内径为2.3m,46m高,生产能力1500桶/天。 此后克服了许多困难,多次修改设计和催化剂配方,这种后来命名为Synthol的反应器成功地运行了30年。 后来SASOL通过增加压力和尺寸,反应器的处理能力提高了3倍。1980年在SASOLⅡ、1982年在SASOLⅢ分别建设了8台ID=3.6m、生产能力达到6500桶/天的Synthol反应器。 使用高密度的铁基催化剂。 循环流化床的压降低于固定床,因此其气体压缩成本较低。 由于高气速造成的快速循环和返混,循环流化床的反应段近乎处于等温状态,催化剂床层的温差一般小于2℃。 循环流化床中,循环回路中的温度的波动范围为30℃左右。 循环流化床的一个重要的特点是可以加入新催化剂,也可以移走旧催化剂。 循环流化床结构如图6.4.2所示。

循环流化床也有一些缺点:操作复杂;新鲜和循环物料在200℃和2.5MPa条件下进入反应器底部并夹带起部分从竖管和滑阀流下来的350℃的催化剂。 在催化剂沉积区域,催化剂和气体实现分离。 气体出旋风分离器而催化剂由于线速度降低从气体中分离出来并回到分离器中。 从尾气中分离细小的催化剂颗粒比较困难。 一般使用旋风分离器实现该分离,效率一般高于99.9%。 但由于通过分离器的高质量流率,即使0.1%的催化剂也是很大的量。 所以这些反应器一般在分离器下游配备了油洗涤器来脱除这些细小的颗粒。 这就增加了设备成本并降低了系统的热效率。 另外在非常高线速度的部位,由碳化铁颗粒所引起的磨损要求使用陶瓷衬里来保护反应器壁,这也增加了反应器成本和停车时间。 Synthol反应器一般在2.5MPa和340℃的条件下操作。

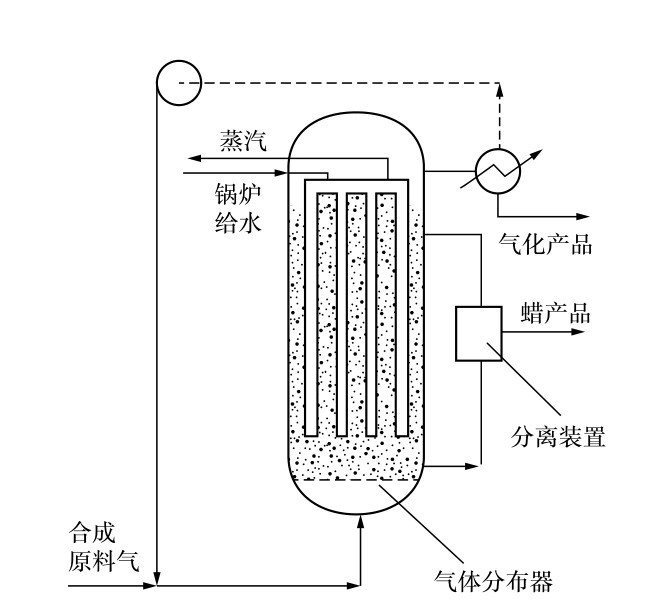

3.浆态床反应器

德国人在20世纪的40和50年代曾经研究过三相鼓泡床反应器,但是没有商业化。SASOL的研发部门在20世纪70年代中期开始了对浆态床反应器的研究。1990年研发有了突破性进展,一个简单而高效的蜡分离装置成功地通过了测试。 100桶/天的中试装置于1990年正式开车。 SASOL于1993年5月实现了浆态床反应器的开工。

SASOL的三相浆态床反应器(Slurry Phase Reactor)可以使用铁催化剂生产蜡、燃料和溶剂。 压力2.0MPa,温度高于200℃。 反应器内装有正在鼓泡的液态反应产物(主要为费托产品蜡)和悬浮在其中的催化剂颗粒。 SASOL浆态床技术的核心和创新是其拥有专利的蜡产物和催化剂实现分离的工艺;此技术避免了传统反应器中昂贵的停车更换催化剂步骤。浆态床反应器可连续运转两年,中间仅维护性停车一次。 反应器设计简单。 SASOL浆态床技术的另一专利技术是把反应器出口气体中所夹带的“浆”有效地分离出来。

典型的浆态床反应器为了将合成蜡与催化剂分离,一般内置2~3层的过滤器,每一层过滤器由若干过滤单元组成,每一组过滤单元又由3~4根过滤棒组成。 正常操作下,合成蜡穿过过滤棒排出,而催化剂被过滤棒挡住留在反应器内。 当过滤棒被细小的催化剂颗粒堵塞时可以采用反冲洗的方法进行清洗。 在正常工况下一部分过滤单元在排蜡,另一部分在反冲洗,第三部分在备用。 另为了将反应热移走,反应器内还设置2~3层的换热盘管,进入管内的是锅炉给水,通过水的蒸发移走管内的反应热,产生蒸汽。 通过调节汽包的压力来控制反应温度。 此外在反应器的下部设有合成气分配器,上部设有除尘除沫器。 其操作过程如下:合成气经过气体分配器在反应器截面上均匀分布,在向上流动穿过由催化剂和合成蜡组成的浆料床层时,在催化剂作用下发生F-T合成反应。生成的轻烃、水、CO2和未反应的气体一起由反应器上部的气相出口排出,生成的蜡经过内置过滤器过滤后排出反应器,当过滤器发生堵塞导致器内器外压差过大时,启动备用过滤器,对堵塞的过滤器应切断排蜡阀门,而后打开反冲洗阀门进行冲洗,直至压差消失为止。 为了维持反应器内的催化剂活性,反应器还设置了一个新鲜催化剂/蜡加入口和一个催化剂/蜡排出口。 可以根据需要定期定量将新鲜催化剂加入同时排出旧催化剂。

浆态床反应器和固定床相比要简单许多,它消除了后者的大部分缺点,如图6.4.3所示。 浆态床的床层压降比固定床大大降低,从而气体压缩成本也比固定床低很多。 可简易地实现催化剂的添加和移走。 浆态床所需要的催化剂总量远低于同等条件下的固定床,同时每单位产品的催化剂消耗量也降低了70%。 由于混合充分,浆态床反应器的等温性能比固定床好,从而可以在较高的温度下运转,而不必担心催化剂失活、积碳和破碎。 在较高的平均转化率下,控制产品的选择性也成为可能,这就使浆态床反应器特别适合高活性的催化剂,SASOL现有的浆态床反应器的产能是2500桶/天,2003年为卡塔尔和尼日利亚设计的是ID=9.6m、17000桶/天的商业性反应器。 SASOL认为设计使用CO催化剂的能力达到22300桶/天的反应器也是可行的,这在经济规模方面具有很大的优势。

图6.4.3 浆态床反应器

图6.4.4 SAS合成反应器

4.固定流化床反应器

鉴于循环流化床反应器的局限和缺陷,SASOL开发成功了固定流化床反应器,并命名为SASOLAdvanced Synthol(简称为SAS)反应器,如图6.4.4所示。

固定流化床反应器由以下部分组成:含气体分布器的容器;催化剂流化床;床层内的冷却管;以及从气体产物中分离夹带催化剂的旋风分离器。

固定流化床操作比较简单。 气体从反应器底部通过分布器进入并通过流化床。 床层内催化剂颗粒处于湍流状态但整体保持静止不动。 和商业循环流化床相比,它们具有类似的选择性和更高的的转化率。 因此,固定流化床在SASOL得到了进一步的发展,一个内径1m的演示装置在1983年开车。 一个内径5m的商业化装置于1989年投用并满足了所有的设计要求。1995年6月,直径8m的SAS反应器商业示范装置开车成功。1996年SASOL决定用8台SAS反应器代替SASOLⅡ和SASOLⅢ厂的16台Synthol循环流化床反应器。 其中4台直径8m的SAS反应器,每个的生产能力是11000桶/天;另外四个直径10.7m的反应器,每个生产能力是20000桶/天。 这项工作于1999年完成,2000年SASOL又增设了第9台SAS反应器。 固定流化床反应器的操作条件一般是2.0~4.0MPa,大约340℃,使用的一般是和循环流化床类似的铁催化剂。

在同等的生产规模下,固定流化床比循环流化床制造成本更低,这是因为它体积小而且不需要昂贵的支承结构。 由于SAS反应器可以安放在裙座上,它的支撑结构的成本仅为循环流化床的5%。 因为气体线速较低,基本上消除了磨蚀从而也不需要定期的检查和维护。SAS反应器中的压降较低,压缩成本也低。 积碳也不再是问题。 SAS催化剂的用量大约是Synthol的50%。 由于反应热随反应压力的增加而增加,所以盘管冷却面积的增加使操作压力可高达40Ma,大大地增加了反应器的生产能力。

六、F-T合成工艺流程简介

1.SASOL工艺

萨索尔(SASOL)是南非煤炭、石油和天然气股份有限公司(South African Coal,Oiland Gas Corp)的简称,南非缺乏石油资源但却蕴藏有大量煤炭资源。 为了解决当地石油的需求问题,于1951年筹建了SASOL公司。 1955年建成了第一座由煤生产液体运输燃料的SASOL-Ⅰ厂。 建设由美国凯洛格(M.W.Kellogg CO.)公司及原西德的阿奇公司(Arge即Arbeit Gemeinshaft Lurgiund Ruhrchemie)承包。 阿奇建造的5台固定床反应器作为第一段,年产量为53000t初级产品,开洛格建造了两套流化床反应器(Synthol),设计年产液体燃料166000t,在SASOL-Ⅰ厂成功的经验上,1974年开始,南非在赛昆达地区开工建设了SASOL-Ⅱ厂,并于1980年建成投产。1979年又在赛昆达地区建设了SASOL-Ⅲ厂,规模与Ⅱ厂相同,造气能力大约是SASOL-Ⅰ厂的8倍。 随着时代的变迁和技术的进步,SASOL三个厂的生产设备、生产能力和产品结构都发生了很大的变化。 目前三个厂年用煤4590万t,其中Ⅰ厂650万t/年,Ⅱ厂和Ⅲ厂3940万t/年。 主要产品是汽油、柴油、蜡、氨、烯烃、聚合物、醇、醛等113种,总产量达760万t,其中油品大约占60%。

F-T合成反应工艺流程如图6.4.5所示。

2.Shell公司的SMDS合成工艺

多年来,荷兰皇家Shell石油公司一直在进行从煤或天然气基合成气制取发动机燃料的研究开发工作。 尤其对一氧化碳加氢反应的Schulz-Flory聚合动力学的规律性进行了深入

图6.4.5 Synthol F-T合成反应工艺流程

的研究,认为在链增长的α值高的条件下,可以高选择性和高收率地合成高分子长链烷烃,同时也大大降低了低碳气态烃的生成。 在1985年第五次合成燃料研讨会上,该公司宣布已开发成功F-T合成两段法的新技术——SMDS(Shell Middle Distillate Synthesis)工艺,并通过中试装置的长期运转。

SMDS合成工艺由一氧化碳加氢合成高分子石蜡烃-HPS(Heavy Paraffin Synthesis)过程和石蜡烃加氢裂化或加氢异构化-HPC(Heavy Paraffin Coversion)制取发动机燃料两段构成,如图6.4.6所示。Shell公司的报告指出,若利用廉价的天然气制取的合成气(H2/CO=2.0)为原料,采用SMDS工艺制取汽油、煤油和柴油产品,其热效率可达60%,而且经济上优于其他F-T合成技术。

图6.4.6 Shell公司SMDS工艺HPC流程

3.中科院山西煤化所浆态床合成技术的开发

自20世纪70年代末开始,中科院山西煤化所一直从事间接液化技术的开发,并取得了令人瞩目的成绩。 除了系列催化剂的开发外,还对固定床和浆态床合成技术进行了较系统的研究。

80年代初提出了将传统的F-T合成与沸石分子筛特殊形选作用相结合的两段法合成(简称MFT),先后完成了实验室小试,工业单管模试中间试验(百吨级)和工业性试验(2000t/年)。 除了MFT合成工艺之外,其后,山西煤化所还开发了浆态床—固定床两段法工艺,简称SMFT合成。

多年来山西煤化所对铁系和钴系催化剂进行了较系统的研究。 共沉淀Fe-Cu催化剂(编号为ICC-ⅠA)自1990年以来一直在实验室中进行固定床试验,主要目的是获得动力学参数。 Fe-Mn催化剂(ICC-ⅡA、ICC-ⅡB)和钴催化剂(ICC-ⅢA、ICC-ⅢB、ICC-ⅢC)的研究集中在催化剂的优化和动力学研究以及过程模拟。 其中ICC-Ⅰ型催化剂用于重质馏分工艺,ICC-Ⅱ型催化剂用于轻质馏分工艺。 ICC-ⅠA催化剂已经定型,实现了中试放大生产,并进行了充分的中试验证,完成了累计4000h的中试工艺试验,稳定运转1500h,满负荷运转达800h。 ICC-ⅡA型催化剂也已经实现中试放大生产,在实验室进行了长期运转试验,最长连续运转达4800h,近期将进行首次中试运转试验。 此外,中科院山西煤化所还对ICC-ⅢA钴催化剂进行了研究和开发。 目前,用于浆态床的ICC-ⅠA和ICC-ⅡA催化剂成本大幅度下降,成品率明显提高,催化剂性能尤其是产品选择性得到明显提高,在实验室模拟验证浆态床装置上,催化剂与液体产物的分离和催化剂磨损问题得到根本性的解决,从而从技术上突破了煤基合成油过程的技术经济瓶颈。 ICC的MFT合成工艺流程如图6.4.7所示。

图6.4.7 ICC的MFT合成工艺流程

1999—2001年国家和中科院加大了对浆态床合成油技术攻关的投入力度,2000年中科院山西煤化所开始筹划建设千吨级浆态床合成油中试装置,2001年6月完成中试装置设计, 7月开始施工,2002年4月建成,到2004年6月累计运行3000h,目前,各个技术环节已运转畅通,实现了长周期稳定运转,为工业装置的建设提供工程数据和积累运行经验。

千吨级浆态床合成油中试装置的反应器内径350mm、静液高14m、总床高25m,最大气量860m3/h,最大生产能力500~900t/年。反应器自动连续内部过滤,内部列管水蒸气移热系统,二维环管气体分布系统,器外催化剂浆液预处理系统。

思考题及习题

思考题及习题

1.甲烷有哪些性质?

2.甲烷化的基本原理是什么?

3.甲烷化反应的特点是什么?

4.甲烷化反应温度控制的原则是什么?

5.甲烷化反应催化剂的特点是什么?

6.简述甲醇的主要用途。

7.简述甲醇的主要物理性质和化学性质。

8.简述甲醇合成的主要反应。

9.简述甲醇合成催化剂的发展状况。

10.简述温度、压力、氢碳比、空间速度和回路中的惰性气体含量对甲醇合成的影响。

11.简述双塔精馏与三塔精馏的主要过程。

12.简述鲁奇甲醇合成塔的结构与特点。

13.简述ICI多段冷激式甲醇合成反应器的结构与特点。

14.试比较双塔精馏与三塔精馏。

15.简述甲醇制烯烃技术发展状况。

16.简述甲醇制烯烃反应原理。

17.简述甲醇制烯烃催化剂发展状况。

18.甲醇制烯烃工艺流程包括哪些部分?

19.什么是F-T合成?

20.简述煤制油对我国的重要意义。

21.F-T合成主要包括哪些反应?

22.F-T合成的主要产物有哪些?

23.简述操作条件对F-T合成的影响。

24.简述F-T合成所用催化剂的种类及特点。

25.简述F-T合成工艺类型及特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。