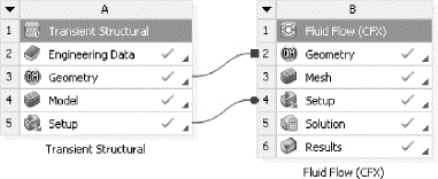

本文以典型的空冷系统排汽管道为原型,并对其适当地简化。建立暂态结构分析模块和流体分析模块,如图5-1所示。

图5-1 流固耦合框架

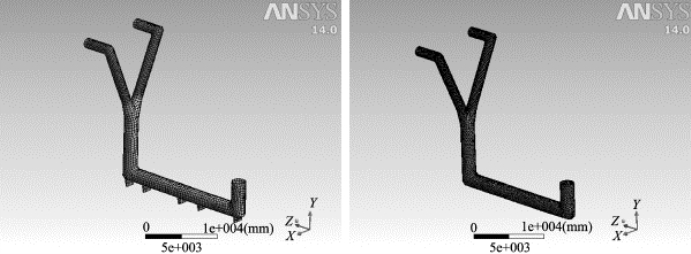

结构分析和流体分析共用Geometry几何模型。在结构分析和流体分析中分别选取相应的部分进行网格划分和设置,如图5-2和图5-3所示。结构分析在Transient Structural中设置,流体分析在FluidFlow中设置,整个流固耦合模型在流体分析的Solution单元求解,ANSYSMulti⁃fieldsolver负责整个耦合求解。

双向流固耦合分析需要设置流固耦合面FSI,在计算过程中通过设定的FSI面传递流固耦合分析数据。选取排汽管道上与流体接触的全部内表面,将其设置为FSI面。

在流体分析设置中,需要设置TransientANSYSMulti⁃field耦合求解属性及求解时间步。ANSYSCFX⁃Pre自动传递并读取ANSYS结构分析的输人文件。在流体的边界设置中,设定流体的人口条件为流速40m/s,出口条件为压力20kPa,并设置流固耦合面边界。通过流固耦合面的设置,在每次的迭代过程中,耦合求解平台把ANSYS计算得到的耦合面的变形量传递给CFX。CFX根据变形后的流场进行计算,把计算得到的耦合面上的力传递回来,给ANSYS。ANSYS再次计算变形量,依次循环迭代,得到最终结果。在每一个时间步,设置CFX流体求解先于固体求解。

图5-2 排汽管道及内部流体几何模型

图5-3 排汽管道及内部流体有限元模型

根据设置好的流体及固体模型、边界及求解器进行求解,得到排汽管道的应力分布云图,如图5-4所示。排汽管道上的最大应力为120.3MPa,位于排汽管道的分叉处。

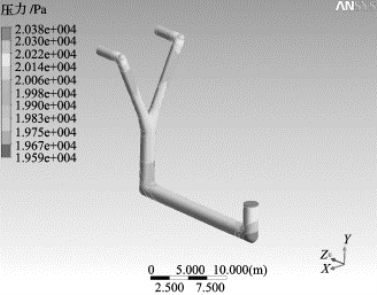

排汽管道内部流体的流速及压力分布分别如图5-5和图5-6所示。可以看出,排汽管道两个分叉管的流量分布较为均衡。在排汽管道的弯头处,流体的流速降低,同时流体的压力增大。内部流体的最大压力为20.38kPa。

综合以上3个结果可以发现,在急转弯头处,流体截面压力变化剧烈,存在明显的高低压区,导致该处流速分布不均。虽然在导流板的作用下缓解了涡流形成,但依然存在能量损失,也会增加噪声。在Y型分叉处,气体转向幅度小,流过截面压力分布均匀,流速稳定,相对来说,噪声也较小。

图5-4 排汽管道应力分布云图

图5-5 管道内部流体流速分布

图5-6 管道内部流体压力分布云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。