五、开坡口的厚板对接焊接技术

厚度18mm以上的钢板进行埋弧自动焊时,如果要求焊件全部焊透,则需要在焊接处开坡口。采用厚度40mm低碳钢,加工出正面U形反面V形的双面坡口,如图4-187所示,图中α=5°~7°,α1=70°~90°,R=10mm,p=2mm。

图4-187 厚钢板的双面坡口形状示意

V形坡口用焊条电弧焊进行封底焊,选用的焊条型号为E4303,焊条直径4mm,焊接电流180~210A。U形坡口采用埋弧自动焊,焊丝牌号为H08A,直径4mm;焊剂为HJ431或SJ201;焊接电流600~700A;焊接电压36~38V;焊接速度42~48cm/min。

进行焊条电弧焊封底焊时,每焊一条焊道,应将焊渣彻底清理干净,然后进行下一条焊道的焊接。在进行焊条电弧焊之前,应烘干焊条,以减少或消除焊缝中的气孔;焊接盖面焊道时,应先焊靠近坡口两边的焊道,后焊中间焊道,并使焊缝表面形成圆滑过渡并焊满。

进行埋弧自动焊时,应进行层间清渣。如果前道焊缝的熔渣不清除干净,下一道焊缝焊接时,焊缝层间往往会产生夹渣缺陷。为了改善焊缝的脱渣性,在焊接每条焊道时,要严格控制焊道成形。焊缝表面应力求平滑,两侧不发生咬边,常用的清渣工具是风动扁铲和角向磨光机。

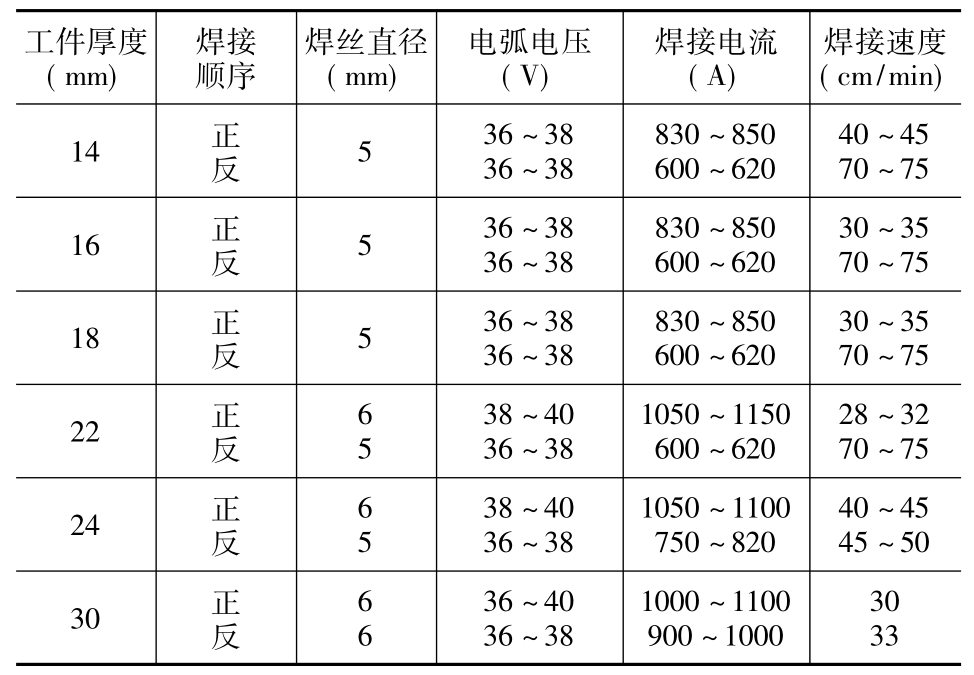

在进行V形坡口的多层埋弧焊时,头两层或头三层焊缝,每层可焊一条焊道,焊丝应对准坡口中心。由于坡口的宽度增加,焊丝可偏离坡口中心线,焊丝边缘与相近一侧坡口边缘的距离约等于焊丝直径,以控制焊缝成形,不产生咬边为准。盖面层焊道焊接时,先焊坡口边缘的焊道,后焊中间的焊道,可以改善焊缝接头热影响区的性能。焊剂垫开坡口双面埋弧自动焊规范见表4-45。

表4-45 焊剂垫开坡口双面埋弧自动焊规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。