任务2 零件的失效分析简介

零件失效是指零件失去设计效能。失效分析的目的如下:

(1)通过分析失效,找到失效原因,提出对策避免再次提前失效;

(2)判断设计正确与否、改进设计原则与依据,提供更适当的设计参数与选材,更合理的形状与受力,使设计进一步完善;

(3)判断材料冶金、热处理质量;

(4)为提高工艺质量提供资料;

(5)为制定和修改使用规程、维修守则及延长使用寿命的方法提供科学依据;

(6)为已存在某种缺陷而正在使用的零件提出改善方案及许用剩余寿命。

基于以上原因,失效分析在近几十年中得到飞速发展,已成为一门新兴的具有很大生命力的边缘科学。失效分析涉及材料科学、工程力学、物理化学、机械制造工艺及理化测试技术等各学科领域,是一门实验性和理论性都要求很高的综合性学科。

一、零件失效的原因

零件失效的原因大体上可以分为设计、材料、加工、安装使用及环境因素几个方面,如图9-1所示。

图9-1 零件失效主要原因示意图

1.设计不合理

设计上最常见的错误是结构或形状不合理,存在明显的应力集中源,如各种尖角、缺口、过小的过度圆角等。另外,设计时对零件的工作条件估计错误,如对可能超载估计不足,或者是对环境的恶劣程度估计不足。不过,设计不合理现象已大大减少。

2.选材错误

设计者仅根据材料的常规性能作出决定,而这些性能有时不能满足工作条件的要求。另外,材料本身缺陷过多、过大、杂质多、存在夹层、折叠等也会造成过早失效。

3.加工工艺不当

加工工艺不当也会造成各种缺陷。例如,锻造不良可造成带状组织、过热或过烧现象等;冷加工不良时粗糙度太高,产生过深的刀痕,磨削时出现裂纹等;热处理不当造成过热、脱碳、淬火裂纹、回火不足等。这些都有可能造成零件失效。

4.安装使用不良

安装时配合过紧、过松、对中不良、固定不紧等可造成失效或事故。此外,没有严格执行操作规程及定期维护也可能成为零件失效的主要原因。

5.环境因素的影响

在腐蚀介质环境工作引起应力腐蚀开裂、腐蚀疲劳、局部腐蚀损坏等。高温引起蜕变、氧化,中温引起回火脆性,低温引起脆断等,都有可能造成零件失效。

零件失效情况是很复杂的,很少是由于单一原因造成的,往往是多种因素综合作用的结果。因此,一旦零件提前失效,必须逐一审查设计、材料、加工和安装等诸多方面的问题,才能找到失效的真正原因。

二、零件失效方式的分类

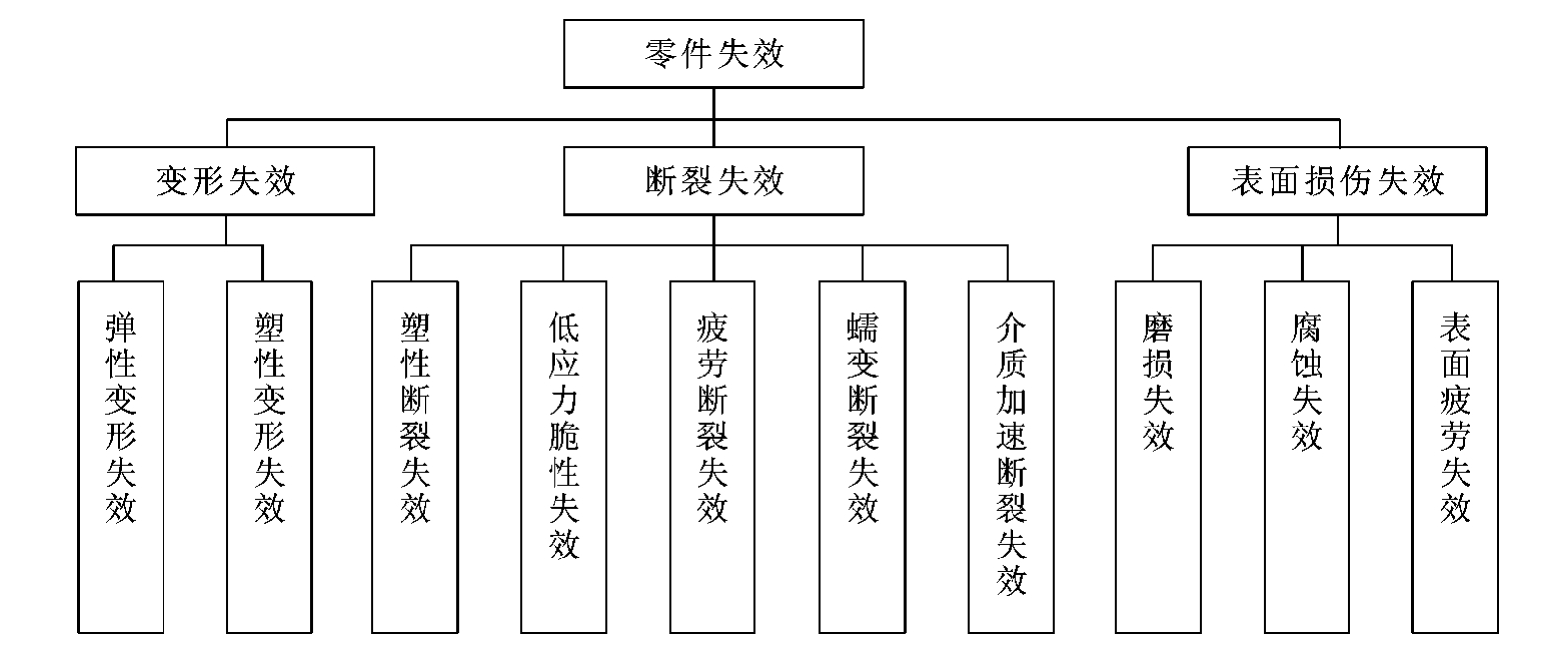

根据失效的特点、承受载荷的形式及所处的外界条件,零件失效可分为变形失效、断裂失效和表面损伤失效三大类,如图9-2所示。

图9-2 零件失效方式的分类

1.变形失效

零件在载荷作用下会发生弹性变形或塑性变形,由于过量的弹性变形或塑性变形而造成零件的失效,称为弹性变形失效或塑性变形失效。例如,发电机或电动机转子轴刚度不足发生过大挠曲与定子相撞,柴油机缸盖与缸体紧固螺栓过量塑性变形而发生漏气等。弹性变形取决于零件的几何尺寸与材料的弹性模量,塑性变形取决于零件的几何尺寸及材料的屈服强度σs。

2.表面损伤失效

零件表面由于机械或化学作用,使零件表面严重损伤而造成零件的失效称为零件的表面损伤失效。表面损伤失效又可分为磨损失效、腐蚀失效和表面疲劳失效等。零件在长期工作中,由于磨损造成零件尺寸变化,超过了允许值称为磨损失效,如活塞、冲模、齿轮等的磨损。由于化学或电化学腐蚀作用造成的零件失效称为腐蚀失效。腐蚀失效大都从表面开始,如桥梁、船舶、管道、机械零件等的腐蚀。相互接触的两运动表面(特别是滚动接触),在工作过程中承受交变接触应力的作用,使表面材料发生疲劳破坏而脱落,所造成的零件失效称为表面疲劳失效。

3.断裂失效

断裂失效是最常见的零件失效方式,失效原因一般是实际所承受的载荷超过设计承受能力或是材料未达到设计性能指标要求。值得注意的是,在工程实际中,会出现零件承受载荷低于或远低于材料屈服强度时,发生没有预兆性的突发快速断裂,造成灾难性后果,如飞机坠毁、轮船沉没等。这些突发性事件一般是由于材料内部严重缺陷造成的。表9-2列出了几类零件(工具)的工作条件、失效形式及要求的力学性能。

表9-2 几类零件(工具)的工作条件、失效形式及要求的力学性能

三、失效分析的一般方法

失效分析一般采用以下步骤。

1.现场调查

以一架飞机失事为例,必须严格保护现场,记录现场情况,进行残骸收集,确定重点分析对象。

2.残骸分析

如果上述调查无法确定最先失效部件,应进行残骸拼凑,并进行断口和失效顺序分析,其目的是判断失效的顺序,从而找到最先失效部件。

3.实验研究

确定最先失效部件后应进行适当的实验研究,彻底弄清失效的原因。

(1)零件结构、工艺及受力情况的专题分析。收集有关失效部件或结构的制造、加工和装配的资料,其中包括全部设计图样、各种工艺规范,如机加工、锻造、热处理、焊接、装配质量、化学加工、清洗、电镀、电化学渗入等,另外,还要了解失效部件的使用时间。

(2)材料分析。全面的材料分析应考虑冶金质量、化学成分、金相组织、力学性质、物理性质及其他特殊性质。

测定与失效形式有关的各项性能指标,以及设计时所依据的性能指标数值,必要时还要进行断裂韧性的检验。

(3)断口分析。断口总是记录了断裂的原因、过程和断裂瞬间矛盾诸方面的情况,因此断口分析是整个断裂失效分析的重要组成部分和必不可少的步骤。通过断口分析可以确定断裂失效的方式、断裂源的位置及性质等。

(4)模拟试验。分析进入结论性阶段时,为验证结论的正确性而人为地促使失效再次发生。如果模拟试验结果与分析结果相同,就证明分析结论的正确性。

4.综合分析、作出结论和写出报告

综合各方面分析资料作出判断,确定失效的具体原因,提出改进措施,写出报告,整个失效分析过程归纳如图9-3所示。

图9-3 失效分析过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。