2.1 锡膏印刷机的运行

锡膏印刷为SMT工艺流程的第一道工序,是保证SMT质量的关键工序,它直接影响到表面组装件的焊接质量和可靠性。目前应用得最多的是全自动印刷机金属网板锡膏工艺,全自动锡膏印刷机主要由设备主体、PCB传送机构、刮刀装置、印刷(工作)台、光学视觉系统、计算机控制系统、动力驱动装置、离网机构和网板清洁机构等组成。锡膏印刷机的基本工作原理是将PCB由传输带送入锡膏印刷机后,夹紧装置将它固定在X-Y-θ平台上,视觉系统根据PCB和网板上的各自两个(或更多)mark识别点的坐标值偏差,进行纠偏。驱动电机调节X-Y-θ平台,通过X-Y-θ三个方向的移动,使PCB与网板准确对齐,最后将锡膏通过网板特制的开口漏印在PCB焊盘上。

任务要点

☆锡膏印刷机的认知

☆锡膏印刷机运行前的点检维护

2.1.1 锡膏印刷机的认知

锡膏印刷是指将锡膏均匀地印在PCB的焊盘上,以保证贴片元器件与相对应的焊盘能牢固地结合在一起。锡膏印刷机可分为全自动、半自动和手动三种。其中,全自动印刷机自动化程度高,可与其他SMT设备连接,适用于大、中批量生产;半自动印刷机不能与SMT其他设备连接,而是采用手动传送,手动定位,自动印刷,适合于中、小批量生产;手动印刷机结构简单、价格便宜,上板、定位、印刷都是手动,适合于科研所和教学使用。目前在SMT生产线中配置的锡膏印刷机均为全自动印刷机,全自动锡膏印刷机功能全面,能自动完成一系列的锡膏印刷操作过程。

全自动锡膏印刷机主要包括:机械系统、光学视觉系统、PCB定位系统、气路控制系统、计算机控制系统、自动清洁系统等。随着SMT行业的发展,为了适应QFP、SOP、BGA、CSP、0603、01005等细间距、高密度电子封装技术的要求,我国生产的新一代全自动视觉印刷机与国际领先技术同步。该设备具有高分辨率的视觉处理系统,高精度的传动系统,悬浮式自适应刮刀,精确的板定位处理和灵巧的网框夹紧结构,其结构紧凑,兼具准确性和高度的灵活性,提供了高效、精确印刷所需的功能。凯格精机(GKG)生产的G3是高精度和高稳定性的全自动视觉印刷机,现以GKG的G3印刷机为例,介绍全自动锡膏印刷机的结构,其外观如图2-1所示。

1)锡膏印刷机的机械系统

锡膏印刷机的机械系统主要由传送机构、印刷工作台、刮刀机构、离网机构、网板夹紧机构和自动清洁机构等组成。

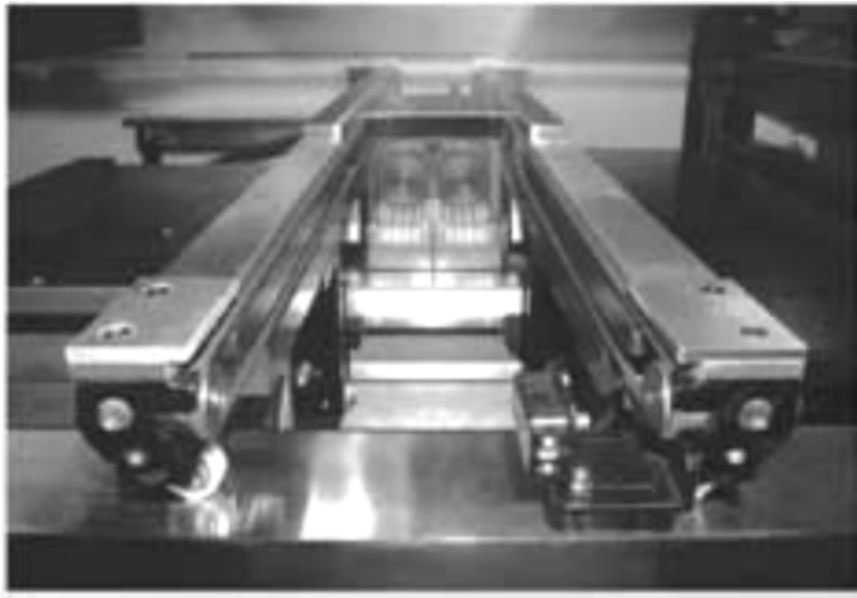

(1)传送轨道装置。传送机构采用了电机驱动,皮带轮传送和可自动调节导轨宽度的传送方式,如图2-2所示。在实际操作中先将基板由传入轨道送至印刷工作台印刷锡膏,印刷结束后,再由传出轨道传出。为了控制基板传送的顺序,传入、传出轨道分别设置了等待传感器。当基板通过轨道时,产生对光电传感器入射光束的遮挡或反射,实现对基板有无的检测,并通过气缸式基板止档器控制基板在轨道上的定位。

图2-1 全自动印刷机外观

图2-2 传送轨道

(2)灵巧的网板夹紧结构。如图2-3所示,高适应性网框装夹系统,能实现各种尺寸的网框的印刷,并可在生产过程中快速地更换机型。

(3)精确的平台校位。通过X-Y-θ驱动机构实现X-Y-θ三个方向的移动来进行平台定位。X-Y-θ的驱动机构均为伺服电机,用于保证校位精度,如图2-4所示。

图2-3 网板夹紧结构

图2-4 X-Y-θ平台校位

(4)刮刀头及驱动机构。印刷头采用悬浮自调整步进电机驱动,根据前后刮刀所需压力不同及升降的稳定性进行设计,并针对防止锡膏外泄及刀片具有一定弹性的要求进行了装夹设计。刮刀的压力、升降速度、印刷速度、印刷范围等均可使用软件设置。同时提供了多种脱模方式,来适应不同下锡要求的PCB板,并提供了一个良好的印刷控制平台。图2-5所示为印刷头,图2-6所示为悬浮式自适应刮刀。

图2-5 印刷头

图2-6 悬浮式自适应刮刀

2)光学视觉系统

精确的光学视觉系统如图2-7所示。该系统通过采用环形灯/同轴光等光源、独特的光路系统及全方位的光源补偿,实现PCB/stencil精确的mark点识别。CCD的X、Y方向均采用高精度伺服电机,配合高精度的ball screw,共同保证获取图像的精确性,从而保证机器的精度。

图2-7 光学视觉系统

3)PCB定位系统

稳定可靠的PCB定位系统如图2-8所示,包括圆皮带PCB传送导轨,独创的PCB板上压及弹性侧压装置,再配以底部真空吸嘴、磁性顶针,从而保证PCB板定位后稳固可靠且板面平整,彻底解决了全自动印刷机对于双面板、变形板及0.6mm以下薄板等异形板难定位的问题。

4)电气分开控制系统

便于维护的电气分开控制结构如图2-9所示。印刷机工作不仅需要电的驱动,也需要气的驱动。印刷机工作时,各种电器、电机需要电源电压驱动;而刮刀驱动、基板夹紧和网板夹紧、工作台上托板升降等机构需要气压驱动。通过使用电气分开的控制结构,印刷机的电控部分、气控部分、工控部分和转换卡集中于前后门。此结构不但节约空间,而且简洁,安全,维护方便。

5)网板清洗系统

自动有效的网板清洗系统有干式、湿式、真空三种清洗方式。如图2-10所示的结构具有自动有效的网板清洗功能,并可使用计算机设定其清洗周期和时间、速度等参数,清除网孔内的残留锡膏,保证印刷质量。

图2-8 PCB定位系统

图2-9 电气分开控制系统

6)计算机控制系统

计算机控制界面如图2-11所示,操作员用它来了解印刷机的状态、进行档案管理和所有的机器操作。鼠标用来移动屏幕上的光标,鼠标上的每个按钮(SELECT,NEXT,EXIT)用来设置参数和操作印刷机。

图2-10 网板清洗系统

图2-11 计算机控制界面

2.1.2 锡膏印刷机的运行前的准备

锡膏印刷前要做好准备工作,工艺及技术人员应做到以下几点:①熟悉产品的工艺要求;②根据产品的工艺文件,领取经过检验合格的PCB;③选择正确的锡膏材料、印刷机、网板和刮刀等;④确定可靠的工艺过程,如良好的定位、清洁拭擦等;⑤制作mark点的视觉图像等。并且应在深入了解产品结构工艺特性的同时,优化选取最佳设计方案。针对不同的产品,在印刷程序中设置其相应的印刷参数,如工作温度、刮刀的压力和速度、网板的自动清洁周期等,同时要制定严格的工艺管理和工艺规程,以确保锡膏印刷顺利良好地完成。

1.工艺分析与方案制定

1)制定锡膏印刷的工艺规程

为达到良好的印刷效果,操作人员应根据待加工的电子产品及成品的检验技术要求,全面了解产品结构的工艺特性,制订最优方案以保证印刷工作的顺利完成。对于小批量、多品种的待加工产品可采用半自动印刷机的半自动生产线。当全自动、大规模生产线的锡膏印刷可能造成影响生产效率的瓶颈时,则可采取在全自动生产线旁配置一台半自动印刷机来提高生产效率。半自动印刷机和全自动印刷机的原理、印刷工艺、操作原理基本相同,不同的是半自动印刷机的PCB装夹过程是由人工放置的。

切实做好运行前的准备工作,参考以下几个方面的内容来制订锡膏印刷的工艺规程。

(1)遵循锡膏选用的原则,正确使用和保管锡膏。在生产过程中,要对锡膏印刷质量进行100%的检验,即检查锡膏的图形是否完整、厚度是否均匀、是否有锡膏拉尖等现象。

(2)设置印刷编程参数,依据工艺要求,设定刮刀压力、刮刀速度、刮刀角度、离网速度、网板清洗模式和清洗周期,以及网板、PCB mark视角图像制作等。

(3)印刷条件设置的调整,通过试印刷确认印刷效果,对相关参数进行检查和修正,以达到最佳效果。

2)制定锡膏印刷工艺管理流程

锡膏印刷的成功与否取决于印制过程中的三个关键要素:锡膏滚动、填充、脱模。PCB的印刷效果直接影响到产品的质量,在实际生产中,最终产品中不能通过检验需要返工的PCB,有60%左右是由于锡膏印制不良造成的。因此对锡膏、刮刀、网板这三者准确地把握是保证稳定的印制品质的关键所在。

根据工艺要求及锡膏、印刷机的类型,制定各类作业指导书。如锡膏保存与使用作业指导书、××印刷机操作指导书、锡膏全自动印刷工艺作业指导书、检验作业指导书等。做到严格规范操作过程,保证锡膏印刷的质量。

2.锡膏印刷的工艺准备

1)工艺流程

锡膏印刷的工艺流程如图2-12所示。

2)运行前准备

(1)设备状态检查。印刷前设备所有的开关必须处于关闭状态;接通空气压缩机的电源,开机前要求排放积水,打开所有气阀,确认各部分气压值满足印刷机要求;检查空气过滤器有无积水,有则排出;安装好擦拭纸,检查网板清洁器容器内的酒精量,当少于总容量的1/3时应给予补充;检查机台各处机械部位是否正常,是否有影响机台正常运转的器件放于机台中,如果发现任何问题应及时处理,直到将问题解决。

图2-12 工艺流程

(2)检查网板、刮刀。网板应完好无损,漏网应完整、不堵塞;刮刀刀片与网板应清洁干净,并备好清洗用的毛刷、清洗剂、抹布等。

(3)准备锡膏。按产品工艺文件的规定选用锡膏,检查锡膏或红(黄)胶是否回温准备好,要完全回温后才能打开容器盖。印刷前用不锈钢搅拌棒将锡膏沿一个方向充分搅拌均匀后才能使用。

3)开机操作

(1)确保机器里边没有异物后,才可以开机。

(2)打开供气管道气阀门,确保空气压力符合印刷机要求。

(3)打开印刷机的电源开关。

(4)按下机器前边控制面板上绿色的“MACHINE ON”开关,这时控制面板上的“MACHINE ON”灯亮。机器开始初始化,进入主界面。

4)安装网板和刮刀

(1)先安装网板,再安装刮刀。

(2)安装网板时,将网板插入网板轨道,应推放到位并卡紧。

(3)安装刮刀时,要区分前、后刮刀。先安装后刮刀,再安装前刮刀,如图2-13所示。

5)工艺运行原理

PCB沿输送带被送入锡膏印刷机,机器自动寻找PCB的主要边,并且定位。Z形架向上移动至真空板的位置,加入真空,然后牢固地将PCB固定在特定的位置。视觉轴(镜头)慢慢移动至PCB的第一个目标mark(基准点)后,机器可移动网板使其对准PCB,并且机器可使网板在X、Y轴方向移动和在θ轴方向转动,如图2-14所示。一旦网板和PCB对准,Z形架将向上移动,带动PCB接触网板的下面,如图2-15所示。

当移动到位后,刮刀将推动锡浆在网板上滚动并通过网板上的孔印在PCB的PAD位上,锡浆填满网板的孔并堆积在PCB上,如图2-16所示。印刷完成后,Z形架向下移动带动PCB与网板分离(即脱模)。这时机器将以每秒21个点(最少0.0012英寸)的间隔实行2D、3D自动光学检测(检查锡浆覆盖),PCB通过常规检测后,机器将送出PCB至下一工序。然后印刷机将要求下一张要印的PCB进行同样的过程,只是用第二个刮刀向相反的方向印刷,如图2-17所示。PCB送出后,机器会自动进行网板清洗,以保证印刷质量。

图2-13 安装示意图

图2-14 PCB定位

图2-15 Z形架向上移

图2-16 刮刀推动锡浆印刷

图2-17 第二个刮刀反方向印刷

当刮刀以一定的速度和角度向前移动时,会对锡膏产生一定的压力,从而将锡膏注入网孔(即网板开口),锡膏的黏性摩擦力使锡膏在刮刀与网板交接处产生切变力,将锡膏顺利地注入网孔。锡膏填充网板开口的程度取决于锡膏量;脱模的完整程度取决于锡膏的漏印量和锡膏图形的完整性;脱模的完整程度也决定了锡膏印刷的成功与否。由于锡膏印刷是保证SMT组装质量的关键工序,因此必须严格控制锡膏印刷的质量。

2.1.3 锡膏印刷机运行前的点检维护

1.电、气系统的点检作业

电、气系统的点检作业项目由作业员确认,其方法如表2-1所示。

表2-1 电、气部分的点检作业

2.传送系统的点检作业

传送系统的点检作业项目、确认方法如表2-2所示。

表2-2 传送系统的点检作业

续表

3.印刷工作台的点检作业

印刷工作台的点检作业项目、确认方法如表2-3所示。

表2-3 印刷工作台的点检作业

4.视觉系统的点检作业

视觉系统的点检作业项目、确认方法如表2-4所示。

表2-4 视觉系统的点检作业

5.刮刀点检作业

刮刀点检作业项目、确认方法如表2-5所示。

表2-5 刮刀点检作业

6.清洁系统的点检作业

清洁系统点检作业项目、确认方法如表2-6所示。

表2-6 清洁系统的点检作业

7.安全保护系统的点检作业

安全保护系统的点检作业项目、确认方法如表2-7所示。

表2-7 安全保护系统的点检作业

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。