2.2 外圆柱面的加工

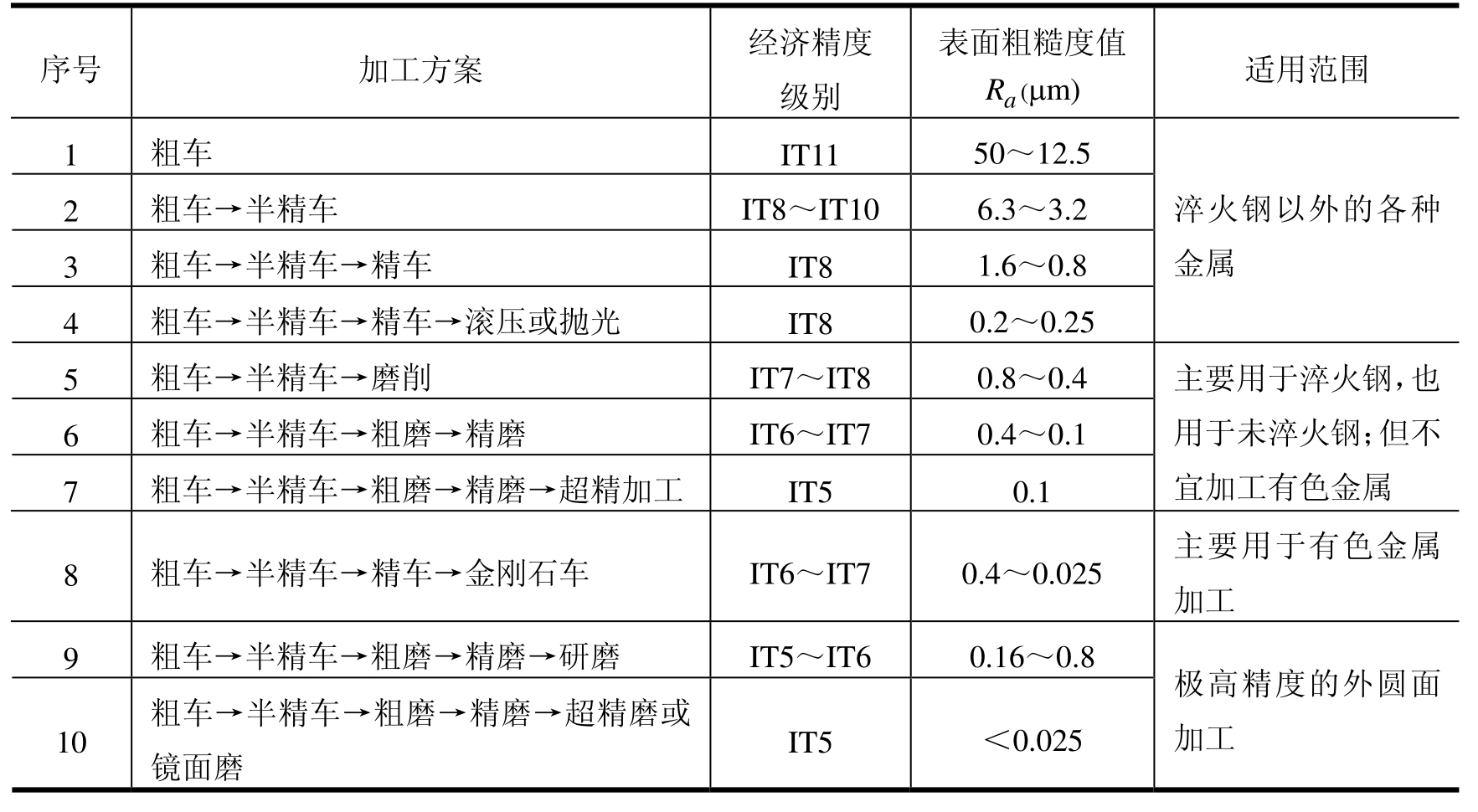

在模具零件中,有许多都是圆柱面,例如凸模、型芯、导柱、导套、顶杆等的外形表面都是圆柱面,在加工圆柱面的过程中,除了要保证各加工表面的尺寸精度外,还要保证各相关表面的同轴度、垂直度要求。圆柱面的加工一般采用车削进行粗加工和半精加工,经热处理后,在外圆磨床上进行精加工,再经过研磨达到设计要求。表2-1为常见圆柱面的加工方案、经济精度、表面粗糙度和适用范围,实际加工时可根据具体要求和条件来选择适当的加工方法。

表2-1 圆柱面的加工方案

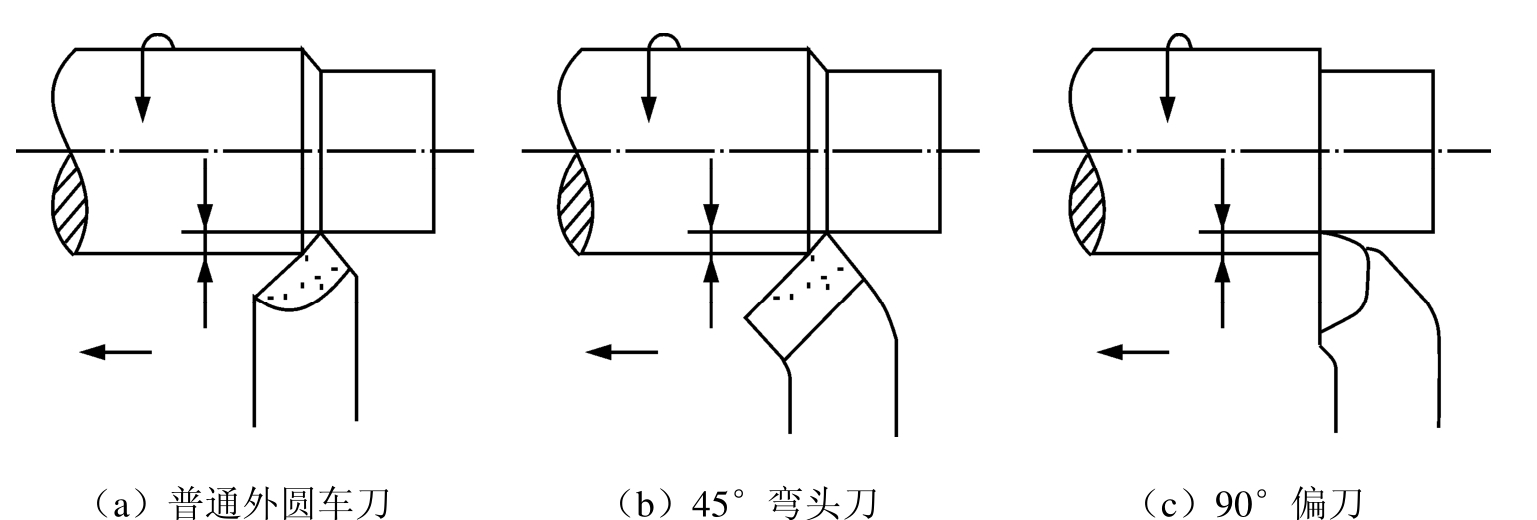

车削是在车床上用车刀对工件进行的一种切削加工方法。车床的种类很多,常用的有卧式车床、六角车床、立式车床、多刀自动和半自动车床、数控车床。其中以卧式车床应用最广泛。对于形状比较复杂的小零件的成批生产,也可以采用六角车床加工。数控车床由于具有卧式车床、转塔车床、仿形车床、自动和半自动车床的功能,特别适合于复杂零件的高精度加工。车刀按车削对象的不同,分为偏刀、弯头刀、切断刀、镗刀、圆弧刀和螺纹车刀,其中偏刀和弯头刀可用于车削外圆和端面等,如图2-1所示。

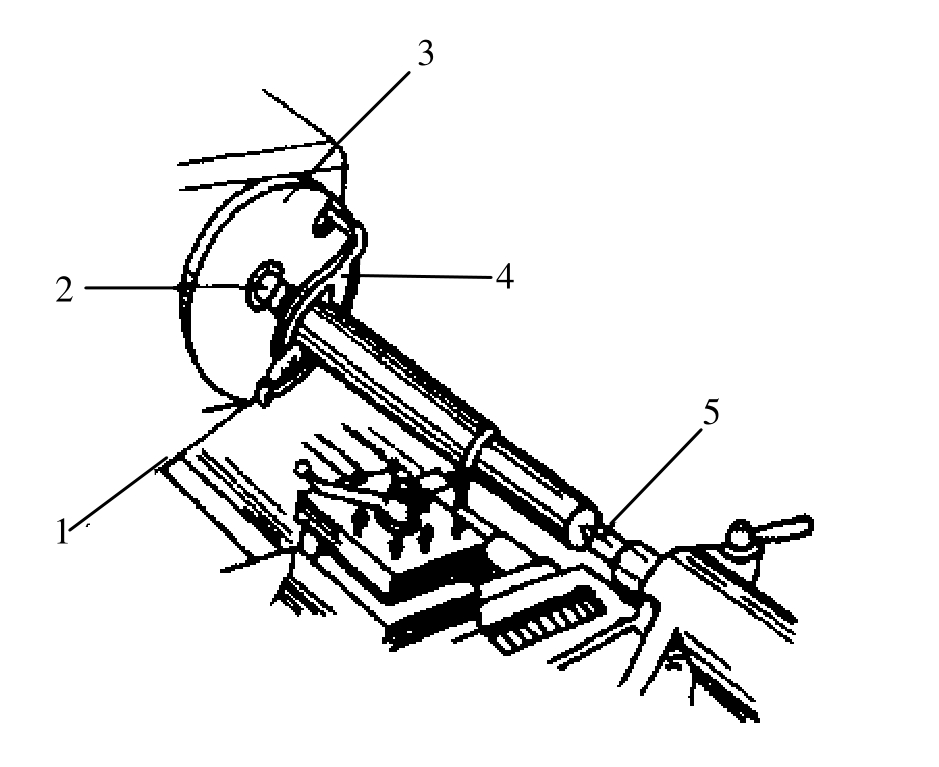

在普通车床上车削圆柱面时,工件一般安装在三爪卡盘中。三爪卡盘的特点是可以自动定心,装夹方便而迅速。但对于较长的轴类零件,常采用前后顶尖来支撑工件,此时,工件两端预先钻好顶尖孔,加工时以顶尖孔来确定工件的位置,通过拨盘和鸡心夹头带动工件旋转并承受切削扭矩,如图2-2所示。

图2-1 车削外圆车刀的选择

图2-2 顶尖、拨盘和鸡心夹头

1—螺钉;2—顶尖;3—拨盘;4—鸡心夹头;5—后顶尖

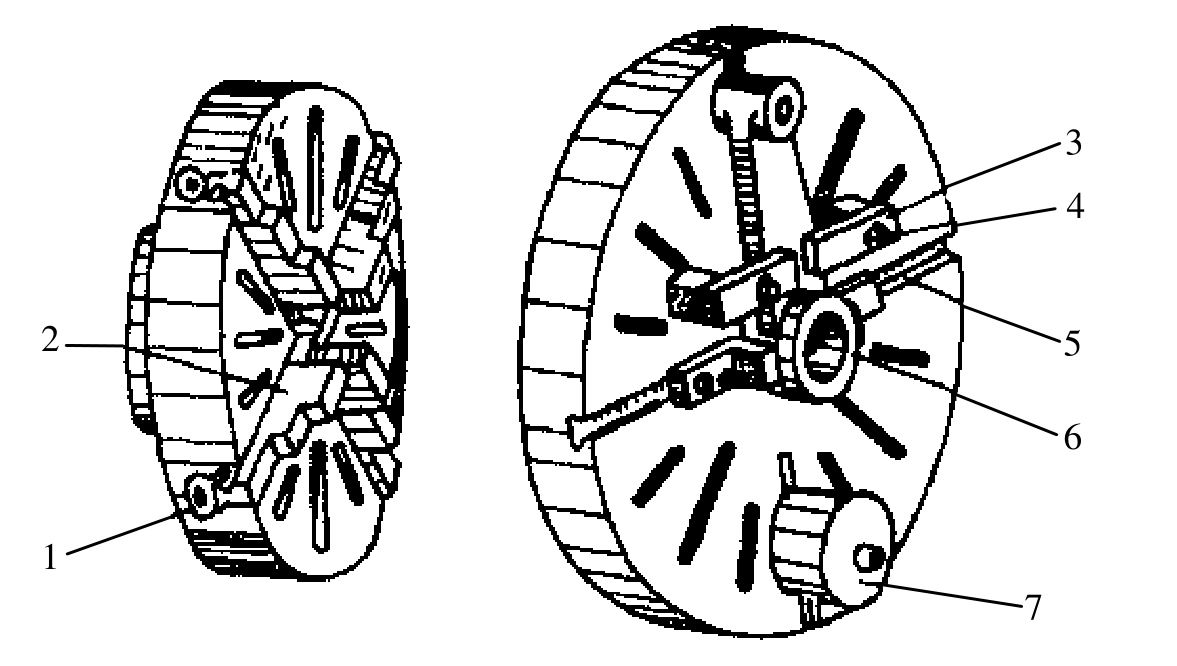

当工件尺寸较大或形状比较复杂时,常采用四爪卡盘或花盘来安装工件,其结构如图2-3所示。此时安装工件必须反复校正,对于不对称零件还需要注意平衡,因此,此法生产效率较低,但经过努力可以获得较高精度。

图2-3 四爪卡盘和花盘

1—调整螺钉;2—卡爪;3—压板;4—螺栓;5—T形槽;6—工件;7—平衡铁

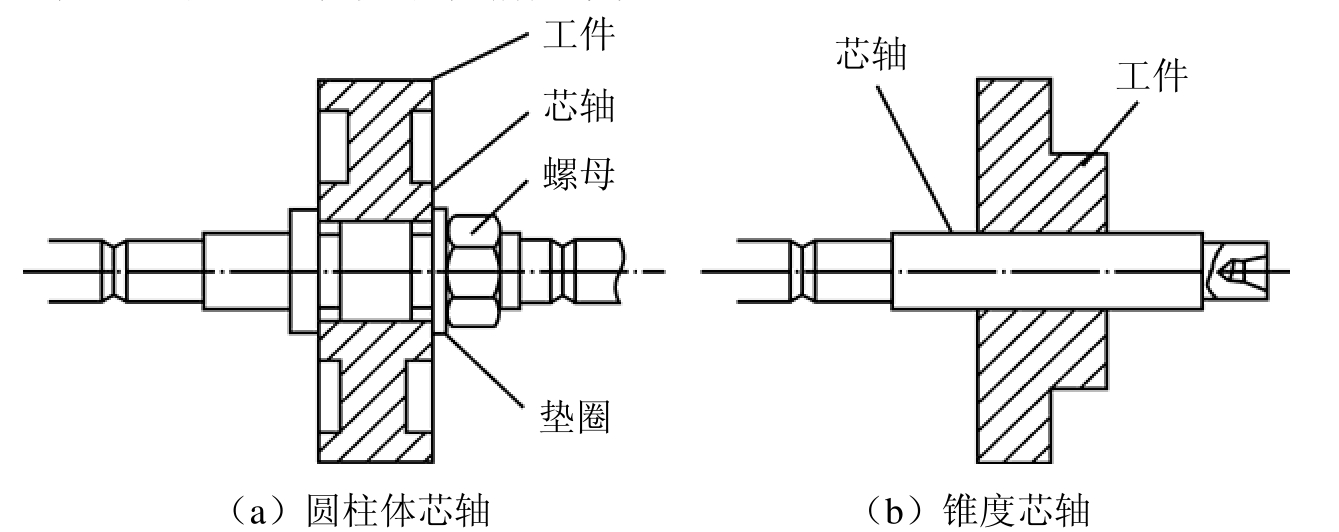

对于同轴度要求较高的模具零件(如导套等),可采用芯轴进行安装加工,其结构如图2-4所示。用芯轴安装工件时,应先将工件的孔进行精加工(IT7~IT9),然后以孔定位,将工件安装在芯轴上,再把芯轴安装在前后顶尖之间。

图2-4 用芯轴安装工件

(1)当工件的厚度尺寸小于孔径尺寸时,一般采用圆柱体芯轴安装工件,工件安装在带台阶的芯轴上并用螺母压紧,工件孔与芯轴的配合采用H6/H7,见图2-4(a)。

(2)当工件的厚度尺寸大于孔径尺寸时,可采用带有锥度为1/1000~1/5000的小锥度的芯轴安装工件。工件孔与芯轴配合时,靠接触面间过盈产生的弹性变形来夹紧工件,故切削力不能太大,以防止工件在芯轴上滑动而影响正常切削。小锥度芯轴的定心精度较高,可达0.01~0.05mm,多用于精车,见图2-4(b)。

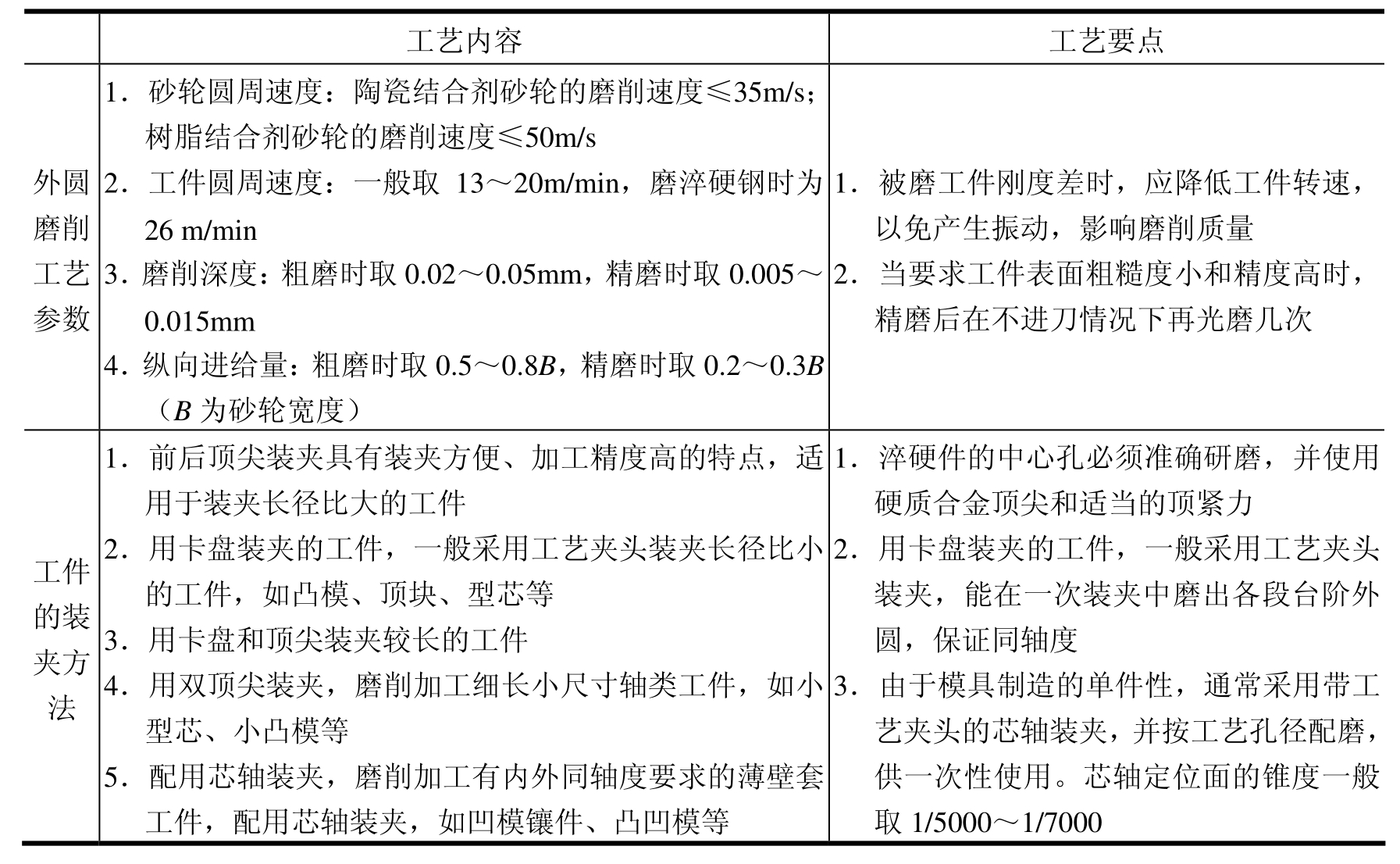

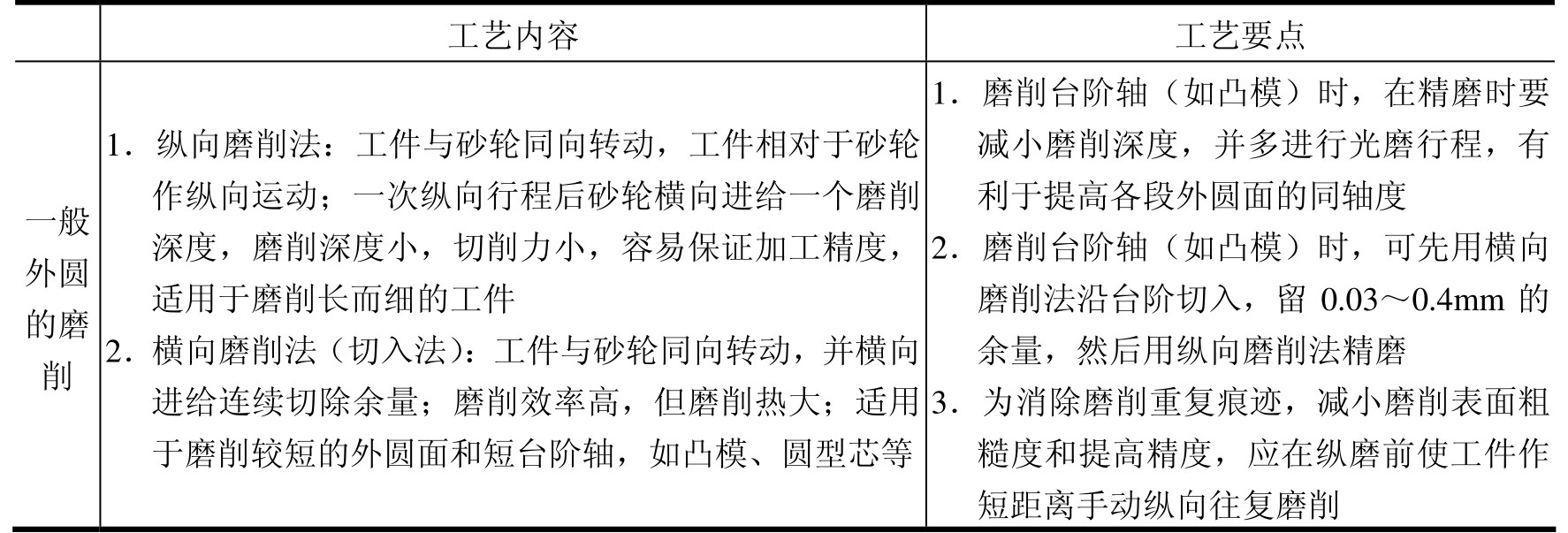

圆柱面的精加工是在磨床上磨削完成的。其加工方式是以高速旋转的砂轮对低速旋转的工件进行磨削,工件相对于砂轮作纵向往复运动。外圆磨削的尺寸精度可达IT5~IT6,表面粗糙度Ra=0.8~0.2μm。在外圆磨床上加工圆柱面的磨削工艺要点见表2-2。

表2-2 外圆磨削工艺要点

(续表)

为了进一步提高工件的表面质量,可以增加研磨工序。在生产批量大的情况下,研磨加工在专用研磨机上进行。在单件或小批量生产中,可采用研磨工具进行手工研磨。研磨精度可达IT4~IT6,表面粗糙度Ra=0.1~0.012μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。