8.1.1 蒸汽参数对热力系统的影响

根据水及水蒸气性质,锅炉中单位质量工质吸收的热量为

![]()

式中:igr为过热蒸汽的焓,kJ/kg;igs为给水焓,kJ/kg;i″为饱和蒸汽焓,kJ/kg;i′为饱和水焓,kJ/kg。i′-igs、i″-i′、igr-i″分别称为锅炉的加热、蒸发、过热吸热量。

一般说来,锅炉压力升高总是伴随温度的升高。因此,这里仅讨论压力对锅炉热力系统的影响。

很显然,总吸热量不变时,随着压力的升高,过热、蒸发、加热三部分的吸热量占总吸热量的比例发生变化。即压力的升高,蒸发吸热量减少,其它两项升高。不同参数和容量锅炉工质的吸热比例见表8.1。由此可得如下一些结论。

(1)对低压小容量锅炉的影响

对于低压小容量锅炉,蒸发吸热是最主要的部分,一般仅布置水冷壁受热面还不能满足蒸发吸热的需要,因此还需要在炉膛外布置对流蒸发受热面,该受热面在水管锅炉中常称为锅炉管束或对流管束,在火管锅炉中就是对流烟管。对流管束是低压小容量锅炉的显著特征。低压小容量锅炉有较少的过热器或没有过热器,一般可装设省煤器,有时也采用空气预热器。较小的低压小容量锅炉甚至只有蒸发受热面。

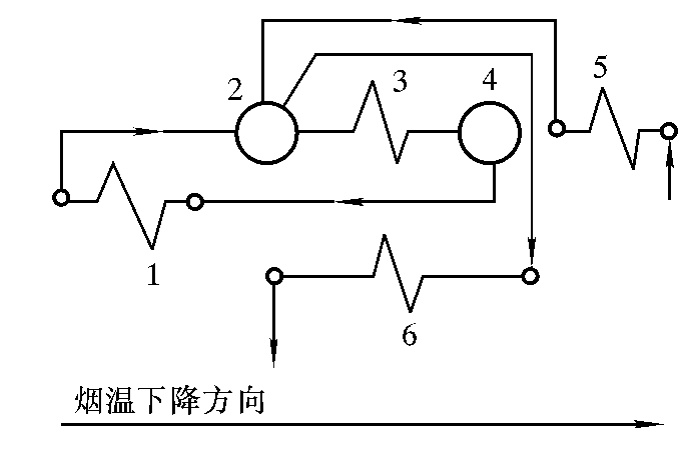

图8.1为一台低压蒸汽锅炉的热力系统简图,其相应的锅炉型式见图2.1。锅炉的参数为蒸汽压力p=1.27MPa,过热蒸汽温度tgr=350℃,给水温度105℃,蒸发量20t/h,配3000 kW汽轮发电机组。

表8.1 不同参数和容量锅炉工质的吸热比例

图8.1 20t/h低压锅炉的热力系统

1—水冷壁;2—上锅筒;3-锅炉管束;4-下锅筒;5-省煤器;6—过热器

由于需要布置大量的锅炉管束,在水管式锅炉中采用单锅筒的结构就无法满足布置较多锅炉管束的要求,所以常采用两个锅筒。为使结构简单,往往不用省煤器,而充分发展锅炉管束。此时,给水先进入上锅筒,与汽水混合后,其温度接近饱和温度,再进入下降管而参加水循环。这样,这种锅炉的排烟温度就不能太低,因为烟气温度至少要比工质温度高出50~60℃以上,否则平均温压太小,传热效果太差,锅炉金属利用率太低。由于工质温度为饱和温度,因此排烟温度也就较高,例如在1.3MPa压力下,饱和温度为194℃,排烟温度大约为250℃左右,所以使锅炉的排烟热损失较大,热效率较低。

为了提高锅炉效率,节约燃料,有时在这类锅炉的锅炉管束后装设省煤器。此时在省煤器中给水被加热到一定温度(一般低于饱和温度)。由于省煤器中工质平均温度比饱和温度低得多,并可使工质流动方向与烟气流动方向呈逆流,在保持烟气和工质的最低温压为40~60℃时,可大大提高烟气和工质的平均温压,从而有效地冷却烟气。亦即利用较少的受热面达到降低排烟温度、提高锅炉效率、节约燃料的目的。但是,装设省煤器使小型锅炉的总体结构复杂化,而且省煤器管子烟气侧可能产生低温腐蚀和堵灰等问题,为此,一般常用铸铁式省煤器。

(2)对中等压力锅炉的影响

中等压力时,由于蒸发吸热量的减少,水冷壁受热面基本能满足蒸发吸热的需要,若略有不够,可将省煤器设计成沸腾式,因而不需锅炉管束。一般来说,省煤器和空气预热器已是必不可少的受热面,有时甚至要双级交错布置,取决于所需的热空气温度。过热器一般为对流式,置于烟温较高区,如在凝渣管后。

图8.2示出了国产130t/h中压锅炉的热力系统,其相应的锅炉型式见图2.3。

图8.2 130t/h中压锅炉热力系统

1—锅筒;2—水冷壁凝渣管;3—热段过热器;4—减温器;5—冷段过热器;6—第二级省煤器;7—第二级空气预热器;8—第一级省煤器;9—第一级空气预热器

从整个热力系统来看,过热器(高温部件)布置在高温对流烟道,空气预热器(最低温部件)布置在最低烟温区,这样工质与烟气形成逆流,从传热学的观点来看,这样布置是正确的。但是在炉膛中从安全角度考虑,一般只布置蒸发受热面而不布置过热器。

(3)对高压锅炉的影响

高压、超高压及亚临界压力时,由于蒸发吸热的比例进一步下降,仅布置水冷壁受热面就能满足蒸发吸热的需要,甚至有富余。而过热吸热比例升高,故一部分过热器进入炉膛构成辐射或半辐射式过热器。此时过热器系统庞大而复杂。

高压锅炉中,由于过热吸热量份额增多,完全用对流过热器将使过热器的金属消耗量过多,布置的空间也发生困难,因此可采用部分辐射式及半辐射式(屏式)过热器,布置在炉顶及炉膛出口处。饱和蒸汽先经过这些部件后再进入对流过热器。这样,屏式过热器出口的烟气温度不应比一般采取的炉膛出口烟气允许温度值高。应当指出,在容量大于410t/h的锅炉中,装置屏式过热器,还在于可降低烟气出炉膛的温度,因为对大容量锅炉,炉膛壁表面积相对较小,仅布置辐射受热面,还不能降低炉膛出口烟气温度到允许值以下。至于辐射及半辐射式过热器应吸收全部过热量的多少份额,从过热汽温特性平稳的要求来看,辐射吸热份额约占50%~60%最好。但实际上是达不到这个数值的,因为在高压下,蒸发吸热量份额还很大,如炉膛内布置过多的过热器受热面,将使省煤器内沸腾度过大,如因此而用锅炉管束则更是不合理的。所以,一般采用的辐射部分吸热份额约为20%左右。至于此类锅炉热力系统的其它部分则和一般中高压参数是类似的。图8.3所示为国产220t/h高压锅炉的热力系统。

超高压力锅炉的热力系统的主要特点也是表现在过热系统上。此时更应注意过热器及再热器的安全可靠。例如,过热器应多分几级,末级的工质焓增不要太多(≤170kJ/kg),每级之间应有混合及交叉,末级过热器蛇形管组不宜沿整个烟道宽度布置,以减少热偏差,各级布置的烟温区域则应考虑到最高金属壁温不超过该级材料允许值,金属耗量不要过多,过热器热力特性平稳,等等。

过热器如采用对流-辐射-半辐射(屏式)-对流的系统可使第一级过热器布置在低烟温区域,以吸取较多热量而工质温度增加不多,因接近饱和温度处工质比热容很大,这样有可能应用碳钢管制造。但这种系统的缺点是,由于第二级即辐射过热器中工质温度已较高,受热面热负荷不能过高,焓增也就不能过多,这样使过热吸热中辐射吸热份额较小,汽温特性也不平稳。

图8.3 220t/h高压锅炉热力系统

1—锅筒;2—水冷壁;3—屏式过热器;4—高温过热器;5—后墙引出管;6—低温过热器;7—后烟井包覆;8—第二级省煤器;9—第二级空气预热器;10—第一级省煤器;11—第一级空气预热器

如采用辐射-半辐射-低烟温对流-高烟温对流系统可克服上述缺点。辐射式过热器可沿炉膛全高度布置,过热吸热中辐射吸热份额较大,从而使汽温特性平稳。

考虑到过热器的安全,常采用上述后一种系统。例如,图8.4所示的国产400t/h超高压具有一次中间再热锅炉的热力系统中,即采用此种过热器系统。辐射过热器采用了炉顶布置,可较安全可靠。超高压力锅炉的结构型式也可参见图2.5。

图8.4 400t/h超高压锅炉热力系统

1—锅筒;2—炉室;3—水冷壁;4—屏式过热器;5—第一级喷水(5.0t/h);6—冷段过热器;7—第二级喷水(4.0t/h);8—热段过热器;9—炉顶过热器;10—后墙引出管;11—转弯烟室;12—再热器;13—省煤器;14—空气预热器

至于再热器一般布置在一次过热器的两对流级之间,亦可分两级与一次过热器的对流级交错布置,有时为了使再热器内工质压降不过多,亦采用半辐射对流的再热器系统。在不采用减温减压保护系统的场合中,再热器应布置在烟气入口温度低于800℃(正常负荷时)的区域,这样可使再热器金属壁温在启动或甩负荷时亦不致超过材料允许温度。

亚临界压力锅炉的热力系统的主要特点也是表现在过热器系统上,更应重视过热器及再热器的安全工作。过热器和再热器系统的布置考虑原则与超高参数基本相同。至于循环方式,在这一压力范围,既可以采用自然循环锅炉,也可采用强制循环锅炉或直流锅炉。

在亚临界压力锅炉中,由于容量大,一般为300MW以上,即蒸发量在1000t/h以上,因而炉子中常布置有双面水冷壁,形成单炉体双炉膛结构。亚临界自然循环锅炉的结构可参见图2.4和图2.6。在直流锅炉中,锅炉的汽水系统常分为几个独立的并联回路,中间不互相混合,给水流量除了用给水泵转速进行总调节外,每一回路还有各自的给水调节阀可进行单独调节。

图8.5所示为国产1000t/h亚临界压力燃油直流锅炉的热力系统[1]。

图8.5 1000t/h亚临界压力锅炉热力系统

1—双面水冷壁;2—四周水冷壁;3—炉顶过热器;4—前屏;5—后屏;6—第一悬吊臂;7—第三级喷水(20t/h);8—第二级喷水(10t/h);9—高温过热器;10—对流管束(前);11—对流管束(后);12—高温再热器;13—第二悬吊管;14—再热器喷水减温器;15—低温再热器:16—低温过热器;17—水平烟道包覆;18—竖井后包覆;19—竖井侧包覆;20—竖井前包覆;21—第一级喷水(10t/h);22—高压缸排气口;23—事故喷水;24—省煤器;25—空气预热器

这台锅炉为单炉体、双炉膛,锅炉的汽水系统对应两个炉膛分为两个独立的并联回路。每一回路的汽水流程是:

给水泵将给水经过高压加热器加热后送往省煤器,由省煤器出口通过过滤器进入双面水冷壁,这时具有一定欠焓的水经过节流阀进入下辐射管屏,水开始蒸发形成汽水混合物。然后依次流经第一级混合器,中辐射管屏,第二级混合器,上辐射管屏,出口已为过热蒸汽。再依次流经炉顶过热器,竖井及水平烟道包覆管,第一级喷水减温器,低温过热器,悬吊管,第二级喷水减温器,前屏过热器,后屏过热器,第三级喷水减温器,高温过热器,出口的高温过热蒸汽通往汽轮机高压缸。这是主蒸汽的流程。

由高压缸出来的蒸汽经过事故喷水减温器后,依次流经低温再热器冷段,低温再热器热段,微量喷水减温器,高温再热器,出口的高温再热蒸汽通往汽轮机的中低压缸继续作功。这是再热蒸汽的流程。

过热汽温调节除控制燃料—给水比之外,采用三级喷水调温。第一级喷水的作用是超前调节,控制中间点汽温,第二级喷水的作用主要是防止前屏过热器超温,第三级喷水的作用是最后修正主蒸汽温度。

再热汽温调节采用烟气再循环方式作为粗调,并在高低温再热器之间的连接管上装有微量喷水减温器作为细调。

亚临界参数直流锅炉的结构也可参见图2.10。

(4)对超临界锅炉的影响

超临界时,工质已成单相,不存在蒸发吸热量,因而也不存在蒸发受热面,整台锅炉的受热面只分两种,即加热受热面及过热器。此时加热吸热量约占总吸热量的30%,其余吸热量均为过热吸热量。另一方面,因工质为单相,不分汽水,也就没有汽水之间那样明显的密度差,因此炉膛水冷壁不能采用自然水循环,目前都用直流锅炉或复合循环锅炉。此外,尽管不存在蒸发受热面,但工质仍存在着最大比热容区,此区受热面易发生传热恶化现象而导致爆管,因而应将此区的管屏布置在传热热负荷较低的区域,如炉膛四角或中辐射区。

图8.6为某一超临界压力大容量直流锅炉的热力系统图。锅炉蒸发量为1650t/h,压力为32.5MPa,过热汽温/再热汽温为545/545℃。锅炉为单炉体,炉膛水冷壁采用垂直上升管屏。过热汽温应用喷水减温调节,再热汽温应用汽-汽热交换器调节。

图8.6 超临界压力大容量锅炉的热力系统图

1—下辐射区Ⅰ;2—下辐射区Ⅱ;3—中辐射区Ⅰ;4—喷水(66t/h);5—中辐射区Ⅱ;6—炉顶过热器;7—汽-汽热交换器;8—喷水(25t/h);9—上辐射区;10—屏式过热器Ⅰ;11—屏式过热器Ⅱ;12—喷水(41t/h);13—对流过热器,14—再热器;15—喷水;16—过渡区;17—省煤器;18—空气预热器

该锅炉各受热面的进出口工质温度与出口烟气温度列于表8.2。

表8.2 某一超临界压力锅炉各部件的工质温度和出口烟温

超临界直流锅炉的结构也可参见图2.11。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。