1.3.2 工艺参数的确定

1.机械加工余量和铸孔

在铸件加工表面上留出的以准备切削去除的金属层厚度,称为机械加工余量(machining allowance)。加工余量过大,将浪费金属和机械加工工时,增加零件成本;加工余量过小,则达不到加工要求,影响产品质量。加工余量应根据铸造合金的种类、铸造方法、生产批量、加工要求、铸件的形状和尺寸及铸件加工面在浇注时的位置等来确定。铸钢件表面粗糙,其加工余量应比铸铁大些;非铁合金价格贵,表面光洁,加工余量应小些。机器造型的铸件精度比手工造型的高,加工余量可小些;铸件尺寸愈大,或加工表面浇注时处于顶面时,其加工余量亦应加大。铸件的机械加工余量一般按GB/T11350—89规定的方法和表格选用。

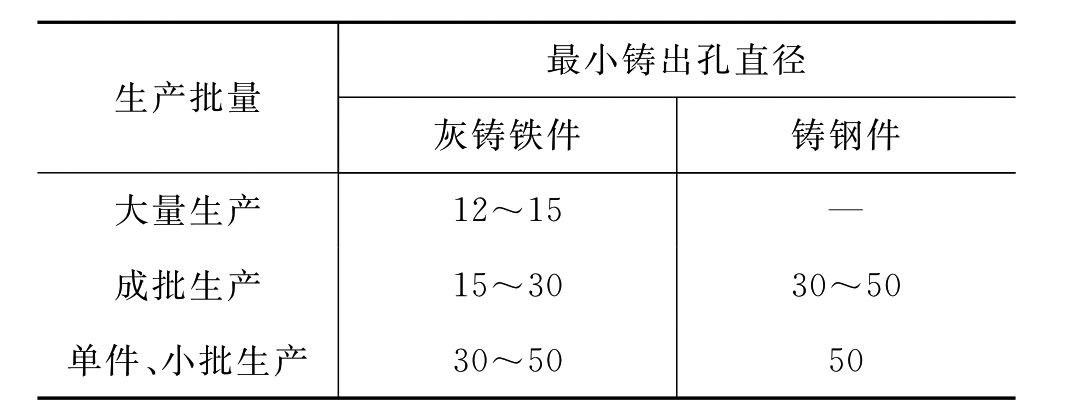

铸件上的加工孔和槽是否要铸出,要考虑它们铸出的可能性、必要性和经济性。若铸件上的孔、槽较大时,应当铸出,以减少切削加工工时、节省金属材料,同时也可减小铸件上的热节;若孔很深、孔径小不便铸出,或铸出并不经济时,一般就不铸出。铸件上的最小铸出孔直径如表1-11所示。

表1-11 常用合金铸件的最小铸出孔

注:表中孔径数值为零件图上的孔径。

2.起模斜度

为了在造型和制芯时便于起模,以免损坏砂型和型芯,在模样、芯盒的起模方向留有一定的斜度。这个斜度称为起模斜度(pattern draft)。若铸件本身没有足够的结构斜度,就要在铸造工艺设计时给出铸件的起模斜度。

起模斜度可采取增加铸件壁厚、加减铸件壁厚和减小铸件壁厚三种方式形成,如图1-48所示。铸造斜度一般用角“α”表示。在用手工加工木质模具时,起模斜度最好用宽度“a”表示。起模斜度的大小应根据模样的高度、模样的尺寸及造型方法来确定。对于金属模样,α可取0.5°~1°,对于木模,α可取1°~3°。一般,内壁的斜度要比外壁的斜度大些。

3.铸造圆角

在设计和制造模样时,相交壁的交角要做成圆角,以防止铸件交角处产生粘砂、缩孔、裂纹等缺陷。这种圆角称为铸造圆角(casting round angle)。圆角半径一般为相交两壁平均厚度的1/3~1/2。

图1-48 起模斜度的形式

a)增加铸件厚度 b)加减铸件厚度 c)减少铸件厚度

4.铸造收缩率

铸件在凝固和冷却过程中会发生收缩而造成各部分尺寸缩小。为了使铸件的实际尺寸符合图样要求,在制作模样和芯盒时,模样和芯盒的制造尺寸应比铸件放大一个该合金的线收缩率。这个线收缩率称为铸造收缩率(casting shrinkage)。收缩率的大小取决于铸造合金的种类及铸件的结构、尺寸等因素,通常,灰铸铁的铸造收缩率为0.7%~1.0%,铸造碳钢的铸造收缩率为1.3%~2.0%,铝硅合金的铸造收缩率为0.8%~1.2%,锡青铜的铸造收缩率为1.2%~1.4%。

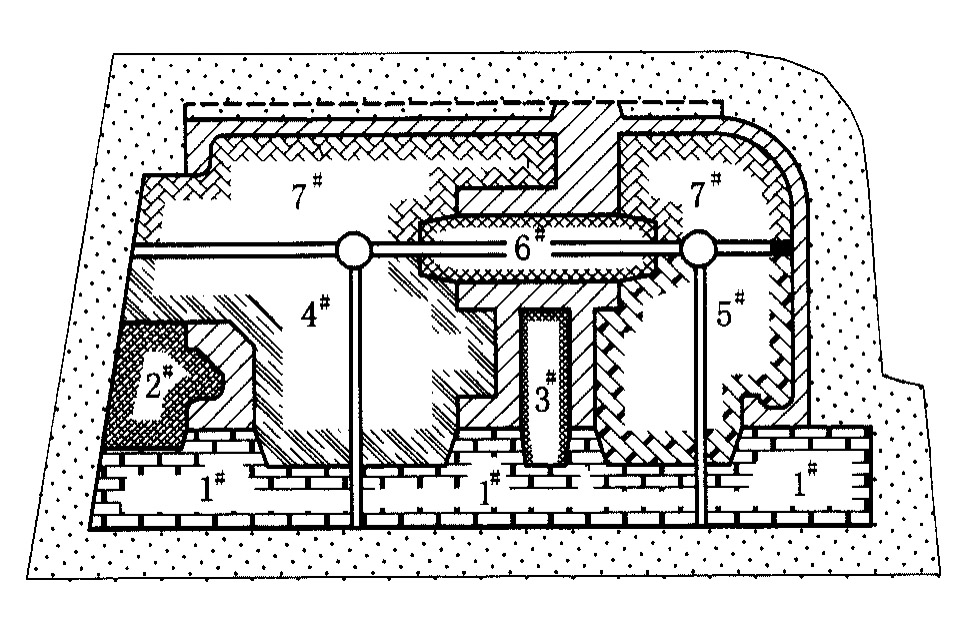

5.型芯及芯头

型芯(core)是铸型的一个重要组成部分,型芯的功用是形成铸件的内腔、孔洞和形状复杂阻碍起模部分的外形。如图1-49所示的车轮铸件,其独立的内腔形状为七个,即中心轴孔和六个三角形孔腔,故有七个型芯形成铸件的内腔形状。

图1-49 车轮铸件及其砂芯

对于内腔形状复杂的大铸件,常常将形成内腔的型芯分割成数块,使每块砂芯形状简单,尺寸较小便于操作、搬运、烘干,而且简化了芯盒结构。但多块型芯拼装时,必须考虑每块砂芯的下芯顺序(如最先下芯的砂芯记为NO.1或1#,并且在铸造工艺图上用不同的工艺符号进行区分),相互间能准确的连接与定位,通气道要相互连通,如图1-50所示。

为了增加型芯的稳定性,常采用两个或多个铸件共一个型芯。如图1-51a所示铸件上的盲孔需采用芯头较长的悬臂式型芯,若采用图1-51b所示的扁担式型芯,既可减少芯头长度,提高模板与砂箱利用率,又可使型芯安放更稳定。

图1-50 复杂内腔的砂芯分块

图1-51 悬臂式型芯及扁担式型芯

a)悬臂式型芯 b)扁担式型芯

1,4—型芯 2—悬臂式芯头 3,6—铸件 5—扁担式芯头

芯头(core print)是型芯的定位、支撑和排气的部分,设计时需考虑:保证定位准确,能承受砂芯自身重量和液态合金的冲击、浮力等外力的作用,浇注时砂芯内部产生的气体顺畅引出铸型等。

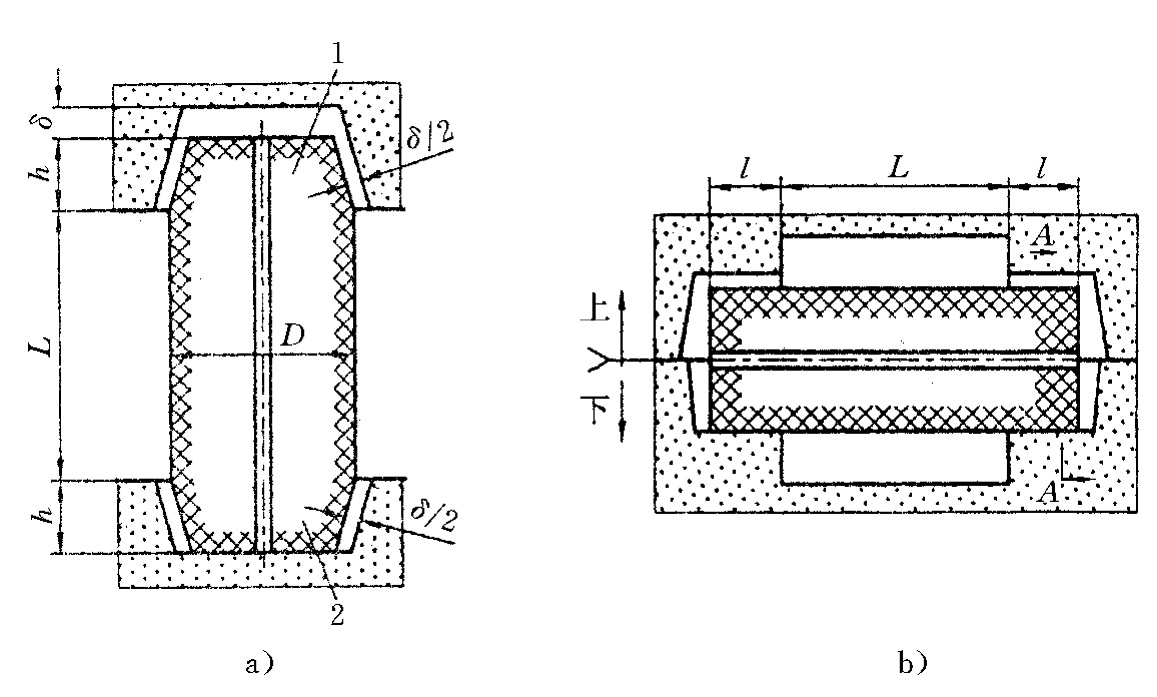

依照型芯在铸型中的安放位置不同,常分为垂直型芯和水平型芯两类。垂直型芯一般有上、下芯头,如图1-52a所示。对于高度矮而粗的型芯,也可不要上芯头。垂直芯头的高度h一般取15~150mm,型芯横截面积越大,型芯高度越高,芯头高度h就越高。下芯头的高度较大,斜度较小,一般为5°左右,以增加型芯安放的稳定性;上芯头的高度较小、斜度较大,一般为10°左右,以便于合箱。水平型芯的结构如图1-52b所示。中小型型芯的芯头长度L一般为20~80mm,型芯长度愈长,横截面积愈大,芯头长度L也愈长。

为了便于下芯装配,芯头与芯座之间应留有间隙δ。机器造型、制芯时,δ较小;手工造型、制芯时,δ一般为1~4mm;型芯尺寸较大,间隙也较大。

图1-52 型芯头的构造

a)垂直芯头 b)水平芯头

1—上芯头 2—下芯头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。