一、工艺参数与影响

1.堆焊电流

堆焊电流的大小与熔深之间存在着线性关系,即:

H=KI

式中H——熔深(mm);

K——比例系数(mm/A);

I————堆焊电流(A)。

比例系数K表示当堆焊电流每增加1A时熔深h的增加量,K值的大小与堆焊电流种类、极性、焊剂种类和焊丝直径有关。K值在0.01~0.02之间,通常,埋弧堆焊取K=0.01。

堆焊电流增大时,熔深也随着增加,但堆焊焊缝宽度增加不大。而堆焊电流增大,焊丝的熔化速度会加快,使焊缝堆高量显著增加,甚至会造成焊缝的堆高部分与母材之间不能圆滑过渡,引起堆焊焊缝的应力集中。低碳钢材质的工件采用φ2.0mm焊丝时,焊接电流对堆焊焊缝尺寸的影响如图4-4所示。

图4-4 堆焊电流对堆焊焊缝形状的影响

因此,埋弧堆焊时的焊接电流应适当控制,焊接电流I与焊丝直径d之间有如下关系:

I=(85~110)d

式中I——焊接电流(A);

d——焊丝直径(mm)。

2.电弧电压

电弧电压随着电弧长度的变化而变化。电弧长度增大时,电弧电压升高,使电弧作用于工件的面积增大,熔宽显著增加;电弧电压减小时,堆焊焊缝宽度减小。

当电弧长度伸长时,电弧吹向熔池金属的力减小,电弧热传递至工件的距离增大。因此,用过高的电弧电压堆焊时,工件的熔深略有减小。为了得到稀释率小、成形好的堆焊层,堆焊电流与电弧电压应有良好的配合,选择工艺参数时可参考表4-1进行确定。

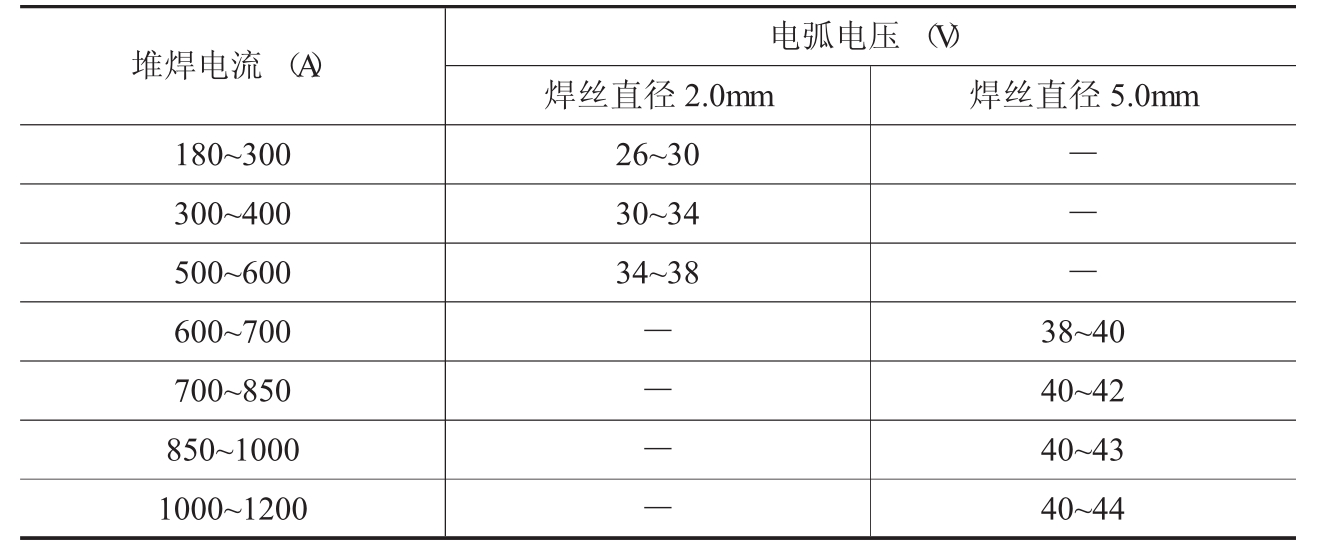

表4-1 堆焊电流与电弧电压的配合参考

3.堆焊速度

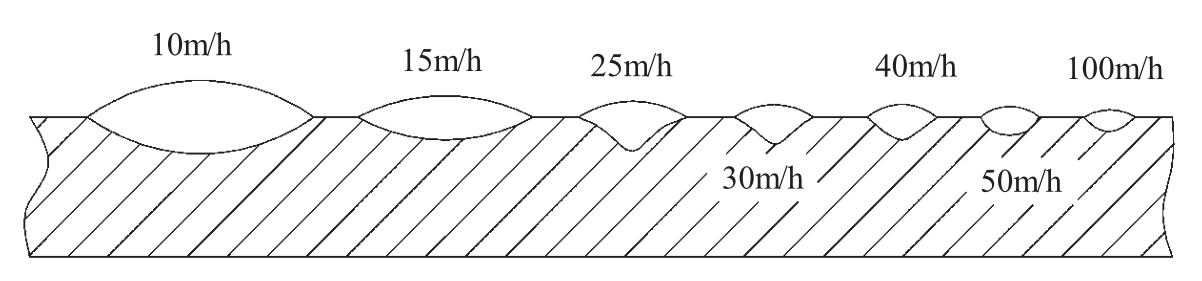

堆焊速度直接影响堆焊焊缝的成形。在保持其他规范参数不变的情况下,堆焊速度过小则电弧停留时间长,单位堆焊焊缝长度受到的电弧热增加,熔深增加;同时,由于单位时间内焊丝的熔覆量增加,使堆焊层加厚,焊缝变宽,工件受热变形大;堆焊速度过大,则堆焊焊缝和熔深都将减小,甚至会造成熔化不良,使堆焊层结合强度下降。堆焊速度对堆焊焊缝形状的影响如图4-5所示。

图4-5 堆焊速度对堆焊焊缝形状的影响

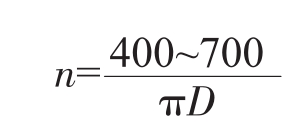

堆焊速度一般以24~42m/h较为合适。堆焊轴类零件时,工件转速n可按下式确定:

式中n——工件转速(r/min);

D——工件直径(m)。

堆焊前,可先根据上式计算工件转速,试焊后再根据堆焊质量

进行调整。

4.焊丝送进速度

埋弧堆焊的电流是由送丝速度来调节的,反之送丝速度可按预定的堆焊电流进行控制。当焊丝直径为1.5~2.2mm时,送丝速度为60~180m/h。

5.焊丝直径

当其他焊接工艺参数不变时,焊丝直径增大,则弧柱的直径增大,电弧加热的范围扩大,从而使堆焊焊缝的宽度增加,熔深及堆高量相应减小;反之,焊丝直径减小,则弧柱直径减小,电流密度增加,从而使堆焊焊缝的熔深增加,熔宽及堆高量减小。

为了得到较好的堆焊焊缝形状,在改变焊丝直径的同时,必须相应改变堆焊电流和电弧电压,才能获得比较满意的堆焊焊缝形状。

6.焊丝伸出长度

焊丝伸出长度是指焊丝从导电嘴中伸出的长度。焊丝伸出长度增加,则伸出部分的电阻热增大,所受到的预热作用加强,焊丝熔化加快。因此,增加了堆焊焊缝的堆高量,减少了熔深度和稀释率,这有利于保证堆焊质量和提高生产率。特别是用直径小于等于3mm的细焊丝堆焊时,焊丝伸出长度对堆焊焊缝形状的影响更明显。埋弧堆焊时,焊丝伸出长度为20~60mm。

7.堆焊螺距

轴类零件进行埋弧堆焊时,为保证堆焊层平整、无漏焊,所取的焊丝轴向移动速度应使相邻的焊缝彼此重叠1/3左右。堆焊螺距可按下式进行选取:

S=(1.9~2.3)d

式中S——堆焊螺距(mm/r);

d——焊丝直径(mm)。

8.焊丝的倾斜位置

轴类、盘类和轮类零件进行埋弧堆焊时,要正确选择圆柱面的最高点与焊丝倾斜的位置及其倾斜角度。焊丝倾斜位置同样有前倾和后倾两种,如图4-6所示。

图4-6 焊丝倾斜位置示意图

1—焊丝;2—轴类工件

轴类零件一般都采用前倾位置堆焊法,焊丝的前倾角α为5°~ 8°,圆柱面最高点向与回转方向相反的一边移开的距离L=0.05D,其中D为轴类零件的直径。

9.堆焊工件倾斜位置

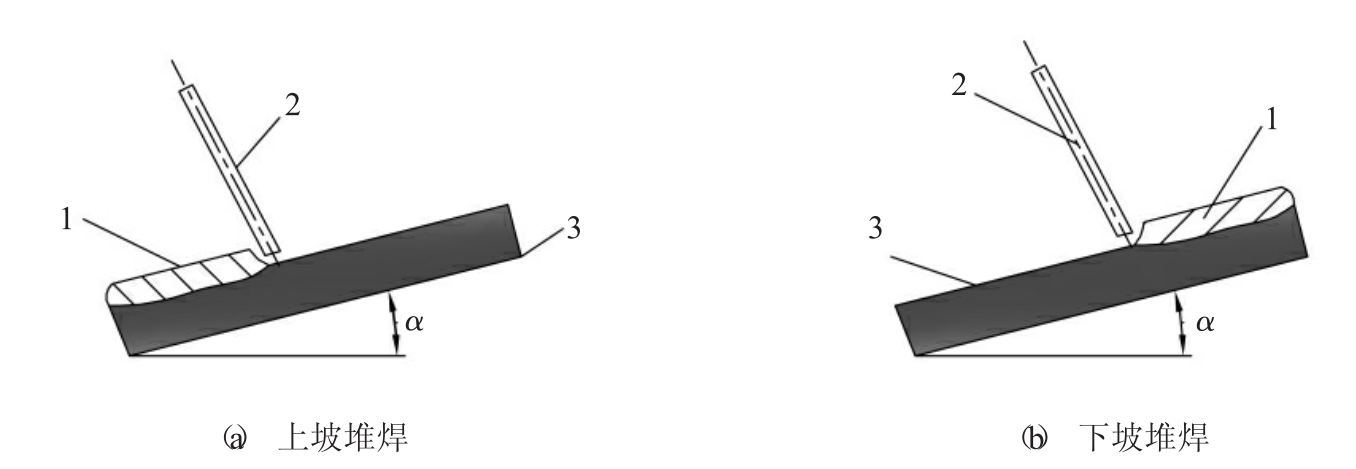

按工件的倾斜位置,可把堆焊分为上坡堆焊和下坡堆焊两种,如图4-7所示。

图4-7 工件倾斜堆焊示意图

1—堆焊层;2—焊丝;3—工件

工件的倾斜角度对堆焊焊缝形状的影响如图4-8所示。通常,下坡堆焊时,工件的倾斜角度以6°~8°为宜;上坡堆焊时,工件的倾斜角度以小于8°为好。

图4-8 工件的倾斜角度对堆焊焊缝形状的影响

10.焊剂的颗粒度

在其他工艺参数不变的情况下,同种焊剂由于颗粒大小不同,对堆焊焊缝熔深的影响也不同。细颗粒焊剂的堆积重量大,使电弧的活动性降低,熔深增大;粗颗粒焊剂则相反,熔深减小。

11.堆焊电流的种类及极性

在进行埋弧堆焊时,如果工件为合金钢和重要零件,通常采用直流电源;如果工件为结构钢和要求不高的零件,可采用交流电源。采用直流反接堆焊时,所得到的堆焊焊缝熔深最大;反之,采用直流正接时,所得到的堆焊焊缝熔深最小。而采用交流堆焊时,所得到的堆焊焊缝熔透深度几乎是直流电源正接和反接的平均值。埋弧堆焊多采用直流反接法。

正确的选择堆焊工艺参数是保证堆焊层形状和化学成分的首要条件,要在电弧燃烧稳定、堆焊层成形良好、化学成分符合要求、堆焊材料和电能的消耗少、生产率高等原则的基础上合理选择堆焊参数。与普通埋弧焊相同,埋弧堆焊的参数选择可根据计算、资料和经验三种途径进行,不论用哪一种方法确定的堆焊规范都需要在堆焊过程中通过实践进行适当的调整。首先把堆焊速度调到一定值,并将电流调到相应的近似值,引弧后根据电流表的读数,再将堆焊电流调节到指定读数位置,与此同时,及时调节电压表的读数。每次调整都要观察电弧燃烧、堆焊焊缝成形等情况,根据调整记录,选择最佳配合,并提出修正工艺参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。