12.5 自动外观检查装置

自动外观检查装置是阵列检查中十分重要的设备,在TN的D检、IPS/SFT的G检、D检中都要用到,且还可以用作工艺检查。这里我们介绍ORVOTECH公司的FPI-6590自动外观检查装置,见图12.12。

FPI-6590是一种自动光学检测系统,通过重复模式比较法,检出TFT制造过程中发生的各种缺陷。FPI-6590系统配置了4个TDI摄像机,内置了高放大倍率的显微镜,在缺陷复查时无需再配置独立的显微镜,检出能力是KIA-ACROTEC-6020的4倍。

图12.12 FPI-6590自动光学检测系统

FPI-6590主要由用户接口、X-Y-θ工作台、光学系统、高速实时图像处理计算机和自动玻璃基板运送设备组成。用户接口用于用户同装置之间的通信和控制;FPI-6590的光学系统固定,靠工作台的移动对基板进行扫描,进行高精度检测时要求平台的移动非常精确,因此在X轴方向使用了由气动轴承和线性马达组成的非接触式工作台,在Y轴方向使用了滚珠丝杠和伺服马达。之所以采用非接触式工作台是因为工作台太重,为了保证移动的平稳,让平台和移动轴之间有空气做缓冲,且在Y轴方向移动时缓冲也同样有效。因为X轴方向是光学系统的扫描方向,所以在X轴方向采用精度更高的线性马达;光学系统包括半透反射镜、透镜、自动调焦控制单元和图像传感器,照明所使用的是光线向下的卤素灯,自动调焦控制单元使用光电二极管作为焦点检测器,图像传感器采用TDI传感器。

1.FPI-6590自动光学检测系统的基本功能

(1)缺陷分类模块(defect classification station,DCS)。可以自动对缺陷分类以便于查看、分析,节约人力和时间。比如说,可以判断缺陷是否严重,是否可以流入下一道工序,便于对过程进行控制。缺陷分类的定义由生产厂商根据不同缺陷的特征自行设定,比如缺陷的大小、X轴上大小、Y轴上大小、区域、灰度等等进行定义,对缺陷进行分类检出。

(2)数据分析模块(data analysis station,DAS)。提供了大量的选项,便于工艺师进行缺陷分析和过程控制,可以根据坐标、灰度、部位、尺寸等对缺陷自动分类,对缺陷的各种情报以图表的形式显示、分析,对整个检出情况进行管理等。

(3)数据分析模块的参数分类逻辑判断模块(DAS parameter classification logic,DPCL)。根据DAS参数,利用实时缺陷信息,根据判断逻辑予以指定,可以提取特定类型的缺陷,以减少DCS和IDBS中处理的缺陷的数量。判断逻辑主要有尺寸、灰度、灰度关联、群密度、群尺寸等逻辑,对所有的定义以及对逻辑进行缺陷的提取,通过设定DPCL,可以选出感兴趣的缺陷,把不感兴趣的缺陷过滤掉,减少检查时间。

(4)自动分类比较模块(auto stack comparison,ASC)。是在检测过程中对类型相同的面板所使用的选项,它是将前一工艺与当前工艺检测到的缺陷进行自动比较后(通过比较缺陷的坐标来判断是否是相同的缺陷),可以对现工艺发生的缺陷进行抽出,这样可以知道每个过程中所产生的缺陷的数量,便于过程分析。此外,还可以减少其他缺陷处理工艺所处理的缺陷的数量。因为ASC是对同一块基板的不同工艺进行类比,因此要保证所有信息来自同一块基板。

(5)外围电路检测模块。用于检测TFT像素区域X侧和Y侧的外围电路中的平行引线和含有重复模式的引线端口部分,还可以检测引线以扇形延伸的区域,但对于间距差别很大的区域不能检测。检测原理与TFT像素检测原理类似,也是采用重复模式比较检测法,对X侧的外围领域从左到右横向比较,对Y侧的外围区域沿垂直方向相邻比较。具体检出参数设置上有阈值A/B和图像压缩比(Lever),可以使用压缩图像来提高外围电路的检测速度,Lever可以设为1或2,Lever 1用于在没有向下抽样的情况下保存图像,Lever 2用于在有向下抽样的情况下保存图像,一般使用Lever 2进行检测。关于X侧和Y侧的外围区域最多可以定义4个具有不同重复间距的检测区域,根据外围电路图像的不同,计算出合适的重复间距进行定义。

(6)假缺陷筛选。可以根据事先设定的判定条件,定义假缺陷的条件而不对其进行检出,提高检出效率,假缺陷的筛选需要在工作中不断积累判定条件值的数据,逐渐完善。

2.管理软件

FPI-6590有一套叫EYES-2020的生产管理软件,从5方面对生产进行管理。

(1)远程读取缺陷信息模块(remote image viewer,RIV)。可以远程读取缺陷和基板信息,如基板号、基板批次号、缺陷分类、缺陷缩放,对图像进行测量,还可对缺陷图像进行读取,对缺陷进行再分类。

(2)缺陷数据统计分析管理模块(statistical process control,SPC)。可以根据缺陷密度图像、覆盖图像、不同层之间的对比图像得到关于缺陷大小、种类、区域、批号、板号、层次等等的统计学图形,便于对缺陷和工艺进行分析和管理。

(3)实时趋势自动追踪模块(real time trend tracer,RTT)。可对实时趋势自动追踪。根据需要,设定关于尺寸、种类等的定义和阈值,如果超过预先设定的阈值,系统能进行警报处理,并且可以自动给出趋势追踪图。

(4)数据库管理模块(data base management,DBM)。可以使用户管理庞大的缺陷数据库的信息,并可对软件进行维护和优化。

(5)离线调整模块(off-line video classification,OVC)。可以离线对数据库进行构筑、修改,检验分类。

总之,EYES-2020是个很强大的管理软件,通过对缺陷情报的管理,对工艺的分析和控制有很大帮助。

3.FPI-6590自动光学检测系统的光学系统工作原理

光学系统采用Technology Deployment International,Inc.的TDI(96×2048)传感器作为图像传感器,对基板上的图像来说,TDI横向的96个像素将对其进行96次扫描与成像,也就是对同一区域多次曝光后,将图像合成,得到高灵敏度的图像。同传统的CCD相比,该系统可以在移动中取像,同一般的横向只有1个像素的线性传感器相比,该系统扫描速度快、成像质量好。这个系统在TDI扫描方向的移动控制精度要求非常高,因为要对96幅图像进行合成,必须保证这96幅图像完全相同,才能够得到好的合成效果,如果工作台在X轴方向的控制精度达不到要求,图像合成的质量就得不到保证。

以4倍的放大倍率对基板进行扫描时,对应的一个TDI传感器像素大小为3.25μm;以2倍的放大倍率对基板进行扫描时,对应的一个TDI传感器像素大小为6.5μm。2倍扫描时对基板的检测速度是4倍扫描时的4倍。低倍率的扫描适合检查精度要求不高的高速检查,高倍率的扫描适合检查较小的缺陷。

TDI得出的数据通过A/D转换送到IIP内进行分析,扫描得到的图像信息也在DDMZ内进行存储,在IIP内对缺陷进行检出,得到缺陷信息后将其输入到PP中,DDMZ的信息也输入到PP中,若IIP内对缺陷无法判定,则会在PP中由软件进行判定。

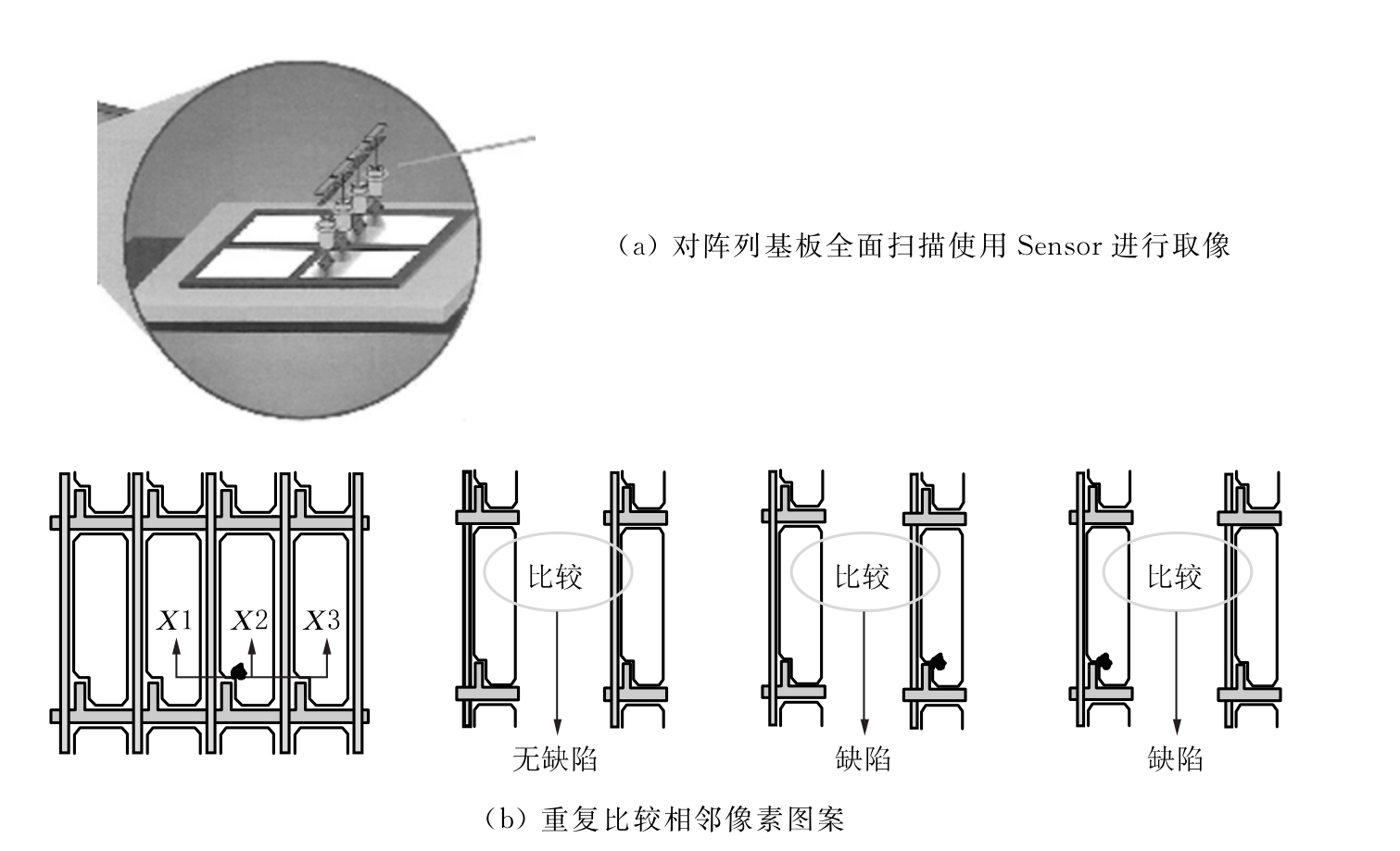

缺陷是基于重复模式比较法检出的,如图12.13所示。先对阵列基板全面扫描(见图12.13(a)),通过传感器获得图像,然后(b)将被检测图像的像素与相邻图像的像素逐个(X1,X2,X3)进行比较(见图12.13(b)),以传感器像素为一个单元,若灰度的偏差超过了阈值,则认为这个像素的某些部分存在缺陷。FPI-6590对3个像素进行比较,从而检出精度更高。对于普通矩阵排列的TFT模式,比较间距就是一个像素的大小,比较间距是在Comparison Pitch中进行设定的。经过计算机的分析得到整个基板缺陷的分布图(c)。

图12.13

图12.13 重复模式比较法缺陷检出原理

缺陷检测算法主要根据设定的敏感度参数进行判定,敏感度参数由阈值A、阈值B、(消失距离)最小缺陷线度组成。通过灰度比较进行缺陷的判断,若超出了阈值,则被认为是缺陷。但是如果仅仅比较灰度,就只能检出颜色较浅部分的缺陷,因为深颜色部分灰度变化小,而浅颜色部分灰度变化大,所以通过两个阈值的设定作为补偿。Threshold A主要针对图像颜色较深的部分,这部分反射率较低,如ITO电极;Threshold B主要针对图像颜色较浅的部分,这部分反射率较高,如金属连线。假设一个TDI传感器像素a的灰度为xa,其相邻传感器像素b的灰度为xb,那么敏感度的阈值Th=ThA+ThB max(xa,xb)/256,如果|xa-xb|>Th,则判断其为缺陷。

如图12.14所示,ThB决定曲线的展开角度,ThA决定曲线的展开宽度。

图12.14 缺陷检测的原理示意

Merge Distance是用于群组缺陷的参数,其方法是定义一段距离,在此范围内的缺陷都分为一个组,作为一个缺陷,距离的单位是一个TDI传感器像素。如果机器在较短的时间内检测到多个缺陷,它会将这些缺陷作为一个缺陷处理,并将这些缺陷合并为一个缺陷。

最小缺陷线度定义了需要识别缺陷的最小尺寸。检测仪器通过传感器像素的数量来识别缺陷的线度(×4为3.25μm,×2为6.5μm),因此,最小缺陷尺寸的最小参数为传感器的一个像素。缺陷基本上根据阈值算法来确定,设定最小缺陷尺寸的目的是滤去太小的、用户不在意的缺陷。

缺陷在像素中的位置是非常重要的信息。在TFT阵列制造中,不同像素位置的缺陷,对显示产生的影响程度也不同。有些尺寸较大的缺陷对TFT特性并不会产生太大影响,而有些尺寸较小的缺陷对TFT的特性却有很大的影响。FPI-6590自动光学检测系统以重复比较区域为单位设置同等缺陷注册(defect coordinates registration,DCR)区域,最多可以将一个像素划分为16个区域,设置15个DCR区域和一个未定义的区域来确保检测性能。因为系统使用DCR原点图像来执行模式匹配,所以定义DCR原点的位置要选择与周围的其他TDI像素点的对比度有明显区别的点,如TFT像素中的某个角。DCR区域可以重叠设置,并且对不同的DCR区域可以设置不同的检出灵敏度,比如对ITO上的缺陷可以设置比TFT或是金属线上更大的线度,因为像素电极位置上非常微小的缺陷对TFT的特性影响并不大。但是DCR中设定的阈值不能低于初始定义的检出阈值。DCR的引入确定了每个缺陷在一个像素中的具体位置。如果没有DCR的设定,那么只能知道缺陷在整个基板上的坐标,如图12.15(a)和图12.15(b)所示,而无法确切知道缺陷是发生在漏极线上,还是栅极线上,或在TFT、ITO上。设定了DCR,可以把漏极、栅极、TFT、显示区域等仔细地划分出来,不仅可以知道缺陷在基板上的位置,还能知道缺陷确切发生在像素中的具体部位,这更有助于缺陷分析和统计。

图12.15

图12.15 灰度等级曲线

在TDI获取图像前,需要调整光照强度,可以由设备自动设置,设备不断改变光照强度,直到找到最佳的光照强度,扫描完毕后,屏幕中显示检测区域中数字图像的灰度曲线图,横轴为灰度从0~255分布,纵轴为像素的数量,如图12.15(c)和图12.15(d)所示。检查图像在灰度曲线图上的分布,调整光照强度。图像在灰度曲线图上的分布面积越大,或图像灰度等级越多,检出图像反应的灰度值就越多,所得到的像素信息就越精确。当然,进行一次自动调整扫描需要一定的时间,如果已经知道了合适的光照强度值,就可以手动输入取值,更为快捷。FPI-6590有白色、黄色、绿色和淡绿色4种颜色的滤光片。使用白色虑光片光照强度比较大,使用绿色滤光片可以比较容易地检出ITO上的缺陷,具体选择哪一种滤光片,应根据各个滤光片的特点和实际情况确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。