5.8.4 提高机械加工质量的途径与方法

1.提高机械加工精度的途径

(1)直接减小或消除误差。在查明产生加工误差的主要因素后,设法对其直接消除或减小,以提高加工精度。对于精密零件的加工,要尽量提高工艺系统的精度、刚度并控制热变形;对于刚度差的零件加工,要尽量减小零件的受力变形;对成型零件的加工,应减小成型刀具的制造误差。

如车削细长轴时,除采用跟刀架外,再采取反向进给的切削方法,使工件轴向受拉,可基本消除因切削力作用而引起的工件弯曲变形,如图5-113所示。

图5-113 车细长轴的两种方法比较

1—车刀 2—跟刀架 3—弹簧顶尖

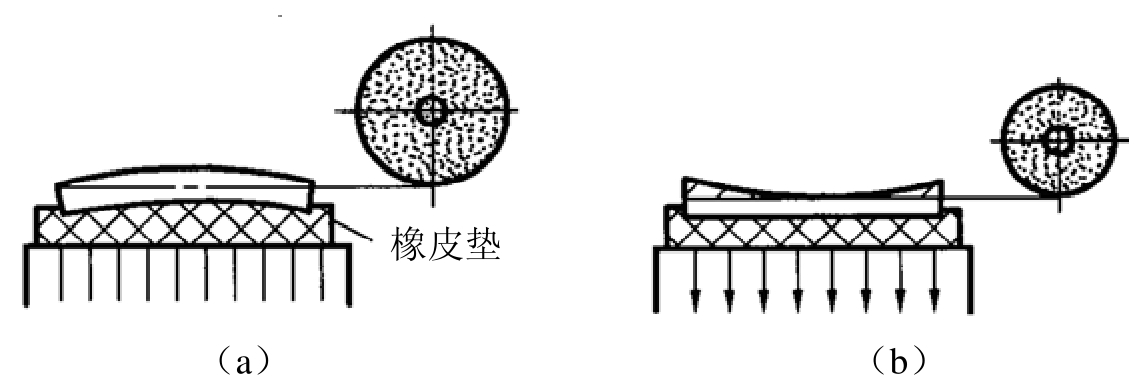

又如磨削薄片工件时,为了克服工件弹性变形对平直度的影响,可采用在工件和磁力工作台之间衬垫橡皮垫,使工件在自由状态下获得定位夹紧,从而保证其磨削后的平面度,见图5-114。

图5-114 薄板工件磨削

(2)误差补偿或抵消。误差补偿是指人为地造出一种新的误差以抵消工艺系统中的误差。误差抵消指的是利用工艺系统中原有的一种误差去抵消另一种误差。例如如图5-115所示精密丝杠车床就是采用校正尺来使螺母2得到一个附加运动,以补偿螺母丝杠3的螺距误差。

图5-115 用校正尺补偿螺距误差

1—工件 2—螺母 3—螺母丝杠4—摆杆 5—校正尺 6—挂轮

图5-116 六角车床采用“立刀”安装

(3)误差转移。误差转移指的是将工艺系统的误差转移到不影响加工精度的方向或新的工艺装置上。例如,磨削主轴锥孔时,将工件主轴轴颈放在专用夹具上,并将磨床主轴与工件主轴之间用万向联轴器作浮动连接。这样锥孔与轴颈的同轴度不是靠磨床主轴的旋转精度来保证,而是靠夹具的V形块来保证。如图5-116所示表示六角车刀应用误差转移的例子。由于六角转塔要长期保持六个位置的定位精度是很困难的,故一般采用“立刀”安装,即把刀刃的切削基面放在垂直平面内。这样一来,六角转塔的转位误差ε就处于z方向上,由ε而产生的加工误差Δy就小到可忽略不计的程度。

(4)误差平均。误差平均指的是利用有密切联系的表面之间的相互比较、相互检查,从中找出差异,进而进行相互修正(如配偶件的对研)或互为基准进行加工,以达到很高的加工精度。如图5-117所示为多槽分度盘互为基准的精密加工。加工时,先以8面为基准磨1面,再以1面为基准磨2面,如此循环下去,直到各槽面全部磨出。这里是基于“圆分度误差封闭性”原理,即“任何圆分度在一整圈内的累积误差恒等于零”,所以能获得很高的分度精度。

(5)“就地加工”保证精度。这种方法不但可以用于机器的装配,也可用于零件的加工。如在机床上就地修正卡盘和花盘平面的平面度和垂直度,修正卡爪的同轴度,以及修正夹具的定位面等。

(6)加工过程的积极控制。在加工过程中经常测量刀具与工件间的相对位置变化或工件的加工误差,依此随时控制、调整工艺系统的状态,以保证加工精度。例如,在外圆磨床加工过程中,使用主动量仪对工件尺寸进行连续测量,并随时控制砂轮和工件间的相对位置,直至工件尺寸达到要求为止。

图5-117 精密分度盘分度槽面的磨削

1—销钉 2—弹簧 3—卡爪轴 4—定位卡爪5—砂轮 6—分度盘

2.提高机械加工表面质量的方法

(1)精密加工。精密加工依靠机床运动精度,保证工件的精度和表面粗糙度。具体方法有:

1)精密车削。使用细颗粒硬质合金刀片或金刚石刀具,采用高的切削速度、小的背吃刀量和进给量,加工精度可达IT5~IT6级,表面粗糙度值Ra,对于黑色金属Ra达0.2~0.8μm;对于有色金属Ra达0.4~0.1μm。

2)高速精镗。高速精镗可用于不适宜采用内圆磨削的各种零件的精密孔的加工。镗刀一般采用硬质合金刀具,切削速度高,背吃刀量和进给量都很小,加工精度为IT6~IT7,表面粗糙度值Ra为0.1~0.8μm。

3)宽刃精刨。宽刃精刨指采用宽刀刃(刃宽60~500 mm)进行精刨,适用于在龙门刨床上加工铸铁件及钢件。刀具材料采用硬质合金或高速钢,切削速度低,背吃刀量小,在加工平面上可切去极薄一层金属,加工精度很高。例如,采用精刨加工机床床身导轨面,与研磨相比,不仅效率可提高20~40倍,而且加工直线度可达1000:0.005,平面度不大于1000:0.02,表面粗糙度值Ra在0.8μm以下。

4)高精度磨削。用金刚石笔在砂轮工作面上修整出大量等高的磨粒微刃,这些磨粒微刃能从工件表面切除微薄的余量,达到很高的加工精度。表面粗糙度值Ra在0.1~0.5μm时称为精密磨削;Ra在0.012~0.025μm时称为超精密磨削;Ra在0.008μm以下时,称为镜面磨削。

(2)光整加工。用粒度很细的磨料对工件表面进行微量切削、挤压和刮擦,以降低工件表面粗糙度值,切除表面变质层,提高表面质量。光整加工一般不能提高孔与其他表面的位置精度。

1)研磨。研磨是最为常用的光整加工方法。研磨时,在研具与工件加工表面间需加研磨剂,在一定的压力下研具与工件作复杂的相对运动,通过磨料在工件表面的切削、刮擦和挤压作用,磨去极薄的金属层。研磨可分为手工研磨和机械研磨,图5-118为机械研磨装置的示意图。研磨对机床设备的精度要求不高,可加工金属材料,也可加工非金属材料。研磨因在低速低压下进行,工件塑性变形小,切削发热小,尺寸精度可达IT3~IT5,表面粗糙度值Ra达0.008~0.1μm。

2)珩磨。珩磨的工作原理是将砂条安装在珩磨头圆周上,由胀开机构沿径向胀开砂条,对工件表面施加一定的压力。同时,珩磨头作回转运动和直线往复运动,对孔进行低速磨削、挤压和擦光。工作原理见图5-119。

图5-118 机械研磨装置

1—上研盘 2—工件 3—隔板 4—下研盘

图5-119 珩磨工作原理

1、2、3、4—形成纹痕的顺序 α—网纹交叉角

珩磨时压强小,磨粒负荷小,切削热也小。加工精度为IT4~IT6,表面粗糙度值Ra为0.025~0.2μm。

(3)表面强化。表面机械强化是指在常温下通过冷压方法使零件表面层金属产生塑性变形,提高表面硬度,并使表面层产生残余压应力,提高抗疲劳性能,同时还将微观凸峰压平,降低表面粗糙度的数值。常用表面机械强化方法如图5-120所示。

1)滚压加工。滚压加工是用经过淬硬和精细抛光并可自由旋转的滚柱或滚珠,对金属零件表面进行挤压,使表面硬度提高,粗糙度值变小,并产生残余压应力。滚压方式有滚柱滚压和滚珠滚压,如图5-120(a)、(b)所示。

2)挤压加工。挤压加工是用截面形状与零件孔的截面形状相同的挤压工具,在有一定过盈量的情况下,推孔或拉孔强化零件表面,如图5-120(c)、(d)所示。这种方法效率高、质量好,常用于小孔的最终加工工序。

3)喷丸强化。如图5-120(e)所示,喷丸强化是用压缩空气或机械离心力将小珠丸高速喷出,打击零件表面,使其表面层产生冷作硬化层和残余压应力,提高零件的疲劳强度和使用寿命。珠丸可由铸铁、砂石、钢、铝、玻璃等材料制成,根据被加工零件的材料选定。

图5-120 常用表面机械强化方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。