第三节 工艺路线的拟定

拟定工艺路线应考虑以下几个问题:

一、表面加工方法的选择

零件各表面加工方法的选择,不但影响加工质量,而且影响生产率和制造成本。加工同一类型的表面,可以有多种不同的加工方法。影响表面加工方法选择的因素有零件表面的形状、尺寸及其精度和表面粗糙度,以及零件的整体结构、质量、材料性能和热处理要求等。此外,还应考虑生产量和生产条件的因素。根据上述因素加以综合考虑,确定零件表面的加工方案,这种方案必须保证零件稳定可靠地达到图样要求,且生产率较高,加工成本经济合理。

选择加工方法一般根据零件的经济精度和表面粗糙度来考虑。

经济精度和表面粗糙度是指在正常生产条件下,某种加工方法在经济效果良好(成本合理)时所能达到的加工精度和表面粗糙度。

正常生产条件是:完好的设备,合格的夹具、刀具,标准职业等级的操作工人,合理的工时定额等。

1.常见表面的加工方案

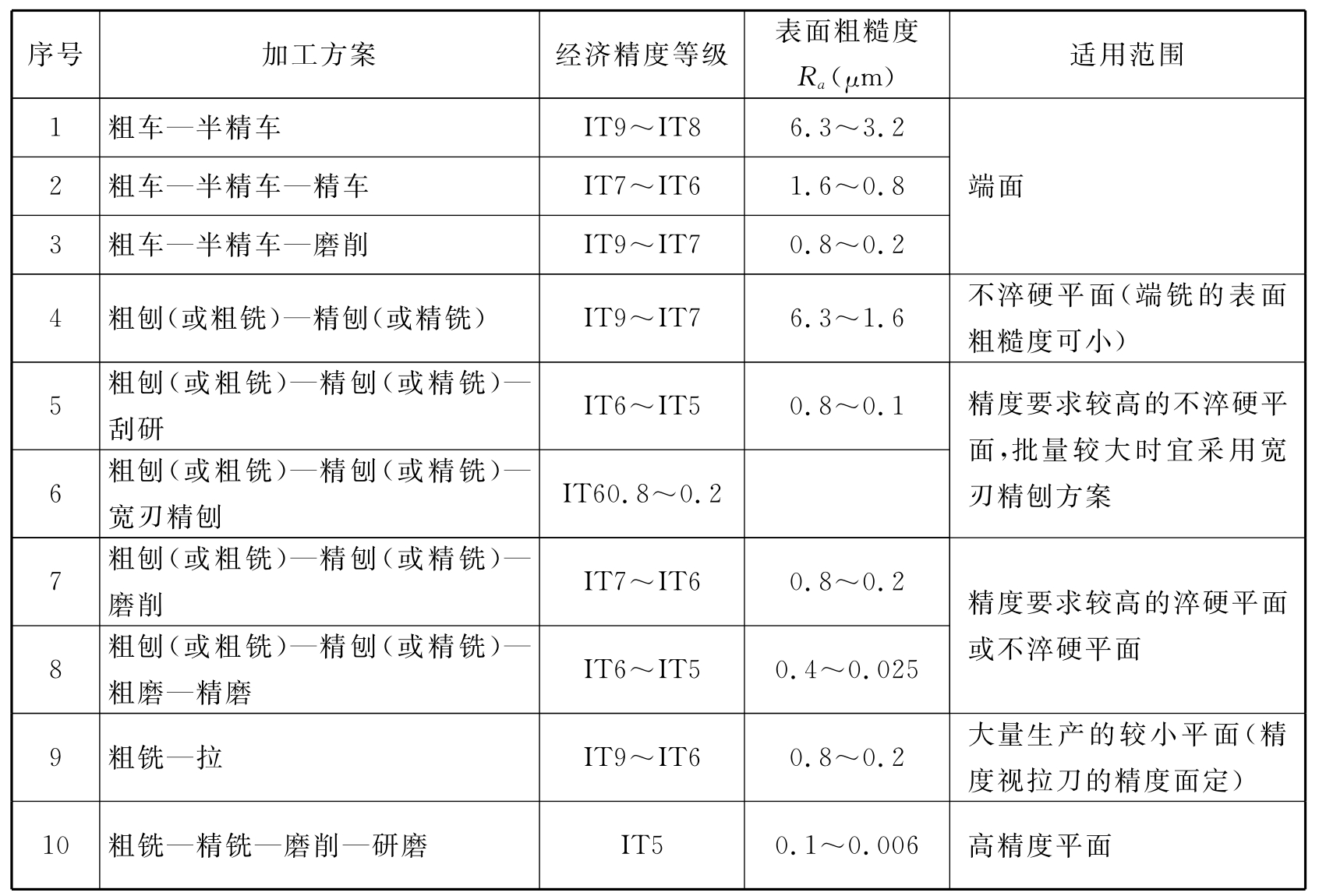

表9-4至表9-6列出了常见的外圆、孔、平面的加工方案及其所能达到的经济精度和表面粗糙度。

2.选择考虑要点

选择表面的加工方法应从以下几个方面加以考虑:

(1)首先根据每个加工表面的技术要求,确定加工方法及分几次加工。一般可按表9-4至表9-6选择较合理的加工方案。

表9-4 外圆表面加工方案

表9-5 孔加工方案

表9-6 平面加工方案

(2)考虑被加工材料的性质 如经淬火的钢质零件,精加工必须采用磨削的方法加工,而有色金属材料的制件则采用精车、精铣、精镗、滚压等方法,很少采用磨削进行精加工。

(3)根据生产类型即考虑生产率和经济性等问题 单件、小批量生产,一般采用通用设备和工艺装备及一般的加工方法;大批量生产,则尽可能采用专用的高效率设备和专用工艺装备,毛坯生产也应采用高效的方法制造,如压铸、模锻、热轧、精密铸造、粉末冶金等。

(4)根据本企业(或本车间)的现有设备情况和技术水平,充分利用现有设备,挖掘企业潜力。

二、加工阶段的划分

为了保证零件的加工精度,充分利用机床设备,有利于车间工艺布置,对于加工精度要求较高、结构和形状较复杂、刚性较差的零件,其切削加工过程常应划分阶段。一般分为粗加工、半精加工和精加工三个阶段。

必须指出,不是所有零件的加工过程都要机械地划分成三个阶段。一些简单的零件可以不划分加工阶段;一些余量小的毛坯可以省略粗加工阶段。而对于一些毛坯余量特别大,表面特别粗糙的大型零件,在粗加工前还应设置去除表皮层的去皮加工阶段(也称为荒加工阶段);而对于精度要求很高,特别是表面粗糙度值要求很小的零件,在精加工后还应设置光整加工阶段。

加工阶段的划分,对于零件上各个表面的加工并不一定同步,有的表面可能在粗加工阶段中就可加工至要求,有的表面可能不经粗加工而在半精加工或精加工阶段中一次加工完成,一些表面的最终加工可在半精加工阶段进行。

1.各加工阶段的主要任务

(1)粗加工阶段 切除工件各加工表面的大部分余量。在粗加工阶段,主要的问题是如何提高生产率。

(2)半精加工阶段 达到一定的准确度要求,完成次要表面的最终加工,并为主要表面的精加工做好准备。

(3)精加工阶段 完成各主要表面的最终加工,使零件的加工精度和加工表面质量达到图样规定的要求。

在精加工阶段,主要问题是如何确保零件的质量。

此外,荒加工阶段的任务是切除铸、锻件(特别是手工砂型铸件、自由锻件)毛坯的余量不均、硬度不一的夹砂、氧化皮表皮层;光整加工阶段的任务是减小工件表面粗糙度值,提高零件表面质量或强化表面。光整加工不能用来提高工件的加工精度和修正形状和位置误差。

2.划分加工阶段的作用

(1)有利于消除或减小变形对加工精度的影响。

(2)可尽早发现毛坯的缺陷。

(3)有利于合理地选择和使用设备。

(4)有利于合理组织生产和工艺布置。

三、工序的集中与分散

工序集中与工序分散是拟定工艺路线的两个不同的原则。

工序集中是指在一道工序中尽可能多地包含加工内容,而使工艺过程中总的工序数目减少。集中到极限时,工艺过程只有一道工序,这道工序就能把工件加工到图样规定的要求。

工序分散是指使整个工艺过程的工序数目增多,而每道工序的加工内容尽可能减少。分散到极限时,一道工序中只包含一个简单工步的内容。

1.工序集中与工序分散的特点

(1)工序集中的特点

1)减少了工序数目、简化了工艺路线,缩短了生产周期。

2)减少了机床设备、操作工人和生产面积。

3)工件在一次装夹后可加工较多表面,因此,容易保证有关零件表面之间的相互位置精度。

4)有利于采用高生产率的专用设备、组合机床、自动机床,数控机床和工艺装备,从而大大提高劳动生产率。但如在通用机床上采用工序集中方式加工,则由于换刀和试切时间的增多,会使生产率降低。

5)采用专用机床设备和工艺装备较多,设备费用大,机床和工艺装备调整费时,生产准备工作量大,对调试、维修工人的技术水平要求高,在通用机床上采用工序集中方式加工,对操作工人技术水平要求高。此外,使用专用机床设备和工艺装备较多,不利于产品的开发和换代。

(2)工序分散的特点

1)工序内容单一,可采用比较简单的机床设备和工艺装备,调整容易。

2)对操作工人的技术水平要求低。

3)生产准备工作量小,变换产品容易。

4)机床设备数量多,工人数量多,生产面积大。

5)由于工序数目增多,工件在工艺过程中装卸次数多,对保证零件表面之间较高的相对位置精度不利。

2.工序集中与分散的选择

工序集中与工序分散各有优缺点,在拟定工艺路线时要根据生产类型、规模、零件的结构特征和技术要求,尤其应结合企业、车间的现场生产条件,进行全面分析,确定工序集中和分散的程度。

(1)一般情况下,单件、小批量生产都采用工序集中原则,而大批、大量生产则应根据现场的设备、人员等各方面条件决定,可采取工序集中原则,也可采取工序分散原则。

(2)注意单件、小批量生产与大批、大量生产采用工序集中原则的本质区别,前者是在通用设备上主要使用通用工具进行加工;后者则必须采用高效专用设备,自动、半自动机床,组合机床等进行加工。若使用通用设备、通用工具进行大批、大量生产,则应采用工序分散原则。

(3)根据目前工艺条件和今后工艺发展的趋势,随着自动、半自动机床,数控机床,加工中心等的使用日益广泛,应多采用工序集中原则来制定工艺过程和组织生产,以适应科技发展和高精度产品的加工需要。

四、加工顺序的确定

1.机械加工顺序的安排

(1)先粗后精 先进行粗加工,后进行半精加上、精加工。

(2)先基准面后其他表面 先加工出基准面,再以它为基准加工其他表面。如果基准面不止一个,则按照逐步提高精度的原则,先确定基准面的转换顺序,然后考虑其他各表面的加工顺序。

(3)先主后次 先安排主要表面的加工,后安排次要表面的加工。

2.热处理工序的安排

热处理工序在工艺过程中的安排,主要取决于零件的材料和热处理的目的及要求。热处理的目的一般有:提高材料的力学性能(强度、硬度等),改善材料的切削加工性,消除内应力以及为后继热处理作组织准备等。

常用钢质、铸铁零件的热处理工序在工艺过程中的安排如下:

(1)安排在机械加工前的热处理工序有退火、正火、人工时效等。

(2)安排在粗加工以后,半精加工以前的热处理工序有调质、时效、退火等。

(3)安排在半精加工以后,精加工以前的热处理工序有渗碳淬火、高频淬火、去应力退火等。

(4)安排在精加工以后的热处理工序有氮化、接触电加热淬火等。

3.表面处理工序的安排

表面处理在工艺过程中的主要目的和作用是:提高零件的抗蚀能力、提高零件的耐磨性、增加零件的导电率和作为一些工序的准备工序。

除工艺需要的表面处理(如零件非渗碳表面的保护性镀铜、非氮化表面的保护性镀锡和镀镍等)视工艺要求而定以外,一般表面处理工序都安排在工艺过程的最后。

4.检验工序的安排

检验对保证产品质量有着极为重要的作用。除操作者或检验员在每道工序中进行自检或抽检外,一般还安排有独立的检验工序。检验工序属于机械加工工艺过程中的辅助工序,包括中间检验工序、特种检验工序和最终检验工序。

(1)在下列情况下安排中间检验工序:

1)工件从一个车间转到另一车间前后 其目的是便于分析产生质量问题的原因和分清零件质量事故的责任。

2)重要零件的关键工序加工后 其目的是控制加工质量和避免工时浪费。

(2)特种检验主要指无损探伤,此外还有密封性检验、流量检验、称重检验等。

零件表面层缺陷的探伤方法主要有磁力探伤和荧光检验。磁力探伤用于检查钢质导磁材料零件,荧光检验用于检查非导磁的有色金属材料零件。表面层缺陷的探伤检验通常安排在工件经精加工后进行。

零件内部缺陷的探伤方法主要有X射线、γ射线和超声波探伤等。内部缺陷的探伤检验一般安排在切削加工开始前或粗加工后。

(3)最终检验工序安排在零件表面全部加工完之后。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。