1.3 急停控制和限位控制

在数控机床上广泛采用了急停控制,其目的是在紧急情况下,在最短的时间内对机床上所有的运动部件进行制动并停止。数控机床对急停控制的要求与机床制造厂采用的标准和安全规范有关,不管采用哪种相关的安全标准,急停时所有运动部件都必须在最短的时间内停止运动。即使某些标准要求在急停时断开驱动器或者数控机床主电源,也必须是在所有运动部件停止后才能切断主电源。有些机床制造厂要求急停时切断数控系统、驱动系统和其他机床电气部件的电源;实际上,通过急停控制直接切断主电源的处理方法是不正确的:一方面,机床上的运动部件由于直接断电会进入自由状态,导致运动部件进入静止的时间会很长;另一方面,直接断电不符合伺服驱动系统断电时序的要求,可能导致伺服驱动器的硬件故障。

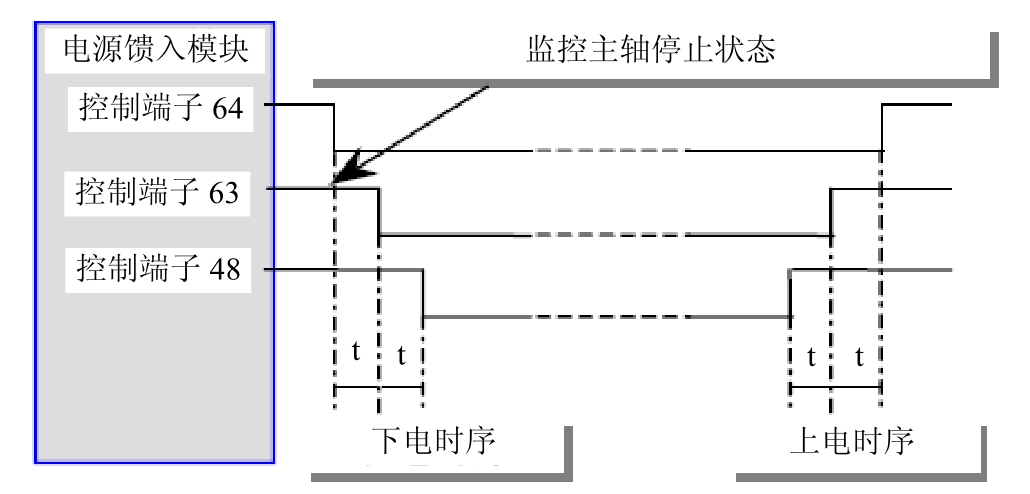

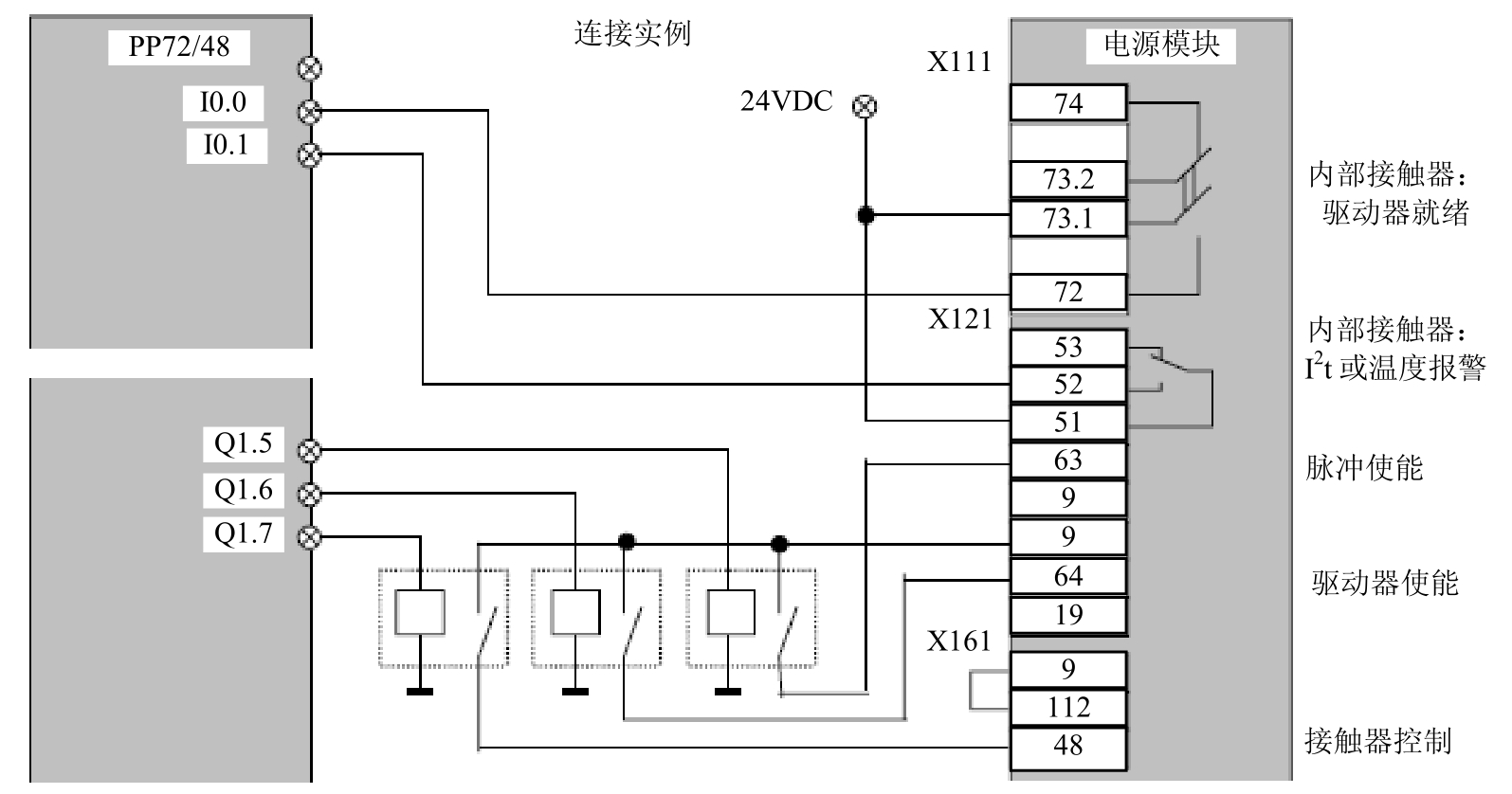

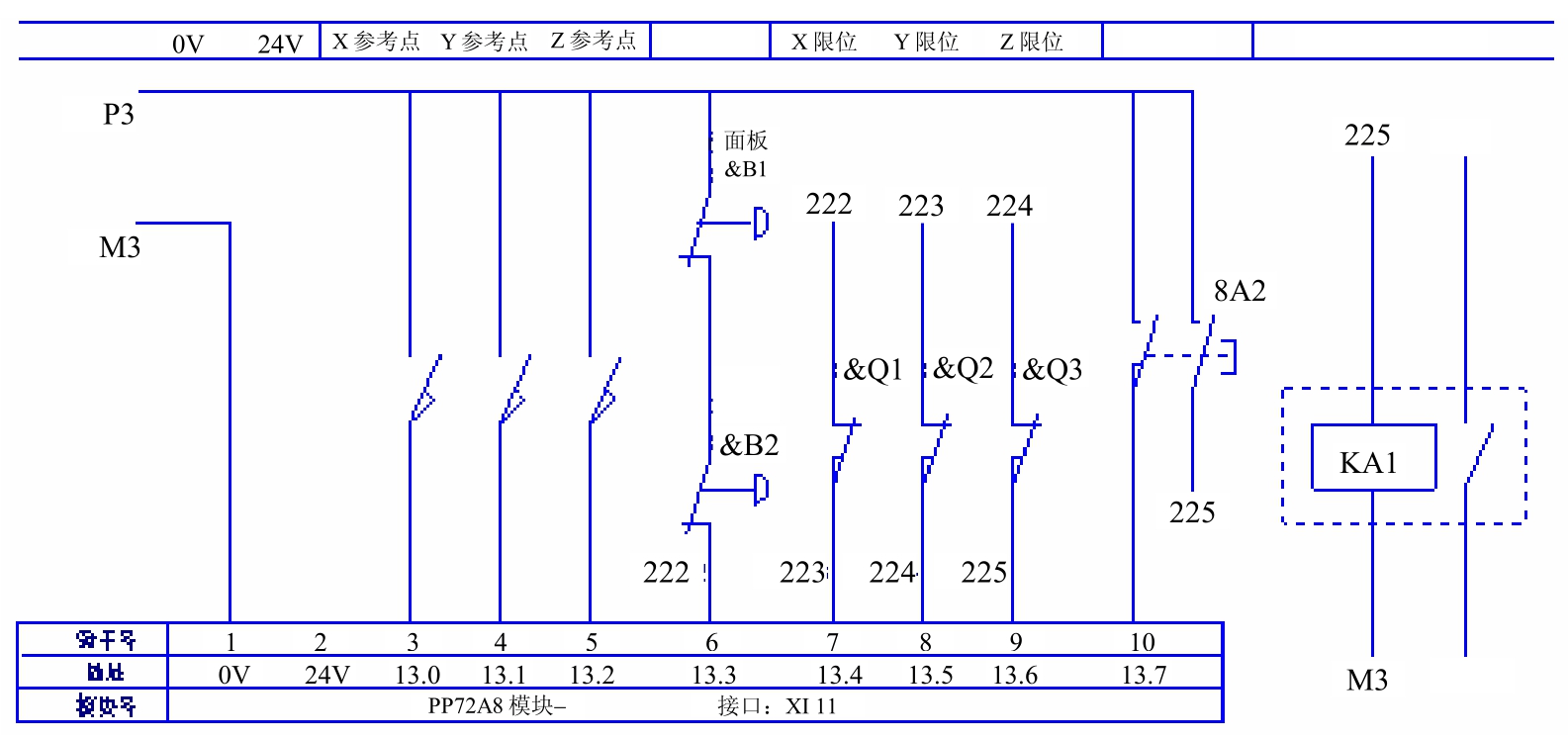

如图1-9所示是611UE伺服驱动器的上电与断电时序图,从图中可以看出,数控系统对伺服驱动系统的上电与断电时序是有严格要求的,在伺服驱动系统上电和断电时序的不同阶段,伺服系统的工作状态是不同的。如果不能正确地控制断电时序易导致伺服电机进入自由状态,使得电机的制动时间延长,不能达到快速制动的目的。反之,如果按照图1-9正确控制了断电时序,则可以保证伺服驱动器快速制动。对于驱动器的各个使能信号(64、63、48),可以参照如图1-10所示采用PLC 控制,通过PLC控制24V中间继电器的状态来实现对64、63、48的外部逻辑直接控制;也可以采用如图1-11中所示的方式进行控制,在急停按钮SB1或SB2按下后,24V继电器KA1的控制线圈失电而导致驱动器的控制端子64和端子9断开。使用这种方案不仅急停可以断开驱动器的控制使能,而且任何一个进给轴发生硬限位时也可以断开控制使能。

图1-9 611UE驱动器上电与断电时序

图1-10 PLC控制电源模块的连接图

图1-11 通过超程链处理硬限位

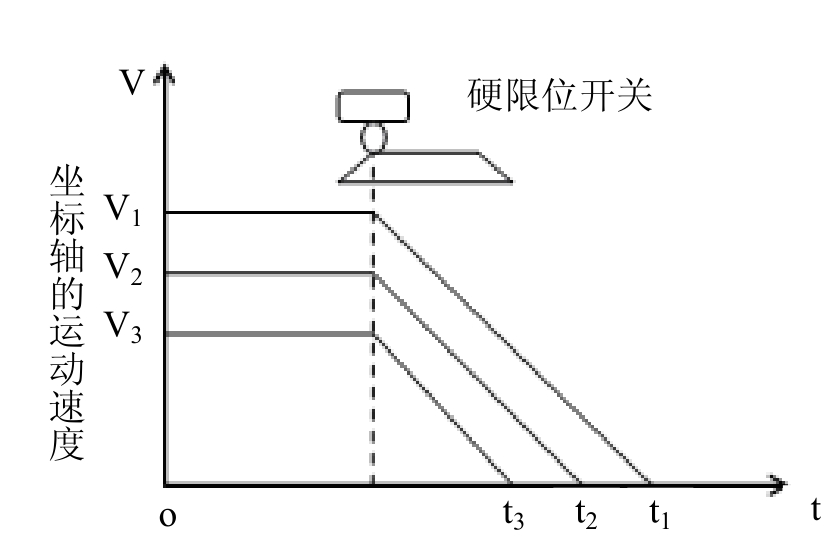

限位控制是数控机床的一个基本安全功能。数控机床的限位分为硬限位、软限位和加工区域限制。硬限位是数控机床的外部安全措施,硬限位的目的是在数控机床失控出现硬件超程的情况下断开驱动器的使能控制信号。由于硬限位信号的触发对于数控系统来说是随机的,因此硬限位生效后坐标轴制动所需的距离与硬限位发生之前坐标轴的速度有关(硬限位的制动特性如图1-12所示),硬限位触发时的速度越高,制动距离越长。数控系统要求硬限位行程开关的碰块必须具有足够的长度,更确切地说是碰块的长度必须大于减速所需的距离。通常在数控系统的软限位生效之前应该限制坐标轴的速度。

图1-12 硬限位的制动特性

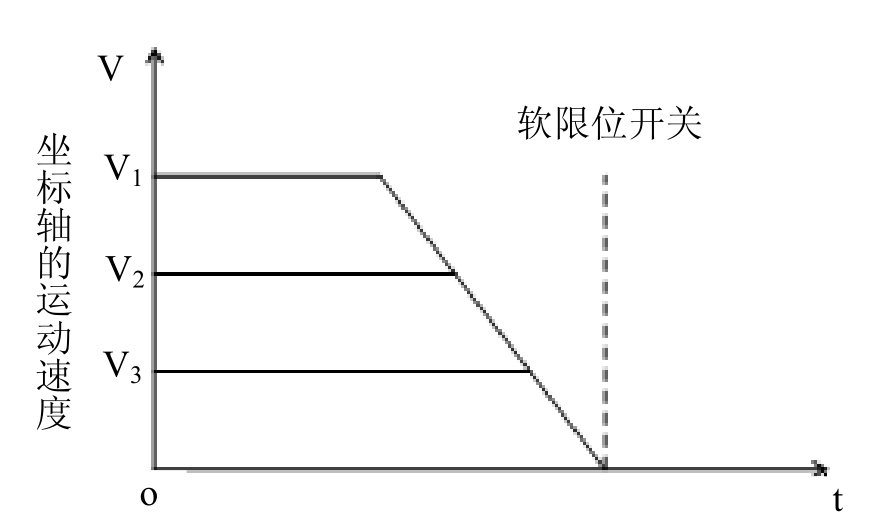

软限位是数控系统的内部安全功能。软限位的基准位置是机床坐标系的原点,在机床坐标系生效之前软限位是不会生效的。软限位的设置须在机床返回参考点后才能生效。一旦软限位生效,不论是手动操作进给轴运行,还是自动运行加工程序,数控系统都将实时监控各个进给轴的速度和位置,以确保坐标轴能够在设定的软限位位置上停止(软限位的制动特性如图1-13所示)。

图1-13 软限位的制动特性

加工区域限制是软限位的另一种形式上,是一种用户根据加工的需要可随时设定的软限位。另外,用户还可以根据需要通过PLC激活第二软限位,如利用第二软限位作为加工中换刀控制的换刀区域保护。各种软限位都是以机床坐标系为位置基准。硬限位可以直接通过PLC处理,这种处理方式接线简单,调试容易。

在数控机床上,与安全功能相关的信号大多采用常闭连接方式,如急停按钮、硬限位开关等。所谓常闭连接是指在行程开关没有与碰块接触时,开关触点闭合,数控系统接收到高电平信号,而在行程开关压住碰块时,开关触点断开,数控系统接收到低电平信号。如果采用常开连接方法,在意外情况下信号线断开,急停或硬限位信号是不能送到数控系统的信号接口的,数控系统也就不能对紧急情况做出及时的反应和处理。而采用常闭连接方式时,假如急停信号线被切断,数控系统会认为急停信号有效,立即进行处理。尽管这时并不是真正的急停发生,只是因为信号线断开而导致报警,但是这种情况为机床维修员提供了报警信息,并引导机床维修人员查出故障原因。又如:数控系统显示硬限位报警,但是硬限位开关明显没有与碰块接触,这种情况说明硬限位信号的连接导线可能被切断,或者作为输入信号公共端的24VDC电源发生故障。

另外一种常用的硬限位连接方式称为超程链。这种连接方式的特点是:将急停按钮和硬限位开关的常闭触点串接在一起去控制24V继电器,并且不论是急停控制还是硬限位控制,都不需要通过PLC程序去激活数控系统的紧急处理功能,而是利用24V继电器的触点直接断开伺服驱动器的控制使能。如图1-11所示是超程链的一种连接参考图,从图中可以看出,在没有急停,也没有任何硬限位时,24V继电器KA1的控制线圈上将获得有效电平,KA1的常开触点闭合,使驱动器控制使能端子64与端子9接通。当急停或任意轴的硬限位发生时,继电器KA1的控制线圈失电,使得 KA1的常开触点复位断开,从而切断伺服驱动器的控制使能(端子64与端子的连接9断开)。采用超程链方案处理急停和硬限位时,如果不需要PLC的任何控制,操作人员将无法判断故障的真正原因是因为急停还是因为哪个轴的哪个方向出现硬限位引起的。因此在采用超程链设计原则时,应考虑如何为机床操作人员提供准确的诊断信息,并且需要处理由于超程链方案导致的边界条件。

按照超程链的设计原则,急停或硬限位时只需断开驱动器的控制使能。对于操作人员来说,当驱动器的控制使能失效导致机床不能继续工作时,一定是急停或者是某个轴的某个方向出现了硬限位,但是无法确定控制使能失效的真正原因。因此可以将急停和硬限位的信号全部输入到PLC,由PLC应用程序分析并产生正确的报警信息,因此在超程链的连接图中需要将急停信号及各硬限位信号送如PLC输入模块PP72/48。以图1-11所示的超程链为例,将急停与各进给轴限位可能出现的各种情况列于表1-5中。可以看出,急停和各轴的限位都有明确表示。如果将表1-5的内容集成到PLC应用程序中,就可以准确地提供诊断信息。当然还可以采用在每个轴的两个方向上各设行程开关,这种情况下可设计同样的编码表格用来确定正确的诊断信息。

使用超程链需要考虑各种边界条件。这些边界条件可能对机床的操作产生影响,甚至导致机械故障。可能出现的边界条件之一是,在超程链解除时必须保证坐标轴不会超过某个方向上的机械极限。在出现硬限位时,操作人员需要移动坐标轴退开硬限位碰块。由于超程链在硬限位出现时自动断开了驱动器的伺服使能,所以需要通过超程链解除接通驱动器的使能,然后用手动方式移动坐标离开硬限位碰块。假如因操作失误坐标轴继续向硬限位的方向移动,就可能超过机械极限。因此必须设计PLC的互锁逻辑,使得在退出硬限位碰块时,只能向相反方向移动坐标轴。边界条件之二是,假如在出现硬限位时数控机床断电,由于再次上电后,数控信号接口轴的运动方向信息丢失,无法互锁坐标轴的移动方向。解决方案是利用可保持寄存器来记忆硬限位发生时的方向信息,这样才能保证按照正确的方向退出硬限位。

表1-5 超程链状态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。