6.2 陶瓷材料后加工方法与特点

6.2.1 磨削方法与特点

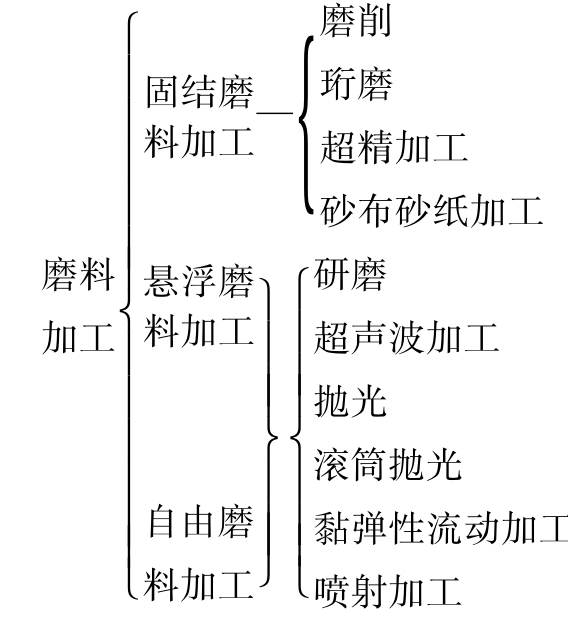

根据制品性能要求的不同,陶瓷材料的精加工有多种方法,依据加工能量方式的不同,陶瓷材料的精加工可分为力学、化学、光学、电学、电化学、光化学方式共六大类加工方法。其中化学方式有蚀刻和化学抛光;电学方式有电火花加工、电子束加工、离子束加工和等离子体加工;光学方式有激光加工;电化学方式有电解抛光;光化学方式有光刻技术;最常见的是以力学(机械)加工方式。力学加工方式可分为两大类:磨料加工和刀具加工。刀具加工主要是指切割加工,而磨料加工技术根据磨料所处状态的不同,又分为固结磨料加工、悬浮磨料加工和自由磨料加工,如图6.3所示。

图6.3 不同磨料加工方式分类

根据设定的工件和工具的相对位置关系,力学(机械)加工方法大致分为两种:强制进给方式和压力进给方式。

强制进给方式为普通机床上所用的加工方式,根据机床的动态精度,决定吃刀深度设定值及工件的精度(母性原则),玻化砖的磨削加工就属于这种加工方式。这种方式的特点是加工形状精确,加工效率高。

压力进给方式(以研磨为例)是在磨具、工件表面的突起部分进行选择性加工,从而提高精度的方式。加工平面、球、圆筒等比较简单的形状时,如果注意磨具的形状精度,就能使加工精度优于机床精度,这是这种加工方式的特点。

以往,需进行精加工时,通常采用压力进给方式。但是必须指出的是这种加工方式缺乏形状赋予性。另外,还存在如下缺点:需要较长的加工时间,磨具一次的磨除量也很难确定。通常采用工件与磨具之间大的接触面积形式,因此适用于加工光洁度要求较低的面。

采用磨料加工时,磨料不同的支撑方式会使加工特性发生变化。具体讲,可以是磨削砂轮或涂附磨具(磨料黏附在布、纸上而成的磨具,如砂布、砂纸等)那样固结的方式,也可将悬浮磨料分散在工具表面或使磨料以三维自由度运动(如研磨、滚筒抛光、黏弹性流动加工等),或悬浮磨料在一个方向上高速运动,冲击工件,形成切割或抛光效果(如喷射加工)。此外,磨料的支撑是刚性的、弹性的还是黏弹性的,也将影响磨料分担荷重和吃刀深度,使加工机理发生变化。

用以往的加工方法进行微细加工时,作用在工具上的压力过大,很难避免其变形破坏,因此,以波束形式供给加工能量是一种好的方式,例如激光加工、离子束加工等。

6.2.2 抛光过程和特点

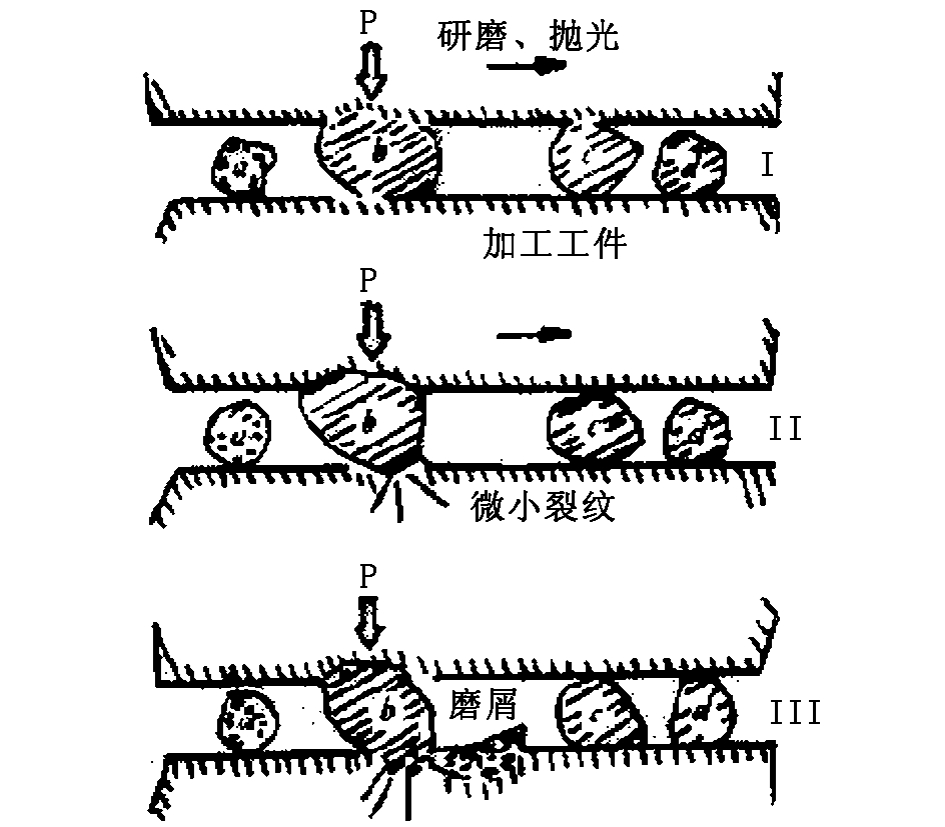

为了消除磨削过程中玻化砖表面产生的微崩刃,提高表面的精度,满足铺贴要求,需要对其进行研磨、抛光。研磨、抛光过程如图6.4所示。

图6.4 陶瓷材料研磨、抛光加工过程

从图6.4中可看出,研磨、抛光是在加工面上产生的微小裂纹趋于长大,然后尖端脱离的过程。磨料粒度范围为250~600目,用水作为冷却液。玻化砖表面光洁度一般为80°左右。加入高效抛光剂可以达到90°,相当于镜面效果。(注:12级的镜面粗糙度,Ra值为0.05)。

思考与练习题

1.叙述陶瓷材料加工机理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。