任务二 服装材料检测

【任务导入】

服装生产投料前,必须对使用的材料进行外观质量检测和物理、化学性能检测,以便掌握材料性能的有关数据和资料,从而在生产过程中采取相应的工艺手段和技术措施,提高产品质量及材料的利用率。另外还要对设计资料进行全面细致的检验。

服装材料按用途分为面料和辅料。面料大多为机织布或针织布,还有皮革等。辅料有里料、衬料、填料、缝纫线、拉链、纽扣、花边、商标等。

【知识准备】

面料的检测通常采用抽验检查,抽验比例随面料的成本而不同。如毛料织物和毛混纺高档织物抽验比例达100%,一般的面料只抽验10%。服装材料检测的内容主要有:数量复核、面料外观质量检验和性能检测等。

一、入库前的核对检测

核对材料的品号、品名、规格、花型、色泽等是否与订单相符,印章标记是否齐全。每种材料的数量、尺寸是否正确,材料的包装是否完好、整洁。

常规检测主要有匹长检测和门幅检测:

匹长检查时,对筒形包装的材料,应放在验布机上检查,同时检测其外观质量。对折叠包装的材料,应先量度折叠层的长度,至少在不同的折叠层量度三次,计算其平均值,则面料长度=折叠层长度(三次平均值)×层数×2,再检查是否与标签的长度一致。对一些按重量作为匹长的材料(如针织物、定型或不定型的填充材料等),应过秤复核,看其重量与标签上标的是否一致。必要时还应测其单位面积重量,即每平方米克重(g/m2)。面料的匹长不能小于标示长度。

门幅检查可与匹长检查同时进行。在检验面料幅宽时,每匹布应测量三次,即在布头、中间和布尾测量。布头、布尾应离布匹的端头1m。并做好详细记录。在服装生产中,含有边撑针眼的布边是不能用来制衣的,这就需要测量有效幅宽,或称有用幅宽。在测量时,可以测量两侧边撑针眼间的距离。实际幅宽与标准幅宽的差异在允许范围内的,按大小分档堆放。以便以后阔幅阔用、窄幅窄用,合理使用,节约用料。由于幅宽直接影响制衣排料,因此幅宽检查是重要的检验项目。

二、外观质量检测

主要检查面料的织造疵点、染整疵点、印花疵点等并做好标记或抽出单放,以便修补或裁剪时避开使用。

对圆筒卷料包装和双幅的布料,以验布机验料。操作者借助验布机的灯光对全幅布料目测,发现色条、横档、斑渍、破损、边疵、织疵等疵点,随即做好标记。

对折叠包装的布料,可放在台板上验料。检验台设在朝北窗口,光线应柔和稳定。将布匹平放在检验台上,逐页翻看检查表面疵点,并做好标记。

面料和里料的外观质量检测项目有以下3项。

1.纬斜(丝缕不正)

纬斜是指经纱与纬纱不垂直或纬纱呈弧形歪斜而形成的外观疵点,用纬斜率表示。如果是条格布料,严重纬斜会引起布料条格扭曲,给服装成品的质量造成影响,如对不准条格,烫迹线歪斜,止口不顺直等,影响服装外观。

纬斜率(%)= 纬纱(条格)倾斜与水平最大距离/布幅宽×100%

纬斜的检测按GB/T 14801—1993进行。机头处用直角尺度量面料经纬纱的垂直度,然后距机头处3米开始度量,之后每隔10米量一次。

国家技术标准规定,色织格料(不包括印花面料)允许倾斜的程度,即纬斜率不得超过3%,如超过就要换片或者是整纬处理(应未开裁前整纬)。

2.色差

布料的色差有同一匹中左中右色差、前后色差;匹与匹之间的色差(俗称缸差)等。如果色差严重的面料恰巧做成一件服装,就会使服装整体外观色泽出现差异。进行色差检验的方法如下:

(1)在待检面料上剪下全幅宽五英寸长的布条,并标记左右边和匹号、缸号。用该布条在匹布的中间、尾部各核对一次,确保面料无前后色差。

(2)在待检面料的布头、中间和布尾,将左右合拢,检查有无左右色差。

(3)在其他待检面料上都剪下这样的布条,同样检验前后、左右的色差。

(4)最后把这些布条集中起来,检验匹与匹之间的缸差情况。

(5)色差等级按国家标准GB 250、251评定。同一匹布的前后色差和左右色差是不能接受的。而缸差如果在四级以上,一般可接受。如果勉强达到四级(目测有差异)时,生产中必须分色。如果色差很严重,而服装对色差的质量要求较高,则应更换面料或在排料时应采取相应的技术措施。

3.外观疵点

服装面料的疵点直接影响成衣的外观质量和等级划分,影响企业的经济效益,因此,生产前服装面料的疵点检测工作非常重要。

(1)布料疵点的分类及名称

梭织物疵点:

①经向疵点:直条痕、粗经、松经、紧经、吊经、缺经、断疵、经缩、双经、筘痕、筘路、布辊皱等。

②纬向疵点:纬档、稀密路、粗纬、松纬、紧纬、断纬、纬缩、双纬、缺纬、错纬、拆痕、云织、百脚等。

③边部疵点:松边、紧边、破边、烂边、荷叶边、卷边、边撑疵、毛圈边等。

④整修疵点:整修不良、织补痕、洗迹等。

⑤其他疵点:花纹错乱、纹板疵点、提花疵点、穿错、沾污等。

针织物疵点:稀路针、三角眼、花针、抽丝、松紧不匀、凹凸不匀、纹路歪斜、瘪花(瘪针)、翻纱、缺纱、修疤、漏针、跳纱、花纹不齐、罗纹不齐、罗口套歪、换线疵、缩毛不良、并丝(挤针)、丝拉紧、横路、破洞、钩丝、毛圈不齐、错花纹、吃花针、吃平针、油针、沾污等。

印花、染整疵点:色点、色花、渗花、干版露底、套版不正、重色横档、缺花、印花搭色、无色折印、起绒不匀、褶印、折痕、极光、卷边、坏边等。

(2)评定方法

疵点的评定方法常用“四分制”评分法和“十分制”评分法。这两种评分法都是根据疵点的大小来评核等级。评核方法是检查人员根据疵点评分标准查验每匹布料的疵点,记录在报告表上,并给处罚分数,作为布料等级评估之用。“十分制”评分法适用于任何纤维成分、门幅和组织的机织坯布及整理布。“四分制”评分法既可应用于针织布料,也可应用于机织布料,故更为常用。在此,主要介绍“四分制”评分法。

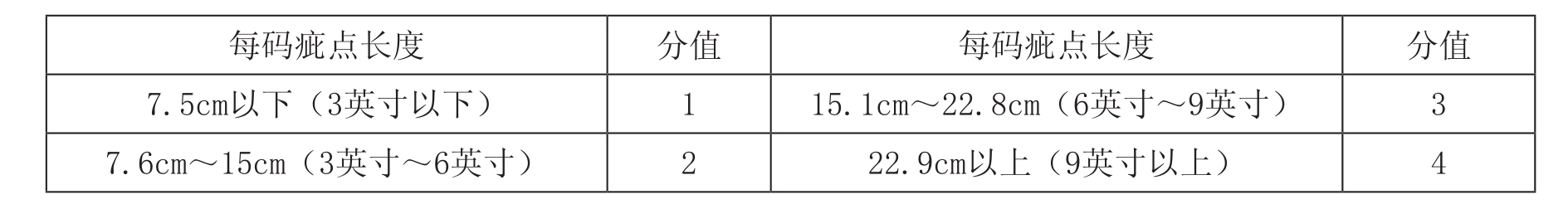

“四分制评分法”中,对于任何单一疵点的最高评分为四分。疵点不分经纬向,评分时对每直线码数疵点,依据疵点长度给予恰当扣分。每码布料的最高处罚分数为四分,不论幅宽,无论布匹存在多少疵点,不得超过四分。疵点分数按表7-2评定。

表7-2 评定疵点分数标准

除特别声明外,只须检查布面的疵点。另外,在布边一吋以内的疵点不扣分。

对严重的疵点,每码疵点将被评为四分,如:所有破洞(无论大小)、轧梭,一律扣四分。对于连续出现的疵点,如:横档、边至边色差、窄封或不规则布宽、折痕、染色不匀等的布匹,每码疵点应被评为四分。除非面料的规格不对,否则表面不可见的疵点不计分数,小疵点不做记录。

三、等级评定

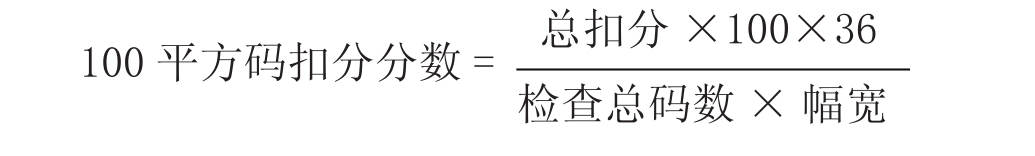

不论检查布料的数量是多少,须以一百平方码布料长度的评分总和为标准。计算公式为:

一百平方码扣分数对不同的布种有不同的接受水平。根据不同布种的一百平方码可接受扣分数,就能对每卷布料作出等级的评定。

四、服装材料的性能检测

服装材料的性能检测项目很多,如面料与里料有收缩率、热定型性、可缝性、色牢度等。

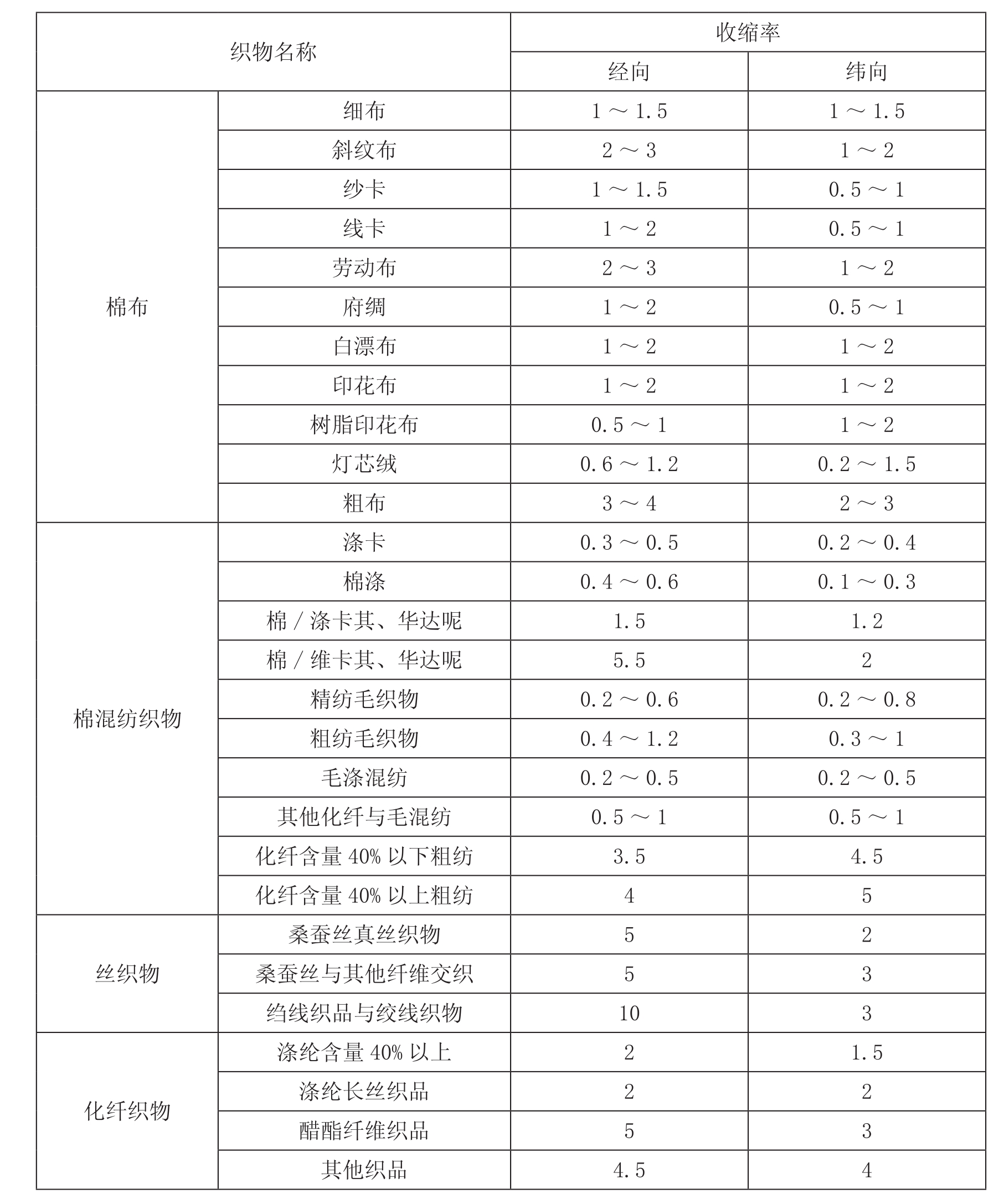

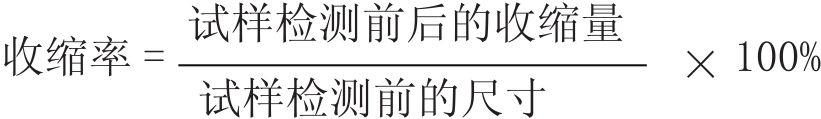

1.收缩率检测

缩率的大小是工厂制作工业样板时加放长度、围度尺寸的主要依据。要使裁片经过缝纫和整烫加工后规格符合标准,就需要确切地掌握各种需用织物的缩水率。常见的织物缩水率由表7-3查得。但由于织物本身的因素和后处理中的机械因素等原因,缩率很不稳定,因此表中所列数据只能作为参考,不能作为标准来使用,需由实际测定来确定。

表7-3 各类织物的参考收缩率

(1)自然收缩率——是指织物没有人为和外力影响,在自然状态下受到空气、水分、温度和内应力的作用产生的自然回缩。

检测方法:先从原料仓库里任取一包中的一匹,测其长度和门幅,记录数据。随后将包装放松,织物抖松,静置24h以上,复量长度和门幅。以前后数据可算出自然收缩率。

(2)热、湿收缩率——服装缝制加工过程中,常对织物进行喷水、湿烫、干烫等处理,造成织物尺寸的收缩变化,相应的收缩率就是热、湿收缩率。

①干烫收缩率。是指织物在干燥情况下,用熨斗熨烫,使其受热后产生收缩的程度,粘衬加工需参考使用。

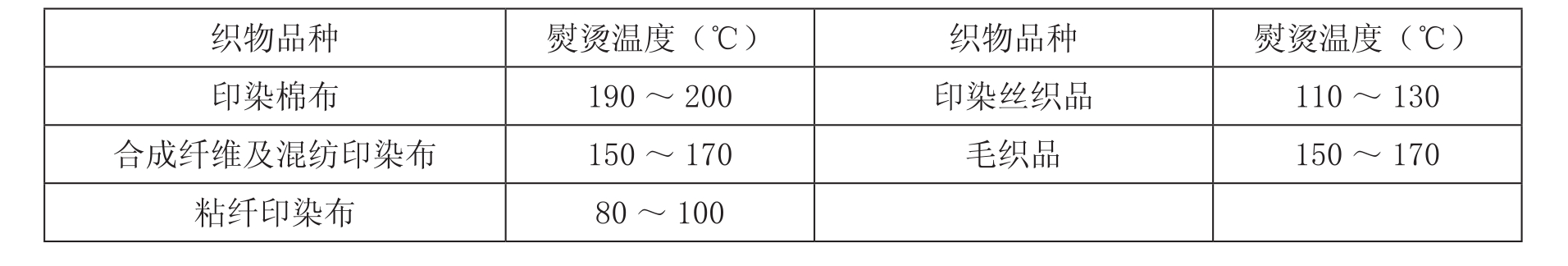

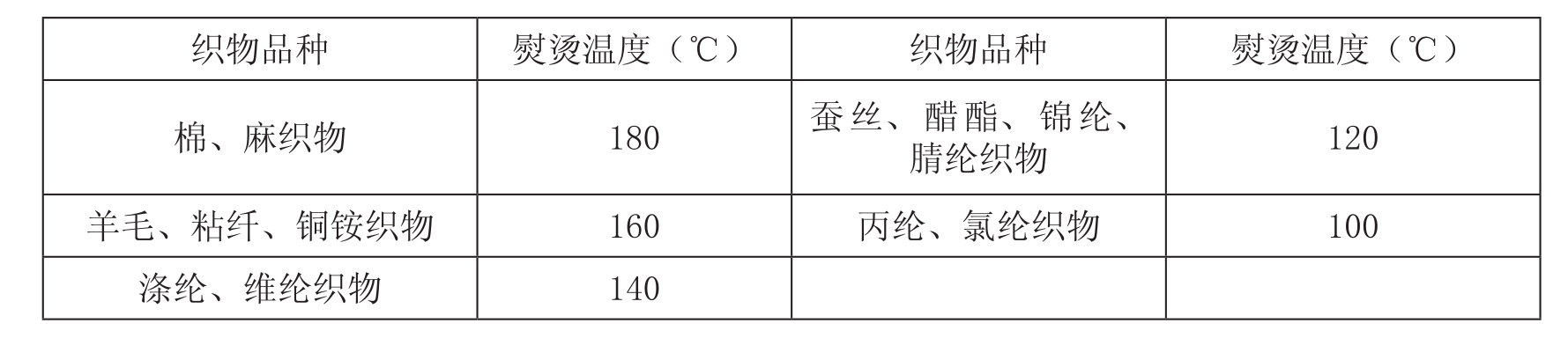

检测方法:在布匹的头部或尾部除去1m以上,并除去布的两道边,取长度50cm作为试样。根据不同织物的熨烫温度条件(见表7-4),在试样上熨烫15s,待凉透后,测试试样长度和宽度,然后计算该织物的干烫收缩率。

表7-4 各种织物干烫收缩率检测的熨烫温度

②湿烫收缩率。湿烫收缩率是指给予织物水分,使之受潮后进行熨烫而产生的收缩率,熨烫加工时需参考使用。检测方法有喷水熨烫检测和盖湿布熨烫检测。

喷水熨烫检测:用上述方法取50cm试样,在试样上用清水均匀喷湿,然后用熨斗在试样上往复熨烫至干,温度条件与干烫检测相同。待试样冷却后,测量其长度和宽度。

盖湿布熨烫检测:采样同上,用一块去浆、用清水浸透的白布,拧干后盖在试样上,按照相应的温度条件将其熨干,冷却后检测。

③水浸收缩率。水浸收缩率又称缩水率,是指将织物完全浸泡在水里,给予充分吸湿而产生的收缩程度。

检测方法:采样同前,试样用60℃的温水给予完全浸泡并搅动15分钟,使水分充分进入纤维。然后取出,在室温下晾干(不可绞拧),检测缩水率。也可在缩水机上进行检测。

2.热定型性检测

热定型是将服装材料在一定的温度、湿度、压力下,按照人体曲线及服装造型对服装材料进行归、拔、形成褶裥等处理,使平面的服装能满足人体的立体需要。服装材料的热定型性好坏将影响到服装成衣的立体表现效果。

服装材料的热定型性检测常用折缝效果进行评价。将试样正面朝外对折,放在具有吸气作用的烫台上。如果用全蒸汽工业熨斗进行湿热熨烫,蒸汽压力196.4~392.8kPa(2~4kgf/cm2),施加压力2.94×103Pa(30gf/cm2),压烫时间10s,以10cm/s的速度约往复3次,往复的距离为熨斗底板长度加上15cm左右,熨烫温度见表7-5。如使用家用电熨斗,则是干热熨烫,施加压力、压烫时间、移动速度及往复次数、熨烫温度不变。

表7-5 各种织物热定型性检测的熨烫温度

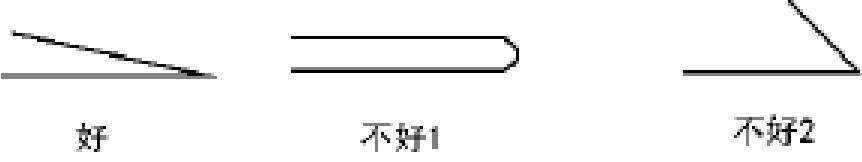

图7-4 熨烫效果视觉评价

熨烫完成后,将试样静置于标准大气条件下24h再进行测评。

采用视觉评价方法:按图7-4所示评价熨烫效果。

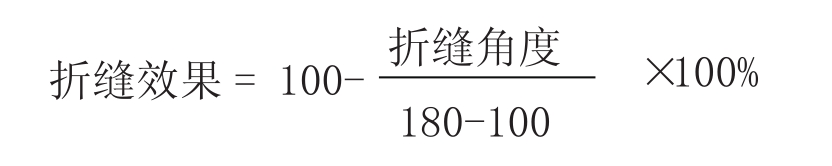

或角度评价:在折皱仪或角度仪上测出角度,计算出折缝效果。

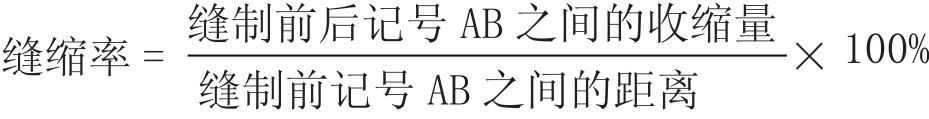

3.缝缩率检测

缝缩是指布料在缝制时,由于缝针的穿插运动、缝型组织的关系、缝线的张力、布层的滑动及缝线挤入布料组织的关系,使面料产生纵向或横向的尺寸变化,其变化的程度用缝缩率表示。缝缩率的大小对服装的缝制质量和规格影响很大。测出的缝缩率可作为样板设计中程度和围度加放的依据之一。如棉夹克的里子需跟弹力絮缝制在一起,缝制后的缩率较大,因此在里子的样板设计要根据弹力絮的厚薄和缝制条件适当地加以放大,才能使面里料较好地缝合,达到预定的规格设计要求。

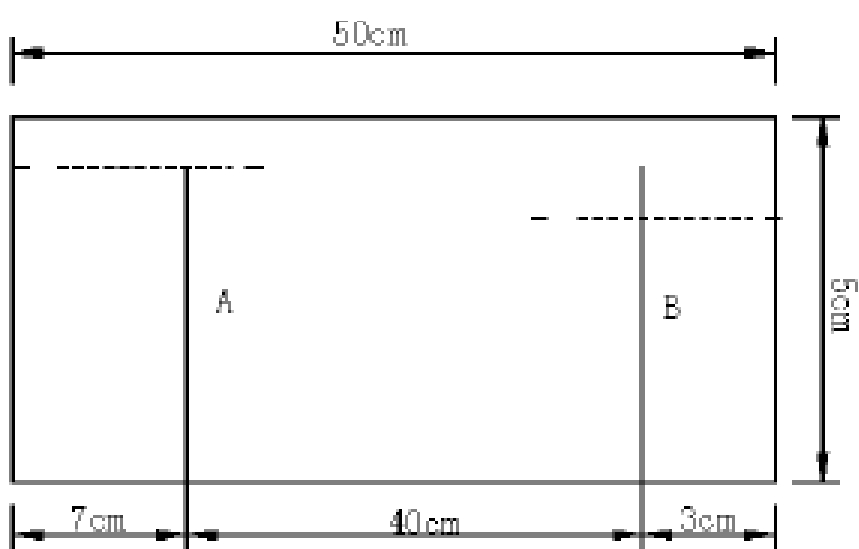

图7-5 缝缩率试样标记

检测方法:取尺寸均为50cm×5cm的经、纬向试样6~8块,按图7-5在上面做好标记A和B,并记录好标记间的距离。将两块试样重叠,按规定的缝针、缝线、针迹密度和底面线张力,在不用手送料的情况下,缝合试样中间的直线。测定试样缝制前后记号A、B间的距离(一般下层布料缝缩较大,故以下层布料作为评定对象),取3个部位测定平均值。

4.色牢度检测

色牢度因外部条件的不同,有耐摩擦色牢度、耐晒色牢度、耐洗色牢度、耐汗渍色牢度等。与服装缝制有直接关系的是熨烫色牢度。

熨烫色牢度是指对染色布料熨烫加工后其色泽变化的程度。分干压检测、潮压检测和湿压检测3种方法。压力为4kPa±lkPa,熨烫温度分3级,110℃±2℃、150℃±2℃、200℃±2℃。

(1)干压检测

将白棉布铺于熨烫台上,试样正面与白棉布相贴合。熨斗加重至规定的压力,温度调至规定温度,压在试样上15秒。

(2)潮压检测

试样放在白棉布上,试样之上再覆盖一块含水100%的棉贴衬织物,熨斗以规定的压力和温度放置15秒。

(3)湿压检测

将含水100%的试样放在白棉布上,再以含水100%的棉贴衬织物覆盖其上,熨斗以规定的压力和温度放置15秒。

检测结束后,立即用相应的灰色样卡评定试样的变色级数。然后在标准大气中调湿4h后再作一次评定。

用相应的灰色样卡评定棉贴衬织物的沾色级数,要用棉贴衬织物沾色较重的一面评定。

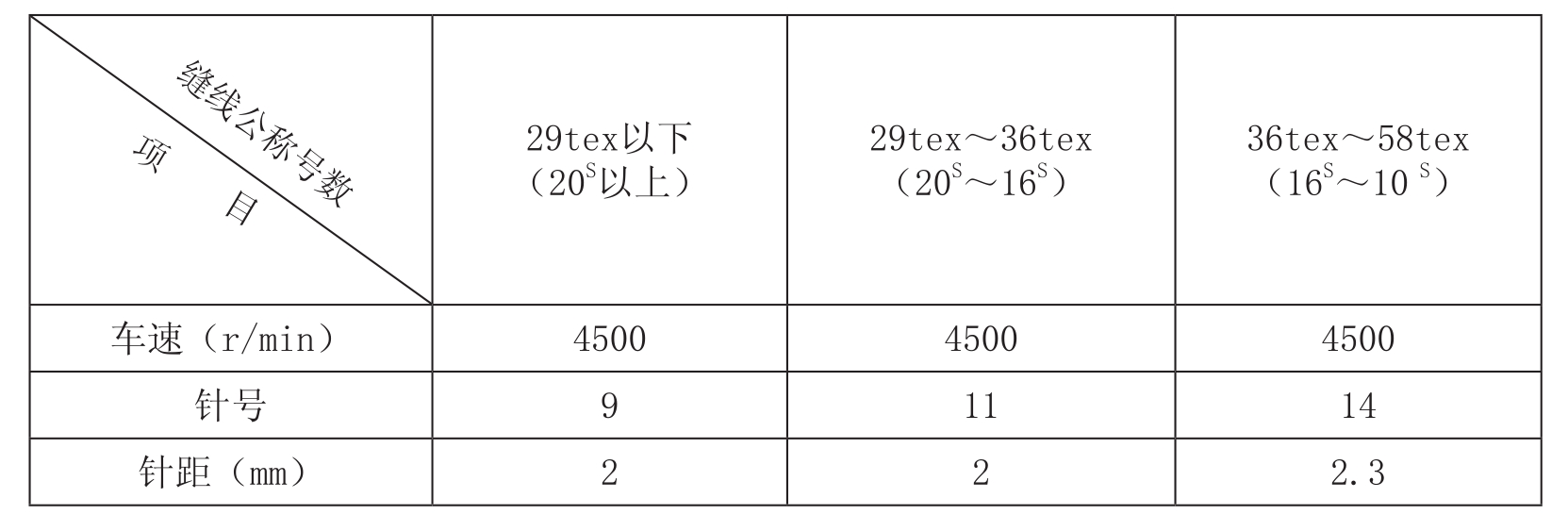

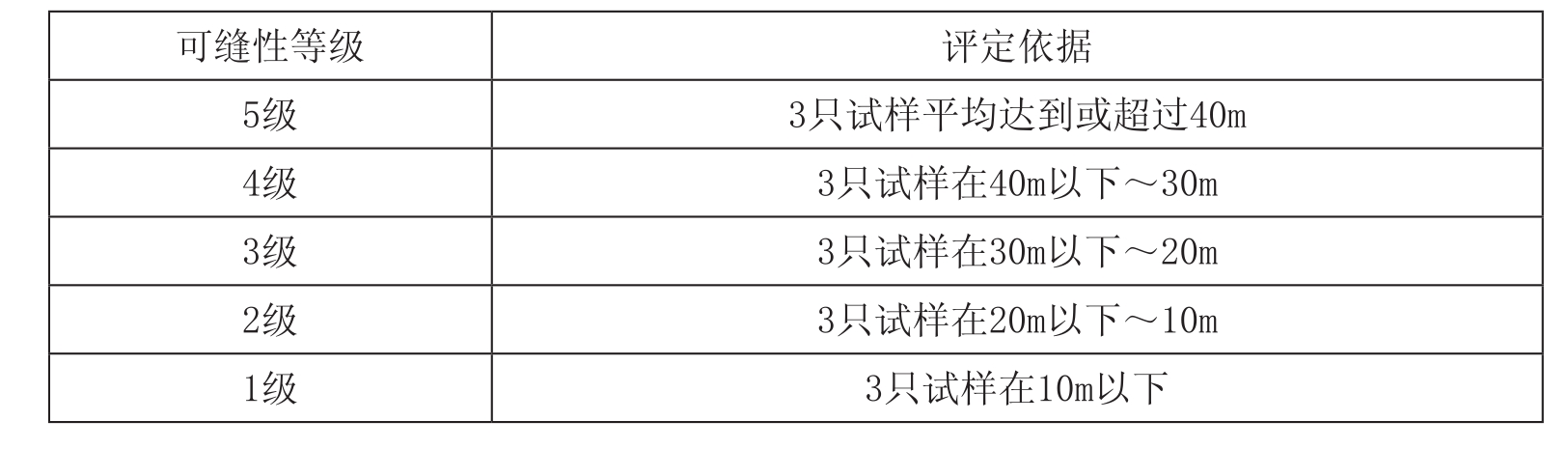

5.缝纫线可缝性检测

缝纫线在高速缝纫时,由于缝纫机针高速穿刺物料,机针与物料剧烈摩擦产生高热,缝纫线受热并同时受到磨损、冲击,以致断裂。所以要进行缝纫线可缝性检测。可缝性按规定车速、针号、针距、试料等条件进行测试,以缝纫断线时所能缝制的米数进行评级。

量取长度为200cm×10cm的试料。缝纫线随机取样3只。在规定的车速、针号、针距下缝制,计量缝至断线时的长度,最多缝制到50m,不再继续测试。常用涤纶缝纫线、棉缝纫线、棉蜡光缝纫线、包芯缝纫线的车速、针号、针距规定如表7-6所示。

表7-6 车速、针号、针距规定

表7-7 缝纫线可缝性评级

缝纫线可缝性分为5个等级,以5级最好,如表7-7所示。

【任务实施】

根据所掌握的服装材料及辅料的数量复核、匹长检测、门幅检测、纬斜检测、色差检测、疵点检验、性能检测的基本知识对所提供的服装面料,服装辅料用相应的尺子等工具进行检测。最后出具服装材料的检测报告,并回顾思考服装材料检验顺序有何要求,对服装生产有何影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。