9.3 叶片的机械加工工艺过程

由于叶片的形式、结构、种类以及大小等的差异比较大,因此加工方式、机床和工艺流程也不同。但从总体上来说,按叶片的毛坯形式来划分可分为:方刚叶片加工工艺、模锻叶片加工工艺,精铸叶片加工工艺。方刚叶片加工工艺主要是针对叶片汽(气)道长度在300mm以下的各种动叶片和静叶片。模锻叶片加工工艺主要是针对叶片汽(气)道长度在300mm以上的各种动叶片和静叶片。精铸叶片加工工艺主要是针对一些静叶片和特殊叶片(如空心叶片)的加工方法。

9.3.1 叶片的数控加工工艺

由于本书是作为实习教材,则下面就以一个典型方刚动叶片为例如图9.5所示,介绍一下叶片的常规工艺和数控工艺的加工方法,该叶片叶根为菌形叶根,自带叶冠的预扭叶片,在加工过程中既有常规加工又有数控加工。叶片的常规加工主要是加工叶片的基准面和叶根型线;叶片的数控加工主要是加工叶片的装配面和汽道型线。至于加工过程中或加工完成后对叶片的详细检查和测量方式则可以在实习的时候相互讨论或到叶片分厂加工车间参观学习,在工艺中只作简单说明。

图9.5 典型叶片成品

1.叶片的数控加工工艺流程

(1)来料:该叶片毛坯来料为六面体的方钢,来料时必须按工艺上要求检查方钢尺寸的长、宽、高和直线度,并根据同一级不同的种类叶片分开装入专门的转运箱中方可投入生产车间。

(2)铣一平面(将作为叶片内背平面中的任一面):采用普通机床加工。来料由于是方刚毛面,六个面均带有黑皮,当加工一个面后的测量也是比较粗糙的。因此通常在该工序中要求光出表面不见黑皮即可,并让加工部位的尺寸大于要求的尺寸,保证后工序有加工余量。

(3)在已加工面上做标记:采用标刻机在指定位置刻上产品的名称和流水作业号,叶片一旦刻有编号后,既方便对叶片的识别,又方便对叶片的追述(叶片在加工过程中需要按编号对尺寸等进行记录,叶片全部加工完成后如有出入可以追查问题出现的环节)。

(4)铣一侧面(将作为叶片进汽侧或出汽侧的任一平面):普通铣床。

(5)铣另一侧面:普通铣床。

(6)磨两侧面:磨床。磨两侧面的作用主要是为了提高基准面的加工精度,因为后工序的加工都要以这两个面为基准。

(7)粗铣两端面:普通铣床。

(8)转移标记:标刻机。前面将标记刻在平面上,后工序加工时会把刻有的标记铣掉,因此必须将标记转移到侧面上,该侧面将作为叶片的出汽侧。

(9)铣另一平面及修第一平面:普通铣床。

(10)精铣两端面:普通铣床。至此将叶片的六个基准面加工完成,此时叶片的形状如图9.6所示。

图9.6 方钢

(11)打顶针孔:普通铣床。叶片的汽道型线部分需要在数控机床上加工,加工时需要叶片做旋转运动,对于小叶片来讲叶片的变形不大,因此可以采用一端驱动而另一端用顶针顶住即可。对于长叶片如果采用两端都驱动(即双驱)则可以不打顶针孔。

接下来由于此时叶片还处于长方体的状态,因此可以适当的对汽道部分进行去余量,此时去余量既方便叶片的测量又方便叶片的装夹。

(12)背弧出汽边倒角:普通铣床。可采用专用工装(叶片过大时)或采用万能虎钳配合机床主轴旋转一定的角度加工。

(13)背弧进汽边倒角:普通铣床。倒角完成后叶片的形状如图9.7所示。

图9.7 叶片倒角后的形状

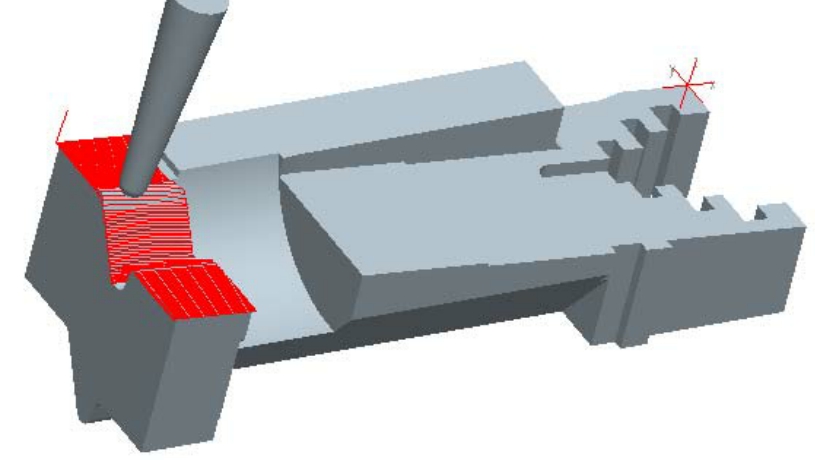

(14)粗精铣背平面及凸台、叶冠:数控机床。该工序的加工根据编程者个人的习惯,分几道工序完成,为了提高加工效率,加工中需要换几把刀才能完成加工任务。工艺加工内容如图9.8所示的粗线部分。加工中用了三把标准刀具,分别是:IG32、R28、D80。IG32刀具用来粗加工,R28用来精加工叶顶,D80用来精加工叶根背平面和凸出部分。刀具加工后的零件状态如图9.10所示。加工中由于使用的是数控机床,因此尽量采用小余量高速切削加工。加工中最后精铣叶冠的加工轨迹仿真如图9.9所示,图中左端的十字交叉线为加工中的坐标原点,在上方的长方形线框为抬刀平面,在右端的Z字形线为刀具轨迹线。

图9.8 粗精铣背平面及凸台

图9.9 精铣叶冠刀具轨迹

图9.10 三把刀加工后的零件状态

(15)叶根、叶冠内径向面去余量:这个加工根据产品图的情况分几个机床和几个工序来完成,加工机床有普通机床和数控机床配合使用。最终将叶片的内径相面加工成如图9.11中上面部分所示的形状。

图9.11 叶根、叶冠内径向面去余量

图9.12 加工叶根型线

图9.13 叶根型线刀具

(16)线切割叶根型线:线切割机。加工形状如图9.12所示,要完成该工序的加工,在早期的加工中至少需要5道工序:预铣第一刀、预铣第二刀、预铣第三刀、粗铣和半精铣,粗铣和半精铣用成型铣刀加工。采用线切割一道工序就加工到半精铣的位置。

(17)精铣叶根型线:平铣或圆盘铣床。加工形状与线切割形状相同,只是该形状还必须绕叶轮中心旋转。该工序的加工采用平铣则需采用涡轮涡杆连接的专用工装让叶片走圆弧运动,而成型刀具只做旋转运动,因为叶根型线与叶轮接触部位是圆弧面。精铣叶根型线的刀具如图9.13所示。如果采用圆盘铣则只需将叶片摆正即可。

(18)精铣叶根、叶冠内径向面及凹槽:数控机床。加工部位及形状如图9.14所示的粗线。该工序分成了7个工步,换了7种刀具完成,分别为:

①粗铣 T1 IG32 G54

②精铣叶根 T2 D80 G55

③铣叶根斜面 T3 R28 G56

④粗铣叶顶 T4 K16 G57

⑤精铣叶顶 T5 K12 G58

⑥精铣叶顶圆角 T6 K8 G58

⑦精铣叶根槽 T7 L12 G59

如图9.15所示为工步⑤精铣叶顶的加工轨迹与部位。

图9.14 精铣叶根、叶冠内径向面及凹槽

图9.15 精铣叶顶

下面为工步⑤精铣叶顶程序的开头和结尾部分的NCL文件和NC程序,NC文件是由NCL文件经专用的后置处理而来。此处的NCL文件为通用软件PRO/E生成的刀具轨迹文件。

NCL文件:

$$* Pro/CLfile Version Wildfire 2.0 - M040

$$-> MFGNO / 202001

PARTNO / 202001

$$-> FEATNO / 1545

MACHIN / UNCX01,1

$$-> CUTCOM_GEOMETRY_TYPE / OUTPUT_ON_CENTER

UNITS / MM

LOADTL / 5,OSETNO,5

$$-> CUTTER / 12.000000

SET / OFSETL,58

$$-> CSYS / 1.0000000000,0.0000000000,0.0000000000,−0.0000000000,$

0.0000000000,1.0000000000,0.0000000000,0.0000000000,$

0.0000000000,0.0000000000,1.0000000000,0.0000000000

$$-> OSETNO / 5,0.0000000000,0.0000000000,0.0000000000

$$-> OSETNO / 5,0.0000000000,0.0000000000,0.0000000000

SPINDL / RPM,3000.000000, CLW

COOLNT / ON

RAPID

GOTO /−311.1238828137,−101.2600000000,20.0000000000

RAPID

GOTO /−311.1238828137,−101.2600000000,18.7520000000

FEDRAT / 1500.000000,MMPM

GOTO /−311.1238828137,−101.2600000000,−11.2480000000

GOTO /−269.9977382993,−101.2600000000,−11.2480000000

GOTO /−269.9977383240,−101.0641712631,−11.2480000000

GOTO /−311.1238828086,−101.0599608967,−11.2480000000

GOTO /−311.1238827931,−100.8599201759,−11.2480000000

GOTO / −269.9977384007,−100.8683499488,−11.2480000000

GOTO / −269.9977385374,−100.6725455343,−11.2480000000

GOTO / −311.1238827700,−100.6598926914,−11.2480000000

GOTO / −311.1238827340,−100.4598502499,−11.2480000000

GOTO / −277.6855724756,−100.4720564055,−11.2480000000

GOTO / −269.9977387103,−100.4767081362,−11.2480000000

GOTO / −269.9977389220,−100.2808606377,−11.2480000000

…………

GOTO / −312.3123220495,−0.9325448864,3.1320000000

GOTO / −312.3123221344,−0.7460784580,3.1320000000

GOTO / −300.5932837609,−0.7522073594,3.1320000000

GOTO / −288.8770817104,−0.7660311140,3.1320000000

GOTO / −275.5955701795,−0.7897406188,3.1320000000

GOTO / −275.5955701795,−0.5917043291,3.1320000000

GOTO / −285.8228146558,−0.5773258073,3.1320000000

GOTO / −297.3279792775,−0.5663180896,3.1320000000

GOTO / −312.3123221708,−0.5595133482,3.1320000000

GOTO / −312.3123222036,−0.3729662155,3.1320000000

GOTO / −292.3703254501,−0.3802929512,3.1320000000

GOTO / −275.5955701795,−0.3952012011,3.1320000000

GOTO / −275.5955701795,−0.1973877735,3.1320000000

GOTO / −296.6357243738,−0.1890501688,3.1320000000

GOTO / −312.3123222351,−0.1864900485,3.1320000000

GOTO / −312.3123222446,0.0000000000,3.1320000000

GOTO / −275.5955701795,0.0000000000,3.1320000000

$$-> OSETNO / −3,0.0000000000,0.0000000000,0.0000000000

GOTO / −275.5955701795,0.0000000000,20.0000000000

COOLNT / OFF

SET / OFSETL,OFF

SPINDL / OFF

$$-> END /

FINI

NC文件:

%---------------------------------------------- 程序开头标志

N40(File_name:5jingyedingk12t5.ncl.1) 程序注释

N50 T5 选择刀具

N60 M06--------------------------------------------------换刀

N70(TOOL-12.)--------------------------------------刀具注释

N80 G00 G58 G90 Z20.000----------------------------选择坐标系

N90 X-311.124 Y-101.260------------------------------定位到要求的位置

N100 S3000 M03----------------------------------------主轴转速为3 000正转

N110 M08-------------------------------------------------冷却液开

N120 G91------------------------------------------ -------相对坐标编程

N130 G43 Z-1.248 H5----------------------------------在某一高度上设置刀具长度补偿

N140 G01 Z-30.000 F1500.000-----------------------给出走刀速度

N150 X41.126

N160 Y0.196

N170 X-41.126 Y0.004

N180 Y0.200

N190 X41.126 Y-0.008

N200 Y0.196

N210 X-41.126 Y0.013

N220 Y0.200

N230 X33.438 Y-0.012

N240 X7.688 Y-0.005

N250 Y0.196

N260 X-19.822 Y0.013

N270 X-21.304 Y0.008

N280 Y0.200

N290 X27.185 Y-0.014

N300 X13.941 Y-0.011

N310 Y0.196

N320 X-17.137 Y0.016

N330 X-23.989 Y0.014

…………

N2330 X7.932 Y-0.031

N2340 Y0.197

N2350 X-8.003 Y0.027

N2360 X-8.430 Y0.022

N2370 X-8.903 Y0.016

N2380 X-11.381 Y0.011

N2390 Y0.186

N2400 X11.284 Y-0.010

N2410 X8.844 Y-0.013

N2420 X8.425 Y-0.019

N2430 X8.164 Y-0.024

N2440 Y0.197

N2450 X-8.160 Y0.020

N2460 X-11.017 Y0.020

N2470 X-9.092 Y0.010

N2480 X-8.448 Y0.005

N2490 Y0.186

N2500 X11.719 Y-0.006

N2510 X11.716 Y-0.014

N2520 X13.282 Y-0.024

N2530 Y0.198

N2540 X-10.227 Y0.014

N2550 X-11.505 Y0.011

N2560 X-14.984 Y0.007

N2570 Y0.187

N2580 X19.942 Y-0.007

N2590 X16.775 Y-0.015

N2600 Y0.198

N2610 X-21.040 Y0.008

N2620 X-15.677 Y0.003

N2630 Y0.186

N2640 X36.717

N2650 G49 Z16.868-----------------------------------取消刀具长度补偿

N2660 M09---------------------------------------------关闭冷却液

N2670 M05---------------------------------------------主轴停

N2680 M30 --------------------------------------------返回主程序

%---------------------------------------------------------程序结束标志

(19)铣汽道型线:数控机床。加工部位为汽道以及与汽道相连接的部分如图9.16所示中的加粗部分。叶片汽道部分的加工在我厂使用的软件种类比较多,分别有:RCS、PROE、MASTECAM、TSSNT和TS3.0,这是因为我厂的汽道型线加工机床的种类比较多,不同的机床使用不同的软件。各种不同的加工软件的使用有很大的区别,但基本的加工方式却相差不大。

汽道部分的加工工作量比较大,要求对叶片进行数据处理、造型、加工部位的划分、加工方式的选择和使用刀具的选择以及加工轨迹的数据转换等。加工工步也比较多,通常完成该工序的加工需要十多个工步。但基本的加工部位有:汽道、叶根圆角、叶顶圆角、叶根平台、叶顶平台和凸台等,对每个部位根据余量情况和过渡圆角大小还需分成几次完成。图9.17为用TSSNT加工汽道部分的加工轨迹,该方式为采用螺旋式进给加工。加工完该工序后对叶片的检查采用综合量具和三坐标检测,三坐标检测是首件的检查和加工过程中抽检。每件叶片要求用综合量具检查。

图9.16 铣汽道型线部位

图9.17 汽道部分的加工轨迹

叶身型面的加工边界划分如图9.18所示,下面为我厂采用TSSNT加工汽道部分的主程序:

对刀:X向在叶根端面 出气侧定位。

A轴的设定:背弧侧在上,A值0。

图9.18 叶身型面的加工边界划分

;IG32 TOOL

T1

M6

M00

EXTCALL “1401”------叶顶B2铣空刀,离叶顶12.5mm,如果余量小,可不用此段(背

弧出汽侧进刀)

M00

EXTCALL “1402”-----叶顶B2铣空刀,离叶顶2mm

M00

EXTCALL“1403”------叶根B1铣空刀,离叶根2mm

M00

EXTCALL“1419”------铣边B3~B4放量6mm

M00

EXTCALL“1404”------铣边B3~B4放量3mm

M00

EXTCALL“1405”------粗铣叶身B3~B4放量3mm

M00

EXTCALL“1406”------粗铣叶身B3~B4放量0.5

;d25 TOOL

T2

M6

M00

EXTCALL“1407”------铣叶顶B2

M00

EXTCALL“1409”------铣叶顶B4~B2

;D20 TOOL

T3

M6

M00

EXTCALL“1408”------铣叶根B1

M00

EXTCALL“1410”------铣叶根B3~B1

;K12 TOOL

T4

M6

M00

EXTCALL“1413”------铣叶顶B2

M00

EXTCALL“1415”------铣叶顶B4~B2

;R28 TOOL

T5

M6

M00

EXTCALL“1417”------铣身B4~B3

M00

M30

由于NC程序太长,下面仅将子程序“1401”叶顶开空刀的开头和结尾部分给出:

MSG(“1401”)

G00G90G94G54

FGROUP(X,Y,Z,A,B)

M03S1989

G01X395.523Y91.253Z217.698B3.450A282.897F30000.0

G00

M08

G91

G01X.000Y.000Z-180.000B.000A.000F30000.0

X.000Y-20.000Z.000B.000A.000F835.0

G93

G64

X.146Y.192Z-.859B.025A.887F2046.2

X.147Y.178Z-.863B.024A.889F3303.1

X.147Y.161Z-.866B.024A.889F4265.9

X.148Y.142Z-.869B.024A.890F4285.9

X.147Y.122Z-.871B.023A.892F4285.9

X.147Y.098Z-.875B.024A.893F4285.9

X.148Y.071Z-.876B.022A.897F4285.9

X.146Y.035Z-.879B.023A.900F4285.9

X.145Y-.014Z-.878B.021A.905F4285.9

X.142Y-.102Z-.873B.020A.909F3526.4

X.122Y-.342Z-.811B.014A.882F1835.6

X-.018Y-.917Z-.085B-.011A.224F877.6

X-.095Y-.901Z.395B-.022A-.275F947.1

X-.092Y-.905Z.388B-.022A-.271F944.4

X-.079Y-.942Z.310B-.020A-.182F897.1

X-.063Y-.973Z.218B-.019A-.079F857.3

…………

X.133Y.333Z-.810B.036A.873F4285.9

X.135Y.320Z-.815B.035A.874F4285.9

X.136Y.307Z-.821B.034A.875F4285.9

X.137Y.294Z-.827B.032A.876F4285.9

X.139Y.280Z-.831B.032A.876F4285.9

X.140Y.267Z-.836B.032A.877F4285.9

X.141Y.255Z-.841B.030A.877F4285.9

X.142Y.242Z-.844B.030A.878F4285.9

X.143Y.231Z-.848B.030A.877F981.4

G94X.000Y.000Z150.000B.000A.000F30000.0

G00

M05

M09

G90

M17

G00

M02

加工完叶身型线后的叶片照片如图9.19所示。

图9.19 加工完叶身型线后的叶片

(20)铣叶根端面:普通铣床。用成型铣刀走升降。加工部位如图9.20和图9.21中粗线部位所示。该部位分两次完成。

图9.20 铣叶根端面部位

图9.21 铣叶根进出汽侧

(21)铣叶根进出汽侧面。该工序的加工也有多种类,有采用成型铣刀,有采用线切割,也有采用标准刀具用数控刀具加工。

(22)铣断叶顶和铣残留处以及钳修。

(23)抛光:抛光机。型线部分的粗糙度要求较高,因此对汽道部分用求用砂布等工具将汽道型线部分抛光。

以上工序完成后就完成了如图9.5所示叶片的加工。

9.3.2 叶片加工的常规工艺

叶片加工的常规工艺主要是指叶片加工设备在早期比较落后或是现在一些小型企业使用的加工手段。此处还是以图9.5所示的叶片做介绍。叶片常规加工工艺在叶根型线部分的加工与数控加工工艺一样,主要不同点在叶根、叶冠内、内背径向装配面和汽道型面的加工上。

1.叶片的叶根、叶冠内背径向面的加工

早期叶片内背径向装配面由于设备的落后,因此在设计叶片时结构就相对简单(这已经不能适应现代汽轮机高参数、大功率发展的要求了,那种简单结构已逐步在淘汰了)。但基本加工思路是:设计成型铣刀采用普通平铣或立式铣床加工。由于成型铣刀的设计相对复杂,设计成型铣刀时间长,增加了技术准备周期;成型铣刀的制造难度大,增加了工艺装备的制造周期;在成型铣刀的切削过程中,由于切削性能差,因此只能小余量切削,再加上在用成型铣刀加工前还需要进行大量的去余量加工以减少对成型铣刀的磨损。成型刀具属于专用刀具,只对某种形状结构使用,不同形状结构的叶片则必须分别单独设计。因此用普通工艺加工叶片增加了成本,整个生产周期长,这些都不能适应现代化企业高效、快速、低成本的要求。

在繁琐的普通机床的加工过程中,不同机床的转换频繁,对机床操作者的技能要求高,稍有疏忽就会造成批量的废品(在批量化加工中废品的产生往往在粗加工或是去余量的时候发生,因为这时候加工操作者的警觉性不高)。而数控加工对机床操作者的技能要求相对低些,但对程序设计者的要求比较高,一个好的加工程序通常要经过反复的论证和调试与修改才能达到满意的效果。数控加工程序采用通用刀具,因此减少了刀具的设计周期和制造周期,通用刀具对产品的适应强,这些都是现代化企业发展的趋势。

叶根叶冠内、背径向面的加工工艺流程:

(1)粗铣叶根、叶冠背径面

粗铣叶根、叶冠背径面的加工工序卡如图9.22所示。

图9.22 粗铣叶根、叶冠背径面的工序卡

(2)精铣叶根及叶冠背径向面

该工序卡片与粗铣一样,只是对形位公差和粗造度要求高一些。

(3)粗铣叶冠背弧出汽边

粗铣叶冠背弧出汽边的工序卡片如图9.23所示。

(4)精铣叶冠背弧出汽边:加工部位同上。

(5)预铣叶根内径向面

该工序加工由于两个方向都带斜度,在普通机床上只能采用成型铣刀加工。

图9.23 粗铣叶冠背弧出汽边工序卡

预铣叶根内径向面的工序卡如图9.24所示。

(6)粗铣叶根内径向面

图9.24 预铣叶根内径向面的工序卡

(7)粗铣叶冠内径向面

(8)精铣叶根、叶冠内径向面

精铣叶根、叶冠内径向面的工序卡如图9.25所示。该工序通常采用三坐标机床配合成型刀具加工。

图9.25 精铣叶根、叶冠内径向面的工序卡

2.汽道型面的加工

型面质量的好坏直接影响到叶片的工作质量,因此,型面的加工应满足下列技术要求:

① 保证型面本身的型线精度及各截面的相对位置精度。

② 保证型面与叶根的相对位置精度。

由于型面是由复杂曲线组成的空间曲面,要保证它的加工精度就不得不采用专门的加工方法。叶片的机械加工量约为透平机组加工量的1/3,而型面的加工量约占叶片加工量的1/2。型面的加工需要许多复杂的工装、夹具、量具和专用机床,因此叶片的加工水平往往可以用型面加工的水平来衡量。

(1)叶片型面传统的加工方式

早期开发的叶片型面通常具有一定的成型规律,叶片型面传统的加工方式与汽道的型面结构、变化规律密切相关。在汽轮机叶片制造中,型面的加工采用的机械加工方法占很大的比例。而汽道型面采用什么曲线,是等截面还是变截面,变化规律如何,直接影响所采用的加工方法、刀具及夹具和量具的设计。

① 等截面叶片型面的加工

这类叶片汽道型面的结构中心与叶片的对称中心线相互平行。汽道长度较短,一般采用方钢毛坯,加工时主要以出汽边定位。通常先加工内弧,用控制弧深的方法来保证汽道与叶根的相对位置。在加工背弧时,再以内弧型线定位保证型面的最大厚度。

内背弧加工分粗、精铣工序,粗铣后为精铣均匀留0.5mm左右的加工余量。如果用方钢,还需增加荒铣工序,以保证粗铣时余量较为均匀。如果进出汽边余量较大,内弧荒铣分两道工序进行,目的是为了使粗铣时余量较为均匀。第一道工序将叶片倾斜,铣平进、出汽边高度。第二道工序用立铣主轴倾斜一定的角度,即可加工出和内弧相似的椭圆来。当内弧由一个圆弧组成时,可用卧刀法。此时铣刀半径等于内弧半径,当叶片是自带围带时,其切削长度等于叶片汽道长度,当叶片是无围带叶片时其切削长度大于叶片的汽道长度,铣刀端面圆角R即为内弧型面与叶根或叶冠交接处的过渡R。当加工自带围带叶片时,铣刀刀柄轴径受到围带高度的限制,如果铣刀刀柄轴径过小,则叶片设计应做修改。由于内弧型线随铣刀直径而变,型线精度随铣刀磨损而降低,所以必须分粗铣、精铣。精铣作为光整加工,保证尺寸精度和光洁度,精铣刀磨损后就作为粗铣刀。

当内弧型线由几个圆弧组成时,可采用仿型加工,所采用的铣刀半径应小于最小曲率半径。

如果汽道长度较大,特别是对于内弧直通的叶片,可用成型铣刀加工,对于内弧不直通叶片的根部圆角可用一半径和内弧最低点半径相同的圆柱铣刀加工。如果内弧由几个圆弧组成,圆角加工时在铣刀顶部装一靠模轮,滚轮直径稍大于铣刀直径,加工时一面纵向走刀,一面的夹具由弹簧自动升降,借滚轮按内弧仿型加工出圆角。

背弧的加工与内弧相类似,也用成型铣刀或采用仿型加工。但背弧仿型铣时铣刀的直径不受型面曲率半径的的限制,加工情况比内弧好。在成型加工前和内弧相同,也有荒铣,一般是进出汽边倒角,使背弧余量较均匀,粗铣加工后留0.5mm的加工余量。

② 斜铣叶片型面的加工

由型面成型规律可知,斜铣型线由相同半径的圆弧组成,圆弧中心连线对坐标轴线的投影又相同,汽道的结构中心线和对称中心线在xoz,yoz两平面的夹角等于常数,所以能用一型线刀具——型线铣刀,沿着汽道结构中心线的方向运动,加工出各截面所需要的型面来,斜铣方法可用于内背弧加工,斜铣型线精度高,生产率也高,但刀具的准备周期长。

③ 型线为斜切+y向位移的叶片型面的加工

这种型线基本为斜切,但叶片结构中心在xoz平面内的斜率为一种,在yoz平面内的斜率是变化的,为一折线或曲线。其加工与加工斜切叶片类似,将叶片根据斜切规律放斜两个角度,y向采用的是第一段斜率所决定的角度,再在y轴方向加一块靠模板以控制叶片在y方向的运动符合图纸所要求的y向斜率变化。加工时用成型铣刀在卧式仿型铣床上进行铣削。

④ 型线为斜切+y向位移+x方向位移的叶片型面的加工

这种叶片型线也属斜切的一种,但其结构中心线在xoz面与yoz面内均为一折线或曲线,即在这两个平面内,斜率都是有变化的。加工时,先将叶片按第一段的斜率放斜两个斜度,再用两向靠模,控制x与y向的位移以满足图纸上斜率变化的规律。

⑤ 直轴旋转叶片型面的加工

这类叶片沿汽道高度上各截面的形状相同,但型线除按斜切规律变化外,还绕着某一中心轴旋转。对于这种叶片,内背弧均用成型铣刀加工,将叶片装于夹具上,放斜两个角度,使叶型旋转中心与夹具的转轴中心重合。如各截面旋转角度沿叶高没有规律,则用靠模板控制旋转角度,即可加工出所要求的型面来。

⑥ 斜轴旋转叶片型面加工

这种叶片各截面型线均相同(这是能否采用成型铣刀加工的首要条件)。型线既按斜切规律变化,又围绕着某一轴线旋转,而且在x方向还有位移。对于这种叶片,首先将叶片按斜切规律在x向及y向放斜两个角度,然后要求成型铣刀沿倾斜的旋转轴作正向或反向的回转动作,再由夹具的靠模控制叶片沿x向上下移动,完成x向的位移,这样即可加工出所要求的型线。

⑦ 由坐标点组成的扭曲叶片型面的加工

这种叶型的特点是:沿汽道高度上各截面型线都不相同,因此不能用成型铣刀加工,只能采用仿型加工。仿型加工有仿型刨、仿型铣或仿型车,也可采用电解加工等特种加工成型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。