4.2.5 步进电机的驱动控制系统

步进电机驱动系统选用功率型步进电动机作为驱动元件。它主要有反应式和混合式两类。反应式价格较低,混合式价格较高,但混合式步进电动机的输出力矩大,运行频率及升降速度快,因而性能更好。为克服步进电动机低频共振的缺点,进一步提高精度,步进电动机驱动装置一般提供半步/整步选择,甚至细分功能,并得到了广泛的应用。步进驱动系统在我国经济型数控领域和老式机床改造中起到了极其重要的作用。

步进电动机的运行性能不仅与电动机本身的特性、负载有关,而且与其配套使用的驱动电源有着密切的关系。步进电动机的运行性能是步进电动机和驱动电源的综合结果,选择性能良好的驱动电源对于发挥步进电动机的性能是十分重要的。步进电动机对驱动电路有如下要求:

(1)驱动电源的相数、通电方式和电压、电流都满足步进电动机的需要。

(2)要满足步进电动机的启动频率和运行频率的要求。

(3)能最大限度地抑制步进电动机的振荡。

(4)工作可靠,抗干扰能力强。

(5)成本低、效率高、安装和维护方便。

1.基本组成

步进电动机的驱动电路主要由脉冲发生器、脉冲分配器和脉冲放大器(也称功率放大器)三部分组成,如图4-7所示。步进电动机各励磁绕组是按一定节拍,依次轮流通电工作的,为此,需将CNC发出的控制脉冲按步进电动机规定的通电顺序分配到定子各励磁绕组中。完成脉冲分配的功能元件称环形脉冲分配器。环形脉冲分配可由硬件实现,也可以用软件完成;环形脉冲分配器发出的脉冲功率很小,不能直接驱动步进电动机。必须经驱动电路将信号电流放大到若干倍,才能驱动电动机。

图4-7 步进电机驱动电路的组成

(1)环形分配

步进电动机在—个脉冲的作用下,转过一个相应的步距角,因而只要控制一定的脉冲数,即可精确控制步进电动机转过的相应的角度。但步进电动机的各绕组必须按一定的顺序通电才能正确工作,这种使电动机绕组的通断电顺序按输入脉冲的控制而循环变化的过程称为环形脉冲分配。

实现环形分配的方法有两种。一种是计算机软件分配,采用查表或计算的方法使计算机的三个输出引脚依次输出满足速度和方向要求的环形分配脉冲信号。这种方法能充分利用计算机软件资源,以减少硬件成本,尤其是多相电动机的脉冲分配更显示出它的优点。但由于软件运行会占用计算机的运行时间,因而会使插补运算的总时间增加,从而影响步进电动机的运行速度。

另一种是硬件环形分配,采用数字电路搭建或专用的环形分配器件将连续的脉冲信号经电路处理后输出环形脉冲。采用数字电路搭建的环形分配器通常由分立元件(如触发器、逻辑门等)构成,特点是体积大、成本高、可靠性差。专用的环形分配器目前市面上有很多种,如CMOS电路CH250即为三相步进电动机的专用环形分配器,它的引脚功能图及三相六拍线路图如图4-8所示。这种方法的优点是使用方便,接口简单。

(2)功率放大

要使步进电动机能输出足够的转矩以驱动负载工作,必须为步进电机提供足够功率的控制信号,实现这一功能的电路称为步进电动机驱动电路。驱动电路实际上是一个功率开关电路,其功能是将环形分配器的输出信号进行功率放大,得到步进电动机控制绕组所需要的脉冲电流及所需要的脉冲波形。步进电动机的工作特性在很大程度上取决于功率驱动器的性能,对每一相绕组来说,理想的功率驱动器应使通过绕组的电流脉冲尽量接近矩形波。但由于步进电动机绕组有很大的电感,要做到这一点是有困难的。

图4-8 环形分配器CH250引脚图

常见的步进电动机驱动电路有四种:

① 单电源驱动电路

这种电路采用单一电源供电,结构简单,成本低,但电流波形差,效率低,输出力矩小,主要用于对速度要求不高的小型步进电动机的驱动,如图4-9所示为步进电动机的一相绕组驱动电路(每相绕组的电路相同)。

当环形分配器的脉冲输入信号Uu为低电平(逻辑0,约1V)时,虽然VT1、VT2管都导通,但只要适当选择Rl、R3、R5的阻值,使Ub3<0(约为-1V),那么VT3管就处于截止状态,该相绕组断电。当输入信号Uu为高电平3.6V(逻辑1)时。Ub3>0(约为0.7V),VT3管饱和导通,该相绕组通电。

图4-9 单电源驱动电路

② 双电源驱动电路

双电源驱动电路又称高低压驱动电路,采用高压和低压两个电源供电。在步进电动机绕组刚接通时,通过高压电源供电,以加快电流上升速度,延迟一段时间后,切换到低压电源供电。这种电路使电流波形、输出转矩及运行频率等都有较大改善,如图4-10、图4-11所示。

当环形分配器的脉冲输入信号Uu为高电平时(要求该相绕组通电),二极管VTg、VTd的基极都有信号电压输入,使VTg、VTd均导通。于是在高压电源作用下(这时二极管VD1两端承受的是反向电压,处于截止状态,可使低压电源不对绕组作用)绕组电流迅速上升,电流前沿很陡。当电流达到或略超过额定稳态电流时,利用定时电路或电流检测器等措施切断VTg基极上的信号电压,于是VTg截止,但此时VTd仍然是导通的,因此绕组电流即转而由低压电源经过二极管VD1供给。当环形分配器输出端的电压Uu为低电平时(要求绕组断电),VTd基极上的信号电压消失,于是VTd截止,绕组中的电流经二极管VD2及电阻Rf2向高压电源放电,电流便迅速下降。采用这种高低压切换型电源,电动机绕组上不需要串联电阻或者只需要串联一个很小的电阻Rf1(为平衡各相的电流),所以电源的功耗比较小。由于这种供压方式使电流波形得到很大改善,所以步进电动机的转矩一频率特性好,启动和运行频率得到很大的提高。

图4-10 高、低压驱动电路

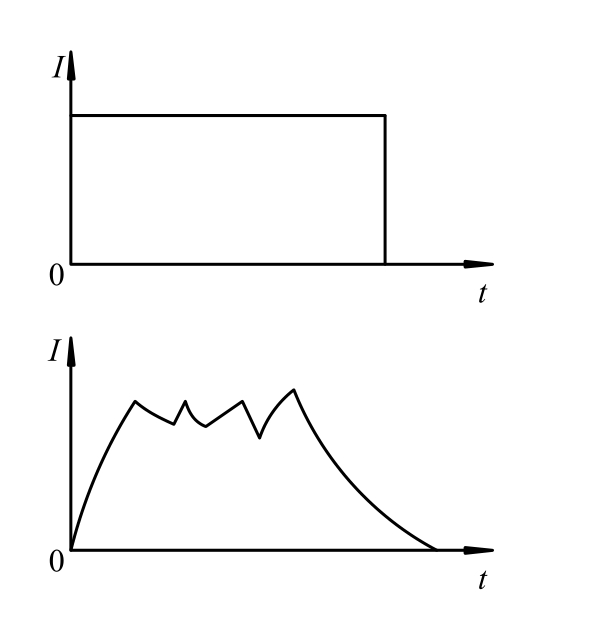

图4-11 高、低压驱动电路波形图

(3)斩波限流驱动电路

这种电路采用单一高压电源供电,以加快电流上升速度,并通过对绕组电流的检测,控制功放管的开和关,使电流在控制脉冲持续期间始终保持在规定值上下,其波形如图4-11所示。这种电路输出大,功耗小,效率高,目前应用最广。如图4-12所示为一种斩波限流驱动电路原理图,其工作原理如下。

图4-12 斩波限流驱动电路

当环形分配器的脉冲输入高电平(要求该相绕组通电)加载到光电耦合器OT的输入端时,晶体管VT1导通,并使VT2和VT3也导通。在VT2导通瞬间,脉冲变压器TI在其二次线圈中感应出一个正脉冲,使大功率晶体管VT4导通。同时由于VT3的导通,大功率晶体管VT5也导通。于是绕组W中有电流流过,步进电动机旋转。由于W是感性负载,其中电流在导通后逐渐增加,当其增加到一定值时,在检测电阻R10上产生的压降将超过由分压电阻R7和电阻R8所设定的电压值Vref,使比较器OP翻转,输出低电平使VT2截止。在VT2截止瞬时,又通过TI将一个负脉冲交连到二次线圈,使VT4截止。于是电源通路被切断,W中储存的能量通过VT5、R10及二极管VD7释放,电流逐渐减小。当电流减小到一定值后,在R10上的压降又低于Vref,使OP输出高电平,VT2、VT4及W重新导通。在控制脉冲持续期间,上述过程不断重复。当输入低电平时,VTl~VT5等相继截止,W中的能量则通过VD6、电源、地和VD7释放。

该电路限流值可达6A左右,改变电阻R10或R8的值,可改变限流值的大小。

(4)细分驱动电路

步进电动机绕组中的电流为矩形波供电时,其步距角因供电控制方式不同只有两种(整步与半步)。步距角虽已由步进电动机结构确定,但可用电的方法来进行细分。为此,绕组电流由矩形波供电改为梯形波供电。

矩形波供电时,绕组中的电流基本上是从零值跃到额定值,或从额定值降至零值。而梯形波供电时,绕组中的电流经若干个阶梯上升到额定值,或经若干个阶梯下降至零值,也就是说,在每次输入脉冲切换时,不是将绕组电流全部通入或切除,而是改变相应绕组中额定电流的一部分。电流分成多少个台阶,则转子就以同样的个数转一个步距角。这种将一个步距角细分成若干步的驱动方法称为细分驱动。例如,在五相十拍运行的步进电动机中,将原来的一步分为十小步实现细分,其方法是由ABC→BC时,A相定子绕组中的电流不是由“1”立即降到“0”(这里的“1”应理解为电流的额定值I),而是按0.9I→0.8I→0.7I→…→0.1I→0逐步衰减下来。同理,当某相绕组接通时,电流也按0.1I→0.2I→0.3I→…→0.9I→I的规律逐渐上升,电流的大小用脉冲宽度来控制。

细分驱动的优点是使步距角减小,运行平稳,提高匀速性,并能减弱或消除振荡。

2.步进电动机速度控制

控制步进电动机的运行速度,实际上就是控制系统发出时钟脉冲的频率或者换相的周期。系统可用两种办法来确定时钟脉冲的周期:一种是软件延时;另一种是用定时器。软件延时的方法是通过调用延时子程序的方法来实现的,它占用CPU时间。定时器方法是通过设置定时间常数的方法来实现的。

对于步进电动机的点位控制系统,从起点至终点的运行速度都有一定要求。如果要求运行的速度小于系统的极限启动频率,则系统可以按要求的速度直接启动,运行至终点后可立即停发脉冲串而令其停止。系统在这样的运行方式下速度可认为是恒定的。但在一般情况下,系统的极限启动频率是比较低的,而要求的运行速度往往较高,如果系统以要求的速度直接启动,可能发生丢步或根本不能运行的情况。系统运行起来之后,如果到达终点时突然停发脉冲串,令其立即停止,则因为系统的惯性原因,会发生冲过终点的“超程”现象,使点位控制发生偏差。因此在点位控制过程中,运行速度都需要有一个加速——恒速——减速——低恒速——停止的过程,如图4-13所示。各种系统在工作过程中,都要求加减速过程时间尽量短,而恒速时间尽量长。特别是在要求快速响应的工作中,从起点至终点运行的时间要求最短,这就必须要求升速、减速的过程最短,而恒速时的速度最高。

图4-13 步进电动机点位控制的加减速控制

升速规律一般可有两种选择:一是按照直线规律升速;二是按指数规律升速。按直线规律升速时加速度为恒定,但实际上电动机转速升高时,输出转矩将有所下降。如按指数规律升速,加速度是逐渐下降的,接近电动机输出转矩随转速变化的规律。

用微机对步进电动机进行加减速控制,实际上,就是改变输出时钟脉冲的时间间隔。升速时,使脉冲串逐渐加密;减速时,使脉冲串逐渐稀疏。微机用定时器中断方式来控制电动机变速时,实际上就是不断改变定时器装载值的大小,一般用离散办法来逼近理想的升降速曲线,为了减少每步计算装载值的时间,系统设计时就把各离散点的速度所需的装载值固化在系统的ROM中,系统运行中用查表方法查出所需的装载值。从而大大减少占用CPU时间,提高系统响应速度。

系统在执行升降速控制过程中,对加减速的控制还需准备下列数据:

(1)加减速的斜率;

(2)升速过程的总步数;

(3)恒速运行总步数;

(4)减速运行的总步数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。