第3章 汽车底盘故障诊断与排除

3.1 传动系统故障诊断与排除

学习目标:

1.掌握离合器打滑、分离不彻底,变速器跳挡、乱挡,传动轴震抖,传动系异响等故障的原因分析、诊断与检测方法。

2.了解自动变速器的诊断原则。

3.掌握自动变速器性能检测的内容和方法。

4.掌握自动变速器常见故障的分析与诊断过程。

5.掌握典型车系故障自诊断的取码方法。

6.了解各种检测仪的功能和使用方法;能够正确检测主要电控元件及线路。

7.了解传动系其他故障的诊断方法。

传动系的布置形式主要与发动机的位置和驱动形式有关。除发动机前置、后轮驱动和发动机后置、后轮驱动形式外,目前轿车上采用最多的是发动机前置、前轮驱动的形式,如图3.1所示前驱轿车传动系示意图。

传动系包括离合器、变速器、万向传动装置、主减速器及差速器等部件。在汽车运行过程中,传动系功能会逐渐下降,出现异响、过热、漏油及乱挡等故障。为确保汽车能正常运行和安全行驶,对传动系应及时进行检测、诊断和维修。

3.1.1 离合器故障

离合器位于发动机与变速器之间,在汽车起步和变速器换挡时,暂时切断发动机与变速器的连接,以切断动力传递,而在变挡后逐渐使二者接合,传递发动机动力,从而保证汽车平稳起步以及换挡平顺,并能防止传动系过载。目前以膜片弹簧离合器的应用最为广泛。

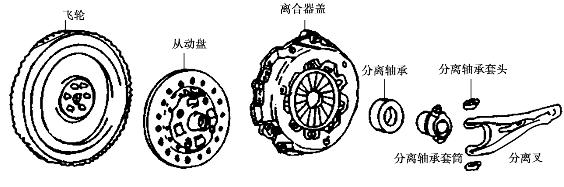

膜片弹簧离合器的组成如图3.2所示,它主要由主动部分(飞轮、压盘、离合器盖)、从动部分(从动盘、从动轴)、压紧机构(膜片弹簧)、分离机构(分离轴承与套筒、分离叉等)、操纵部分(图中未显示)等组成。

图3.1 发动机前置、前轮驱动的传动系示意图

汽车在路况复杂的道路上行驶时,由于不断的变速和换挡,不可避免地需要经常踏下和松开离合器踏板,使离合器分离和接合。因此离合器的技术状况会逐渐变坏,导致出现各种故障。离合器常见的故障有离合器打滑、离合器分离不彻底、离合器发抖和离合器异响等。

图3.2 膜片弹簧离合器的组成

(1)离合器打滑

1)故障现象

①汽车起步时,完全放松离合器踏板,汽车不能起步或起步困难。

②汽车在行驶中加速时,发动机转速升高,但车速不能同步增加,行驶无力。

③汽车重载、上坡时打滑较明显,严重时可嗅到离合器摩擦片的焦臭味。

④发动机过热。

⑤燃料消耗增加。

2)故障原因

①离合器踏板没有自由行程或自由行程过小,分离杠杆调整不当,使压盘处于半分离状态。

②压紧弹簧或膜片弹簧过软或折断。

③摩擦片磨损过薄、表面硬化、铆钉外露或摩擦片沾有油污。

④飞轮翘曲变形,离合器盖与飞轮的连接螺钉松动。

⑤离合器压盘磨损过薄或变形。

3)故障诊断与排除

①启动发动机,拉紧驻车制动,挂上低速挡,缓缓放松离合器踏板并慢慢踩下加速踏板,若车身不动,而发动机又不熄火,即为离合器打滑。

②行驶汽车并加速,若发动机转速升高,而车速不随之相应升高,则为离合器打滑。

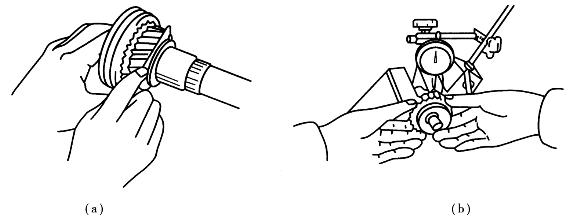

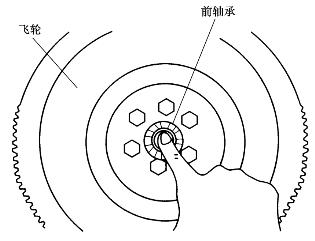

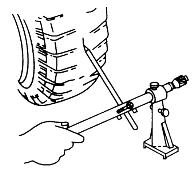

③检查离合器踏板自由行程,如图3.3所示。若不符合要求,应予以调整。若自由行程符合要求,应拆下离合器壳底盖,检查离合器盖与飞轮的连接螺钉是否松动,如图3.4所示。若有松动,应予以紧固。离合器盖与飞轮的连接无松动,再检查离合器分离杠杆内端高低,如图3.5所示。若不符合要求,应调整分离杠杆的高度。

图3.3 检查离合器自由行程

图3.4 检查离合器盖与飞轮连接螺钉

图3.5 测量分离杠杆高度

图3.6 检查离合器摩擦片

④经上述检查后仍然打滑,应拆下离合器总成,检查离合器摩擦片,如图3.6所示。若摩擦片磨损过多变薄或铆钉头外露,应予以更换。若摩擦片有油污,应用汽油清洗并烘干。然后找出油污来源,予以排除。

⑤若摩擦片良好,则应分解离合器,检查压紧弹簧或膜片弹簧,如图3.7所示。若变形或弹力过弱,应予以更换。

图3.7 检查离合器压紧弹簧

(a)测量弹簧自由长度 (b)测量弹簧变形量

⑥检查离合器压盘或发动机飞轮表面的变形和磨损情况,如图3.8所示。若变形量过大,应予以修理或更换。

图3.8 检查飞轮表面磨损情况

(2)离合器分离不彻底

1)故障现象

①汽车起步时,将离合器踏板踏到底,仍感到挂挡困难,虽勉强挂上挡后,未放松踏板,汽车就向前移动或造成发动机自行熄火。

②变速器挂挡困难或挂不上挡,同时变速器内发出齿轮撞击声。

2)故障原因

①离合器踏板自由行程过大。

②分离杠杆(或膜片弹簧)内端不在同一平面上。

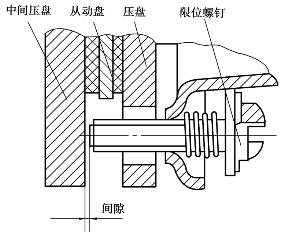

③双片离合器中间压盘限位螺钉调整不当。

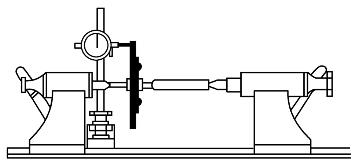

④从动盘翘曲变形、铆钉松脱或新换过的摩擦片过厚,用专用设备检查从动盘端面跳动情况,如图3.9所示。

图3.9 从动盘端面跳动的检查

⑤从动盘方向装反。

⑥飞轮或压盘端面挠曲变形。

⑦压紧弹簧弹性不一、个别折断或膜片弹簧变形、裂损。

⑧从动盘花键孔与变速器输入轴花键齿锈蚀或有油污,使从动盘移动困难。

⑨液压操纵式离合器操纵系统液体漏油或混入空气。

3)故障诊断与排除

①检查离合器踏板自由行程(图3.3)。若自由行程过大,应予以调整。

②若自由行程符合要求,应拆下离合器壳底盖,检查分离杠杆内端高低是否一致(图3.5);若不一致,应予以调整螺钉或支架松动。

③对于双片式离合器,应检查限位螺钉与中间压盘的间隙,如图3.10所示。若不符合要求,应予以调整。

④对于膜片式离合器,应检查膜片弹簧内端是否过软、磨损过多或折断,如图3.11所示。若过软或有折断,应予以更换。

图3.10 中间压盘限位螺钉的调整

图3.11 检查膜片弹簧内端

图3.12 检查从动盘安装方向

⑤若属于新换摩擦片过厚,可在离合器盖与飞轮间增加适当厚度的垫片予以调整,但各垫片厚度及内、外径应一致。

⑥经上述检查调整后仍然无效,应将离合器拆下,检查从动盘是否装反。从动盘的安装方向,如图3.12所示。若装反,应重新组装。

⑦检查从动盘在变速器输入轴花键齿上移动是否灵活。如发涩,应清除锈蚀和油污。检查从动盘有无铆钉松脱和翘曲变形,如图3.13所示。若不符合要求,应予更换。

⑧若经上述检查调整仍然无效,应分解检查离合器总成,分别检查压紧弹簧(或膜片弹簧)、离合器压盘和发动机飞轮表面以及其他有关零件,视情况予以修理或更换。

⑨对于液压操纵式离合器,离合器总成经检查调整后仍分离不彻底,应检查操纵系统有无漏油现象,并对液压操纵系统进行排除空气,如图3.14所示。

图3.13 检查从动盘变形量

图3.14 排除离合器操纵系统中的空气

(3)离合器发抖

1)故障现象

按正常的操作使汽车起步时,离合器不能平稳接合,并使汽车发生抖振和闯动。

2)故障原因

①离合器分离轴承与导管之间锈蚀或有油污,使分离轴承移动困难。

②分离杠杆(或膜片弹簧)内端不在同一平面上。

③离合器从动盘破裂、变形、有油污或铆钉外露。

④从动盘花键孔与变速器输入轴花键齿之间磨损松旷,从动盘摇摆。

⑤压盘弹簧弹力不均,个别弹簧变软或折断。

⑥膜片式离合器膜片弹簧弹力不均。

⑦扭转减振器弹簧弹力下降或失效。

⑧飞轮或压盘端面翘曲不平或磨损起槽。

⑨离合器盖与飞轮的连接螺钉松动。

⑩变速器与飞轮壳固定螺钉(或螺栓)松动,或发动机支撑固定螺栓松动。

3)故障诊断与排除

①检查变速器与飞轮壳的固定螺钉(或螺栓)以及发动机支撑的固定螺栓是否松动。如有松动应加以紧固。

图3.15 踏抬离合器踏板

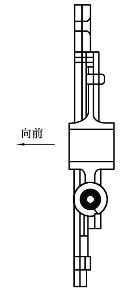

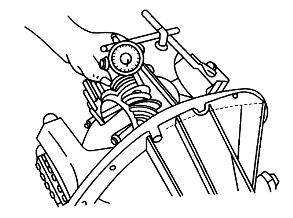

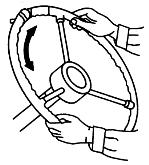

②连续踏、抬离合器踏板,如图3.15所示。检查分离轴承移动是否灵活。若发涩,表明分离轴承与导管间锈蚀或有油污,应进行清洁。

③若分离轴承移动灵活,应拆下离合器壳底盖,检查离合器盖与飞轮的连接螺钉是否松动(图3.4)。如有松动,应加以紧固。

④若故障仍未排除,应检查分离杠杆(或膜片弹簧)内端高低是否一致(图3.7);如不一致,应予以调整。

⑤经上述检查调整后如果仍然发抖,应将离合器拆下,检查离合器从动盘摩擦片有否破裂、变形、沾有油污和铆钉外露以及从动盘花键孔与变速器输入轴花键齿的配合情况,如图3.16所示。视情况予以修理或更换。

⑥若离合器从动盘良好,则应分解离合器,分别检查压盘弹簧(或膜片弹簧)和扭转减振器弹簧的弹力、飞轮表面和压盘表面是否翘曲变形。如不符合要求,应予以修理或更换。

图3.16 检查从动盘花键孔与变速器第一轴花键齿的配合间隙

(4)离合器异响

1)故障现象

发动机运转时,踏下离合器踏板有不正常响声,放松踏板异响声消失;或者无论踏下或放松离合器踏板,均有不正常响声发出。

2)故障原因

①离合器操纵机构连接部位松动。

②分离拨叉或传动部分有卡滞现象。

③离合器踏板无自由行程。

④离合器分离轴承润滑不良、脏污、磨损松旷或烧毁卡滞。

⑤从动盘摩擦衬片破裂、铆钉松动或从动盘花键齿磨损松旷、花键毂铆钉松动、钢片破裂。

⑥变速器第一轴前轴承或衬套磨损松旷。

3)故障诊断与排除

①检查离合器操纵机构各连接部位的紧固件有无松动。如有松动,应予以紧固。

②如无松动,连续踏、抬离合器踏板(图3.15)。

检查分离拨叉和传动部分有无卡滞现象。如有卡滞现象,应予以排除。

③检查离合器踏板的自由行程(图3.6)。如无自由行程,应按要求进行调整。

④若自由行程符合要求,应将离合器拆下,检查分离轴承的技术状况,如图3.17所示。如转动不灵活或磨损松旷,应更换。

⑤如分离轴承完好,应检查离合器摩擦片的技术状况(图3.6)。若摩擦衬片破裂、铆钉松动或花键毂铆钉松动、花键齿磨损松旷、钢片破裂,应重新铆合或更换从动盘。

图3.17 检查离合器分离轴承

⑥若从动盘完好,应分解离合器总成,检查压盘弹簧、减振弹簧(图3.7)、传动片等有无折断。如有折断,应予以更换。

⑦检查变速器第一轴前轴承或衬套是否磨损松旷,视情况加以更换。

(5)故障诊断与排除作业的注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具,避免损坏零部件。

③故障排除中,注意不能将油污沾到离合器的摩擦表面。

④拆装离合器盖与飞轮的固定螺钉时,应交叉、均匀地进行。

3.1.2 变速器故障

变速器是汽车传动系中的主要变速机构,它的作用主要有:扩大发动机传至驱动轮的扭矩、转速的变化范围,以适应不同使用条件的要求;在发动机旋转方向不变的前提下,实现汽车倒向行驶;利用空挡,切断动力传递,便于发动机启动、怠速或换挡。图3.18为典型汽车变速器及操纵机构组成的剖面图。

图3.18 变速器及操纵机构的一般组成

1—第一轴(输入轴) 2—变速齿轮 3—接合套 4—壳体 5—第二轴(输出轴) 6—变速拉杆7—变速杆 8—手柄 9—中间轴

随着汽车行驶里程的增加,变速器在工作负荷的作用下,变速器零件的磨损和变形亦会不断加大,导致相互间配合关系变坏而出现故障。变速器常见故障有跳挡、乱挡、异响、漏油等。

(1)变速器跳挡

1)故障现象

汽车在某一挡位行驶时,变速杆自动跳回空挡,同时发动机转速升高但车速减慢,动力不能按要求传递给驱动车轮。一般在中、高速行驶时,如果负荷突然变化或车辆剧烈振动,则容易产生跳挡。

2)故障原因

①变速器与离合器壳的固定螺钉(或螺栓)松动。

②变速器拨叉轴自锁装置失效。

③变速杆下端变形或球头松动。

④变速器换挡拨叉弯曲变形、严重磨损或紧固螺钉松动,致使齿轮换挡不到位。

⑤锁销式惯性同步器的锁销松动、散架或定位弹簧弹力减弱。锁环式同步器的锁环齿或锁环内锥面螺纹槽磨损过甚。

⑥变速器齿轮、齿套磨损过量,沿齿长方向磨成锥形。

⑦变速器第二轴花键齿与滑动齿轮或接合套花键齿槽磨损松旷。

⑧轴承磨损过甚、松旷,使齿轮不能正确啮合而上下摆动。

⑨变速器中间轴轴向间隙过大。

远距离操纵的变速操纵机构调整不当。

远距离操纵的变速操纵机构调整不当。

3)故障诊断与排除

①检查远距离操纵的变速操纵杆系是否松旷或严重磨损。如有松动或失调,予以修理或调整。

②检查变速器与离合器壳的固定螺钉(或螺栓)是否松动。如松动,应予以紧固。

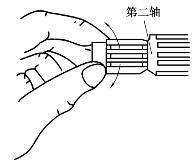

③若固定螺钉(或螺栓)不松动,应拆下变速器盖,检查齿轮轮齿、齿套是否磨损成锥形,并检视滑动齿轮和第二轴花键的配合情况,如图3.19所示。若磨损严重或配合松动,应更换磨损严重的零部件。

图3.19 检查变速器齿轮磨损情况

(a)齿顶剥落 (b)轮齿表面锥形磨损

④上述检查正常,再检查变速杆、拨叉是否磨损、变形,拨叉紧固螺钉是否松动,如图3.20所示。如有严重磨损、变形或松动,应修复或更换。

⑤经检查,拨叉和变速杆正常,则应检查拨叉轴自锁装置,其凹槽和自锁钢球是否磨损严重,弹簧有无变形、折断或疲劳变软,如图3.21所示。如凹槽和钢球磨损严重,弹簧不合要求,则应予以更换。

图3.20 检查变速器拨叉

(a)检查拨叉和拨叉槽间隙 (b)检查拨叉是否变形

图3.21 检查变速器自锁装置

(a)检查凹槽磨损 (b)检查弹簧自由长度

⑥若上述检查均正常,应将变速器拆下解体,检查轴承是否严重磨损、松旷,如图3.22所示。如轴承磨损严重、松旷,应予更换。

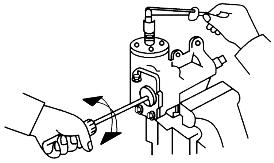

⑦检查齿轮与轴配合的轴向间隙和径向间隙,如图3.23所示。若磨损严重或断齿应更换。

⑧若齿轮与轴的配合不松旷,应检查同步器是否松动、散架,衬套和锥环是否磨损、破碎,如图3.24所示。如有损坏,应更换同步器。

⑨若仍未发现故障,则应检查变速器第一轴与发动机曲轴的同轴度是否超限。检查时,旋松变速器固定螺钉(或螺栓),挂上直接挡,松开驻车制动器,用手摇柄摇转发动机,观察变速器与离合器壳的接触面是否一致。若接触面间隙一边大一边小,则说明变速器第一轴与曲轴不同轴。如同轴度超限,应拆卸检查飞轮壳承孔和变速器第一轴轴承盖、第一轴前轴承的磨损情况。若磨损过甚,视情况加以修复或更换。

(2)变速器乱挡

1)故障现象

①离合器技术状况正常,汽车起步挂挡或行驶中换挡时,变速杆不能挂入所需挡位,或虽能挂入所需挡位,但不能退回空挡。

图3.22 检查轴承

(a)检查轴向间隙 (b)检查径向间隙

图3.23 齿轮与轴配合的轴向和径向间隙测量

(a)检查轴向间隙 (b)检查径向间隙

图3.24 检查同步器

②挂入的挡位与应该挂入的挡位不相符,汽车不能正常行驶。

图3.25 检查 变速杆球面与球头 限位销

③一次同时挂入两个挡位,无法传递发动机的动力。

2)故障原因

①变速操纵机构互锁装置损坏失效,不起作用。

②变速杆弯曲变形,变速杆球头磨损过大,限位销松旷或折断。

③变速叉与变速叉轴固定螺钉松动或松脱。

④拨叉导块凹槽和变速杆下端的工作面磨损严重,使变速杆从两个导块之间滑出。

⑤第二轴前端滚针轴承烧结,使第一轴和第二轴连成一体。

⑥变速器同步器损坏,同步器锁环卡在锥面上。

3)故障诊断与排除

①摆动变速杆,若变速杆能成圈转动或摆动幅度较大,表明其球头限位销磨短或脱落,或球面严重磨损,如图3.25所示,应予以修理或更换。

②若变速器同时能挂入两个挡,第二轴卡住不转,说明互锁销、球磨损过甚而失去互锁作用,应拆下变速器盖,检查和修理变速器互锁装置,如图3.26所示。

图3.26 检查互锁销凹槽的磨损量

图3.27 检查变速杆下端弧形工作面与拨叉导块凹槽配合间隙

③如果变速器不能挂入所需要的挡位,挂挡后不能退回空挡,应拆下变速杆,检查变速杆下端弧形工作面和拨叉导块凹槽磨损是否过大,如图3.27所示。若磨损过大,应予以修理。

④若只有直接挡和空挡能行驶,而其他挡均不能行驶,则应拆下变速器检查第二轴前端滚针轴承是否烧结,如图3.28所示。如已烧结,应更换滚针轴承,并对支撑的轴颈和轴孔作相应的修整。

⑤若只有挂直接挡才能行驶,其他挡均不能行驶,说明变速器中间轴前端常啮合齿轮的半圆键被切断,应更换新件。

⑥拆检变速器同步器,如图3.29所示。必要时更换同步器磨损严重的零部件。

(3)变速器异响

1)故障现象

变速器异响是指变速器内发生不正常的响声,主要是轴承磨损松旷和齿轮间不正常啮合而引起的噪声。变速器异响,大致在空挡位置或挂上某一挡位行驶的两种情况下发生。若在各挡都有连续响声,一般为轴承损坏;某挡位有连续、较尖细的响声,为该挡齿轮响声;挂上某挡时有断续、沉闷的冲击声,为该挡个别齿轮折断;停车时踩下离合器踏板不响,松开离合器踏板发响,为常啮合齿轮响。应根据响声特点,着重检修相应部位。

图3.28 检查第二轴前轴承

图3.29 拆检同步器

2)故障原因

①变速器缺油或油质变坏,齿轮油的规格不符合要求或油中有杂物。

②轴承磨损松旷或损坏。

③齿轮加工精度或热处理工艺不当等造成齿轮偏磨或齿形发生变化,齿轮啮合间隙过小或齿轮磨损过度,啮合间隙过大。

④齿轮齿面金属剥落、轮齿断裂或修理后装配错位。

⑤花键孔与花键槽磨损严重,配合松旷。

⑥输入轴、输出轴扭曲变形。

⑦同步器弹簧失效、锁块脱落,同步器毂磨损、失圆。

⑧变速杆下端面与拨叉导块凹槽之间磨损松旷。自锁装置的凹槽、钢球磨损过甚或自锁弹簧疲劳、折断。

⑨变速器第一轴、第二轴或拨叉弯曲变形,变速叉变形或变速叉固定螺钉松动。

⑩变速器安装定位不准、装配松动或操纵机构连接部位松动。

3)故障诊断与排除

①若汽车以任何挡位、任何车速行驶,变速器均有金属干摩擦声,用手摸变速器外壳有烫手的感觉,检查齿轮油的油面高度、油液颜色,若油面偏低或油液变质,应按要求补充或更换。

②发动机怠速运转时,若变速器空挡有异响,而踏下离合器踏板后响声消失,则应拆下变速器,检查第一轴后轴承和常啮合齿轮,如图3.30所示。对严重磨损或损坏的零部件,应予以修理或更换。

③汽车在起步或在换挡过程踏离合器踏板的瞬间,变速器发出强烈的金属摩擦声,而在离合器完全接合后响声消失,应检查变速器第一轴前轴承是否磨损松旷或损坏,如图3.31所示。如磨损松旷或损坏,应予以更换。

图3.30 检查第一轴后轴承图

图3.31 检查变速器第一轴前轴承

④若空挡滑行时无异响,当挂入某一挡位起步,或在某一挡位变速或匀速行驶时产生异响,应检查该挡位齿轮或花键的啮合是否磨损松旷甚至损坏,或存在啮合间隙过小的情况。必要时进行修理或更换。

⑤若变速器在低速挡行驶时有异响,但高速挡行驶时声响减弱或消失,空挡滑行时可听到“哗哗”的异响声,应检查变速器第二轴后轴承的松旷程度,如图3.32所示。如过于松旷或损坏,应予以更换。

图3.32 检查第二轴变形量

⑥若用直接挡行驶时无异响,而其他挡均有异响,应检查变速器中间轴轴承和第二轴前端轴承(图3.28)。如磨损松旷或损坏,应予以更换。

⑦汽车行驶在不平路面时,变速杆摆动且出现无节奏的响声,用手把住变速杆手柄时,响声即可消失,应检查变速又有否变形或固定螺钉松动,变速叉、拨叉导块凹槽或变速杆下端工作面是否磨损严重(图3.27)。如有松动或磨损过大,应修复或更换。

⑧若在挂挡或换挡时,发出“嘎嘎”声并伴有换挡困难的现象,应检查同步器锥环是否磨损严重(图3.24)。若磨损过大,应予更换。

⑨变速器在各挡位行驶均有异响,且加速时声响更为明显,则应分解变速器,检查变速器壳体、轴、齿轮、花键和轴承等是否严重磨损或变形(图3.32),必要时进行修理或更换。

(4)变速器漏油

1)故障现象

变速器内的润滑油从变速器盖,前、后轴承盖或其他部位渗漏出来。

2)故障原因

①润滑油加注过多。

②壳体破裂。

③密封衬垫变形或损坏。

④放油螺塞松动、滑扣。

⑤加油孔螺塞松动、滑扣。

⑥变速器的通气孔堵塞,使变速器内压力增加、温度升高,造成各密封部位渗漏。

⑦变速器盖、轴承盖固定螺钉松动。

3)故障诊断与排除

①检查各紧固螺钉是否松动。若松动,予以紧固。

②检查变速器润滑油量是否过多。若过多,应按规定放出多余的润滑油。

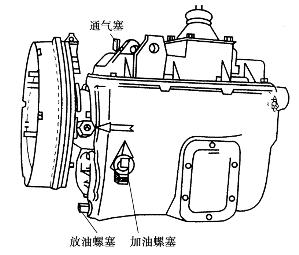

③检查通气塞是否堵塞,如图3.33所示。若堵塞,要加以疏通。

④检查加油螺塞、放油螺塞是否松动、滑扣,如图3.33所示。若松动,加以紧固;若滑扣,应进行修理或更换。

图3.33 检查通气塞、放油螺塞及加油螺塞

⑤观察变速器漏油处并检查漏油处纸垫、油封的完好情况。如有损坏,应予以更换。

⑥若经上述检查后仍漏油,应将变速器拆下,检查变速器壳体有无裂纹、砂眼、气孔等,若破裂或有砂眼孔,应予以修理或更换。

4)故障诊断与排除作业的注意事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③故障排除中,不能用手锤直接敲击零件,必须采用铜棒或硬木垫进行敲击。

④拆装时应防止自锁钢球、互锁钢球弹出伤人或丢失。

⑤装合各接合面时应加衬垫并涂密封胶,保证可靠密封。

3.1.3 自动变速器故障

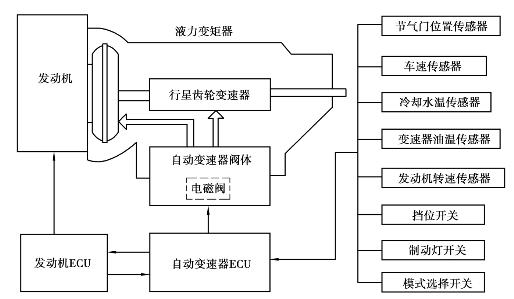

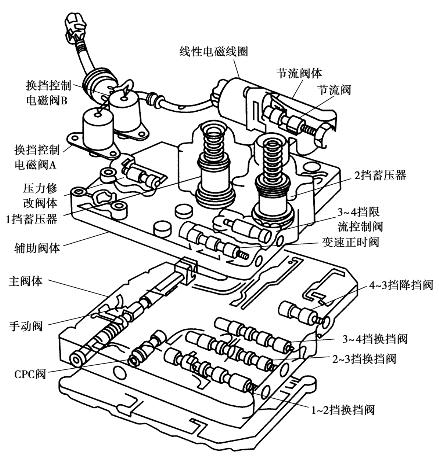

自动变速器按控制原理可分为液控液动式、电控液动式和电控机械式自动变速器。汽车上普遍使用的是电控液动式行星齿轮型自动变速器。自动变速器一般由液压控制系统、电子控制系统、液力变矩器、行星齿轮机构等组成。液控自动变速器的基本工作原理如图3.34所示。

图3.34 液控自动变速器的基本工作原理

电控液控式自动变速器的基本工作原理如图3.35所示。电控液动式自动变速器的液力变矩器、行星齿轮系统的构造原理与液控自动变速器相同。其液压控制系统由液压调节装置(包括油泵、调压阀)和液压控制装置(包括手动阀、换挡阀及换挡电磁阀、锁止离合器控制阀等)等组成。

图3.35 电控液动式自动变速器的基本工作原理

电控自动变速器通过节气门位置传感器和车速传感器将节气门开度信号和车速信号转变为电信号,输入到两个信号和其他有关的信号确定换挡时机,输出换挡电信号,控制电磁阀动作,再根据换挡阀和换挡执行机构实现自动换挡。

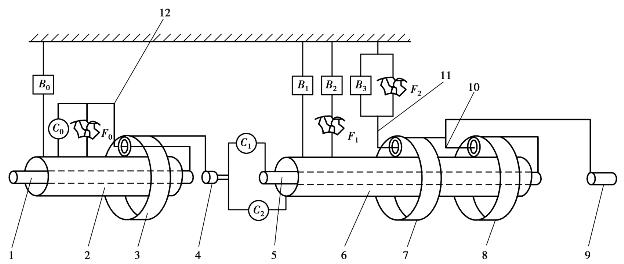

以丰田汽车的3行星排4挡辛普森式行星齿轮自动变速器为例,丰田A43D或A43DE自动变速器的结构示意图如图3.36所示,各挡操作元件工作情况见表3.1。

图3.36 丰田A43D自动变速器的结构示意图

1—超速输入轴 2—超速太阳轮 3—超速行星齿圈 4—输入轴 5—中间轴 6—太阳轮 7—前行星齿圈8—后行星齿圈 9—输出轴 10—后行星架 11—前行星架 12—超速行星架

表3.1 丰田A43D自动变速器各挡操作元件工作情况

注:∗—利用发动机制动 o—执行元件作用

自动变速器故障的诊断与排除,是运用各种检测仪器和故障诊断方法,按照规定的程序和步骤,对自动变速器的选挡操纵机构、液压控制系统、机械系统和电子控制系统进行测试,根据故障现象和测试情况,结合自动变速器的具体结构原理和有关技术资料,对故障进行分析,确定故障原因及部位,然后对故障部位进行相应的调整、修理或更换。

当自动变速器出现故障之后,应按如下程序和方法进行故障的诊断,如图3.37所示。

图3.37 ECT故障诊断与排除程序框图

①对自动变速器进行基础检验,并加以必要的处理。

基础检验也称基本检查,是对自动变速器油的品质和油量、发动机怠速、挡位开关、操纵手柄位置和节气门拉索等进行的检查。自动变速器的油量不当、油质不佳、联动机构调节不妥及发动机怠速不正常等,都是引起自动变速器故障的最常见原因。因此,通过基础检验发现的问题,应首先加以调整和处理,以使问题得以简化。如果故障仍然存在,则需进行有关的机械试验,作进一步深入的诊断。但必须强调,基础检验及其调整和处理,应作为机械试验的前提。

②若作基础检验并完成必要的处理之后,故障仍然存在,则应对自动变速器进行手动换挡试验。

③通过手动换挡试验发现自动变速器工作不正常,则应对自动变速器进行机械系统试验,以区别属机械故障还是液压控制系统故障,并分析确定具体的故障部位。

④若手动换挡试验时自动变速器工作正常,说明故障在电子控制系统。应通过故障自诊断系统读取故障码,参考有关资料,并作分析,以确定故障的具体部位。

⑤根据故障诊断所确定的故障部位,进行故障维修。

(1)性能试验

自动变速器是一个比较复杂的系统,由液力变矩器、行星齿轮机构、电子控制系统、液压控制系统和换挡执行器等组成。为了确定自动变速器的技术状况,并保证自动变速器处于良好的工作状态,通常要进行自动变速器的性能检测。自动变速器的性能检测分为基础检测、失速试验、挡位试验、液压试验和道路试验等。

1)自动变速器的基础检测

自动变速器的故障多是由于使用、维修不当造成的。因此,应首先对自动变速器进行基本的检测与调整,这样,既可以解决一些因维护不当而引起的故障,又可为进一步进行故障诊断提供有用的信息。

①发动机怠速时的检测。发动机处于怠速,水温达正常后,当自动变速器置于“N”位时,检测发动机的怠速是否在规定的范围内。若怠速过低,当变速器置于“R”,“D”或“2”,“1”位时,会使汽车产生震动,影响乘坐的舒适性,严重时会使发动机熄火;若怠速过高,则会产生换挡冲击和爬行现象。

②节气门阀拉线的检测。在自动变速器中,节气门阀拉线连接节气门阀与发动机上的节气门,通过节气门阀的位移量变化,将发动机节气门开度信号转化成节气门的油压信号。节气门阀拉线的检测主要是检查:表征发动机负荷大小的节气门开度是否准确地反映到自动变速器内部的节气门阀处。

当变速器节气门拉索过松时,加速踏板控制的液压就会低于正常值,会导致换挡时机提前而造成发动机功率损失;反之,当拉索过紧时,加速踏板控制的液压就会高于正常值,会导致换挡时机推迟而造成换挡冲击。

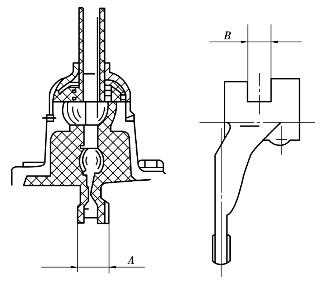

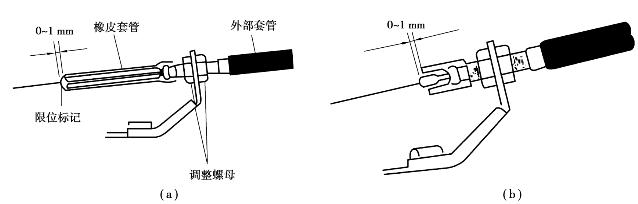

在自动变速器节气门拉索上都设有调整标记,即在拉索上嵌有一个限位标记,如图3.38所示。

调整拉索位置时应当注意拉索的类型。如果拉索上有橡皮防尘套管,则将加速踏板踩到底(节气门全开)时,套管端面与限位标记之间有0~1 mm间隙为正常,如图3.38(a)所示;否则需要转动调整螺母进行调整。如果拉索上没有橡皮防尘套管,则需要在节气门全关时检查调整。使拉索罩套端面与限位标记之间有0~1 mm间隙为正常,如图3.38(b)所示;否则需要转动调整螺母进行调整。

图3.38 ECT节气门拉索的调整

(a)带防尘套管 (b)无防尘套管

③挡位检测。挡位检测就是检查自动变速器各个挡位的工作情况是否良好,包括手动选挡、手动换挡和前进换挡等。驾驶员通过操作选挡控制阀实现换挡。若选挡控制阀处有故障,将使自动变速器不能正常工作。具体步骤如下:

a.首先观察选挡机构传动杆件是否变形或有干涉,各连接处是否固定良好等。再将选挡杆分别挂入每一个挡位,靠选挡杆手柄上的感觉来判断选挡机构的工作是否正常。如手柄进入每个挡位时是否灵活自如,进入挡位后手柄位置是否正确等。

b.检测空挡启动开关,查看发动机是否只在变速器选挡杆处于“N”或“P”位时方可启动以及倒车灯是否仅在选挡杆处于“R”位时才接通,使倒车灯亮。

c.检测超速挡控制开关,查看自动变速器超速挡是否正常。

d.检测强制挡开关,查看传感器电路部分的导线连接是否良好,强制降挡开关的安装及开关接通时的节气门开度是否正常。

e.检测自动变速器内的油面高度是否在规定范围之内。

④检查传动液ATF油位

传动液ATF油位高低直接影响自动变速器的工作性能。油位过低时,油泵吸入空气混入传动液后,会使油压降低,从而会导致液压阀工作失常、离合器和制动器打滑。摩擦片打滑会加速磨损和急剧升温,磨损颗粒又会污染传动液。油位过低还会加速传动液氧化,降低传动液的品质,使运动部件不能良好润滑和充分冷却,从而导致产生噪声和卡住现象。如油位过高,当汽车高速行驶时,变速器内部压力就会升高,容易造成变速器出现漏油现象。

影响传动液油位高低有油温和变速器工作情况两个因素。油温升高时,传动液膨胀,油位升高。因为汽车行驶时,传动液正常工作油温为70~80℃。所以检查油位应在变速器达到正常工作温度时进行。当换油或发动机不运转时,检测的油位仅供粗略参考。变速器工作时,油泵将传动液泵入液力变矩器、换挡离合器、制动器等液压元件的油道中,油底壳内油位降低。发动机熄火后,部分传动液又会流回油底壳,使油位升高。检查ATF油位的方法如下:

a.将车辆停放在平坦地面上并拉紧驻车制动器;

b.启动发动机怠速运转;

c.踩下制动踏板,将选挡操纵手柄从“P”位拨到“L”位,使传动液油温达到正常工作温度70~80℃,然后拨回到“P”位;

d.拉出变速器量油尺并将其擦拭干净,然后再将量油尺全部插入套管中;

e.将量油尺拉出,检查油位是否处于量油尺上的“HOT”范围内,如图3.39所示。

图3.39 检查传动液ATF液位

注意:量油尺上有“COOL(冷)”“HOT(热)”两个刻度范围。“COOL”刻度范围仅供粗略参考,“HOT”刻度范围才是标准范围;检查油位必须在传动液油温达到正常温度70~80℃时进行;油位降低应当添加规定品牌的传动液,加油切勿过量,油位不得超出“HOT”范围的最高刻度。在检查油位的同时,还应检查传动液质量。如果传动液有焦味(烧焦的气味)或发黑,则应更换新品。

2)失速试验

液力变矩器失速是指涡轮因负载过大而停转,但泵轮仍然转动的现象。

①目的:检查发动机、变矩器及自动变速器中有关换挡执行元件的工作是否正常。

②准备工作:

a.让汽车行驶至发动机和自动变速器均达到正常工作温度。

b.检查汽车的行车制动器和驻车制动器,确认其性能良好。

c.检查自动变速器油面高度,应正常。

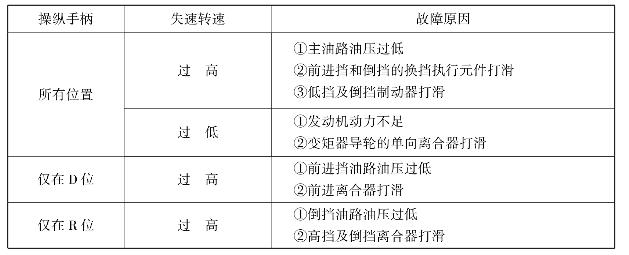

③试验步骤,如图3.40所示。

图3.40 失速试验

a.将汽车停放在宽阔的水平地面上,前后车轮用三角木块塞住。

b.拉紧驻车制动器,左脚用力踩住制动踏板。

c.启动发动机。

d.将操纵手柄拨入D位置。

e.在左脚踩紧制动踏板的同时,用右脚将加速踏板踩到底,使节气门全开,时间不超过5 s,在发动机转速不再升高时,迅速读取此时的发动机转速。

f.读取发动机转速后,立即松开加速踏板。

g.将操纵手柄拨入P或N位置,让发动机怠速运转1 min,,使自动变速器油温度降低,以防止自动变速器油温度过高而变质。

h.将操纵手柄拨入其他挡位(R,S,L或2,1),作同样的试验。

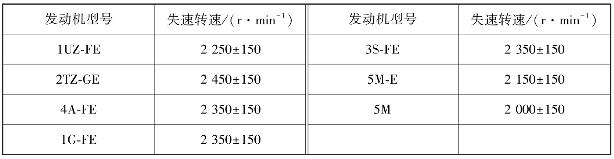

不同车型的自动变速器都有其失速转速标准,丰田汽车发动机失速转速见表3.2。若失速试验测取的失速转速与标准值相符,说明自动变速器的油泵、主油路油压及各换挡执行元件的工作基本正常。若失速转速与标准值不相符,故障原因见表3.3。

表3.2 丰田汽车发动机失速转速(D位和R位)

表3.3 失速转速不正常的原因

3)延时试验(时滞试验)

发动机启动后,将操纵手柄从空挡换至D位或R挡位后,需要有一段短暂时间的延时才能使自动变速器完成挡位的接合(此时会产生一个轻微的振动),这一短暂的时间称为自动变速器换挡的延时时间或时滞时间。

①目的

测出自动变速器换挡的迟滞时间,根据迟滞时间的长短来判断主油路油压及换挡执行元件的工作是否正常。

②准备工作

a.让汽车行驶至发动机和自动变速器达到正常温度。

b.将汽车停放在水平地面上,拉紧驻车制动器操纵杆。

c.检查发动机怠速,必要时按标准予以调整。

③试验步骤

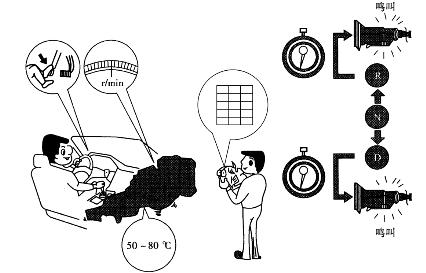

试验步骤如图3.41所示。

图3.41 延时试验

a.将自动变速器操纵手柄从空挡(N)位置拨至前进挡(D)位置,用秒表测量从拨动操纵手柄开始到感觉汽车震动为止所需的时间,该时间称为N~D延时时间。

b.将自动变速器操纵手柄拨至N位置,让发动机怠速运转1 min后,再作一次同样的试验。

c.作3次试验,并取平均值。

d.按上述方法,将操纵手柄由N位置拨至R位置,测量N~R延时时间。

一般自动变速器N~D延时时间小于1.0.1.2 s,N~R延时时间小于1.2.1.5 s。若延时时间过长,说明自动变速器存在故障。其故障原因分析见表3.4。

表3.4 延时时间过长的原因分析

4)油压测试

①目的

油压测试是在自动变速器工作时,通过测量液压控制系统各油路的压力来判断液压控制系统及电子控制系统有关零部件的功能是否正常。目的是检查液压控制系统各管路、元件是否漏油,各元件(如液力变矩器、油泵、油压调节阀、节气门阀、油压电磁阀、调速器等)及自动变速器油的工作状况,是自动变速器性能分析和故障判断的主要依据。

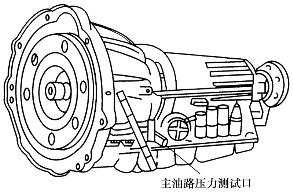

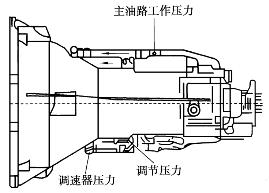

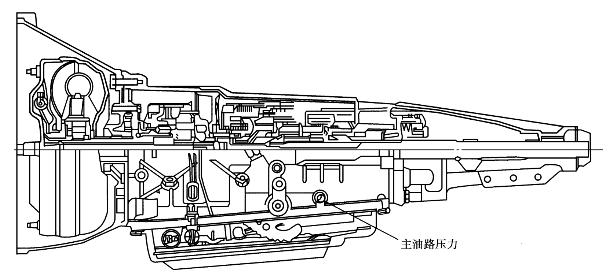

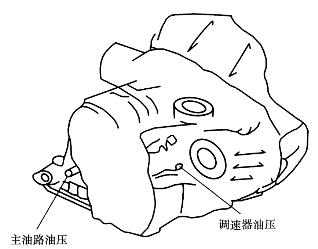

油压测试的内容取决于自动变速器的类型及测压孔的设置方式。图3.42至图3.45为几种常见车型自动变速器测压孔的位置。自动变速器的3个基本油压是主油路油压、调速器油压和节气门油压。下面仅介绍一般车型自动变速器主油路油压和调速器油压测试的主要内容和方法。

图3.42 丰田A340,A341自动变速器油压测试点

图3.43 奔驰汽车自动变速器油压测试点

图3.44 福特汽车A4LD自动变速器油压测试点

图3.45 日产U13车型和RIA-FU3A自动变速器油压测试点

②准备工作

a.让汽车行驶至发动机及自动变速器达到正常工作温度。

b.将车辆停放在水平地面上,检查加速踏板拉索、发动机怠速和自动变速器油面高度。如不正常,应予以调整。

c.准备一个量程为2 MPa(有的车型为3 MPa或7 MPa)的压力表,找出自动变速器各个油路测压孔的位置。

d.拆下自动变速器壳体上的油压测试孔螺塞,装上压力表。

③主油路油压测试步骤,如图3.46所示。

a.用三角木塞塞紧前、后轮。

b.将驻车制动器操纵杆拉到底。

c.启动发动机。

d.在怠速情况下,将自动变速器操纵手柄拨入“D”位置,读取压力值(此为怠速工况下的前进挡主油路油压)。

e.将制动踏板踩到底,然后同时将加速踏板也踩到底,在失速情况下读取压力值(此为失速工况下的前进挡主油路油压)。

图3.46 主油路油压测试

f.将自动变速器操纵手柄拨至N或P挡 位置,让发动机怠速运转1 min以上。

g.推入“R”位置,作同样试验。

将测得的主油路油压与该车型的标准值进行比较。若主油路油压不正常,说明自动变速器存在故障。主油路油压不正常的故障原因见表3.5。

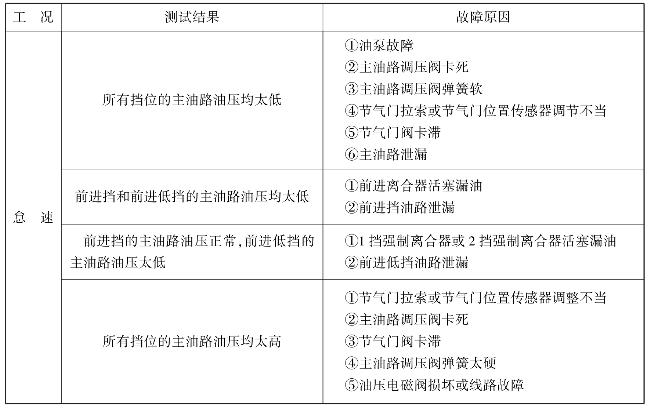

表3.5 主油路油压不正常的故障原因

续表

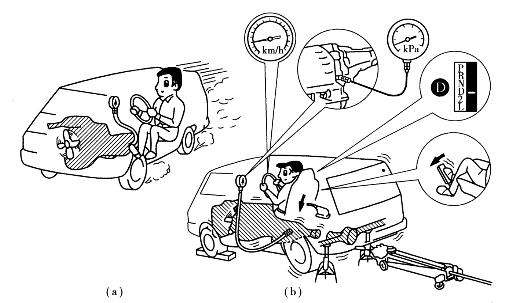

④调速器油压测试步骤,如图3.47所示。

图3.47 调速器油压测试

(a)路试 (b)台试

a.用三角木塞塞住从动轮,顶起驱动桥并支撑牢靠。

b.启动发动机。

c.将自动变速器操纵手柄拨至前进挡(D)位置。

d.松开驻车制动器,缓慢踩下加速踏板,使驱动轮转动。

e.读取不同车速下的调速器油压。

f.将测试结果与该车型的标准值进行比较。

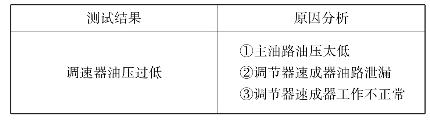

液压控制自动变速器装有调速器,调速器油压的大小反映了车速的高低。不同车型的自动变速器,其调速器油压也不相同。如果测出调速器油压不正常,其故障分析见表3.6。

表3.6 调速器油压不正常原因分析

5)手动换挡试验

①目的

手动换挡试验的目的是确定故障存在的部位,区分故障是由机械、液压系统,还是由电子控制系统引起的。

手动换挡试验应在读取故障代码和完成自动变速器基本检查后进行。

②试验步骤

a.对自动变速器进行基本检查和调整。

b.脱开电子控制自动变速器所有换挡电磁阀线束的插头。

c.启动发动机,将自动变速器操纵手柄拨至不同位置,然后作道路试验(也可将驱动轮悬空,进行台架试验)。

d.观察发动机转速和车速的对应关系,以判断自动变速器所处的挡位(丰田轿车系列车型的电子控制自动变速器手动换挡时挡位和操纵手柄的关系见表3.7)。丰田轿车电控自动变速器A:140E,A240E,A340E,A341E,A442DE等手动换挡时挡位和操纵手柄的关系。

不同挡位时发动机转速与车速的关系见表3.8。

表3.7 丰田轿车系列车型的电子控制自动变速器手动换挡时挡位和操纵手柄的关系

表3.8 发动机转速和车速的关系

e.操纵手柄位于不同位置时,若根据试验时的发动机转速和车速推断出自动变速器所处的挡位与表3.7相符,说明电子控制自动变速器的阀板及换挡执行元件基本上工作正常。否则,说明自动变速器的阀板或换挡执行元件有故障。

f.试验结束后,接上电磁阀线束插头。

g.清除电脑中的故障代码,防止因脱开电磁阀线束插头而产生的故障代码保存在电脑中,影响自动变速器的故障自诊断工作。

(2)电子控制自动变速器故障自诊断

1)使用汽车电脑检测仪

汽车电脑检测仪分为通用型和专用型两种。

通用型汽车电脑检测仪也是一个小型电脑,它的软件中储存有各国不同车型的电控系统检测程序和数据资料,并配有各种检测插头。使用时只需将被测汽车的生产厂家名称和车辆的识别码输入汽车电脑检测仪,就能从软件中调出相应的检测程序,然后按照检测仪屏幕提示的检测步骤,将相应的故障检测插头与汽车上的电脑故障检测插座相连,即可对发动机、自动变速器、制动防抱死装置等部分的电控系统进行有选择的检测。

专用型汽车电脑检测仪只能用于指定的车型,而其他厂家的车型则不能使用。

2)汽车电脑检测仪的主要功能

汽车电脑检测仪的主要功能有如下3项:

①读取故障代码。

②进行数据传输。

③清除电脑内储存的故障代码。

3)故障代码的人工读取

图3.48 短接TE1和E1

目前大部分车型均可利用汽车电脑故障检测插座和仪表板上的自动变速器故障警告灯,进行故障代码的人工读取。以日本丰田汽车为例,其电子控制自动变速器人工读取故障代码的步骤如下:

①检查蓄电池电压,应达到规定的数值。

②打开发动机附近的汽车电脑故障检测插座罩盖,按照罩盖内所注明的各插的名称,用一根导线将TE1(自诊断触发端)和E1(搭铁端)两插孔相连接,如图3.48所示。

③打开点火开关至ON位置,但不启动发动机。

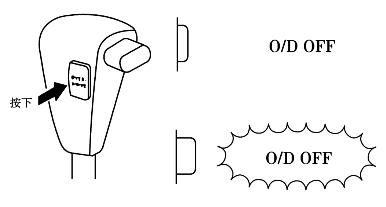

④按下超速挡开关“O/D OFF”,使之置于ON位置,如图3.49所示。

图3.49 按F超速挡开关

⑤根据自动变速器故障警告灯的闪亮规律读出故障码,如图3.50所示。

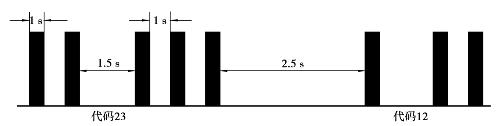

若自动变速器电子控制系统工作正常,电脑内没有故障代码,则故障警告灯以2次/s的频率连续闪亮,如图3.51所示;若自动变速器电子控制系统工作不正常,电脑内存在故障代码,则故障警告灯以1次/s的频率闪亮,并将两位数的故障代码的十位数和个位数先后用故障警告灯的闪亮次数表示出来。如当故障代码为23时,故障警告灯先以1次/s的频率闪亮2次,表示故障代码的十位数为2,然后停顿1.5 s,再以1次/s的频率闪亮3次,表示故障代码的个位数为3,如图3.52所示。

图3.50 读取故障码

图3.51 电脑内无故障代码

图3.52 故障警告灯的故障代码显示

⑥读取所需的故障代码后,从检测插座上拔下连接导线,关闭点火开关。

4)几种典型车型自动变速器故障代码的人工读取步骤

①通用汽车自动变速器

a.检查蓄电池电压,应达到规定的数值。

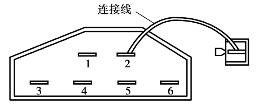

b.用导线将故障插座内的A,B两插孔短接,如图3.53所示。

c.打开点火开关。

d.通过仪表盘上故障警告灯的闪亮规律读出自动变速器电控系统的故障代码。

e.清除故障代码:打开点火开关,跨接诊断座的A和B脚,然后关闭点火开关,将蓄电负极接线断开30 s以上,再装回即可清除。

②福特汽车自动变速器

福特汽车的故障诊断有欧规、美规和日规3种,各类车型采用的诊断插座各不相同。现以美规车系为例,在自诊断过程中,除可利用“变速器故障指示灯”来读取外,还可以用LED取故障代码。本文介绍故障灯法。

a.检查蓄电池电压,应达到规定的数值。

b.找出故障检测插座。

c.用导线将单孔插座与6孔插座中的插孔2短接,如图3.54所示。

d.打开点火开关。

图3.53 通用汽车自动变速器故障代码读取

图3.54 福特汽车自动变速器故障代码读取

e.通过仪表盘上故障警告灯的闪烁规律读出自动变速器(或发动机)电控系统的故障代码(若自动变速器电脑和发动机不同时,须用IED试灯法来读取故障代码)。

f.清除故障代码:关闭点火开关,即可清除故障代码(有些车型装有OBD-II诊断插座,只能用仪器来读取和清除故障代码)。

③丰田汽车自动变速器

a.检查蓄电池电压,应达到规定的数值。

b.在发动机附近找到汽车电脑故障检测插座。

c.打开故障检测插座罩盖,用一根导线将TEl(自诊断触发端)和E1(搭铁端)短接如图3.55所示。

图3.55 丰田汽车自动变速器故障

图3.56 马自达汽车自动变速器故障代码

d.打开点火开关,按下超速挡开关使其置于ON位置。

e.通过仪表盘上的超速挡指示灯“O/D OFF”的闪烁规律读取出自动变速器的故障代码。

f.清除故障代码:将“EFI”15 A熔断丝拆下10 s,然后关闭点火开关,即可清除故障代码。

④马自达汽车自动变速器

马自达汽车的自动变速器有两种系统,一种系统为变速器拥有独立电脑(在诊断座中有TAT和GND脚),另一种与发动机共用一个电脑,无TAT和GND脚,现以前者为例。

a.检查蓄电池电压,应达到规定的数值。

b.在空气滤清器附近找到汽车电脑故障检测插座。

c.打开检测插座罩盖,用导线将插座的TAT和GND的两个插孔短接,如图3.56所示。

d.变速器操作手柄置于P或N位置,打开点火开关,按下操作手柄上的保持开关。

e.通过仪表盘上自动变速器保持指示灯的闪烁规律读取出故障代码。

f.清除故障代码:将点火开关置于OFF,拆下蓄电池负极搭铁,并踩下制动踏板20 s以上,装回负极线,即可完成故障代码的清除。进行车辆路试到车速50 km/h以上,猛踩加速踏板使变速器强迫作用,然后停车,再读取故障代码,如没有任何故障代码显示,则表示系统正常。

⑤尼桑汽车自动变速器

尼桑汽车没有用于检测自动变速器故障的检测插座,在检查蓄电池电压达到规定的数值后,按下述步骤操作,读取自动变速器的故障代码。

a.将发动机运转到正常的温度。

b.关闭点火开关,让发动机熄火,操作手柄置于P位置。

c.按下超速挡开关或模式开关(如果有的话),使之置于ON位置。

d.打开点火开关,将它置于ON位置,此时超速挡指示灯“O/D OFF”或模式开关指示灯“POWER”会亮2 s后熄灭。

e.关闭点火开关。

f.将操作手柄拨至D位,然后将超速挡开关置于OFF位置。

g.打开点火开关,将它置于ON位置,2 s后将操作手柄拨至2位置。

h.将超速挡开关置于ON位置,然后将操作手柄拨至1位置。

i.将超速挡开关置于OFF位置。

j.将加速踏板快速踩到底后放松,此时,电脑进入故障自诊断状态。通过观察仪表盘上超速挡指示灯的闪烁规律即可读出自动变速器的故障代码。

故障代码的清除:拆下蓄电池负极线15 s后,装回即可。

⑥本田汽车自动变速器

a.检查蓄电池电压,应达到规定的数值。

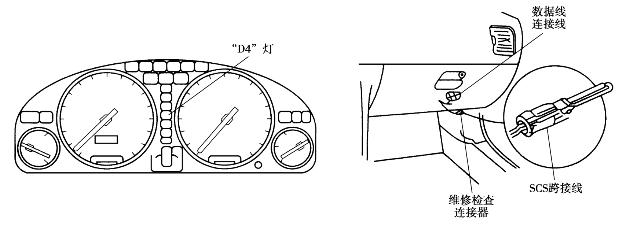

b.在驾驶室乘员座前的仪表盘下方找出故障检测插座,并用一根导线将故障检测插座的两个插孔连接,如图3.57所示。

图3.57 本田汽车自动变速器故障代码读取

c.打开点火开关。

d.通过仪表盘上挡位指示灯D4的闪烁规律,读出故障代码(4L30.E变速器通过“CHECKTRANS”灯读取)。

e.清除故障代码:连接2PIN诊断接头,打开点火开关,拆下:BACKUF•熔断丝10 s后再装复,再拆下2PIN跨接线,即可清除故障代码。

⑦三菱汽车自动变速器

图3.58 三菱汽车自动变速器故障代码读取

三菱汽车的诊断插座有12PIN,16PIN.OBD-Ⅱ两种,现以Galant车的12PIN插座为例。

a.检查蓄电池电压,应达到规定的数值。

b.在熔断丝盒附近找出故障检测插座。

c.将LED灯跨接在插座的A脚与B脚中,如图3.58所示。

d.打开点火开关。

e.观察LED灯闪烁情况,读出故障代码。

f.清除故障代码:在排除故障后,将点火开关转至OFF位置,拆开蓄电池负极10 s以上,再接好负极电缆。然后将点火开关转至ON,读取故障代码,看是否输出正常码。热机后,再怠速运转10 min。

(3)常见故障诊断与排除

自动变速器的常见故障有:汽车不能行驶、自动变速器打滑、换挡冲击大、升挡过迟、不能升挡、无超速挡、无前进挡、无倒挡、频繁跳挡、无发动机制动、不能强制降挡、液压油容易变质、锁止离合器无锁止及异响等。不同结构形式的自动变速器,同一故障现象,其故障原因及部位也不相同。下面仍以丰田A43D自动变速器为例,对其常见故障进行分析。

1)汽车不能行驶

①故障现象

a.无论操纵手柄位于倒挡、前进挡或前进低挡,汽车都不能行驶。

b.冷车启动后汽车能行驶一小段路程,但稍一热车就不能行驶。

②故障原因

a.自动变速器油底壳被撞坏、破裂,或自动变速器散热器、油管及其接口等有漏油处,自动变速器油全部漏光。

b.操纵手柄和手动阀摇臂之间的连杆或拉索松脱,手动阀始终保持在空挡或停车挡位置。

c.油压电磁阀、换挡电磁阀、ECU或线路有故障。

d.主油路严重泄漏。油面过低、油泵进油滤网堵塞、油泵损坏或主油路、冷却系统严重漏油。

e.油泵损坏、变矩器故障等。

f.超速直接离合器及超速单向离合器打滑,“D 1”挡位、“R”位离合器、制动器打滑。

③故障诊断与排除

A.拔出自动变速器的油尺,检查自动变速器油的油面高度。若油尺上没有自动变速器油,说明自动变速器油已全部漏光。应检查油底壳、自动变速器油散热器、油管及其接口等处有无破损或松动而导致漏油。自动变速器常见漏油部位如图3.59所示。如有严重漏油处,应加以修复或更换。

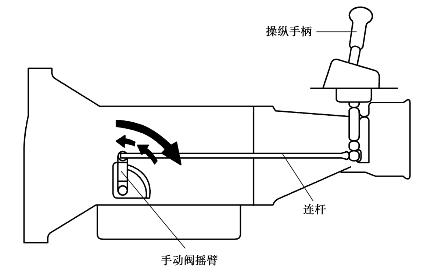

B.检查自动变速器操纵手柄与手动阀摇臂之间的连杆或拉索有无松脱,如图3.60所示。如有松脱,应予以装复,并重新调整好操纵手柄的位置。

C.拆下主油路测压孔上的螺塞,启动发动机,将操纵手柄拨至前进挡或倒挡位置,检查测压孔有无自动变速器油流出:

a.若测压孔内没有自动变速器油流出,应打开油底壳,检查手动阀摇臂轴与摇臂有无松脱,手动阀阀芯有无折断或脱钩,必要时给予修复或更换。若手动阀工作正常,则说明油泵损坏,应拆卸分解自动变速器,检查并更换油泵。

图3.59 自动变速器常见漏油部位

图3.60 检查操纵手柄与手动阀之间的连杆或拉索

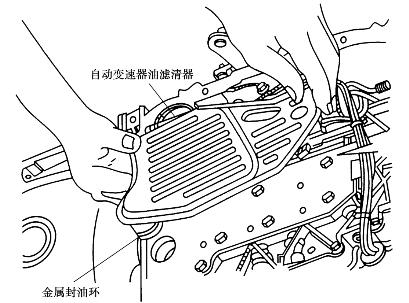

b.若测压孔内只有少量自动变速器油流出,油压很低或基本没有油压,应打开油底壳,检查油泵进油滤网有无堵塞,如图3.61所示。如无堵塞,说明油泵损坏或主油路严重泄漏,应拆卸分解自动变速器,予以修理。

图3.61 检查油泵进油滤网

c.若冷车启动时主油路有一定的油压,但热车后油压即明显下降,说明油泵磨损过甚,应更换油泵。

d.若测压孔内有大量自动变速器油喷出,说明主油路油压正常,故障出在自动变速器中的137输入轴、行星排或输出轴,应拆检自动变速器。

2)自动变速器打滑

①故障现象

a.起步时踩下加速踏板,发动机转速能很快升高但车速提高缓慢。

b.行驶中踩下加速踏板加速时,发动机转速提高但车速没有很快随之提高。

c.平路行驶基本正常,但上坡无力,而发动机转速却异常高。

②故障原因

a.自动变速器内油面太低。

b.自动变速器内油面太高,运转中被行星排剧烈搅动后产生大量气泡混在自动变速器内。

c.离合器或制动器摩擦片、制动带磨损过甚或烧焦。

d.油泵磨损过甚或主油路泄漏,造成油路油压过低。

e.单向超越离合器打滑。

f.离合器或制动器活塞密封圈损坏,导致漏油。

g.减振器活塞密封圈损坏,导致漏油。

③故障诊断与排除

A.自动变速器出现打滑现象时,应先检查其自动变速器内的油面高度和品质,如图3.62所示。

若油质较好、但油面过低或过高,应先将油面调整至正常后再作检查。若油面调整正常后自动变速器不再打滑,可不必拆检自动变速器。

图3.62 检查油面高度和品质

B.检查自动变速器油是否变成棕黑色或有烧焦味。若有,则说明离合器或制动器的摩擦片或制动带有烧焦,应拆修自动变速器。

C.进行路试,以确定自动变速器是否打滑,并检查出现打滑的挡位和打滑的程度。将操纵手柄拨入不同的位置,让汽车行驶。若自动变速器升至某一挡位时发动机转速突然升高,但车速没有相应地提高,即说明该挡位有打滑。

根据出现打滑的规律,可以判断出具体的故障原因:

a.若自动变速器在所有前进挡都有打滑现象,则为前进离合器打滑,应拆检并更换前进挡离合器。

b.若自动变速器在操纵手柄位于D位时的1挡有打滑,而在操纵手柄位于L位或1位时的1挡不打滑,则为前进挡单向超越离合器打滑,应拆检并加以更换。若不论操纵手柄位于D位或L位或1位时,1挡都有打滑现象,则为低挡及倒挡制动器打滑,应予以更换。

c.若自动变速器只在操纵手柄位于D位时的2挡有打滑,而在操纵手柄位于s位或2位时的2挡不打滑,则为2挡单向超越离合器打滑,应拆检并加以更换。若不论操纵手柄位于D位或s位或2位时,2挡都有打滑现象,则为2挡制动器打滑,应予以更换。

d.若自动变速器只在3挡有打滑现象,则为倒挡及高挡离合器打滑,应予以更换。

e.若自动变速器只在超速挡时有打滑现象,则为超速制动器打滑,应予以更换。

f.若自动变速器在倒挡和高挡时都有打滑现象,则为倒挡及高挡离合器打滑,应予以更换。

g.若自动变速器在倒挡和1挡时都有打滑现象,则为低挡及倒挡制动器打滑,应予以更换。

D.对于有打滑故障的自动变速器,在拆卸分解之前,应先检查自动变速器的主油路油压(图3.45)。自动变速器不论前进挡或倒挡均打滑,其原因往往是主油路油压过低。若主油路油压正常,则只要更换磨损或烧焦的摩擦元件即可。若主油路油压不正常,应根据主油路油压的情况(详见“三、自动变速器故障”中的油压测试),相应的对油泵或阀板进行检修,并更换自动变速器的所有密封圈和密封环。

3)换挡冲击大

①故障现象

a.当汽车准备起步,操作手柄由停车挡或空挡挂入倒挡或前进挡时,汽车震动较严重。

b.车辆行驶时,在自动变速器升挡的瞬间汽车有较明显的闯动。

②故障原因

a.发动机怠速过高。

b.节气门拉索或节气门位置传感器调整不当,使主油路油压过高。

c.升挡过迟。

d.真空式节气门阀的真空软管破裂或松脱。

e.主油路调压阀有故障,使主油路油压过高。

f.减振器活塞卡住,不能起减振作用。

g.单向阀钢球漏装,换挡执行元件(离合器或制动器)接合过快。

h.换挡执行元件打滑。

i.油压电磁阀不工作。

j.控制电脑有故障。

③故障诊断与排除

a.检查发动机怠速。装有自动变速器的汽车发动机怠速一般为750 r/min左右。若怠速过高,应按标准予以调整。

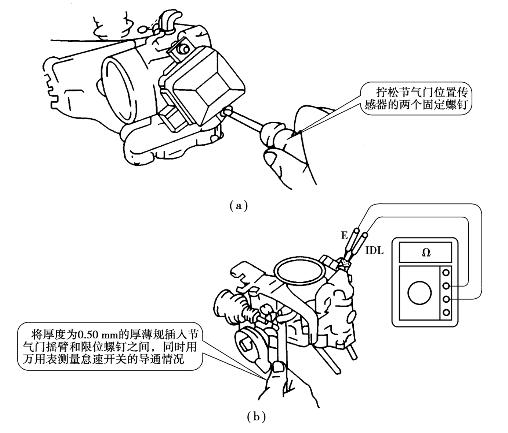

b.检查节气门拉索或节气门位置传感器的调整情况,如图3.63及图3.64所示。如不符合标准,应重新予以调整。

图3.63 检查节气门拉索

c.检查真空式节气门阀的真空软管有否松脱或破裂。如有松脱或破裂,应予以接牢或更换。

d.进行道路试验。如果在基础检验并加以正确处理之后仍有升挡过迟的现象,则说明换挡冲击大的故障是升挡过迟所致。如果在升挡之前发动机转速异常升高,导致在升挡的瞬间有较大的换挡冲击,则说明离合器或制动器打滑,应分解自动变速器,视具体情况予以修理。

e.检测主油路油压。如果基础检验正常后,怠速时的主油路油压过高,则说明主油路调压阀或节气门阀有故障,可能是调压弹簧的预紧力过大或阀芯卡滞所致,应拆检并视情况给予修复或更换。如果怠速时主油路油压正常,但起步进挡时有较大的冲击,则说明前进离合器或倒挡及高挡离合器的进油单向阀阀球损坏或漏装。对此,应拆卸阀板,予以修理,如图3.65所示。

f.检测换挡时的主油路油压。在正常情况下,换挡时的主油路油压会有瞬时的下降。如果换挡时主油路油压没有下降,则说明减振器活塞卡滞。对此,应拆检阀板和减振器。

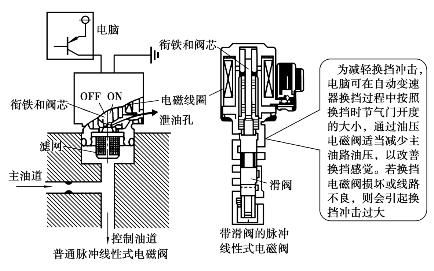

④电子控制自动变速器如果出现换挡冲击过大的故障,应检查油压电磁阀的线路以及油压电磁阀工作是否正常、电脑是否在换挡的瞬间向油压电磁阀发出控制信号,如图3.66所示。

如果线路有故障,应予以修复;如果电磁阀损坏,应更换电磁阀;如果电脑在换挡的瞬间没有向油压电磁阀发出控制信号,说明电脑有故障。对此,应更换电脑。

图3.64 节气门位置传感器的调整

(a)调整 (b)校验

4)升挡过迟

①故障现象

a.在汽车行驶中,升挡车速明显高于标准值,升挡前发动机转速偏高。

b.必须采用松油门提前升挡的操作方法才能使自动变速器升入高挡或超速挡。

②故障原因

a.节气门拉索或节气门位置传感器调整不当。

b.节气门位置传感器损坏。

c.调速器卡滞。

d.调速器弹簧预紧力过大。

e.调速器壳体螺钉松动或输出轴上的调速器进出油孔处的密封环磨损,导致调速油路泄漏。

f.真空式节气门阀推杆调整不当。

g.真空式节气门阀的真空软管松脱、破裂或真空膜片室漏气。

h.主油路油压或节气门油压太高。

i.强制降挡开关短路。

j.电脑或传感器有故障。

③故障诊断与排除

a.对于电子控制自动变速器,应先进行故障自诊断。如有故障代码,则按所显示的故障代码查找故障原因,并逐一加以排除。

图3.65 拆卸阀板

图3.66 检查电磁阀

b.检查节气门拉索或节气门位置传感器的调整情况(图3.64)。如不符合标准,应重新予以调整。

c.测量节气门位置传感器的电阻,如图3.67所示。如不符合标准,应予以更换。

d.对于采用真空式节气门阀的自动变速器,应拔下真空式节气门阀上的真空软管,检查在发动机运转中真空软管内有无吸力,如图3.68所示。如果没有吸力,说明真空软管破裂、松脱或堵塞。对此,应予以修复。

图3.67 测量节气门位置传感器电阻

e.检查强制降挡开关。如有短路,应予以修复或更换。

f.测量怠速时的主油路油压,并与标准值进行比较。若油压太高,应先通过节气门拉索或节气门位置传感器予以调整。采用真空式节气门阀的自动变速器,应采用减少节气门阀推杆长度的方法予以调整,如图3.69所示。若调整无效,应拆检主油路调压阀或节气门阀,视情况给予修复或更换。

图3.68 检查节气门阀真空软管

图3.69 调整节气门阀推杆长度

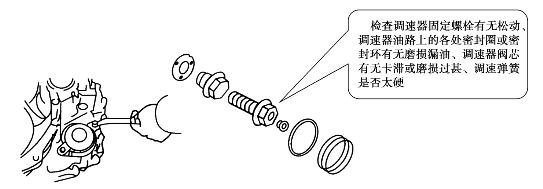

g.用举升器将汽车升起,让驱动轮悬空,然后启动发动机,挂上前进挡,让自动变速器运转,同时测量调速器油压(图3.47)。调速器油压应能随车速的升高而增大。将不同转速下测得的调速器油压与本车型自动变速器维修手册上的标准值进行比较。若油压值低于标准值,说明调速器有故障或调速器油路有泄漏。对此,应拆卸自动变速器,检查调速器固定螺栓有无松动、调速器油路上的各处密封圈或密封环有无磨损漏油、调速器阀芯有无卡滞或磨损过甚、调速弹簧是否太硬等,如图3.70所示,视情况给予修复或更换。

h.若调速器油压正常,则升挡过迟的故障原因为换挡阀工作不良。对此,应拆检或更换阀板。

i.若经上述诊断仍然升挡过迟,则更换一个新的控制电脑再试。

5)不能升挡

①故障现象

图3.70 检查调速器

a.汽车行驶中自动变速器始终保持在1挡,不能升入2挡及高速挡。

b.行驶中自动变速器可以升入2挡,但不能升入3挡和超速挡。

②故障原因

a.节气门拉索或节气门位置传感器调整不当。

b.调速器有故障。

c.调速器油路严重泄漏。

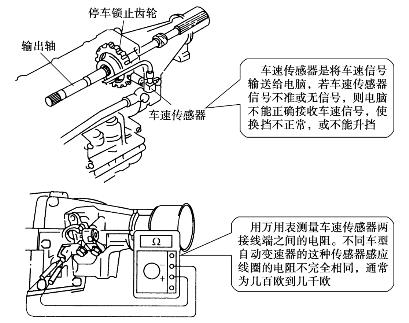

d.车速传感器有故障。

图3.71 检查车速传感器

e.2挡制动器或高挡离合器有故障。

f.换挡阀卡滞。

g.挡位开关有故障。

③故障诊断与排除

a.对于电子控制自动变速器,节气门位置传感器、车速传感器等工作不良,信号不准或无信号,均影响换挡控制,应先进行故障自诊断,按所显示的故障代码查找故障原因,视情况给予修复或更换。

b.按标准重新调整节气门拉索或节气门位置传感器(图3.63及图3.64)。

c.检查车速传感器,如图3.71所示。如有损坏,应予以更换。

d.检查挡位开关的信号,如图3.72所示。如有异常,应予以调整或更换。

e.测量调速器油压。若车速升高后调速器油压仍为零或很低,说明调速器有故障或调速器油路严重泄漏,应拆检调速器。调速器阀芯如有卡滞,应分解清洗,并将阀芯和阀孔用金相砂纸抛光。若清洗抛光后仍有卡滞,应更换调速器。

f.用压缩空气检查调速器油路有无泄漏。如有泄漏,应更换密封圈或密封环。

g.若调速器油压正常,应拆卸阀板,检查各个换挡阀,如图3.73所示。换挡阀如有卡滞,可将阀芯取出,用金相砂纸抛光,清洗后再装入。如不能修复,应更换阀板。

h.若控制系统无故障,应分解自动变速器,检查各个换挡执行元件有无打滑,用压缩空气检查各个离合器、制动器油路或活塞有无泄漏。

6)无超速挡

①故障现象

图3.72 检查挡位开关信号

图3.73 检查换挡阀

a.在汽车行驶中,车速已升高至超速挡工作范围,但自动变速器仍不能从3挡换入超速挡。

b.在车速已达到超速挡工作范围后,采用提前升挡(即松开加速踏板几秒后再踩下)的方法也不能使自动变速器升入超速挡。

②故障原因

a.超速挡开关有故障。

b.超速电磁阀有故障。

c.超速制动器打滑。

d.超速行星排上的直接离合器或直接单向超越离合器卡死。

e.挡位开关有故障。

f.自动变速器油温度传感器有故障。

g.节气门位置传感器有故障。

h.3~4换挡阀卡滞。

图3.74 检查自动变速器油温度传感器

③故障诊断与排除

A.对于电子控制自动变速器,应先进行故障自诊断,检查有无故障代码。自动变速器油温度传感器、节气门位置传感器、超速电磁阀等部件工作不良,都会影响超速挡的换挡控制。如有故障代码,按显示的故障代码查找故障原因。

B.检查自动变速器油温度传感器在不同温度下的电阻值,如图3.74所示,并与标准值进行比较。如有异常,应更换自动变速器油温度传感器。

C.检查挡位开关和节气门位置传感器的信号。挡位开关的信号应和操纵手柄的位置相符。节气门位置传感器的电阻或输出电压应能随节气门的开大而上升,并与标准值相符。如有异常,应加以调整。若调整无效,应予以更换。

D.检查超速挡开关。在ON位置时,超速挡开关的触点应断开,超速挡指示灯不亮;在OFF位置时,超速挡开关的触点应闭合,超速挡指示灯应亮,如图3.75所示。如有异常,应检查电路或更换超速挡开关。

图3.75 检查超速挡开关

图3.76 检查超速电磁阀

E.检查超速电磁阀的工作情况,如图3.76所示。打开点火开关,但不要启动发动机,在按下超速挡开关时,检查超速电磁阀是否工作。如果超速电磁阀不工作,应检查控制线路有无断路或松脱,有则加以修复。若超速电磁阀损坏,应给予更换。

F.用举升器将汽车升起,让驱动轮悬空。启动发动机,让自动变速器以前进挡工作,检查在空载状态下自动变速器的升挡情况:

a.如果在空载状态下自动变速器能升入超速挡,且升挡车速正常,说明控制系统工作正常,不能升挡的故障原因为超速制动器打滑,在有负荷的状态下不能升入超速挡,应拆检超速制动器,视情况给予修复或更换。

b.如果能升入超速挡,但升挡后车速提不高,发动机转速下降,说明超速行星排中的直接离合器或直接单向超越离合器卡死,使超速行星排在超速挡状态下出现运动干涉,加大了发动机运转阻力。应拆检直接离合器和直接单向超越离合器,视情况给予修复或更换。

c.如果在无负荷状态下仍不能升入超速挡,说明控制系统有故障。对此,应拆卸阀板,检查3~4换挡阀。如有卡滞,可将阀芯拆下,予以清洗并抛光。如不能修复,应更换阀板总成。

7)无前进挡

①故障现象

a.汽车倒挡行驶正常,在前进挡时不能行驶。

b.操纵手柄在D位时不能起步,在s位、L位(或2位、1位)时可以起步。

②故障原因

a.前进离合器严重打滑。

b.前进单向超越离合器打滑或装反。

c.前进离合器油路严重泄漏。

d.操纵手柄调整不当。

③故障诊断与排除

a.检查操纵手柄的调整情况,如图3.77所示。如有异常,应按规定程序重新调整。

图3.77 检查操纵手柄

b.测量前进挡主油路油压,如图3.78所示。若油压过低,说明主油路严重泄漏,应拆检自动变速器,更换前进挡油路上各处的密封圈和密封环。

图3.78 测量前进挡主油路油压

c.若前进挡的主油路油压正常,应拆检前进离合器,如图3.79所示。如摩擦片表面粉末冶金层有烧焦或磨损过甚,应更换摩擦片。

d.若主油路油压和前进离合器均正常,则应拆检前进单向超越离合器,按照维修手册的规定,检查前进单向超越离合器的安装方向是否正确以及有无打滑。如有装反,应重新安装;如有打滑,应更换新件。

图3.79 拆检前进离合器

8)无倒挡

①故障现象

汽车在前进挡能正常行驶,但在倒挡时不能行驶。

②故障原因

a.操作手柄调整不当。

b.倒挡油路泄漏。

c.倒挡及高挡离合器或低挡及倒挡制动器打滑。

③故障诊断与排除

a.检查操作手柄的位置,若有异常,应按规定程序重新调整。

b.检查倒挡油路油压,若油压过低,则说明倒挡油路泄漏。对此,应拆检自动变速器,予以修复。

c.若倒挡油路油压正常,应拆检自动变速器,更换损坏的离合器或制动器片(制动带)。

9)频繁跳挡

①故障现象

汽车以前进挡行驶时,即使加速踏板保持不动,自动变速器仍会经常出现突然降挡现象;降挡后发动机转速异常升高,并产生换挡冲击。

②故障原因

a.节气门位置传感器有故障。

b.车速传感器有故障。

c.控制系统电路搭铁不良。

d.换挡电磁阀接触不良。

e.电脑有故障。

③故障诊断与排除

a.对于电子控制自动变速器,应先进行故障自诊断。如有故障代码出现,按所显示的故障代码查找故障原因。

b.测量节气门位置传感器(图3.67)。如有异常,应更换。

c.测量车速传感器(图3.71)。如有异常,应更换。

d.检查控制系统电路各条搭铁线的搭铁状态。如有搭铁不良现象,应予以修复。

e.拆下自动变速器油底壳,检查各个换挡电磁阀线束接头的连接情况,如图3.80所示。如有松动,应予以修复。

f.检查控制系统电脑各接线脚的工作电压,如图3.81所示。如有异常,应予以修复或更换。

g.若故障未能排除,换一个新的阀板或电脑试一下。如果故障消失,说明原阀板或电脑损坏,应更换。

h.若故障仍然存在,应更换控制系统所有线束。

10)无发动机制动

①故障现象

a.在行驶中,当操作手柄位于前进低挡(S,L或2,1)位置时,松开加速踏板,发动机转速降至怠速,但汽车没有明显减速。

图3.80 检查换挡电磁阀线束接头

图3.81 检查控制电脑接线脚的工作电压

b.下坡时,操作手柄位于前进低挡,但不能产生发动机制动作用。

②故障原因

a.挡位开关调整不当。

b.操作手柄调整不当。

c.2挡强制制动器打滑或低挡及倒挡制动器打滑。

d.控制发动机制动的电磁阀有故障。

e.阀板有故障。

f.自动变速器打滑。

g.电脑有故障。

③故障诊断与排除

a.对于电子控制自动变速器,应先进行故障自诊断,按所显示的故障代码查找故障原因。

b.作道路试验,检查加速时自动变速器有无打滑现象。若有打滑,应拆修自动变速器。

c.如果操作手柄位于s位时没有发动机制动作用,但操作手柄位于L位时有发动机制动作用,则说明2挡强制制动器打滑,应拆修自动变速器。

d.如果操作手柄位于L位时没有发动机制动作用,但操作手柄位于s位时有发动机制动作用,则说明低挡及倒挡制动器打滑,应拆修自动变速器。

e.检查控制发动机制动的电磁阀线路有无短路或断路;电磁阀线圈电阻是否正常;通电时有无工作声音。如有异常,应修复或更换。

f.拆卸阀板总成,清洗所有控制阀。阀芯如有卡滞可抛光后装复。若抛光后仍有卡滞,应更换阀板。

g.检测电脑各接脚电压。要特别注意与节气门位置传感器、挡位开关连接的各接脚的电压。若有异常,应作进一步的检查。

h.更换一个新的电脑试一下。如果故障消失,说明原电脑损坏,应更换。

11)锁止离合器无锁止

①故障现象

a.汽车行驶中,车速、挡位已满足锁止离合器起作用的条件,但锁止离合器仍没有产生锁止作用。

b.汽车油耗较大。

②故障原因

a.自动变速器油温度传感器有故障。

b.节气门位置传感器有故障。

c.锁止电磁阀有故障或其线路短路、断路。

d.锁止控制阀有故障。

e.变矩器中的锁止离合器损坏。

③故障诊断与排除

a.对于电子控制自动变速器,应先作故障自诊断,检查有无故障代码。如有故障代码,按显示的故障代码查找相应的故障原因。与锁止控制有关的部件包括自动变速器油温度传感器、节气门位置传感器、锁止电磁阀等。

b.检查节气门位置传感器(图3.64)。如果在一定节气门开度下的节气门位置传感器输出电压过高或电位计电阻过大,应予以调整。若调整无效,应更换节气门位置传感器。

图3.82 测量锁止电磁阀

c.打开油底壳,拆下自动变速器油温度传感器,检测自动变速器油温度传感器的电阻值。如不符合标准,应更换自动变速器油温度传感器。

d.检查锁止电磁阀及其电路,如图3.82所示。如有短路或断路,应检查电路并加以修复。若电路正常,则应进一步检查电磁阀。

e.拆下锁止电磁阀,按规定的方法检查锁止电磁阀。如有异常,应予以更换。

f.拆下阀板,分解并清洗锁止控制阀。如有卡滞,应抛光后装复。如不能修复,应更换阀板。

g.若控制系统无故障,则应更换变矩器。

12)不能强制降挡

①故障现象

当汽车以3挡或超速挡行驶时,突然将加速踏板踩到底,松抬后自动变速器不能立即降低一个挡位,致使汽车加速无力。

②故障原因

a.节气门拉索或节气门位置传感器调整不当。

b.强制降挡开关损坏或安装不当。

c.强制降挡电磁阀损坏或线路短路、断路。

d.阀板中的强制降挡控制阀卡滞。

③故障诊断与排除

a.检查节气门拉索或节气门位置传感器的安装情况。如有异常,应按标准重新调整。

b.检查强制降挡开关。在加速踏板踩到底时,强制降挡开关的触点应闭合;松开加速踏板时,强制降挡开关的触点应断开。如果加速踏板踩到底时强制降挡开关触点没有闭合,可用手直接按动强制降挡开关。如果按下开关后触点能闭合,说明开关安装不当,应重新调整;如果按下开关后触点仍不闭合,说明开关损坏,应予以更换。

c.对照电路图,在自动变速器线束插头处测量强制降挡电磁阀。如有异常,则故障原因可能是线路短路、断路或电磁阀损坏。对此,应检查线路或更换电磁阀。

d.打开自动变速器油底壳,拆下强制降挡电磁阀,检查电磁阀的工作情况。如有异常,应予以更换。

e.拆卸阀板总成,分解并清洗强制降挡控制阀。阀芯如有卡滞,可进行抛光。若无法修复,则应更换阀板总成。

13)自动变速器油易变质

①故障现象

a.更换后的新自动变速器油使用不久即变质。

b.自动变速器温度太高,从加油口处向外冒烟。

②故障原因

a.汽车使用不当,经常超负荷行驶,如经常用于拖车,或经常急加速、超速行驶等。

b.自动变速器油散热器管路堵塞。

c.通往自动变速器油散热器的限压阀卡滞。

d.离合器或制动器自由间隙太小。

e.主油路油压太低,离合器或制动器在工作中打滑。

③故障诊断与排除

a.让汽车以中低速行驶5~10min,待自动变速器达到正常工作温度后,在发动机运转过程中检查自动变速器油散热器的温度。在正常情况下,自动变速器油散热器的温度可达60℃左右。若自动变速器油散热器的温度过低,说明油管堵塞,或通往自动变速器油散热器的限压阀卡滞。这样,自动变速器油得不到及时的冷却,油温过高,导致变质。

b.若自动变速器油散热器的温度太高,说明离合器或制动器自由间隙太小。对此,应拆卸自动变速器,予以调整。

c.若自动变速器油温度正常,应测量主油路油压。若油压太低,应检查节气门拉索或节气门位置传感器的调整情况。若节气门拉索或节气门位置传感器安装正常,应拆卸自动变速器,检查油泵是否磨损过甚,阀板内的主油路调压阀和节气门阀有无卡滞,主油路有无漏油处。

d.若上述检查均正常,则故障可能是汽车经常超负荷行驶,或未按规定使用合适牌号的自动变速器油所致。对此,可将自动变速器油全部放出,加入规定牌号和数量的自动变速器油。

14)异响

①故障现象

a.在汽车运行过程中,自动变速器内始终有异常响声。

b.汽车行驶中自动变速器有异响,但停车挂空挡后异响消失。

②故障原因

a.油泵因磨损过甚或自动变速器油面高度过低、过高而产生的异响。

b.变矩器因锁止离合器、导轮单向超越离合器等损坏而产生异响。

c.行星齿轮机构异响。

d.换挡执行元件异响。

③故障诊断与排除

a.检查自动变速器油面高度。若太高或太低,应调整至正确高度。

b.用举升器将汽车升起,启动发动机,在空挡、前进挡、倒挡等状态下检查自动变速器产生异响的部位和时刻。

c.若在任何挡位下自动变速器前部始终有一连续的异响,通常为油泵或变矩器异响。对此,应拆检自动变速器,检查油泵有无磨损、变矩器内有无大量磨损粉末。如有异常,应更换油泵或变矩器。

d.若自动变速器只有在行驶中才有异响,空挡时无异响,则为行星齿轮机构异响。对此,应分解自动变速器,检查行星排各个零件有无磨损痕迹,齿轮有无断裂,单向超越离合器有无磨损、卡滞,轴承或止推垫片有无损坏。如有异常,应予以更换。

15)故障诊断与排除作业的注意事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。有规定的部位,其解体和装配,要尽量使用专用工具。

③不能用手锤直接敲击自动变速器壳体及内部的零部件。

④拆检时,为防止错乱,应做好记号;装配时,对准记号按原位装置。

⑤解体过程中,各部位调整垫片数量及各离合器、制动器的片数均应做好记录,以免错乱。

⑥修复、装配完毕,应对自动变速器加注符合原车要求的、足量的自动变速器油。

3.1.4 万向传动装置故障

万向传动装置的作用是在轴间夹角及相互位置经常变化的变速器与驱动桥之间传递动力。对于发动机前置、后轮驱动的轿车,由于变速器、离合器、发动机等支撑在车架上,而驱动桥则通过悬架系统与车架相连,因此,从变速器至驱动桥的动力传递要经过万向传动装置来完成。

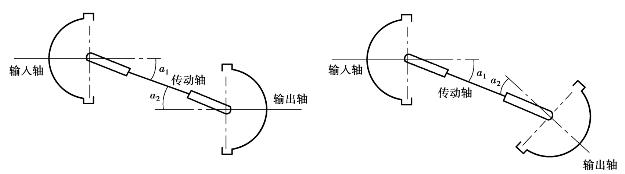

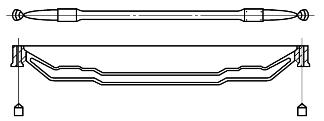

万向传动装置主要由万向节和传动轴组成,必要时还加装中间支撑。发动机前置、后轮驱动汽车的万向传动装置的示意图如图3.83所示。

万向传动装置常见故障有传动轴发抖或前驱动轴振动,传动轴或前驱动轴异响等。

(1)传动轴发抖或前驱动轴振动

1)故障现象

若为传动轴振动,则当汽车行驶达到一定速度时,车身出现严重振动,车门、转向盘等强烈振响。若为前驱动轴振动,当汽车加速行驶或高速行驶时会出现前驱动轴振动,严重时车身亦出现振响。

图3.83 双万向节等角速传统布置图

(a)平行排列 (b)等腰三角形排列

2)故障原因

①传动轴装配错误,两端万向节叉不处在同一平面内。

②传动轴弯曲变形。

③传动轴轴管凹陷或平衡片脱落。

④中间支撑轴承或支架橡胶垫环隔套磨损松旷。

⑤十字轴滚针轴承磨损松旷或破裂。

⑥传动轴伸缩节的花键齿与花键槽磨损,配合松旷。

⑦前驱动轴内侧等速万向节磨损松旷。

3)故障诊断与排除

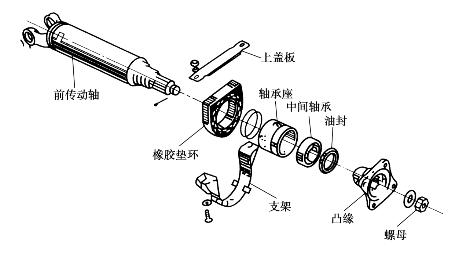

①汽车行驶时产生周期性声响和振动,车速越快声响和振抖越大,应检查装配标记是否对正,以保证传动轴两端万向节叉处于同一平面内,如图3.84所示。如不对正,应重新装配。

图3.84 传动轴装配记号

②若装配标记正确,应检查平衡片是否脱落,传动轴轴管是否凹陷。如平衡片脱落或轴管凹陷,应予以修理。

③进一步诊断,应拉紧驻车制动器,用两手握住传动轴轴管来回转动。若有晃动感,应检查各连接螺栓是否松动。若松动,应予以紧固。再检查传动轴花键配合是否松旷,如图3.85所示。如松旷,应修理或更换。

④以上检查完好,应拆下传动轴,检查传动轴是否弯曲变形,如图3.86所示。如弯曲变形,应予以校正。

⑤检查十字轴轴颈和滚针轴承是否磨损松旷、滚针碎裂,如图3.87所示。不符合要求,应予以修理或更换。

图3.85 检查传动轴花键配合间隙

图3.86 检查传动轴变形量

⑥若汽车行驶时呈连续振响,应在发动机熄火后,用手握住中间传动轴,径向晃动,如图3.88所示,检查中间支撑支架固定螺栓是否松动,轴承是否磨损松旷,橡胶垫环隔套是否径向间隙过大。如不符合要求,应予以修理或更换。

图3.87 检查十字轴与轴孔配合间隙

图3.88 检查中间支撑是否松旷

⑦经以上检查完好,应拆下中间传动轴检查,如有弯曲变形,应予校正。

⑧若为前桥驱动的,应拆检前驱动轴内侧等速万向节的滚道表面和钢球是否严重磨损、卡滞,如图3.89所示。如过度磨损或卡滞,应更换内侧等速万向节。

图3.89 检查内侧等速万向节是否磨损

(2)传动轴或前驱动轴异响

1)故障现象

汽车起步或行驶过程中,有撞击声出现,且在车速变化时响声更加明显,即为传动轴异响,在加速、减速和转弯时前驱动桥出现不正常的响声,则为前驱动轴异响。

2)故障原因

①传动轴装配错误,两端的万向节叉不处在同一平面内。

②万向节十字轴装配过紧。

③TYN传动装置各连接部位及中间支撑架固定螺栓松动。

④中间支撑轴承、十字轴滚针轴承润滑不良,磨损松旷或损坏。

⑤传动轴花键齿与滑动叉花键槽磨损松旷,或变速器第二轴花键齿与凸缘花键槽磨损松旷。

⑥中间支撑轴承与中间传动轴轴颈配合松旷。

⑦前桥驱动的前驱动轴外侧等速万向节或内侧等速万向节严重磨损或损坏。

3)故障诊断与排除

①检查传动轴两端的万向节叉是否处在同一平面内,如图3.90所示。若安装错误,应重新装配。

图3.90 传动轴万向节叉安装方向

②检查万向传动装置各连接处的螺栓是否松动,如图3.91所示。若松动,应予以紧固。

③若连接状况良好,则拉紧驻车制动器,用两手握住传动轴轴管来回转动。如果感到阻力很大,应检查十字轴装配是否过紧或缺油,必要时进行调整或修理。如果扭转传动轴感到松旷,应检查轴承是否缺油或磨损严重而损坏,伸缩节花键齿与槽是否磨损过大,必要时对万向节进行润滑、修理或更换。

④检查中间支撑轴承与中间传动轴轴颈的配合,如图3.92所示。若松旷,应予以修理或更换轴承。检查中间支撑的安装是否欠妥,使中间支撑轴承位置偏斜,或轴承盖螺栓松紧度不当。若有,应加以调整。

⑤经上述检查后,仍有异响,应拆下传动轴,检查传动轴是否弯曲变形,如前图3.86所示。如有变形,应予以修理。

图3.91 检查万向传动装置连接螺栓

图3.92 检查支撑轴承与传动轴轴颈配合

⑥前桥驱动的汽车,如果转弯时前驱动轴出现异响或者在加速、减速和转弯时前驱动轴均出现金属撞击声,应分别拆检外侧等速万向节或内侧等速万向节是否磨损严重甚至损坏,如图3.89及图3.93所示。若磨损松旷或损坏,应予以更换。

图3.93 检查外侧等速刀向节

(3)故障诊断与排除作业的注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③不能用手锤直接敲击传动轴和轴承。

④经修理的传动轴应进行动平衡试验。

3.1.5 后驱动桥故障

驱动桥主要由主减速器、差速器、半轴及驱动桥壳组成。驱动桥的作用是将万向传功装置传来的扭矩改变方向后传给驱动车轮,并起到降速增扭的作用,同时允许左右驱动轮以不同转速旋转。

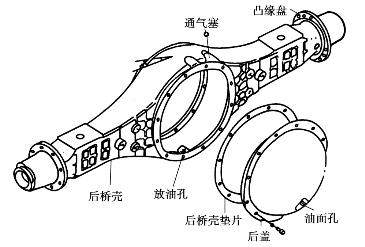

发动机前置、后轮驱动轿车的驱动桥示意图如图3.94所示,它主要由主减速器、主减速器壳、差速器、半轴、桥壳和轮毂等组成。

图3.94 发动机前置、后轮驱动轿车的驱动桥示意图

后驱动桥常见的故障有异响、过热和漏油等。

(1)后驱动桥异响

1)故障现象

①汽车在起步、转弯或突然改变车速行驶时,驱动桥有异响。

②行驶时后驱动桥有异响,而空挡滑行时异响减弱或消失。

③挂挡行驶和空挡滑行时后驱动桥均有异响。

④在上、下坡时后驱动桥均有异响。

⑤后车轮运转有噪声或沉重的异响。

2)故障原因

①后驱动桥主减速器的圆锥齿轮和圆柱齿轮、差速器的行星齿轮和半轴齿轮等磨损过大,齿面损伤或轮齿折断。

②后驱动桥主减速器轴承、差速器轴承磨损松旷。

③主减速器主、从动锥齿轮啮合调整不当,齿面磨损严重,轮齿折断、变形或啮合印痕不符合要求。

④后驱动桥半轴齿轮花键槽与半轴花键配合磨损松旷。

⑤差速器行星齿轮与半轴齿轮不匹配,其啮合不良。

⑥差速器行星齿轮轴轴颈磨损严重,行星齿轮支撑垫圈磨损过薄,行星齿轮与差速器行星齿轮轴卡滞或装配不当。

⑦主减速器从动锥齿轮与差速器壳紧固螺栓松动,差速器轴承盖紧固螺钉松动。

⑧后轮轮毂轴承损坏,轴承外圈松动。

⑨车轮轮辋破裂,轮辋上轮胎螺栓孔磨损过大,使轮辋固定不牢。

⑩后桥壳内润滑不良。

3)故障诊断与排除

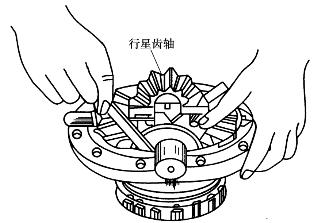

①若汽车直线行驶时无异响,而转弯时后驱动桥出现异响,应检查差速器两端轴承是否松旷,必要时加以调整。若不松旷,应将差速器拆下,分解检查行星齿轮、半轴齿轮、行星齿轮轴是否磨损松旷或行星齿轮啮合不良,如图3.95所示。若不符合要求,应予以修理或更换。

图3.95 检查差速器行星齿轮和半轴齿轮啮合情况

图3.96 检查主、从动锥齿轮啮合间隙图

②挂挡行驶时后驱动桥有异响,而空挡滑行时异响减轻或消失,应将主减速器拆下,分解检查后驱动桥主、从动锥齿轮的轮齿有否损伤折断,啮合间隙是否过大,啮合痕迹是否符合要求,如图3.96所示。若有损伤或不符合要求,应更换或进行调整。

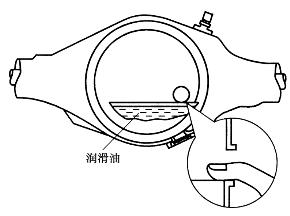

图3.97 检查驱动桥壳内润滑油油量

③汽车无论挂挡行驶或空挡滑行,后驱动桥均有异响,应检查润滑油量是否充足,如图3.97所示,必要时按要求加足。若润滑油量充足,应将主减速器和差速器拆下,检查主、从动锥齿轮的啮合间隙和差速器轴承。若不符合要求,应调整齿轮啮合间隙和轴承松紧度,必要时更换轴承。

④汽车在上、下坡时后驱动桥均有异响,应将减速器拆下,检查主、从动锥齿轮的啮合间隙和啮合印痕是否恰当,如图3.98所示。若不符合要求,应予以调整。

注意:汽车后轮出现异响,应检查轮毂轴承是否松旷,如图3.99所示,轮辋是否变形,轮辋轮胎螺栓孔是否磨损过大。若有损坏,应予以修理或更换。

(2)后驱动桥过热

1)故障现象

在汽车行驶一定路程后,用手触摸减速器壳,有无法忍受的烫手感觉,即为后驱动桥过热。

图3.98 检查主、从动锥锥齿轮啮合间隙和啮合印痕

(a)检查啮合间隙 (b)检查啮合印痕

图3.99 检查轮毂轴承预紧度

2)故障原因

①主减速器主、从动锥齿轮啮合间隙调整过小。

②后驱动桥差速器轴承或主动锥齿轮轴承预紧度调整过大,使轴承装配过紧。

③后驱动桥缺油,油质变差或型号规格不符合要求。

3)故障诊断与排除

①当车辆行驶一定路程后,用手触摸后驱动桥壳,若普遍过热,应检查桥壳内润滑油量是否符合规定,如图3.97所示。若不足,应予添加补足。

②如果油量足够,应观察润滑油品质。若润滑油有变色、变稀等情况,应更换型号规格合适的新油。

③若油质良好,应将主减速器拆下,检查主、从动锥齿轮的啮合间隙是否正常,如图3.96所示。若啮合间隙过小,应予以调整。

④用手触摸后驱动桥各轴承部位,若有烫手感觉,说明轴承装配太紧,应重新调整,如图3.100所示。

图3.100 调整后驱动桥各轴承预紧度

(a)主动锥齿轮轴承调整 (b)差速器轴承调整

(3)后驱动桥漏油

1)故障现象

①润滑油从后驱动桥主减速器和半轴油封或其他衬垫处向外渗漏。

②后驱动桥有漏油痕迹。

2)故障原因

①主减速器内润滑油加注过多,运转中大量润滑油被齿轮搅动,使壳体内压力增高,导致润滑油从主减速器各密封垫处渗出。

②放油螺塞松动。

③壳体有裂纹,润滑油从裂缝渗出。

④油封老化、变质、磨损松旷或装配不当,导致油封封油不良而渗漏。

⑤与油封配合的主动锥齿轮轴轴颈磨损或表面起沟槽。

⑥衬垫损坏或紧固螺栓松动,导致接合面不严密而渗漏。

⑦后驱动桥通气塞堵塞,壳体内外空气流通不畅造成内部油压升高,润滑油从密封垫处渗漏。

3)故障诊断与排除

①清洁后驱动桥与主减速器壳体外表,检查是否有裂纹。若有裂纹,应予以更换。

②检查后驱动桥通气塞是否被堵塞,如图3.101所示。如有堵塞,应予清洗并疏通桥壳上的通气孔。

③检查放油螺塞是否松动或滑扣。松动的加以紧固,滑扣的予以修复或更换。

图3.101 检查通气孔是否堵塞

④检查后驱动桥内的润滑油量,如前图3.97所示。若油量过多,应按规定减少润滑油。

⑤检查主减速器主动锥齿轮轴或后驱动桥主动轴伸出部位是否漏油。若漏油,应拆检油封,如图3.102所示。若油封损坏,应予以更换。

图3.102 检查主动锥齿轮轴油封

图3.103 检查驱动桥壳衬垫和接合面

⑥半轴油封处漏油,应检查油封是否安装歪斜或损坏。损坏,应予以更换。安装歪斜,应重新安装油封。若损坏,应予以更换。

⑦后驱动桥结合面漏油,应检查连接螺栓或螺母是否松动,衬垫是否损坏,结合面是否不平,如图3.103所示。若衬垫损坏,应予以更换。若接合面不平,应进行修理。

(4)故障诊断与排除作业的注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③拆检时,为了防止错乱,应做好记号;装配时,对准记号按原位置装配。

④在拆装过程中各部位调整垫片的数量、总厚度中都应做好记录,以免错乱。

故障诊断与排除案例

例1 变速器卡挡故障的排除

一辆日产千里马乘用车,变速器经常卡挡。该车先后在几个修理厂修过,除壳体外,几乎将变速器内的所有零件都换过了,每次装配好后,各个挡位都能变换,换倒挡时手感虽不良,但不会立即出现卡挡现象。然而行驶一段时间后,就会出现卡挡,此时变速杆停在3~4挡的中间(空挡),左右和前后方向都不能变换变速杆位置,驾驶员曾反映,一般是在挂倒挡后出现卡挡现象。

1)故障检修

在最后一次卡挡时,修理工对该车变速器进行了解体。解体时发现,3~4挡拨叉轴滑块停在空挡位置,1~2挡拨叉轴滑块停在2挡位置(变速器在2挡上),而倒~5挡拨叉轴滑块不在空挡位置,也不在倒挡或5挡上,且变速杆的下端在3~4挡拨叉轴滑块的槽中,即不能左右移动(选挡),也不能前后移动(挂挡)。

鉴于这种情况,在进一步解体时,将注意力集中在拨叉轴的定位和锁止机构上。在拆自锁装置时,发现倒~5挡拨叉轴的自锁弹簧与1~2挡拨叉轴的自锁弹簧的长度均不够长,当拆拨叉轴时,发现倒~5挡拨叉轴装反了,造成其自锁槽与互锁槽交换了位置,并且倒~5挡拨叉轴与3~4挡拨叉轴之间的互锁钢球少装一个,如图3.104(a)所示;正确的安装应该如图3.104(b)所示。除此之外,其他零部件如同步器、齿轮、轴和轴承等未发现有明显的异样,按规定的要求装配后,并调整了自2挡锁弹簧的预紧力与换挡手感,汽车运行几个月来,卡挡现象再未出现,说明故障已排除。

图3.104 变速器操纵机构的安全装置示意图

(a)错误 (b)正确

2)原因分析

变速器操纵机构的安全装置中设有自锁装置、互锁装置和倒挡锁装置。

自锁装置的作用是:防止脱挡和实现同步器中接合齿套的轴向定位以及保证换挡时有良好的手感。

互锁装置的作用是:防止同时挂两个挡(乱挡)。

倒挡锁装置的作用是:使驾驶员通过不同的换挡操作和换挡手感,防止误挂倒挡。

该变速器由于倒~5挡拨叉轴装反、互锁钢球漏装及弹簧长度不够,造成在倒挡、5挡、2挡和3挡时,拨叉轴不能定位,且倒~5挡拨叉轴与3~4挡拨叉轴之间不能互锁,所以造成上述卡挡故障。

例2 通用4T60E自动变速器疑难故障排除

一辆1994款的别克林荫大道轿车V6电控发动机,多点燃油喷射,排量为3.1 L,装配4T60E自动变速器。

1)故障现象

该车曾在两家修理厂进行维修,开始时是因为汽车低速没劲,高速行驶正常。到第一家修理厂修理。该厂的修理人员通过失速实验判断为液力变矩器中的导轮打滑,而且变速器油已经变质。更换了液力变矩器和变速器油以及清洗了变速器的执行元件和阀体、阀板等。装车后,发现该车在1挡升2挡和2挡升3挡时有冲击和抖动现象。经过一番修理,没有解决故障。于是将故障车转到第二家修理厂维修,该厂修理人员对变速器进行油面和油质以及油压测试等均没有发现故障点。分解变速器检查,也没有发现异常。装车路试,不但故障没有排除又增添了新的故障,不论换挡杆在哪个挡位汽车都不能行驶。车主非常气愤,无奈将故障车拖到新的修理厂进行修理。

2)故障诊断

通过车主对前两次维修过程的叙述,对该车的故障现象以及维修过程有了大致的了解。该维修人员过去维修过此型号的变速器,对该变速器的原理与维修以及变速器的改进非常了解。

4T60E变速器为美国通用公司1991年以后生产的4速前驱横置电控变速器,换挡规律如表3.9所示。换挡杆位置分别是P,R,N,OD,D,2,1七个位置,共有4个前进挡和一个倒挡,在D挡内设有超速挡位。而在OD位的4挡、D位的3挡、2位的2挡、1位的1挡有发动机制动。其他挡位均没有发动机制动,变速器的换挡行星齿轮机构采用两套行星排,为串联式,前排行星齿轮架和后排内齿圈一体;前排内齿圈和后排行星齿轮架一体,为换挡输出。换挡由两个电磁阀控制3个液压阀的左右移动来完成。换挡执行机构由4组离合器、3个制动带和3个单向离合器组成。而该变速器在1991年到1994年的使用过程中有很多改进,在维修时如果不注意年款以及对改进部分的了解,对维修将会带来很多不必要的麻烦,对此车的维修,很明显这是一起人为故障。

表3.9 换挡执行元件表

续表

∗提供但不起作用 ON=线圈通电 OFF=线圈断电 @线圈状态根据车速节气门位置和换挡杆位置决定

首先开始试车,当把换挡杆从P位分别移到其他驱动挡位,发现与车主叙述相同。检查变速器ATF油,油面正常,油液无烧焦味及金属粉末。连接诊断仪观察动态数据流和故障码均没有异常显示。当把换挡杆移到驱动挡位时,电磁阀能够正常的开关。这说明变速器控制模块能够正常控制换挡,问题可能是在变速器内部或电磁阀线束上。根据挡位元件执行表所示和对此变速器的油路分析,将变速器线束拔下,换挡阀A和B都是OFF状态,换挡杆在OD 或D位为3挡起步。将线束拔下后利用手动换挡测试,换挡杆在OD位和D位时汽车都能行走,这说明第二离合器、第三离合器和前进挡制动带没有问题。路试发现D位和OD位一样,都没有发动机制动。因为这两个挡位提供零件有所不同,结合该车的故障现象分析,问题肯定出在输入离合器和输入单向离合器上。将变速器分解检查,发现位于输入轴壳内的第三离合器和输入离合器卡簧装反了。由于输入离合器的卡簧比第三离合器的卡簧宽一些,装反会导致输入离合器活塞被卡住,输入离合器不能正常工作,而第三离合器仍能正常作用。将卡簧换位后,装车路试换挡杆在各个挡位都能行驶且能升挡和降挡。试车发现,此车现在与第一家修理厂维修后的现象相同,即在1挡升2挡时和2挡升3挡时冲击且抖动。这才是本车真正的故障。对于这种现象听起来确实有些棘手。

首先还是利用诊断仪读取故障码和动态数据流,以便缩小故障诊断范围和确定故障点。仍然没有故障码,并且动态数据流也正常。路试升挡、降挡以及发动机制动、强制降挡都正常。但此车有点像新手开手动变速器的感觉,没有其他自动变速器工作时的平顺柔和。按常规检查,先测一下油压,此车只有一个油压测试口,即主油路测试口。按照维修手册上的测试步骤进行检查测主油路最小压力。连接变速器油压表,利用真空枪对真空调节器施加61 kPa的真空(此变速器采用真空调压),发动机转速维持在1.2.0r/min,换挡杆在OD,D,2位时主油路压力为560 kPa(标准范围是510.5.6kPa)。换挡杆在1位时,主油路压力为1.1.0kPa(标准范围是1.088.1 171 kPa)。因为换挡杆在1位时,在阀体上有一个增压阀负责调节油压。换挡杆在P,R,N位时,主油路压力为564 kPa(标准范围是544.6.4kPa)。将真空调节器的真空管连接在发动机进气歧管上,变速器主油路压力能随节气门开度的增大而增大,这说明真空调节器没问题。从以上油压测试数据分析,各挡位的油压值都正常,证明油泵的输出以及油压调制方面没有问题。对于4T60E变速器的换挡品质控制只有传统的单向球、滤网和蓄压器,如果是蓄压器的弹簧断了也会影响到换挡品质。维修人员在分解变速器时已检查过蓄压器,蓄压器弹簧都正常,故不作考虑。

考虑发动机系统故障也会影响到换挡,对发动机又进行了一系列的检查都没有问题。影响换挡的还有什么呢?回想该车的故障现象以及维修过程,换挡如此的粗暴,是否是变矩器离合器(TCC)异常结合呢?该车变矩器离合器提供的条件必须是3挡以上,可此车在升2挡时就已经出现故障。在动态数据流上显示2挡时TCC电磁阀并没有通电,进一步分析故障可能是变矩器内的压力盘变形导致TCC异常结合,想到这些开始作失速实验,可实验结果表明,不论换挡杆在前进挡还是在倒挡的失速转速都正常,这说明TCC没有异常结合。

开车路试,当变速器提升到3挡,用诊断仪检测TCC的结合情况,当变速器控制模块控制TCC电磁阀结合时,判断TCC是否结合,将加速踏板从50%的开度快速开至70%,此时观察车速和发动机转速并没有太大的变化。随发动机转速的升高车速也匀速上升,这说明TCC处于结合状态。再检测TCC是否能正常断开,右脚稳住加速踏板,左脚轻踏制动踏板,目的是让变速器控制模块接收制动信号后解除TCC。此时观察诊断仪上TCC电磁阀由ON转为OFF状态,可发动机转速和车速并没有明显变化,这说明变速器控制模块已经控制TCC释放,而是机械方面没有执行。随后维修人员又对1挡和2挡进行了同样的实验,在2挡时与上述现象相同,在1挡时一切正常。这说明此车在2挡时TCC便开始接合了,并且接合就释放不了,这时还不受控制模块控制,只有降到1挡时才能释放。维修人员越想越奇怪,实验得到的结果不符合逻辑判断,但符合当前的故障现象。维修人员都知道,TCC接合必须有油压作用到压力盘上。可这里的油液是从哪儿来的呢?

于是维修人员翻开了该变速器的油路图,对TCC的控制原理进行分析。该变速器是由两个电磁阀来控制TCC的接合和释放,分别为PWM电磁阀和TCC电磁阀。控制模块根据车辆的行驶状况来控制PWM电磁阀的占空比,从0%到100%变化。当控制模块控制PWM电磁阀为0%时,过滤后的PWM FEED以最大流量流过该电磁阀,进入PWM管路,至变矩器离合器调节阀(CONV CL REG)的右侧,当控制模块控制PWM电磁阀为100%时,为最小流量。从而控制PLINE的油压,即控制TCC的结合品质。

TCC电磁阀是一个ON/OFF线圈,由控制模块控制搭铁,该线圈的电路上串联了制动开关。它控制变矩器离合器阀(CONV CL)的左右移动,即控制TCC的结合时机。当线圈OFF 时TCC信号液(TCC SIG)通过这个电磁阀排泄口(Ex)排出,变矩器离合器阀在左侧,为TCC释放状态。当为线圈通电时,该电磁阀关闭排泄口,此时TCC信号液将变矩器离合器阀推到右侧,为TCC接合状态。

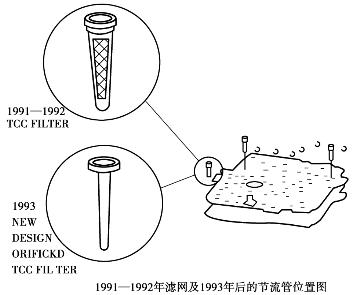

要使TCC接合,变矩器离合器阀必须在右侧,油液才能经过变矩器提供油道(APPLY)到变矩器内,将压力盘推靠在变矩器壳上,实现发动机与变速器的刚性连接。变矩器离合器阀的右侧是弹簧弹力和油路压力,左侧由TCC电磁阀控制TCC信号液是否在排泄状态,而TCC信号液是从第二离合器油道(2ND)来的,并且经过一个节流管(ORIFICED TCC FILTER)到变矩器离合器阀的左侧。

分析造成变矩器离合器阀在右侧的原因:

①变矩器离合器阀卡滞在右侧。

②TCC信号液油路上的节流管丢失。

③TCC线圈排泄口(Ex)堵塞。

分析至此,将变速器的侧盖打开,拆下油泵、阀体及阀板,检查变矩器离合器阀,没有卡滞的现象,并且电磁阀也非常清洁,并按照资料查找该节流管的位置,结果发现该节流管确实丢失。维修至此,购买该车的配件修理包,并将该节流管补充装车路试,故障排除。

3)故障总结

此节流管起节流、降压作用,如果该节流管丢失,将会导致变速器在2挡以上时,第二离合器工作油压作用到变矩器离合器阀左侧。虽然在2挡时TCC线圈是OFF状态,但是TCC电磁阀的排泄口不能将未经节流管降压的油液完全排出,剩余油压仍然将变矩器离合器阀推至右侧。使TCC在第二离合器工作时便结合。变速器在2挡以后便出现TCC锁止或半锁止现象,从而导致1挡升2挡和2挡升3挡时有冲击和震动现象。

对于4T60E变速器,年款不同变速器结构改动很多。例如在1992年以前TCC信号液油路上有一个滤网,如丢失对变速器无太大影响。而1993年后将其改为节流管,丢失就会造成本车现象,如图3.105所示。在1992年以前的输入单向离合器和第三单向离合器是分开的,而1993年开始把这两个件连成一体。变速器的线束在1993年和1994年也有所改动,虽然插头的针脚相同,但是同名针脚所代表的含义却不同。在这期间改动还有很多部位比如:第二离合器的摩擦片、第四离合器的钢片、输出轴、电磁阀、驱动链条、阀体等。对这些部件都有部分改进,在更换时要注意新旧件的区别,特别是在购买配件时,一定要注意汽车的年款,不同年款的汽车改动的部分不同,配件也有所区别。

图3.105 节流管位置图

例3 EQ1090载货汽车万向传动装置故障分析

EQ1090载货汽车万向传动装置是由前传动轴中间支撑、后传动轴以及万向节组成。在汽车行驶,它经常要承受很大的扭矩和冲击载荷,本身又作高速旋转,灰尘较大,润滑条件也不够理想,工作条件恶劣。在长期使用过程中,由于零件磨损、变形等原因,造成万向传动发生异响和传动轴摆振等故障,影响了万向传动装置的正常工作。

(1)故障原因分析

1)万向传动装置发响原因分析

①传动轴发响是由于轴弯曲、轴管和凸缘焊接时歪斜、前后万向节装错等原因造成的;

②万向节和花键松旷发响是因万向节一字轴及滚针磨损松旷或滚针断碎、花键与滑动叉花键磨损过甚,各处连接螺母松动等原因造成的;

③中间支撑响是因轴承磨损过甚、轴承位置不当、橡胶垫损坏、支撑支架螺栓过松或过紧。

2)传动轴的摆振分析

传动轴摆振的原因是轴的旋转轴线与本身轴线不重合。

当传动轴的轴心线偏离旋转轴线时,出现一个偏移质量m,由于受传动轴重力的影响,当偏移质量位于旋转轴线下方时,在重力作用下使偏移距离增大。当偏移质量位于旋转轴线上方时,重力作用使偏移距离减小,即产生离心力F。离心力周期性变化的频率与传动轴的转速是相同的,如果这一频率与传动轴本身的固有频率接近,就会引起摆振。

(2)故障修复

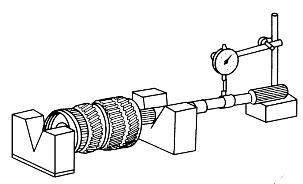

1)传动轴弯曲的检验与修复

在两端支撑的传动轴中部用百分表测量,径向跳动量不得超过1 mm,否则必须校正。当径向跳动量在5 mm以内时,可用冷压校正,压块的形状应与传动轴的外径吻合,以免压扁传动轴管;当径向跳动量在5 mm以上时,应更换传动轴。

2)传动轴花键的修复

当键齿的配合间隙超过0.3 mm时应更换新件。更换时先切下旧轴,再用电焊焊牢新轴。焊接时传动轴应放在专用架上,检验校正后先在传动轴周围电焊数点,待冷却后再进行检验和校正,然后用对称焊法焊牢。

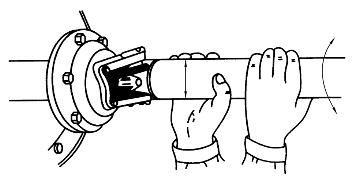

3)中间支撑的检修

当中间支撑出现橡胶老化、磨损、轴承磨损松旷发响时,一般应更换新件。更换时应将中间支撑前后轴承盖3个螺栓依次均匀拧紧,但不能拧得过紧,待跑合一段时间后,让其自动找回中心,再按规定力矩拧紧。螺栓拧得过紧会加剧轴承磨损,过松会使轴承松旷发出异响。

4)传动轴摆振故障的排除

传动轴出现摆振现象,而且在车速变化的瞬间伴随有异响,表明传动轴连接螺栓松动或万向节严重磨损,应再次紧固或更换损坏的万向节总成。也有可能是传动轴弯曲所致,应及时校验或更换。

例4 凌志LS400自动变速器无超速挡

1)故障现象

一辆凌志LS400轿车,车速不能加速到150 km/h以上,当节气门全开时,最高车速只能达到120 km/h。

2故障诊断

使发动机和自动变速器达到正常温度,检查油面和油质。油尺上油液痕迹在热态(HOT)标记的范围以下,油面偏低;同时发现油液的颜色已呈暗褐色,并且伴有烧焦气味,在油液中还有黑色固体碎粒。故障指示灯不亮,也无故障码,因而初步判断故障在自动变速器内部。拆卸并分解、清洗自动变速器,发现固定超速O/D挡中心轮的制动器摩擦片以及传递超速O/D挡输出动力的直接离合器摩擦片和个别压盘已有不同程度的烧蚀和损坏。更换制动器和离合器摩擦片和压盘,将自动变速器装车,并按要求加注新自动变速器油液,启动发动机进行路试。在开始行驶的90 km内,选挡杆在D挡位时,可以自动从D3挡换入超速挡,并且车速能随着节气门开度的增大加速到140 km/h左右。但继续试下去,随着节气门开度增大,车速反而逐渐降低了。当行驶到200 km左右时,自动变速器不仅不能从D3挡换入超速O/D挡,而且还从D3挡降到D2挡。此后,即使将加速踏板踩到底,最高车速也只能达到120 km。

随后进行油压试验,发现自动变速器仅在D挡位时,油压为标准值的1/4~1/3,油压过低。根据工作原理分析D3挡和超速挡各控制件工作情况,判定可能是直接离合器油路漏油。通过拆检,发现直接离合器内活塞上的密封环磨损严重造成漏油,使活塞作用在离合器摩擦片上的压紧力降低,从而导致直接离合器摩擦片在传递动力时打滑,造成车速在超速挡和D3挡时降低。更换新的活塞密封环以及将轻度烧蚀摩擦片修理并装复,再次试车,故障消失。

注意:制动器、离合器有烧片现象,重要的是查找出烧片的原因。如果只是简单更换烧损的摩擦片和压盘,装车后行驶不久,故障还会再次出现。必须查找根源,彻底排除故障。

复习思考题

1.造成离合器打滑、分离不彻底、结合不平顺的故障原因是什么?如何确诊?怎样诊断与排除?

2.造成变速器各种故障的主要原因是什么?怎样诊断排除?

3.传动轴振抖、异响的原因是什么?如何诊断排除?

4.如何区分和确诊传动系的异响部位?

5.自动变速器油变质的现象有哪些?主要原因是什么?

6.为什么自动变速器油面不能过高也不能过低?

7.节气门拉线调整不当对自动变速器造成什么影响?怎样调整?

8.失速转速、时滞时间、油压不正常的原因是什么?会造成怎样的后果?

9.怎样读取LS400、别克轿车自动变速器的故障代码?

10.自动变速器的常见故障有哪些?原因是什么?怎样确定故障部位所在?

11.驱动桥有哪些故障?怎样排除?

3.2 转向系统故障诊断与排除

学习目标:

1.掌握转向系统转向沉重、转向不灵敏、行驶跑偏的故障原因和诊断过程;

2.了解转向系统车轮摆振、轮胎异常磨损的故障原因和诊断过程;

3.了解动力转向系工作不良故障的诊断方法。

汽车在行驶过程中,需要经常改变其行驶方向。汽车转向系就是改变或保持汽车行驶方向的装置。现代汽车转向系按其动力不同分为机械转向系与动力转向系两大类。

机械转向系以驾驶员的操纵力作为动力,主要由转向操纵机构、转向器与转向传动机构组成,其结构如图3.106所示。

图3.106 机械转向系的组成

1—转向器 2—转向万向节 3—转向传动轴 4—转向管柱 5—转向盘 6—转向横拉杆7—转向纵拉杆 8—转向节 9—转向节臂 10—转向直拉杆 11—转向摇臂

汽车转向时,驾驶员对方向盘施加一个转向力矩,方向盘则以某种角速度向指定方向转动。该力矩通过转向柱传给转向器,经转向器降速增扭改变力矩的传递方向后传递给左、右横拉杆。横拉杆推动转向节臂运动,带动转向节转动,从而使左、右车轮偏转相应的角度,以改变汽车的行驶方向。转向结束后,将方向盘恢复原始位置,使转向车轮恢复直线行驶位置。

转向系常见故障主要有:转向沉重、行驶跑偏、转向轮摆动和动力转向系故障等。

3.2.1 转向沉重

(1)故障现象

汽车转向时,转动方向盘感到沉重费力,无回正感,甚至打不动。

(2)故障原因

主要原因是各部间隙过小、配合过紧、润滑不良或助力装置失效。

①转向器内缺油或油过脏。

②转向螺杆两端轴承过紧或轴承损坏。

③转向器啮合间隙过小。

④转向器、转向节主销、轴承衬套部位缺油或过紧。

⑤横、直拉杆球头销部位缺油或过紧。

⑥转向节止推轴承缺油、损坏或过紧。

⑦前稳定杆变形。

⑧转向轴弯曲。

⑨前轮轮毂轴承过紧。

⑩前轮定位失准,主销后倾角过大,主销内倾角过大,前轮前束调整不当。

〇11转向桥、车架弯曲变形。

〇11转向桥、车架弯曲变形。

钢板弹簧挠度和尺寸不符合规定。

钢板弹簧挠度和尺寸不符合规定。 轮胎气压不足。

轮胎气压不足。

(3)故障诊断与排除

①支起汽车前桥,转动转向盘,如图3.107所示。若转向盘转向灵活。应检查轮胎气压是否低,前轮定位是否符合要求,前轮轮毂轴承是否过紧,前钢板弹簧是否良好,前轴、车架是否变形。必要时应予以修理或更换。

图3.107 检查转向是否沉重

图3.108 拆下转向垂臂

②支起前桥后转动转向盘仍然沉重,则拆下转向垂臂,如图3.108所示,再转动转向盘。若感到转动灵活,表明故障在转向传动机构,应检查各球头销装配是否过紧,如图3.109所示。主销与衬套配合是否适当,润滑是否良好。转向节止推轴承是否缺油损坏,横直拉杆是否弯曲变形。若有损坏或不符合要求,应予以修理或更换。

图3.109 检查转向机构球头销的松紧情况

图3.110 检查转向器润滑油量

③若拆下转向垂臂后,转动转向盘仍然沉重,则故障在转向器。应检查转向器是否缺油或转向轴是否弯曲,如图3.110所示。若缺油,应按规定添加润滑油;若不缺油,应拆检转向器。

3.2.2 行驶跑偏

(1)故障现象

汽车行驶时,稍松转向盘,汽车就会自动偏向另一边,必须用力握住转向盘,才能保证车辆的直线行驶。

(2)故障原因

①两前轮气压不一致,或新换轮胎外径不一致,或两前轮新旧程度悬殊。

②前悬架两侧减振弹簧弹力不等或减振器工作性能存在较大差异。

③一侧前轮制动器制动间隙过小,导致制动拖滞或轮毂轴承过紧。

④两侧主销后倾角或车轮外倾角不相等,前轮不符合要求。

⑤一侧钢板弹簧错位或折断。

⑥转向节臂、转向臂、横拉杆、直拉杆变形。

⑦转向桥或车架变形,两侧轴距不等。

⑧转向轮某一侧的前稳定杆下摆臂变形。

(3)故障诊断与排除

①检查左、右轮胎新旧程度、外径尺寸及气压是否一致。保证两转向轮外径尺寸相同,并按规定加以充气。

②气压一致,可用手触摸跑偏一边的制动鼓和轮毂轴承是否过热。若过热,说明制动拖滞或轴承过紧,调整制动间隙或轮毂轴承。

③若不过热,应检查转向节臂、转向臂、横拉杆、直拉杆、前稳定杆和前摆臂是否变形,钢板弹簧是否折断或弹力不均,必要时应予以矫正或更换。

④检查前束是否符合要求,两前轮主销后倾角、前轮外倾角是否相同,如图3.111所示。若不符合要求,应予以修理。

图3.111 检查前轮定位

图3.112 检查前后车轮的轴距

⑤以上检查均正常,则应检查左、右轴距是否相等,转向桥和车架是否变形,如图3.112所示。如不符合要求,应予以修理。

3.2.3 转向轮摆动

(1)故障现象

汽车在某转速范围内行驶时,转向轮摇摆或转向盘抖动。

(2)故障原因

①转向器螺杆(蜗杆)两端轴承严重磨损,间隙过大。

②横、直拉杆球头销及球头座磨损,使球关节松旷。

③转向摇臂与摇臂轴的紧固螺栓、螺母松动。

④前轮轮毂轴承磨损松旷、固定螺母松动。

⑤前轮前束过大,车轮外倾角、主销后倾角过小。

⑥前轴弯曲,车架、前轮轮辋变形。

⑦前轮外胎由于修补或装用翻新胎失去平衡。

⑧减振器失效,前钢板弹簧刚度不一致。

(3)故障诊断与排除

①一人转动转向盘,另一人在车下观察转向器和传动机构。若转向盘转动了一定角度,而转向摇臂并不转动,则故障在转向器;若转向摇臂转动了一定角度而前轮并不偏转,则故障在转向传动机构。

②若故障在转向器,应拆下转向器,检查螺杆与指销(螺母齿条与齿扇)啮合间隙是否过大。若过大,应予调整,如图3.113所示。

图3.113 检查、调整转向器啮合间隙

图3.114 检查主销与衬套配合是否过松

③如果故障在转向传动机构,应将横、直拉杆拆下,检查横、直拉杆球头销和球头碗是否磨损严重,弹簧是否折断,螺塞是否调整过松。必要时应重新调整或换件。

④若转向盘自由转动量符合要求,再用千斤顶将前轮架起,用橇棒往上撬轮胎,如图3.114所示。若有旷松量,则为前轮轮毂轴承松旷或转向节主销与衬套间隙过大,应进行调整或修理,轴承损坏应更换。

⑤确认前轮无松旷量,应检查前轮前束是否符合要求,如图3.115所示。若不符合要求,应重新调整。

图3.115 检查前轮前束

图3.116 检测转向器固定螺栓是否松动

⑥若前轮前束符合规定,应检查钢板弹簧U形螺栓、转向器固定螺栓是否松动,如图3.116所示。若松动,应按规定力矩拧紧。

⑦上述检查无松动,应检查前钢板弹簧刚度和减振器是否失效。若刚度不符合要求或减振器已失效,应予以更换。

⑧若仍存在摆振现象,则应对转向轮进行平衡检测和校正。

⑨经上述检查调整仍无效时,应卸下前轴和车架,检查是否弯曲变形,如图3.117所示。若变形,应予以校正或更换。

图3.117 检查前轴变形量

3.2.4 转向不灵敏

(1)故障现象

左、右转动转向盘时,有明显的间隙感觉;需用较大幅度转动方向盘才能控制汽车的行驶方向。

(2)主要故障原因

主要原因是各部配合间隙过大、连接或松动。

①转向器主动齿轮与齿条(主、从副)啮合间隙过大、轴承松旷,横拉杆及各连接杆件松旷。

②轮毂轴承调整不当或磨损松旷。

(3)故障诊断

①转动转向盘,转向器齿条不能立即随之运动,表明齿条与主动齿条啮合间隙过大。

②若齿条运动而横拉杆不动,应更换缓冲衬套,并检查连接情况。

③横拉杆运动而转向臂不动,应对横拉杆外端球头销进行检修与调整。

④若转向臂能随之灵活摆动,可晃动前轮检查轮毂轴承是否松旷。

⑤对其他类型的转向系统,还应检查和调整转向器的轴承预紧度、啮合间隙,调整、紧固各连接杆件球头销等。

3.2.5 动力转向系工作不良

动力转向系以发动机动力和驾驶员施加很小的操纵力作为转向系的动力。它在机械转向系的基础上,增加了转向储油罐、转向油泵、转向控制阀(分配阀)和动力缸等。下面只介绍电控液压动力转向系统的组成、原理及故障诊断。

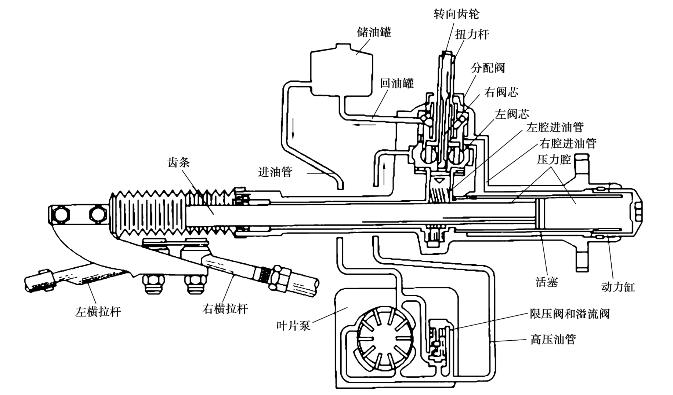

一汽奥迪轿车动力转向系的组成如图3.118所示。奥迪轿车转向油泵采用叶片泵,它由发动机曲轴通过皮带轮驱动,将油液从储油罐泵入分配阀,以提供转向所需的动力源(高压油)。汽车不转向时,分配阀保持开启状态,转向动力缸活塞两边的压力腔和回油管相通,叶片泵处于空转状态。汽车转向时,扭力杆通过分配阀关闭动力缸活塞左边(或右边)的压力腔,使活塞两端的压力发生改变,产生压力差,推动活塞向右(或向左)运动,以增加驾驶员操纵转向车轮的力量。

图3.118 奥迪轿车动力转向系统的组成示意图

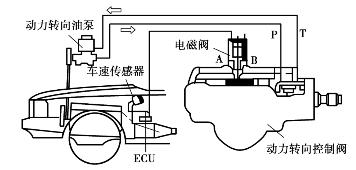

电控液压动力转向系统按控制方式的不同,分为流量控制式与压力控制式两种。图3.119所示为流量控制式电控液压动力转向系统,它由车速传感器、电磁阀、整体式动力转向控制阀、动力转向油泵和电子控制单元(ECU)组成。

图3.119 流量控制式动力转向系统的组成示意图

ECU根据车速传感器的信号,控制电磁阀的开启程度,从而控制转向动力缸活塞两侧压力腔的液压油流量来改变方向盘上的转向力。车速越高,流过电磁阀电磁线圈的平均电流值越大,电磁阀针阀的开启程度越大,旁路液压油流量越大,液压助力作用越小,转动方向盘的力就要越大。

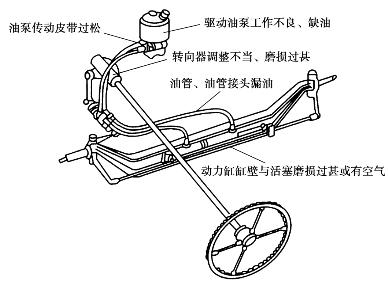

动力转向系除传统转向系由机械机构所产生的常见故障以外,常见的故障形式有转向盘沉重、漏油及异响等。故障部位如图3.120所示。

(1)故障现象

①车辆行驶中,发动机在各种转速下均无转向助力作用,转动转向盘感到费力。

图3.120 动力转向系统常见故障部位示意图

②转向突然沉重。

③左、右转向力不等。

④转向时有噪声。

(2)故障原因

①油泵传动皮带松弛,传动皮带打滑。

②储油罐内液面过低或油液脏污。

③液压系统内混入空气。

④油泵有故障。

⑤滤清器堵阻、供油管路接头松动。

⑥安全阀漏油、弹簧过软或调整不当。

⑦液压泵内部机件磨损。

(3)故障诊断与排除

在液力式动力转向系统的故障诊断过程中,在排除了机械机构的故障原因后,应主要对液力系统进行检查,查明动力转向系统工作不良的原因,主要步骤为:

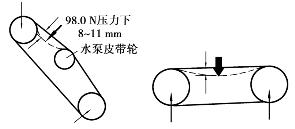

①检查油泵传动皮带是否松弛,如图3.121所示。若过松,应予以调整。

②工作油温检查:发动机怠速运转,左、右转动转向盘数次,检查液力系统工作油温能否达到标准值。

③检查储油罐内液面是否过低。若过低,应按要求添加油液,如图3.122所示。

④检查储油罐内的油液是否混浊、脏污,有无泡沫,如图3.123所示。若发现有泡沫,检查各接头和集流管紧固螺钉是否松动使空气渗入。在排除漏油漏气部位故障后,再排除油液中的空气。若油液过于脏污混浊,应更换油液和油封。

⑤转向齿轮的油压检查:测得油压过低时,转向器有内泄漏现象,应对转向器检修,如图3.124所示。

⑥液压泵输出油压检查:若测得油压低于规定数值,应检查限压阀和溢流阀;若已损坏,应更换,如图3.125所示。

图3.121 检查动力转向油泵皮带的张紧度

图3.122 添加油液

图3.123 检查油液

图3.124 转向齿轮的油压检查图

图3.125 液压泵输出油压检查

3.2.6 注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③螺栓、螺母紧固要可靠,开口销齐全、完整、锁紧可靠。

④加油时,必须按厂家规定的油液牌号经过滤后加入。

⑤对于密封件(如橡胶密封件,活塞环等)应注意保护,必要时用专用工具拆卸和装配。

故障诊断与排除案例

例1 丰田皇冠轿车转向沉重

1)故障现象

丰田皇冠2.8轿车转向沉重,需用较大的力才能使车轮偏转。

2)故障诊断

经询问,司机反映行驶转向时越来越费力,直至感觉转向沉重。因此怀疑其动力转向系统有问题。首先进行外观检查,没有发现漏油之处;检查油面,高度正常。然后检查油泵,在油泵的输出端和转向助力器的输入端接入油压表,测得油压为3.5 MPa(标准值大于7.0 MPa)说明油压过低。将方向盘分别转到左或右极限位置,分别测量油压,仍为3.5 MPa,这说明转向助力器、安全阀、溢流阀均正常,故障可能在油泵。

拆检叶片泵,发现叶片泵各滑片表面磨损严重,厚度仅为1.35 mm(标准值为1.55 mm)。叶片磨损,导致油泵泵油压力不足,助力效果明显减弱,造成转向沉重。更换一套(6组)滑片、弹簧、弹簧座后,泵油压力恢复正常,故障排除。

例2 丰田皇冠2.8轿车行驶时向右跑偏

1)故障现象

一辆丰田皇冠2.8轿车行驶在平坦、笔直的公路上,若双手离开方向盘,汽车将马上向右跑偏,左转向沉重。

2)故障诊断

首先检查两前轮轮胎气压、悬架刚度及轮毂轴承预紧度,均正常;检查两前轮主销后倾角、前轮外倾角也正常。在检查前轮前束时发现了问题。该车采用两横拉杆结构,设计要求安装时左右横拉杆的长度必须都等于360 mm。检查时发现右横拉杆长度为330 mm,左横拉杆长度为365 mm。这样,方向盘在正中位置时,左前轮比原来内收,右前轮比原来外张,行驶中两前轮都有向右侧滚动的倾向,方向盘必须稍向左打,才能保证汽车直线行驶。这也是汽车易向右跑偏,左转向沉重,轮胎磨损加剧的原因。

调整前轮前束,保证左右横拉杆长度为360 mm,前轮前束值为2~4 mm,故障排除。

例3 桑塔纳轿车方向难以控制,轮胎磨损异常

1)故障现象

一辆桑塔纳轿车行驶时,方向盘稍微打一角度,前轮就向该边猛一偏转,行车方向很难控制,且两前轮轮胎胎面由内侧向外侧呈锯齿形磨损。

2)故障诊断

方向盘难以控制、轮胎严重磨损,主要是前轮定位、前桥歪斜所致。检查前桥时发现,两前轮转向球头销严重松旷;检查前轮定位时发现前轮前束值不正常,标准值为-1~-3 mm,而该车的前束值为-5~-8 mm。其他部位没发现问题。

3)故障排除

适当加大上球头销总成内的弹簧预紧度,适当增加下球头销总成内的调整垫片,使转向球头销的松旷量控制在技术要求范围之内。接着,重新调整左右横拉杆长度,锁紧球头紧固螺钉,使前轮前束值达到标准规定。试车,正常。

复习思考题

1.转向系统有哪些故障?其原因有哪些?

2.转向沉重和转向不灵敏的故障的主要故障原因是什么?如何进行故障诊断?

3.车辆行驶跑偏、车轮摆振、轮胎异常磨损的主要原因有哪些?如何诊断与排除?

4.前轮跑偏有什么原因?如何解决?

3.3 行驶系统故障诊断与排除

学习目标:

1.掌握悬架发生刚性碰撞或异响、汽车行驶跑偏等故障的原因分析、诊断与检测方法;了解行驶系统其他故障的诊断方法。

2.掌握减振器失效、轮胎异常磨损故障原因和诊断过程。

3.掌握汽车电控悬架故障诊断故障原因和诊断过程。了解电控系统故障自诊断和常见故障的诊断方法。

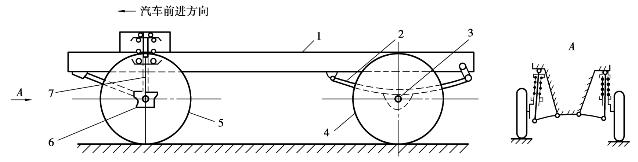

汽车行驶系统由车架、车桥、车轮(包括轮胎)和悬架组成,如图3.126所示。

图3.126 行驶系统的一般组成示意图

1—车架 2—后悬架(钢板弹簧非独立悬架) 3—后桥 4—后轮 5—前轮6—前桥 7—前悬架(麦弗逊式独立悬架)

行驶系在使用过程中,汽车行驶系常见故障主要有:悬架发生刚性碰撞或异响、减振器失效、轮胎异常磨损、巡航与电控悬架故障等。这些故障会严重妨碍驾驶员正常操作,使驾驶员疲劳及影响行车安全,甚至造成事故。

3.3.1 悬架发生刚性碰撞或异响

(1)故障现象

汽车行驶中悬架发出撞击的异响、振动增大。

(2)故障原因

①钢板弹簧销或螺旋弹簧产生塑性变形或损坏。

②减振垫、限位挡块损坏。

③减振器失效。

④悬架杆连接处松动或减振器上支座松动。

⑤润滑不良。

⑥弹性元件支座损坏、变形。

⑦悬架杆变形。

(3)故障诊断与排除

①对采用钢板弹簧悬架的汽车,先检查钢板弹簧是否折断或疲劳变形,再将汽车支起,使钢板弹簧处于自由状态,在钢板弹簧吊环支架端用撬棒上下撬动钢板弹簧。若松动,应检查钢板弹簧销,吊环支架是否间隙过大。若间隙过大,应更换钢板弹簧销或衬套。

②对采用螺旋弹簧的汽车,应检查螺旋弹簧是否疲劳变形或折断、支座是否松动损伤、悬架杆系列是否变形或松动。

③检查减振垫的润滑情况,必要时加注润滑脂。

④检查减振器。

3.3.2 汽车行驶跑偏

(1)故障现象

汽车不能保持居中位置行驶,不加外力自动驶离直线行驶方向。

(2)故障原因

①两前轮气压不一致。

②两端主销后倾角班车轮外倾角不相等。

③前束过大或过小。

④有一边的钢板弹簧错位、折断、两边弹力不均或一边减振器失效。

⑤前轮左右轮轮毂轴承松紧调整不一,有一边车轮制动拖滞。

⑥转向节臂、转向节弯曲变形。

⑦前轴、车架变形,钢板弹簧U形螺栓松动等使左右轴距不相等。

⑧后桥轴管弯曲变形。

(3)故障诊断

①检查轮胎使用情况。若一边轮胎胎冠中间或两肩产生磨损、外侧或内侧偏磨以及由外向里或由里向外的锯齿形磨损时,可分别判断轮胎气压高或低、前轮外倾角过大或过小、前束过大或过小。从而进行必要的调整或检修。

②当轮胎气压相同、轮胎直径一致的情况下,车身有倾斜,应检查低的一边的钢板弹簧是否完好。如弧度是否足够、弹力是否正确。

③汽车行驶一段里程后,用手触摸轮毂轴承和制动鼓,若有烫手,说明轮毂轴承过紧或制动系拖滞。

④若以上均属良好,将汽车正直停放在平坦路面上,用仪器检查前轮外倾角。

⑤用皮尺测量左右轴距是否相同。若不等,应对前轴、车架、钢板弹簧的固定等作进一步检查。

3.3.3 减振器失效

(1)故障现象

汽车在不平路面上行驶时车身强烈振动并连续跳动。有时在一定车速范围内发生“摆头”现象。

(2)故障原因

①减振器连接销脱落或橡胶衬套磨损破裂。

②减振器油量不足或混入空气。

③减振器阀门密封不良,阀瓣与阀座贴合不良。

④减振器活塞与缸筒磨损过量,配合松旷。

图3.127 检查连接销、橡胶衬套

(3)故障诊断与排除

①检查减振器连接销、连接杆、橡胶衬套连接孔是否有损坏、脱焊、脱落和破裂之处,如图3.127所示。若有,应视情况进行维修或更换。

②察看减振器外部有无渗漏油迹。若有漏油,应予以检修。

③用一根圆钢穿在减振器下连接孔中,脚踩住圆钢两端,用手拉住减振器上的连接孔进行垂直拉伸和推压,若无阻力或者感到发卡,应对减振器进行维修或更换。

3.3.4 轮胎异常磨损

(1)故障现象

轮胎表面出现两肩磨损、胎冠中部磨损、内侧或外侧磨损、呈锯齿形磨损或呈波浪状磨损等现象即为轮胎异常磨损。

(2)故障原因

①前轮外倾角、前轮前束不符合要求。

②前轴、车架或转向节变形、松动。

③横直拉杆球头销、球头销座磨损松旷。

④钢板弹簧U形螺栓松动。

⑤车轮轮毂轴承磨损松旷或预紧度过小。

⑥车轮不平衡量过大。

⑦轮胎气压不正常。

⑧左、右轮胎尺寸规格不一。

⑨减振器失效。

⑩轮辋拱曲变形。

(3)故障诊断与排除

①检查轮胎气压是否正常,按要求对轮胎进行放气或充气。

②检查左、右轮胎尺寸规格是否一致。若不一致,应更换规格统一的轮胎。

③检查钢板弹簧U形螺栓是否松动。若有松动,应按规定扭矩紧固。

④检查悬架与车体连接是否牢固,减振器工作是否正常。若有松动,应紧固。若前减振器工作异常,予以检修或更换。

⑤检查转向传动机构球头销与销座是否磨损严重而松旷。若有,应加以调整或更换。

⑥检查前轮外倾角、前轮前束是否符合要求,如图3.111及图3.115所示。若不符合,应进行调整或修理。

⑦若上述检查均正常,则再检查转向节主销与衬套配合间隙和轮毂轴承间隙是否过大。若过大,应进行调整或更换磨损零件。并对轮胎进行平衡检查。

3.3.5 汽车电控悬架故障诊断

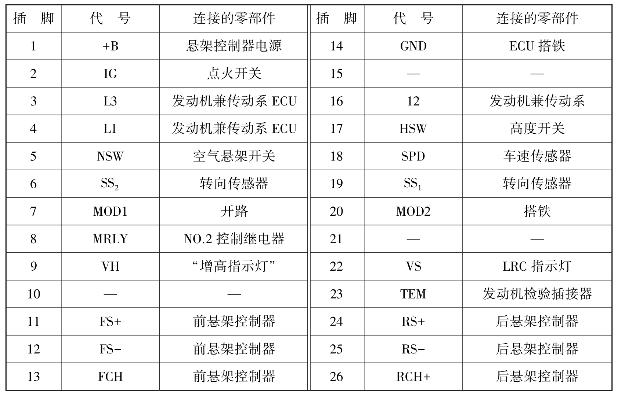

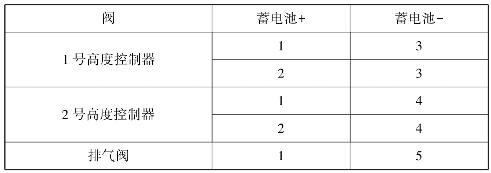

电子控制悬架能根据行驶和需要对车高、悬架刚度和阻尼系数适时地调节,提高车辆的行驶平顺性和操纵稳定性。下面以凌志LS 400型电子控制空气悬架为例作介绍。如图3.128所示,为凌志轿车电控空气悬架电路图及其连接器。连接器(26针、16针和12针)的端子名称可参见表3.10、表3.11和表3.12。

表3.10 A38端子(26针)各插脚的含义

表3.11 A37端子(16针)各插脚的含义

图3.128 凌志LS 400轿车电控空气悬架电路和连接器

表3.12 A36端子(12针)各插脚的含义

电子控制悬架系统一般都设有故障自诊断系统,以监测系统的工作情况及记录和储存所出现的故障。当系统出现故障,电控悬架ECU根据故障信息把故障以代码的形式存入存储器,并通过仪表板上的“悬架系统故障指示灯”提示驾驶人。读出存储器中的故障码,可快速准确地诊断出故障类型、部位及故障原因。

读取故障码时,首先要进入故障自诊断状态,诊断并排除故障后应清除故障码。不同种类的汽车,其进入故障自诊断和清除故障码的方法也不相同,因此应按汽车使用说明书的要求进行操作。

(1)电控系统故障自诊断

1)读取故障码

①接通点火开关。

②用跨接线将故障诊断插座“TDCL”的端子Tc与E1短接。

③根据仪表的高度控制“NORM”指示灯闪烁情况读故障码。

a.正常:指示灯以亮灭均匀间隔方式闪烁,每秒闪2次。

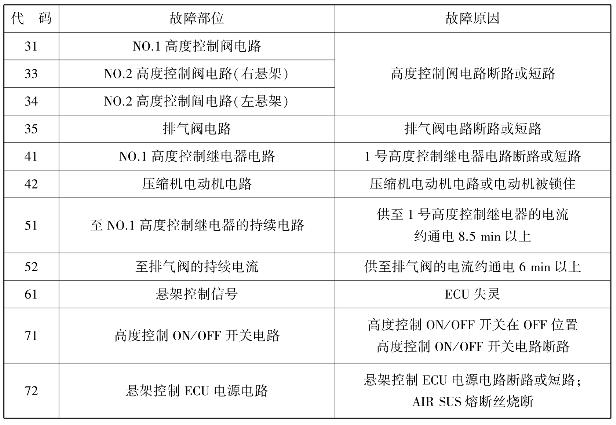

b.指示故障。读取方法为:指示灯首先闪烁故障码的十位数,指示灯通、断电间隔0.5 s;显示完十位数后,断电1.5 s,再显示故障码个位数,显示时通、断电时间与十位数相同。如系统有多个故障码,则按故障码由小到大的顺序显示,相邻故障码之间的时间间隔为2.5 s。凌志汽车电子控制空气悬架系统的故障码见表3.13。

表3.13 凌志电控控制空气悬架系统的故障代码

续表

2)故障码清除

可以用以下两种方法之一清除故障码:

①关闭点火开关,拆下1号接线盒中ECU B熔断丝10 s以上。

②关闭点火开关,用跨接线把高度控制连接器的端子9与端子8连接,同时连接故障诊断插座的端子R与E,保持该状态10 s以上,然后接通点火开关并脱开以上各端子。

(2)常见故障诊断

汽车电控悬架系统常见故障主要有高度控制功能不起作用、悬架刚度和阻尼系数控制失效、汽车有高度调节,但是车高不均匀等。

1)高度控制功能不起作用

①故障现象

汽车在行驶、驻车或汽车总质量发生变化时,车高变化不大或没有变化甚至产生相反的变化。

②故障原因

a.悬架控制ECU与高度传感器之间电线束和插接头开路或短路。

b.高度传感器损坏。

c.悬架控制ECU与NO.1控制继电器之间电线束和插接头开路或短路。

d.NO.1控制继电器损坏。

e.悬架控制ECU有故障。

③故障诊断与排除

A.进行故障自诊断,如果故障码为11,12,13或14,可按以下步骤进行检测:

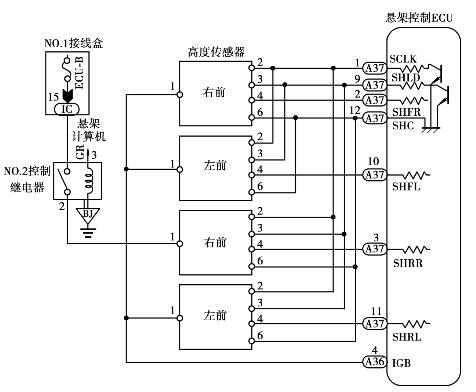

a.接通点火开关,检测高度传感器的插接头的插脚1与车身搭铁之间的电压,测得结果应为电源电压。否则,应检查或修理NO.2控制继电器与高度传感器之间的线束或插接头。电路如图3.129所示。

b.检查线束的导通性。检查悬架控制ECU与高度传感器之间的电线束和插接头。若不良,应修理或更换线束或插接头。

图3.129 高度传感器与悬架控制ECU连接电路

c.换件比较。装用一个好的高度传感器,如果故障消失,则是传感器不良,应予更换。如果故障仍然存在,可以更换悬架控制ECU再试。

B.如果故障码为41,可按以下步骤进行检测:

a.测量悬架控制ECU插接头的插脚RCMP与-RC之间的电阻,标准值为50~100Ω。若不良,则更换NO.1控制继电器。电路如图3.130所示。

b.检查和修理悬架控制ECU与NO.1控制继电器之间的电线束和插接头。

c.如果故障仍然存在,可以检查或更换悬架控制ECU再试。

2)悬架刚度和阻尼系数控制失效

①故障现象

汽车在行驶时,悬架刚度和阻尼系数不随着行驶状况、路况、汽车姿态变化而调节。

②故障原因

a.悬架控制ECU与悬架控制器之间电线束和插接头开路或短路。

b.悬架控制器损坏。

c.空气悬架熔断丝烧毁。

d.加热熔断丝烧毁。

图3.130 NO.1控制继电器与悬架控制ECU连接电路

e.悬架控制。ECU与发动机主继电器之间线束和插接头开路或短路。

f.发动机主继电器损坏。

g.悬架控制ECU有故障。

③故障诊断与排除

A.进行故障自诊断。如果故障码为21,22,可按以下步骤进行检测:

a.检查悬架控制器的操作情况。接通点火开关,将LRC开关分别按到“运动”侧和“正常”侧,检查悬架控制器的操作。

b.如果悬架控制器操作不良,检测悬架控制器的电阻值。电路如图3.131所示。

图3.131 悬架控制器与悬架控制ECU连接电路

•拆开控制器插接头。

•测量悬架控制器插接头插脚之间的电阻,插脚1和插脚2之间以及插脚3与插脚4之间的电阻为3~6Ω;插脚2与插脚4之间的电阻为2.3.4.3 kΩ。

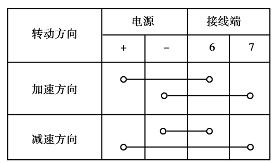

•在悬架控制器插接头和插脚之间接入蓄电池,检查悬架控制器的操作,这种检查应在短时间内(1 s之内)完成。如果不良,则更换控制器,见表3.14。

c.检查线束的导通性。检查悬架控制ECU与控制器、控制器于车身搭铁之间的电线束和插接头。如果不良,则应修理或更换电线束或插接头。

表3.14 控制器与蓄电池的对应关系

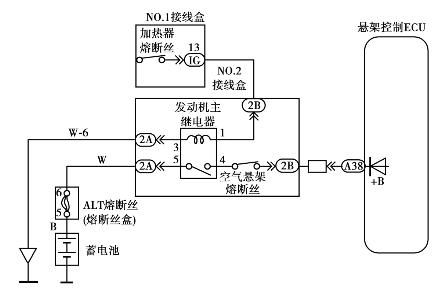

B.如果故障码为72,可按以下步骤进行检测:

a.检查悬架控制ECU插接头的插脚+B与车身搭铁之间的电压。测量结果应为蓄电池电压,电路如图3.132所示。若电压过低,应检查搭铁情况,并加以必要的修理。

图3.132 悬架控制ECU电源电路

b.检查加热熔断丝的导通情况,正常应为导通。若不导通,应检查与加热器熔断丝连接的所有电线束和零部件是否有短路处。若有,应加以排除。

c.检查空气悬架熔断丝的导通情况,正常应为导通。若不导通,应检查与空气悬架熔断丝连接的所有电线束和零部件是否有短路处。若有,应加以排除。

d.检查发动机主继电器每对插脚之间的导通情况。插脚4与插脚5之间应开路;插脚1与插脚3之间应导通。在插脚1与插脚3之间施加蓄电池电压,再检查导通情况:插脚4与插脚5应导通。若正常,应检查和修理继电器与车身搭铁、继电器与蓄电池之间的线束和插接头。若不正常,则更换发动机主继电器。

e.如果故障仍然存在,可以检查或更换悬架控制ECU再试。

3)汽车高度调节不均匀

①故障现象

汽车在行驶、驻车、乘员和行李质量发生变化时,车辆高度控制虽有变化,但是前后左右高低变化不均匀。

②故障原因

a.悬架控制ECU与控制阀之间电线束和插接头开路或短路。

b.控制阀损坏。

c.悬架控制ECU有故障。

③故障诊断与排除

进行故障自诊断。如果故障码为31,33,34或35,可按以下步骤进行检测:

A.检查车高变化情况:

a.拆下行李箱右侧盖。

b.用欧姆表测量控制插接头各端子间的电阻值,其标准见表3.15。

表3.15 控制插接头各端子的电阻值

c.接通点火开关,用跨接线将检测控制插接头中1,2,7端子相互短接,右前汽车高度应上升。电路如图3.133所示。

图3.133 控制阀、排气阀与悬架控制ECU的连接电路

d.用跨接线将检测控制插接头中1,3,7端子相互短接,左前汽车高度应上升。

e.用跨接线将检测控制插接头中1,4,7端子相互短接,右后汽车高度应上升。

f.用跨接线将检测控制插接头中1,5,7端子相互短接,左后汽车高度应上升。

g.用跨接线将检测控制插接头中1,2,6端子相互短接,右前汽车高度应降低。

h.用跨接线将检测控制插接头中1,3,6端子相互短接,左前汽车高度应降低。

i.用跨接线将检测控制插接头中1,4,6端子相互短接,右后汽车高度应降低。

j.用跨接线将检测控制插接头中1,5,6端子相互短接,左后汽车高度应降低。

B.如果上述检查正常,则检查悬架控制ECU与控制插接头之间的电线束和插接头是否有开路处。若有开路处,应修理或更换。

C.如果正常,则检查控制阀和排气阀。

a.用万用表的欧姆挡测量NO.1控制阀插脚1与插脚3,插脚2与插脚3之间的电阻应为9~15Ω。

b.用欧姆挡位测量NO.2控制阀插脚1与插脚4,插脚2与插脚4之间的电阻应为9~15Ω。

c.测量排气阀插脚1与插脚2之间的电阻应为9~15Ω。

d.直接给各控制阀、排气阀加上12 V蓄电池电压,各电磁阀应有“咔嗒”的工作声。蓄电池电压与控制阀、排气阀各端子之间的正确连接方法见表3.16。

表3.16 阀各端子与蓄电池之间的对应关系

若检查结果不正常,应更换高度控制阀及排气阀;若正常,应检查高度控制器或排气阀至检测插接头之间的配线和连接线。

3.3.6 汽车巡航控制系统故障诊断

汽车巡航控制系统是利用电子技术对汽车行驶速度进行调节,实现以预先设定速度行驶的电子控制装置。

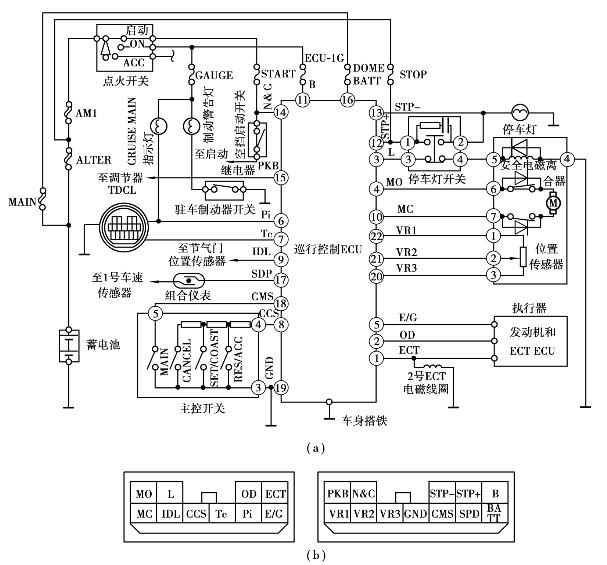

现以日本丰田凌志LS 400型轿车为例进行巡航控制系统的故障诊断与排除。图3.134所示为凌志LS 400型轿车巡航控制系统电路及其连接器,连接器(10针和12针)的端子名称可参见表3.17。

图3.134 凌志LS 400型轿车巡航控制系统电路及其连接器

(a)电路图 (b)连接器

表3.17 凌志LS 400型轿车连接器端子名称

续表

(1)故障码

巡航控制系统出现故障时,电子控制器除中断巡航工作外,指示灯会闪烁5次,控制器会自动储存故障码。

1)读取故障码

短接故障码检测连接器(TDCL)的端子Tc和El,根据仪表上的“CRUISE MAIN”指示灯的闪烁情况即可读取故障码(读取方法同电控悬架自诊断)。表3.18所列为凌志轿车巡航控制系统故障码。

表3.18 凌志巡航控制系统故障码

2)清除故障码

关闭点火开关或拆下DOME熔断丝10 s以上。

(2)常见故障诊断

汽车巡航控制系统常见故障主要有巡航控制操作不能调整、系统间歇性工作、巡航控制系统不工作等。

1)巡航控制操作不能调整

①故障现象

巡航控制速度超出设置要求,或系统工作不稳定,设定的车速有较大的波动,或时升时降。

②故障原因

a.安全电磁离合器故障。

b.伺服电动机故障。

c.位置传感器故障。

d.车速传感器失效。

e.巡航控制ECU工作不正常。

③故障诊断与排除

A.进行故障自诊断,当读出故障码为11,12时

a.检查安全电磁离合器电路。

•检查巡航控制ECU配线侧连接器端子3与车身搭铁之间的导通情况。电路如图3.135所示,测量值应约为38Ω,不正常则检查电磁离合器。

图3.135 安全电磁离合器与巡航控制ECU的连接

•检查电磁离合器,如图3.136(a)所示,用万用表欧姆挡检测电磁离合器端子4和5之间的电阻,正常值应约为38Ω。或者进行动态检查,如图3.136(b)所示,其正常情况是:没有通电前,扳动离合器杆应能转动;当端子5接电源正极,端子4接电源负极(搭铁),离合器杆应能锁住,不能任意扳动。若正常则检查停车灯开关,否则更换电磁离合器。

•检查停车灯开关。踩下制动踏板时,连接器端子1和3之间应能导通(阻值小),而抬起制动踏板时,端子2和4之间应导通。若正常,则检查和修理巡航控制ECU与停车灯开关、停车灯开关与电磁离合器、电磁离合器与车身搭铁之间的配线和连接器。否则,更换停车灯开关。

b.检查伺服电动机电路。在离合器杆在两极限位置A与B范围内运动时,如图3.136(b)所示,保持安全电磁离合器处于通电状态,伺服电动机按图3.137所示进行通电,电路如图3.138所示。若正常,则检查巡航控制ECtJ与伺服电动机之间的配线和连接器。若不正常,则更换伺服电动机。

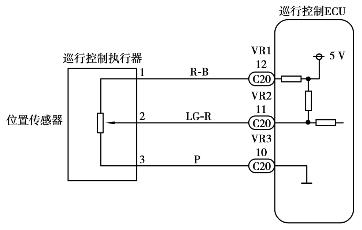

B.进行故障自诊断,当读出故障码为13时,检查位置传感器电路

a.脱开电子控制器,接通点火开关,慢慢转动节气门控制臂,并用万用表测量节气门位置传感器的中间滑动端(VR2)与电子控制器搭铁间(VR3)的电压,电路如图3.139,控制臂使节气门开度最大时,电压应为4.2 V;控制臂使节气门开度最小时,电压约1.1 V;控制臂转动时,电压变化应连续平稳。若不正常,应检查节气门位置传感器。

图3.136 安全电磁离合器的检查

(a)执行器内部电路 (b)工作状态的检查

图3.137 伺服电动机的通电检查

图3.138 伺服电动机与巡航控制ECU的连接电路

b.检查执行器位置传感器。用万用表欧姆挡测量电阻,端子l与端子3之间的电阻值应为2 kΩ;当用手慢移离合器杆从B到A时(图3.136),端子2与3之间的电阻应平缓地由0.5 kΩ 到1.8 kΩ,若不正常,则更换位置传感器。

c.检查巡航控制ECU与执行器之间的配线和连接器是否开路或短路。若不正常,修理或更换配线或连接器。

C.如果故障码为21,应通过对车速信号的检查来判断车速信号电路是否存在故障。打开巡航控制系统,当车速高于40 km/h时,巡航控制指示灯闪烁,而当车速低于40 km/h时,指示灯保持常亮,说明车速信号正常,应检查配线和仪表板等连接是否可靠。否则,说明出现故障,应更换车速传感器。

D.如果故障仍然存在,检查或更换巡航控制ECU再试。

2)系统间歇性工作

①故障现象

巡航控制在某些时候无法设置。

图3.139 节气门位置传感器与巡航控制ECU连接电路

②故障原因

a.巡航控制开关故障。

b.巡航执行器故障。

c.车速传感器故障。

③故障诊断与排除

A.进行故障自诊断。如果故障码为31,32或34时,可按以下步骤进行检测:

a.对各控制开关的信号进行检查时,分别接通“SET/COAST”,“RES/ACC”和“CANCEL”开关,同时观察仪表板上巡航控制指示灯的闪烁,其正常闪烁形式见表3.19。

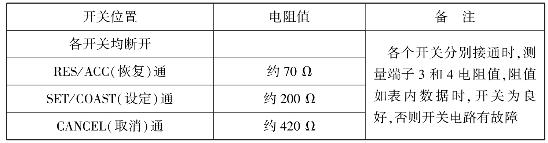

b.通过测试控制开关电阻检测其技术状况。控制开关内有3个不同阻值的电阻。检测时,拆下转向盘中心衬垫,脱开控制开关连接器,在控制开关接通时,用万用表测量连接器端子3和4之间的电阻值,电路如图3.140所示。开关正常时,各个电阻值见表3.20。若不正常,更换控制开关。

图3.140 巡航控制开关与巡航控制ECU的连接

表3.19 指示灯的正常闪烁形式

表3.20 控制开关电阻检查

c.检查巡航控制ECU与控制开关之间的配线和连接器是否开路或短路。若有短路或开路,应修理或更换配线或连接器。

B.如果故障码为11,12,13时,分别对巡航控制执行器电磁离合器、伺服电动机和位置传感器进行检测(详细检测方法见常见故障1,巡航控制操作不能调整)。

C.如果故障码为21时,对车速传感器及电路进行检查(详细检测方法见常见故障1,巡航控制操作不能调整)。

3)巡航控制系统不工作

①故障现象

无论怎么操作开关,巡航系统失去工作能力。

②故障原因

a.巡航控制开关电路故障。

b.节气门位置传感器没有信号。

c.车速传感器没有信号。

d.执行机构不工作。

e.自由拉杆和节气门拉线卡死。

f.巡航控制ECU工作不正常。

③故障诊断与排除

A.进行故障自诊断。如果故障码为31,32或34时,可对巡航控制开关进行检查(详细检查方法见常见故障2,系统间歇性工作)。

B.如果故障码为11,12,13时,分别对巡航控制执行器电磁离合器、伺服电动机和位置传感器进行检测(详细检测方法见常见故障1,巡航控制操作不能调整)。

C.如果故障码为21,可对车速传感器进行检查(详细检测方法见常见故障1,巡航控制操作不能调整)。

D.如果故障码为23,可按以下步骤进行检测:

a.检查执行器控制拉索。控制拉索与节气门的接头安装应正确,拉索与节气门的动作应平衡,其松紧度应适中,过松会使汽车上坡的车速过大,过紧则会使发动机的怠速增高。若松紧度不合要求,应加以调整。

b.伺服电动机电路的检查详见故障1,巡航控制操作不能调整。

E.如果故障仍然存在,检查或更换巡航控制ECU再试。

3.3.7 注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③左右钢板弹簧总成的片数应相等。

④减振器活塞和密封圈应保持清洁。

⑤电控悬架与巡航控制系统的维修,首先要弄清故障本身是否属机械故障。如果没有机械故障,方能对电子控制系统进行检查。

⑥检查电子控制系统时,首先应该进行故障自诊断,然后根据故障码判断可能发生的部位及性质。

⑦对某电子系统进行检查之前,应先拆开蓄电池搭铁线。但拆去蓄电池搭铁线后:ECU记忆的故障码会自动清除,因此在拆线前应先进行自诊断。

⑧具体拆检时,要尽量使用专用工具和专用设备。

⑨电子控制单元ECU一般故障很少,如必须检查时,要用专用仪器设备。

故障诊断与排除案例

林肯城市轿车空气悬架故障1例

一辆1994年生产的福特林肯城市4.6 L轿车,行驶中仪表板上的“Air Suspension”(空气悬架)灯突然点亮。

检查空气悬架保险丝、易熔片都正常。用诊断仪读取故障码为“42—空气悬架弹簧电磁阀对地短路”。将空气悬架开关置于“OFF”位置,断开控制模块接头;再将空气悬架开关置于“ON”位置,测量控制模块13号端子与6号端子(如图3.141所示)之间的电压为12 V,正常;测量25端子与6号端子之间的电压为0 V,说明2号端子对地短路。查出短路点,修复后故障排除。

图3.141 空气悬架控制电路示意图

复习思考题

1.造成汽车悬架发生刚性碰撞或异响,行驶跑偏的故障原因是什么?如何确诊?怎样诊断与排除?

2.造成掌握减振器失效、轮胎异常磨损故障的主要原因是什么?怎样诊断排除?

3.分析汽车电控悬架故障诊断故障原因和诊断过程。

4.叙述电控系统故障自诊断和常见故障的诊断方法。

3.4 制动系统故障诊断与排除

学习目标:

1.掌握制动效能不良、制动跑偏、制动拖滞的故障原因和诊断过程。

2.了解制动系其他故障的诊断方法;了解制动系的各项性能指标。

3.掌握ABS系统的基础检查和调整方法;了解其自诊断过程。

4.掌握ABS系统常见故障的诊断及电控元件的检测方法。

汽车的制动系是保障汽车行车安全,充分发挥汽车速度,提高汽车运用效率和运输生产率的必备装备。随着汽车速度的不断提高和对安全性要求的增强,对汽车制动性能的要求也越来越严格。

汽车的制动系包括行车制动系统、驻车制动系统和辅助制动系统。为了保证汽车能在安全的条件下具有高速行驶能力,制动系一般应具有良好的制动性能和制动稳定性,且制动不跑偏、不侧滑,制动可靠。

按驱动制动装置动力的传递方式,制动系统可分为机械系统、气压系统、液压系统和电磁系统等。本节主要介绍气压制动系、液压制动系和驻车制动系统的故障诊断与排除。

3.4.1 液压制动装置故障

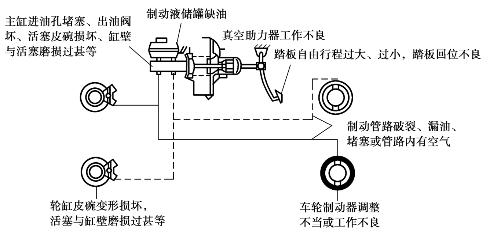

汽车的行车制动装置技术状况不良时,严重影响汽车的行驶安全,应及时排除。液压制动装置常见故障有制动失效、制动不良、制动跑偏和制动拖滞等。其常见故障部位,如图3.142所示。

图3.142 液压制动系常见故障部位

(1)制动失效

1)故障现象

汽车行驶中当迅速踏下制动踏板时,感觉制动器不起作用;连续多次踩下制动踏板时,仍无制动效果,汽车不能减速或停车。

2)故障原因

①制动液严重不足。

②制动主缸皮碗或制动轮缸皮碗损坏,或紧急制动时将制动皮碗踏翻。

③主缸活塞与缸壁或轮缸活塞与缸壁磨损过量,松旷漏油,活塞复位弹簧过软或折断。

④制动管路内混入空气有气阻。

⑤制动管路堵塞或制动管路渗漏。

⑥车轮制动器磨损严重,制动间隙过大或摩擦片有油污,铆钉外露。

⑦制动踏板自由行程过大。

⑧某机械连接部位脱开,踏制动踏板时,主缸活塞不移动。

3)故障诊断与排除

①踏几次制动踏板,若制动踏板能踏到底且无反力,如图3.143所示,则检查制动主缸是否缺少制动液。若缺少,应按规定添加,要求制动液距液罐口15~20 mm,通气孔畅通。

②若不缺,检查管路和接头有无破漏或堵塞,如图3.144所示。若有,应进行修理或更换。

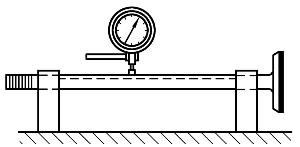

③检查制动系统内是否有空气,若踩制动踏板有弹性感,表示液压制动系统有空气或制动液气化。应将混入的空气排除,排气方法如图3.145所示。当使用了质量不高的制动液时,易产生气化,应更换符合要求、质量好的制动液。

④检查各机械连接部位有无脱开。若有,应修复。

图3.143 连续踏抬制动踏板,踏板能踏到底无反力

图3.144 检查油管接头

⑤若连接部位无松脱,应对主缸皮碗进行检修,如图3.146所示。或调整主缸推杆的自由行程。

图3.145 排除制动系统中的空气

图3.146 检查主缸活塞、皮碗和复位弹簧是否完好

⑥若上述检查情况良好,应检查制动间隙是否过大,必要时拆检车轮制动器。检查制动蹄片磨损情况,摩擦片是否沾有油污或铆钉外露,制动轮缸是否磨损严重、皮碗踏翻,制动蹄与支撑销是否严重锈蚀卡滞等,如图3.147所示。

图3.147 加注制动液

(2)制动不良

1)故障现象

①制动时,汽车不能立即减速或停车,制动减速度小,制动距离长。

②踏下第一脚制动踏板时,制动不灵,连续踏下踏板,制动力逐渐增高,但仍感不足,制动效果不佳。

2)故障原因

①制动踏板自由行程过大。

②制动管路和制动轮缸内有空气或产生气阻。

③制动管路有渗漏或堵阻。

④制动主缸、制动轮缸皮碗变形损坏,活塞与缸壁磨损严重。

⑤制动主缸出油阀损坏,补偿孔、通气孔被堵塞。

⑥车轮制动器磨损严重,制动间隙过大,制动时摩擦片与制动鼓之间接触不良。

⑦车轮制动器摩擦片表面硬化、油污或铆钉外露。

⑧制动鼓失圆、起沟槽、鼓壁过薄或制动盘变形、摩擦面起沟槽。

3)故障诊断与排除

①连续踏下制动踏板,制动踏板位置能逐渐升高,再往下踏感到有弹性,可能是制动系内混有空气或有气阻。若混有空气,应对制动系统进行排气。若产生气阻,应更换质量高、符合要求的制动液。

②一脚制动不灵,连续踏下制动踏板时,踏板位置逐渐升高且制动效果良好,表明自由行程过大或摩擦片与制动鼓间隙过大,应予以调整,如图3.148及图3.149所示。微型轿车(长安)制动间隙调整可将螺丝刀伸入制动鼓调整孔,拨动制动器的调整螺母的凸齿如图3.150所示。

图3.148 调整主缸推杆自由行程

图3.149 检查调整车轮制动器

图3.150 制动间隙的调整

图3.151 在保持压力下踏制动踏板时感到有下沉感

③连续踏下制动踏板,踏板位置能逐渐升高,升高后继续用脚踏紧,此时若感到踏板有下沉的感觉,如图3.151所示,表明制动系中有漏油之处或制动主缸出油阀关闭不严。应检查油管、油管接头和主缸。

④若踩下制动踏板时需用力大,而且感觉很硬,应检查真空助力器。如图3.152所示,运转发动机,当真空表压力达到66.65 kPa时,停转发动机,发动机停转后,测量15 s内真空表压力降低的数值。判定值:降低数值在3.33 kPa以下,说明真空助力器有真空泄露处,进一步检修或更换。

图3.152 用仪表检查

⑤当踏下踏板时,制动踏板高度符合要求,也不软弱不下沉,但制动效果不好,应检修车轮制动器。

(3)制动跑偏

1)故障现象

汽车制动时,车辆向一边偏斜,不能保持正直方向,偏斜的方向有时向左,有时向右,重脚踩下制动踏板后,车辆甚至产生横滑,制动时车轮拖印长短不一。

2)故障原因

①个别制动轮缸内有空气。

②个别轮缸皮碗发胀,致使活塞运动不灵活。

③个别车轮摩擦片表面有油污、硬化或铆钉外露。

④左、右车轮摩擦片与制动鼓间隙大小不一致。

⑤左、右车轮摩擦片材料不一致或新旧摩擦片搭配不均。

⑥个别制动鼓或制动盘磨偏、变形、磨损、起沟槽。

⑦左右轮胎气压、规格、花纹不一致。

⑧左右轮制动蹄回位弹簧拉力不一致。

⑨制动钳或制动底板安装松动。

⑩左右悬架或车轴变形。

左右钢板弹簧刚度不一致。

左右钢板弹簧刚度不一致。

左右轮毂轴承预紧度调整不一致。

左右轮毂轴承预紧度调整不一致。

3)故障诊断与排除

①制动时车辆向左跑偏,即为右侧车轮制动不灵;反之,向右跑偏即为左侧车轮制动不灵,如图3.153所示。

图3.153 车轮制动印痕与跑偏的一般规律

(a)向右偏 (b)向右偏 (c)向左偏 (d)向左偏

②当确定某车轮制动不良后,应先调整制动鼓与制动蹄片之间的间隙。

③若制动间隙符合要求,必要时应对该轮制动轮缸进行排气。

④经上述检查调整后,仍不能排除,应拆检该车轮制动器及制动轮缸。

⑤若各车轮的制动效能均良好,应检查两前轮的轮胎气压是否一致,钢板弹簧力及车架的变形情况等。

(4)制动拖滞

1)故障现象

①踏下制动踏板感到高而硬,踏不下去。汽车起步困难,行驶费力。当松抬加速踏板踏下离合器踏板时,车速明显降低。

②汽车行驶一定里程后,用手触摸制动鼓感觉发热。

2)故障原因

①制动踏板自由行程过小或无自由行程。

②制动主缸皮碗发胀,复位弹簧过软,致使皮碗堵住旁通孔不能回油。

③制动轮缸皮碗发胀、老化、变形,影响活塞运动。

④制动蹄摩擦片与制动鼓间隙过小。

⑤制动蹄与制动蹄轴锈蚀,回位弹簧疲劳过软或折断,使制动蹄转动复位困难。

⑥制动管凹瘪、老化或油管内有污物堵塞,回油不畅。

⑦制动鼓或制动盘变形。

3)故障诊断与排除

①汽车行驶一定里程后,用手触摸各制动鼓均感觉发热,表明故障在制动主缸、增压器或制动踏板。若个别制动鼓发热,则故障在车轮制动器。

②若故障在制动主缸,应先检查踏板自由行程是否过小,如图3.154所示。若过小,应予以调整。

图3.154 检查制动踏板自由行程

③若自由行程符合规定,放松制动踏板不能迅速复位,应检查制动踏板复位弹簧弹力、踏板轴及连接机构的润滑情况。必要时进行修理或更换。

④若制动踏板复位良好,可将制动主缸储液罐盖打开,连续踏、抬踏板,观察回油情况。若不回油,表明主缸回油孔堵塞,应予以疏通。若回油缓慢,则应拆检制动主缸,检查皮碗和复位弹簧,如图3.155所示。

⑤若故障在车轮制动器,应先拧松放气螺钉,排出轮缸的制动液如图3.156所示。若制动解除,则为油管堵塞,应予以疏通。若仍不能解除制动,则应调整制动鼓与制动蹄片之间的间隙。

⑥经上述检查后制动仍然拖滞,则进一步拆检车轮制动器。

图3.155 检查主缸活塞、皮碗和复位弹簧是否完好

图3.156 排出轮缸的制动液

(5)制动器异响

1)故障现象

车辆行驶或制动时,制动器发出不正常的响声。

2)主要故障原因

①摩擦片磨损严重、硬化或破裂、铆钉外露、铆钉松动。

②制动块表面硬化或太光滑。

③制动蹄蹄片和制动鼓摩擦面的硬度太高。

④制动底板或制动钳支架松动,造成制动鼓与制动底板或制动钳与制动盘相碰擦。

⑤制动鼓太薄。

⑥浮钳型盘式制动器外侧制动块凸耳处松动。

⑦活塞与制动块之间隔振垫片位置不对,或者漏装了隔振垫片。

⑧制动块与制动钳的间隙过大。

⑨制动时制动块磨损指示器接触到制动盘。

⑩防颤动弹簧夹磨损或弹力减弱。

制动鼓或制动盘变形或磨损起槽。

制动鼓或制动盘变形或磨损起槽。

3)故障诊断

①车辆未制动时,制动器即发出不正常的响声,应检查制动支撑板或制动钳支架是否松动,制动底板是否明显翘曲变形,制动蹄定位弹簧是否损坏等。

②车辆制动时制动器发响,应检查制动蹄片的损伤程度,制动鼓、制动蹄及制动盘有无明显变形,制动器各运动副润滑是否良好等。

(6)注慧事项

①严格操作程序,注意安全。

②正确使用工具和量具。

③添加制动液时,必须添加同样牌号的制动液。

④操作过程中,油污不能沾到制动鼓与摩擦片的工作表面。

⑤各阀门、活塞、皮碗、衬垫等密封件必须保持清洁完好。

3.4.2 气压制动装置故障

气压制动装置常见故障有制动失效、制动不良、制动跑偏和制动拖滞等。

(1)制动失效

1)故障现象

汽车行驶中制动时,汽车不能减速或停车,制动装置不起制动作用。

2)故障原因

①贮气筒内无压缩空气或压缩空气压力不足。

②空气压缩机失效。

③制动踏板与制动阀拉臂脱落或自由行程过大。

④制动阀进、排气间隙调整不当,导致进气阀打不开或排气阀关闭不严。

⑤制动阀或制动气室膜片破裂、老化或平衡弹簧弹性不足。

⑥制动气管漏气或堵塞。

⑦车轮制动器失效。

3)故障诊断与排除

①发动机运转一定时间后,查看气压表。如果气压表指示为“0”或上升很慢,应检查空气压缩机皮带是否过松,如图3.157所示。压缩机到贮气筒之间是否有漏气处。若有,应予以修复。

②若以上检查良好,应拆下空气压缩机进行检修。

③若发动机运转一定时间后,贮气筒内有压力较足的压缩空气,且打开贮气简放水开关时,有压缩空气喷出,如图3.158所示。则应拆检贮气筒至制动阀进气阀之间的气管是否阻塞或制动阀的进气阀是否不能打开。若是,给予疏通或修理。

图3.157 检查空气压缩机皮带松紧度

图3.158 检查贮气筒是否有压缩空气

④当踏下制动踏板时听到有漏气声音,经检查是气管或制动气室漏气的,应进行检修,如图3.159所示。若为制动阀漏气,应调整排气间隙或检修制动阀。

⑤当踏下制动踏板,制动气室推杆移动正常良好,如图3.160所示,且无漏气声,但仍然无制动效果,应检修车轮制动器。?

图3.159 检查气管是否漏气

图3.160 检查制动气室推杆移动是否良好

(2)制动不良

1)故障现象

行车时踏下制动踏板后,制动减速度小或反应缓慢,车辆不能随即减速、停车。紧急制动时各轮均无轮胎拖印。

2)故障原因

①贮气筒内压缩空气压力不足或空气压缩机工作不良。

②制动踏板自由行程过大。

③制动阀调整不当。

④制动阀、制动气室膜片破裂、老化引起漏气。

⑤制动气管漏气、堵阻或凹瘪,或制动软管老化发胀通气不畅。

⑥车轮制动器摩擦片与制动鼓之间间隙过大。

⑦车轮制动器摩擦片表面有油污、硬化或磨损严重,铆钉外露。

⑧制动鼓磨损失圆、起沟槽或鼓壁过薄。

⑨制动凸轮轴或制动蹄轴润滑不良、锈蚀、卡滞。

3)故障诊断与排除

①启动发动机运转一定时间后,查气压表能否达到标准。若气压不足,停机后,气压也不明显下降,表明无漏气现象,应检查空气压缩机皮带是否过松或检修空气压缩机,如图3.157所示。

②若贮气筒气压上升正常,但发动机熄火后,气压自动下降,则为空气压缩机至制动阀进气阀之间的气管漏气,应进行检修,如图3.161所示。

③若贮气筒气压符合要求,发动机熄火后气压也不下降,但踏下制动踏板后有漏气声,则为制动阀到各制动气室之间有漏气处,或膜片破裂,应检修制动阀、制动气室或气管。

④若贮气筒气压正常,以上各项检查亦无漏气,但制动不良,则应先检查制动踏板自由行程和制动阀最大输出气压。若不符合规定,应进行调整;若符合规定,再对车轮制动器进行检查和调整,如图3.162所示,必要时给予修理。

图3.161 检查空气压缩机气管接头是否漏气

图3.162 检查调整车轮制动器

(3)制动跑偏

1)故障现象

制动时汽车向一边跑偏,不能保持直线方向;紧急制动时,车辆甚至产生横滑。制动时车轮拖印长短不一。

2)故障原因

①左右车轮制动鼓与摩擦片间隙不一致,或摩擦片材料不同。

②个别车轮的摩擦片有油污、表面硬化或铆钉外露。

③个别制动鼓磨损失圆、鼓壁起槽或变薄。

④左、右车轮制动器的制动蹄复位弹簧拉力相差较大。

⑤个别制动气室推杆弯曲变形,膜片破裂,气管接头漏气。

⑥个别车轮的制动凸轮轴由于锈蚀被卡滞或制动蹄与支撑销锈蚀卡滞,不能自由转动。

⑦左右轮胎气压、花纹、规格不一致。

⑧制动底板松动。

⑨左右悬架或车轴变形。

⑩左右钢板弹簧刚度不一致。

左右轮毂轴承预紧度调整不一致。

左右轮毂轴承预紧度调整不一致。

3)故障诊断与排除

①首先进行路试,察看两侧制动轮胎拖印是否一致。若一致,应检查轮胎气压、花纹和规格是否一致,前钢板弹簧、弹力是否相差太多,前轴和车架有否变形等。若有,应加以排除。

②若制动拖印不一致,可一人踏住制动踏板,另一人注意检查车轮制动气管接头或制动气室膜片有无漏气。若有漏气,应进行修复。

③若以上检查无漏气,则检查制动推杆伸缩情况,如图3.160所示;推杆是否弯曲变形或被卡住,如图3.163所示。必要时,应进行修理。

④如果上述检查良好,再进一步应调整制动鼓与制动蹄片之间的间隙,如图3.164所示。

⑤当制动间隙符合要求时,则应拆检车轮制动器。

图3.163 检查制动推杆变形量

(4)制动拖滞

1)故障现象

①抬起制动踏板解除制动时,制动阀排气缓慢或不排气,使制动蹄不能立即复位解除制动。

②感到车辆起步困难,行驶费力。

③行驶一定里程后,用手触摸各制动鼓感觉发热。

2)故障原因

①制动踏板及操纵机构卡滞或有运动干涉,复位弹簧疲劳、过软或折断。

②制动踏板没有自由行程。

③制动阀拉臂与排气阀的行程调整不当,排气间隙过小。

④制动气室推杆伸出过长或因弯曲变形而被卡住。

⑤车轮制动器凸轮轴或制动蹄轴因锈蚀或配合过紧,转动不灵,致使制动蹄复位缓慢或不复位。

⑥摩擦片与制动鼓之间间隙过小。

⑦制动软管老化不畅通。

3)故障诊断与排除

①汽车行驶一定里程后,用手触摸各制动鼓,若全都发热,表明故障在制动阀。若个别制动鼓发热,则故障很可能在车轮制动器。

②若故障在制动阀,应先检查制动踏板自由行程是否过小。若过小,应调整制动阀排气间隙。

③如果制动踏板自由行程符合规定,但松抬制动踏板后不能迅速复位,应检查制动踏板复位弹簧弹力及连接机构的润滑情况。必要时进行修理或更换。

④若制动踏板复位良好,应检修制动阀。

⑤若制动阀良好,制动拖滞的故障在车轮制动器,则应先检查、调整制动鼓与制动蹄片之间的间隙,如图3.164所示。并检查制动气室推杆有否过长或弯曲变形发卡,制动软管是否老化不畅通。有则加以排除。

⑥经调整后仍然拖滞,则应拆检车轮制动器。

(5)注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③制动阀的橡胶密封圈必须清洁完好。

④摩擦片与制动鼓的工作表面不得沾有油污。

3.4.3 驻车制动装置故障

驻车制动装置常见故障有制动不灵和制动拖滞两种。

(1)制动不灵

1)故障现象

在坡路上停车,拉紧驻车制动操纵杆,车辆仍能前后溜动。

2)故障原因

①自由行程过大。

②制动鼓或制动盘与制动蹄摩擦片之间的间隙过大。

③制动鼓或制动盘与制动蹄摩擦片之间沾有油污。

④制动蹄摩擦片磨损过甚或表面硬化,铆钉外露。

⑤制动鼓或制动盘变形、磨损失圆、起沟槽或有裂纹。

3)故障诊断与排除

①检查驻车制动器自由行程是否过大。若过大,应予以调整。

②检查制动鼓(盘)与制动蹄摩擦片之间的间隙是否过大。若过大,应予以调整,如图3.164所示。

图3.164 检查调整制动鼓与制动蹄摩擦片的间隙

(a)检查制动间隙 (b)调整制动间隙

③上述检查均良好,应拆检驻车制动器。

(2)制动拖滞

1)故障现象

①放松驻车制动器操纵杆,汽车起步仍困难,行驶费力。

②汽车行驶一定里程后,用手触摸驻车制动鼓,感觉发热。

2)故障原因

①制动蹄摩擦片与制动鼓盘之间间隙过小。

②制动鼓复位弹簧过软或折断。

③制动蹄与制动蹄轴卡滞,凸轮轴与套管锈蚀卡滞,转动困难,不能自如复位。

3)故障诊断与排除

①检查制动鼓(盘)与制动蹄摩擦片之间的间隙是否过小。若过小,应予以调整,如图3.164所示。

②若制动间隙符合要求,则应拆检驻车制动器,检查复位弹簧是否过软,摩擦片是否破碎,制动蹄片与制动蹄轴是否锈蚀,制动凸轮轴转动是否灵活。必要时进行修理或更换。

(3)注慧事项

①严格遵守操作程序,注意安全。

②正确使用工具和量具。

③摩擦片和制动鼓工作表面不得沾有油污。

3.4.4 电子防抱死制动(ABS)系统故障

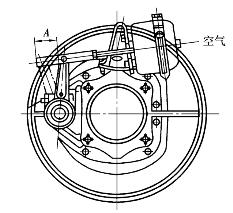

电子防抱死制动(ABS)系统是根据汽车在汽车电子控制防抱死制动系统(不同的车轮滑移率下所对应的轮胎与地面间的摩擦系数的变化情况而研制的汽车安全制动系统。它可以根据路面状况,将车轮的滑移率控制在某一范围(20%)之内,从而使制动时的轮胎的附着力保持在最佳状态,充分发挥制动效能,使汽车具行良好的抗侧滑能力和操纵能力,并获得较短的制动距离,以有效地降低交通事故的发生,提高车辆行驶的安全性。汽车电子控制防抱死制动系统除原有的常规制动装置外,主要由轮速传感器、电子控制系、执行机构三大部分组成,如图3.165所示。

图3.165 防抱死制动系统(ABS)的基本组成

(1)故障诊断和检查的一般方法和步骤

汽车行驶过程中,当ABS发生的故障时,通常可采用以下的基本方法和步骤:

1)直观检查

直观检查是在ABS出现故障或感觉到系统工作不正常时采用的初步目视检查方法。检查内容如下:

①制动液面是否在规定的范围之内。

②检查所有继电器、熔断丝是否完好,插接是否牢固。

③检查电子控制装置导线的插头、插座是否连接良好,有无损坏,搭铁是否良好。

④检查蓄电池电压是否符合规定。

⑤控制单元、车轮转速传感器、电磁阀体、制动液面指示灯开关导线插头、插座和导线的连接是否良好。

⑥检查车轮转速传感器传感头与齿圈间隙是否符合规定,传感器头有无脏污。

⑦检查驻车制动杆是否完全释放。

2)利用随车自诊断系统诊断法

ABS一般都具有故障自诊断功能,电子控制单元工作时能对自身和系统中的有关电器元件进行测试。如果电子控制单元发现系统中存在故障,一方面使ABS警示灯点亮,中断ABS工作,恢复常规制动系统;另一方面会将故障信息以代码的形式存入存储器中,然后在检修时由修理人员将故障代码调出(读出),以便了解故障情况。

3)快速检查

快速检查一般是在自诊断基础上进行的。它是利用示波器或万用表等,对系统的电路和元器件进行连续测试,以查找故障的方法。

(2)有故障码的诊断与排除

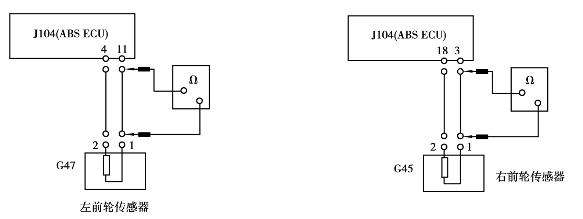

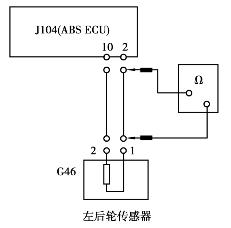

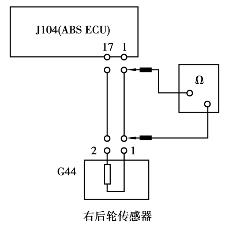

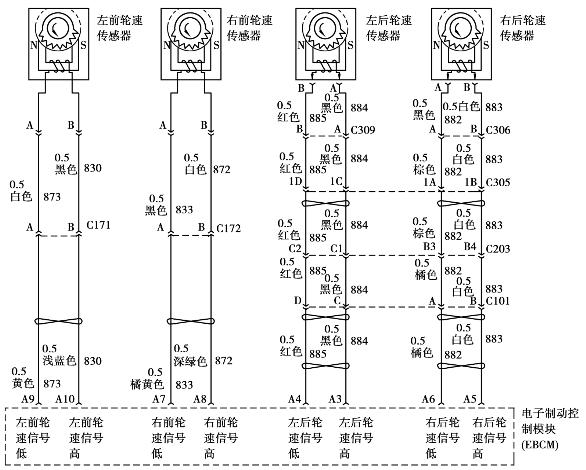

以桑塔纳2000GSi型轿车ABS为例,图3.166所示为桑塔纳2000GSi型轿车ABS系统电路图。

1)ABS液压泵工作不良

①故障现象

a.ABS指示灯亮。

b.制动时ABS工作不起作用。

c.故障码显示01276。

②故障原因

a.电源线路短路或搭铁。

b.电动机线束松脱。

c.电机损坏。

③故障诊断与排除

a.将电动机线束插头拔下,将蓄电池电源直接接到电动机插头上,看电动机是否工作。若电动机不工作,则更换液压控制单元。如图3.167所示。

b.检查熔断丝和ABS:ECU接头,若熔断丝烧断需更换,线束接触不良应更换。

c.连接电动机线束,点火开关打到“ON”挡,清除故障码,利用V.A.G1552作液压控制单元诊断。若故障重现,则需要更换ECU,如图3.168所示。

图3.167 检查电动机是否正常工作

图3.168 利用V.A.G1552作液压控制单元诊断

2)左前轮、右前轮传感器信号不良

①故障现象

a.ABS指示灯亮。

b.制动时ABS工作不良。

c.故障码显示00283,00285。

②故障原因

a.前轮传感器插接器或线圈开路。

b.前轮传感器线圈短路。

c.前轮传感器插头或线束搭铁或电源短路。

d.ABSECU前轮传感器信号处理电路有故障。

e.前轮传感器漏装,间隙过大。

③故障诊断与排除

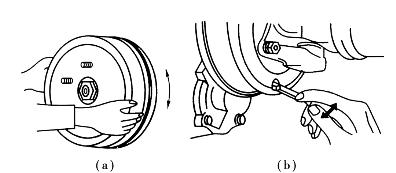

a.检查前轮传感器是否漏装。

b.检查前轮传感器信号电压。以30 r/min的速度转动前轮,用万用表或示波器测量前轮传感器的输出电压,若电压不符合标准值应更换前轮传感器。标准值:70.3.0mV(万用表测量);3.4.14.8mV/Hz(示波器测量),如图3.169所示。

c.测量前轮传感器电阻值。拔下前轮传感器的线束插头,用万用表测量前轮传感器电阻值,如图3.170所示,标准值为1.0.1.3 kΩ。如电阻值不符合要求,应更换。

图3.169 检查前轮传感器信号电压

图3.170 测量前轮传感器电阻值

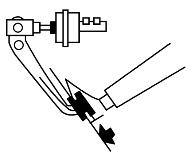

d.检查前轮传感器与齿圈的气隙。用非磁性塞尺,在前轮齿圈上取4点,测量齿圈与前轮传感器之间的间隙,间隙应符合要求。标准值:1.10.1.97mm。

e.检查前轮轴承摆动量。将汽车前端举起,使前轮离地,用双手转动前轮,感觉前轮的摆动是否异常。若前轮轴承间隙过大,则要检查前轮齿圈的轴向摆差,应符合要求。若摆差过大,需更换前轮轴承,标准值:<0.3 mm。

f.检查前轮齿圈。前轮齿圈若有变形、断齿等现象,应更换前轮齿圈,前轮齿圈若被泥、脏物、铁石等异物堵塞,应清除前轮齿圈空隙中的异物。

g.检查左右前轮传感器线束的导通性。用万用表的欧姆挡测量左前轮传感器插头的1,2孔分别与ABSECU插头的11,4端子之间的阻值。标准值:<0.5Ω。用万用表的欧姆挡测量右前轮传感器插头的1,2孔分别与ABSECU插头的3,18端子之间的阻值,标准值:<0.5Ω,如图3.171所示。

3)右后轮、左后轮传感器信号不良

①故障现象

a.ABS指示灯亮。

b.制动时ABS工作不良。

c.故障码显示00287,00290。

②故障原因

a.后轮传感器插接器或线圈开路。

b.后轮传感器线圈短路。

c.后轮传感器插头或线束搭铁或电源短路。

d.ABSECU后轮传感器信号处理电路有故障。

e.后轮传感器漏装,间隙过大。

③故障诊断与排除

图3.171 检查左右前轮传感器线束的导通性

a.检查后轮传感器是否漏装。

b.检查后轮传感器信号电压。以30 r/min的速度转动后轮,用万用表或示波器测量后轮传感器的信号输出电压,若电压值不符合标准值应更换后轮传感器。标准值:>260 mV(万用表测量);>12.2 mV/Hz(示波测量)。

c.测量后轮传感器电阻值。拔下后轮传感器的线束插头,用万用表测量后轮传感器电阻值,电阻值不符合要求应更换。标准值:1.0.1.3 kΩ。

d.检查后轮传感器与齿圈的间隙。用非磁性塞尺,在后轮齿圈上取4点,测量齿圈与后轮传感器之间的间隙,间隙应符合要求。标准值:0.42.0.80mm。

e.检查后轮轴承径向跳动量,举升起后轮,使其离地,用双手转动后轮,感觉后轮的径向跳动量是否异常。若后轮轴承径向间隙过大,则要检查后轮轴承的径向圆跳量是否符合要求。若跳动量过大,需更换后轮轴承或调整后轮轴承的间隙。标准值:<0.05 mm。

f.检查后轮齿圈。后轮齿圈若有变形、断齿等现象,应更换后轮齿圈。后轮齿圈若被泥、脏物、铁石等异物堵塞,应清除后轮齿圈空隙中的异物。

g.检查后轮传感器线束的导通性。用万用表的欧姆挡测量左后轮传感器插头1,2孔分别与ECU插头2,10端子之间的电阻值。其值应符合标准值,否则线束有短路或断路故障。标准如图3.172所示。

用万用表的欧姆挡测量右后轮传感器插头的1,2孔分别与ABSECU插头的1,17端子之间的电阻值。其值应符合标准值,否则线束有短路或断路故障。标准值:≤0.50Ω,如图3.173所示。

对有短路或断路故障的线束,应加以修理或更换。

(3)无故障码的诊断与排除

桑塔纳侧GSi轿车ABS有时没有故障显示,但ABS有故障,常表现的故障现象有开关转到“ON”(发动机熄火状态),ABS警告灯不亮;发动机启动后,ABS警告灯常亮,制动踏板行程过长;制动时需用很大的力踩制动踏板且ABS工作异常。

图3.172 检查左后轮传感器线束的导通性

图3.173 检查右后轮传感器线束导通性

1)点火开关转到“ON”(发动机熄火状态),而ABS警告灯不亮

①故障现象

a.打开点火开关,AD警告灯不亮。

b.无故障码显示。

②故障原因

a.熔断丝烧毁。

b.ABS警告灯灯泡烧毁。

c.电源线路断路。

d.ABS警告灯控制器损坏。

③故障诊断与排除

a.检查中央电器盒内的ABS警告灯熔断丝是否正常。若不正常则更换。若正常则检查中央电器盒熔断丝插座,若不正常则修理或更换。

b.若中央电器盒熔断丝插座正常,拆下ABS接头点火开关:“ON”警告灯是否亮,若亮,则检查ABS线束中央连接ABS警告灯控制器和ECU的电线是否短路搭铁,若短路搭铁则更换线束。

c.拆开ABSECU插头点火开关:ON警告灯不亮则检查ABS警告灯灯泡是否烧毁,若烧毁则更换灯泡。

d.若灯泡良好,则检查ABS线束中警告灯电源回路和搭铁回路是否开路。若开路更换线束。

e.若线束正常则检查警告电源回路及搭铁回路插接器,若不正常更换插接器。

f.若正常,看故障是否再现,若再现更换警告灯控制器。

2)发动机启动后,ABS警告灯常亮

①故障现象

a.ABS警告灯常亮。

b.无故障码显示。

②故障原因

a.警告灯控制器损坏。

b.ABS警告灯控制器回路开路。

c.ABSECU损坏。

③故障诊断与排除

a.检查ECU和ABS警告灯控制器之间的电线是否开路,若开路更换线束。

b.检查ABS警告灯控制器,若不正常则更换。

c.若ABS警告灯控制器正常,则更换ABSECU。

3)制动踏板工作行程过长

①故障现象

a.制动踏板有下垂现象。

b.无故障码显示。

②故障原因

a.漏制动液。

b.常闭阀(出油阀)泄漏。

c.制动盘严重磨损。

d.系统中有空气。

e.驻车制动调整不当。

③故障诊断与排除

a.目视检查液压管接头是否泄漏,若泄漏,应予以排除。

b.检查制动盘磨损情况,若磨损过甚则更换制动盘。

c.检查驻车制动调节装置是否正常,若不正常则更换。

d.以上检查正常则进行排气检查。

e.以上检查后若故障仍存在,则用V.A.G1552液压控制单元诊断检查常闭阀密封性能。若不正常则更换ECU。

4)需用很大的力踩制动踏板

①故障现象

a.制动时感觉制动踏板有较大阻力。

b.无故障码显示。

②故障原因

a.真空助力器工作不正常。

b.常开阀(进油阀)工作不正常。

③故障诊断与排除

a.用传统方法检查助力器和制动踏板行程是否正常。否则,应加以调整或修理。

b.用V.A.G1552液压控制单元诊断检查常开阀。若不正常更换ECU。

c.若常开阀正常,按非ABS车的传统方法检查助力器与踏板行程。

5)ABS工作异常

①故障现象

a.无故障码显示。

b.制动力不足。

c.制动力不均匀。

d.ABS工作异常。

②故障原因

a.传感器安装不当。

b.传感器线束有问题。

c.传感器损坏。

d.齿圈损坏。

e.传感器黏附异物。

f.车轮轴承损坏。

g.ABSHCU(液压控制单元)损坏。

h.ABSECU(电子控制单元)损坏。

③故障诊断与排除

a.检查传感器安装是否正确。

b.检查传感器输出电压。若电压不正常,则检查各个传感器,若传感器不正常予以更换。

c.用V.A.G1552作液压控制单元诊断。若不正常更换ABSECU。

d.检查各个传感器齿圈,若不正常予以更换。

e.若各个传感器齿圈正常,则检查车轮轴承间隙。若不正常予以修理或更换。

f.检查ABSECU插座及中间插接器,若不正常予以修理或更换。

g.若以上检查正常故障仍出现,检查ABS电线束各接线柱间的电阻值是否符合标准值。否则更换ABSECU。

(4)注慧事项

①系统发生故障由ABS警告灯和制动装置警告灯指示。某些故障只能在车速超过20 km/h后才能被检测到。

②如果ABS警告灯和制动装置警告灯不亮,但尽管如此,制动效果仍不理想,则可能是系统放气不干净或在常规的制动系中存在故障。

③对ABS修理前,为了检查故障所在,应先用V.A.G1552故障诊断仪查询故障存储码。

④插拔ABS电气插头之前,必须关闭点火开关。

⑤开始修理前,应关闭点火开关,从蓄电池上拆下搭铁线。

⑥防抱死制动系统工作必须绝对清洁,决不要使用含矿物油的物质,例如,机油或油脂。

⑦拆卸前必须彻底清洁连接点和支撑面,决不要使用汽油、稀释剂等类似的清洁剂。

⑧拆下的零件必须放在干净的地方,并且覆盖好。

⑨把ABSECU和液压控制单元分开后,必须把液压控制单元放在专用支架上以免在搬运中碰坏阀体。

⑩拆下的元件如果不能立刻完成修理工作,必须小心地盖好或者用塞子封闭。

不要使用起毛的抹布擦洗。

不要使用起毛的抹布擦洗。

配件要在安装前才从包装内取出。

配件要在安装前才从包装内取出。

必须使用原装配件。

必须使用原装配件。

系统打开后不要使用压缩空气,也不要移动车辆。

系统打开后不要使用压缩空气,也不要移动车辆。

注意不要让制动液流到线束插头内。

注意不要让制动液流到线束插头内。

打开制动系统完成作业后,用专用工具VW l238A制动液充放机与V.A.G1552故障诊断仪配合使用,对系统进行放气。

打开制动系统完成作业后,用专用工具VW l238A制动液充放机与V.A.G1552故障诊断仪配合使用,对系统进行放气。

在试车中,至少进行一次紧急制动。当ABS正常工作时,会在制动踏板上感到有反弹,并可感觉到车速迅速降低而且平稳。

在试车中,至少进行一次紧急制动。当ABS正常工作时,会在制动踏板上感到有反弹,并可感觉到车速迅速降低而且平稳。

故障诊断与排除案例

例1 别克GL8的ABS的故障灯间隙点亮

1)故障现象

别克GL8商务车行驶90.0.0km。在行驶中有时ABS故障灯点亮,大概一个星期一次,关闭发动机重新启动后又恢复正常。用诊断仪检测没有当前故障码,只有一个历史故障码C1222右前轮速传感器信号为零,已多次进厂检修未修好。

2)故障诊断

图3.174 ABS系统电路图

经过多次反复试车,发现只有在故障产生的瞬间为当前故障,然后立即转为历史故障,也就是说故障是瞬间产生然后立即恢复正常,而且产生故障时都是在低速转弯的条件下产生的(起步转弯也会)。根据故障产生的条件:①有一个车轮转速为0 km/h;②其余车轮转速大于8 km/h;③其他车轮转速不超过11 km/h。从故障产生的条件结合试车的现象判断,这个故障是间歇性的,从电路图3.17分析,线路故障可能性较大。因此按照以下方法检测:首先测右前轮速传感器电阻值是1 125Ω(正常为8.0.1 350Ω)正常;同时用另一种方法测传感器旋转右前轮速传感器输出交流电压为102 mV(正常为100 mV)也正常。首先可以排除传感器故障。其次检测右前轮速传感器线路,没有对地或对电源短路或断路。检测ABS控制模块的电源与接地控制也正常。根据经验判断ABS控制模块是正常的,最大的可能还是在线路上。拆下右前轮速传感器线束,用振动法一小段一小段线来检测,检测到右前减振器附近那一小段线束时电阻瞬间出现无穷大,剥开绝缘皮,发现里面线芯碎成粉末状了。更换此段线束,经过反复试车,故障排除。

例2 ABS灯为什么会常亮?