任务二 后悬架的拆装与检修

任务目标

1.了解后悬架的功用、结构、参数。

2.掌握后悬架的拆装顺序。

3.掌握后桥轮毂轴承的检修。

4.掌握减振器和弹簧的检修。

5.掌握后桥悬架臂支承套的检修。

必备知识

桑塔纳后悬架的结构与参数

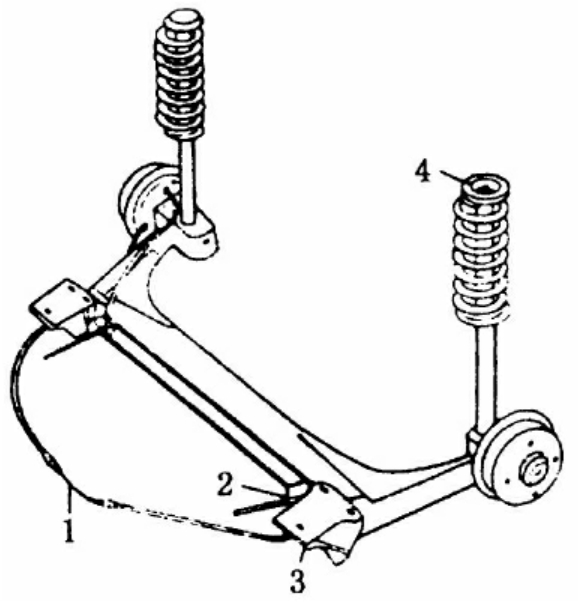

桑塔纳2000系列轿车后桥是纵向摆臂式非驱动桥,后悬架为独立悬架,其结构如图3-37所示。

1—支承杆座 2—减振支柱 3—减振器 4—轮毂短轴 5—悬架臂 6—横梁 7—带金属橡胶支承的支撑座 8—金属橡胶支承

图3-37 后桥和后悬架结构示意图

后桥桥架由一根6mm厚的V形冲压横梁和两根圆柱管状的悬架臂以及内加强筋和外加强复板焊接组成的,并通过安装在悬架臂前的金属橡胶支承的支撑座和后减振器支承杆座与车身相连接。后桥轮毂(制动鼓)内侧轴承压在轮毂短轴上,带有密封圈防止润滑脂漏出。外侧轴承靠在轮承挡上并由自锁螺母锁紧,轮毂短轴凸缘用4个螺栓固定在悬架臂总成上的轴端支承面上。轮毂和车轮由轮胎螺栓紧固在一起。

后悬架由双向筒式减振器、螺旋弹簧、后桥桥架组成。纵向悬架臂作为纵向推力杆,而V形断面的后桥横梁允许扭转变形,可以兼起横向稳定杆的作用。桑塔纳2000型轿车后悬架采用纵向摆臂复合式结构,结构紧凑、舒适性好,并且在车轮受压时,轮距和车轮倾角保持不变。后桥和后悬架如图3-38所示。

1—驻车制动拉索套管(固定弹簧钩在车身上) 2—支撑座 3—调节弹簧支架 4—驻车制动拉索支架 5—金属橡胶支承 6—后悬架臂 7—减振器 8—下弹簧座圈子 9,17—垫圈 10—螺旋弹簧 11—护盖 12—上弹簧座 13—波纹橡胶管 14—缓冲块 15—卡簧 16—隔圈 18—下轴承环(橡胶件) 19—隔套 20—上轴承环 21—衬盘(隔圈) 22—自锁螺母(拧紧力矩35N·m) 23—塞盖 24—制动管和制动软管

图3-38 后桥和后悬架的分解图

桑塔纳2000型轿车后桥的主要结构参数如表3-2所示。

表3-2 后桥主要结构参数

任务实施

1.考核要求

(1)了解后悬架的功用、结构、参数。

(2)掌握后悬架的拆装顺序。

(3)掌握后桥轮毂轴承的检修。

(4)掌握减振器和弹簧的检修。

(5)掌握后桥悬架臂支承套的检修。

(6)符合6S管理要求。

2.相关设备

(1)桑塔纳整车几辆,保证4~6名学生一台车。

(2)常用汽车维修工具若干套。

(3)常用工量具、桑塔纳专用工具、工作台若干套。

(4)相关挂图或图册若干。

3.注意事项

(1)对行驶系统拆装时,应特别注意各种操作过程中车辆位置的固定,以保证安全。

(2)不允许对总成进行焊接或整形处理,不合格的要更换新的零部件总成。

(3)安装时,所有螺栓和螺母的紧固力矩应符合规定。所有自锁螺母必须更换新件。

4.实施步骤

(1)桑塔纳2000后桥与后悬架的拆卸和安装

1)后桥与后悬架的拆卸

①将驻车制动拉索1从拉杆上吊出,如图3-39所示。必要时脱开制动蹄。

1—驻车制动拉索 2—制动软管 3—支撑座 4—支承杆座

图3-39 后桥总成的拆装

②分开轴体上的制动管和制动软管2(见图3-39所示)。

③松开车身上的支撑座3(见图3-39所示),仅留一个螺母支承。

注意:如要把支撑座留在车身上,需拆出支撑座与横梁上的固定螺栓。安装时为了避免金属橡胶支座在行驶中发生扭曲,在旋紧螺栓之前,横梁须平放。

④拆下排气管吊环。用专用工具撑住后桥横梁。

⑤取下车室内减振器盖板。从车身上旋下支承杆座螺母,如图3-40所示。

图3-40 减振器支承杆座固定螺母的拆卸

⑥拆卸车身上的整个支撑座。

⑦慢慢升起车辆。将驻车制动拉索从排气管上拉出。

⑧将后桥从车子底下拆出。注意维修时不允许对后桥进行焊接和整形。

2)后桥与后悬架的安装

后桥、后悬架总成的安装可按拆卸相反的顺序进行,但应注意以下事项:

①将驻车制动拉索铺设在排气管上面,然后将后桥装到车身上。

②将减振器支承杆座装入车身的支架中,并用螺母固定。

③横梁必须平放,车身与横梁的夹角应为17°±2°36',如图3-41所示。

图3-41 支撑座安装在后桥上

④更换所有自锁螺母,且按规定力矩拧紧。后桥螺母拧紧力矩如表3-3所示。

表3-3 后桥螺母的拧紧力矩

(2)桑塔纳2000后桥轮毂轴承的拆卸和检修

1)后桥轮毂轴承的拆卸

①用千斤顶支起后轮,撬下后轮毂盖。

②取下开口销及开槽势圈。拧下六角螺母,取出止推垫圈。

③拆下一个车轮螺栓,用一把螺丝刀通过车轮螺栓孔,向上拨动楔形块(如图3-42所示),使制动蹄摩擦片与制动鼓放松。

④拉出车轮和制动鼓,并带出车轮外轴承。

⑤取出车轮内轴承和油封,用铜冲头敲出内外轴承外圈。

图3-42 用螺丝刀向上拨动楔形块

2)后桥轮毂轴承的检修

①检查轴承或座圈,如有损坏,应更换新件。

②检查制动鼓表面磨损情况,磨损严重或端面圆跳动大于0.2mm,则应更换制动鼓。

③检查后轮毂短轴的弯曲情况。用游标卡尺和直尺沿圆周方向测量直尺和轴颈的距离,如图3-43所示。至少测量3点,比较各次测得的读数,不得超过0.25mm,否则应更换短轴。

图3-43 检查后轮毂短轴

3)后桥轮毂轴承的安装与调整

①用专用工具将内、外轴承外圈压入轮毂,如图3-44和图3-45所示。

图3-44 压入车轮外轮承的外轴承圈

图3-45 压入车轮内轴承的外轮承圈

②放上油封,用橡胶锤均匀地敲入。

③将内轴承装入,并涂以适量的锂基润滑脂。

④将制动鼓装入,注意不能使制动鼓内表面沾上油脂。

⑤装上外轮承和止推垫圈,旋上六角螺母。

⑥调整车轮轴承间隙,正确的间隙是用一字形螺丝刀在手指的加压下,刚好能够拨动止推垫圈,如图3-46所示。

图3-46 车轮上推轴承预紧度的调整

⑦装上开槽垫圈,换上新的开口销,在轮毂盖内加入适量的润滑脂,用橡皮锤轻轻敲入。

(3)桑塔纳2000减振器和弹簧的拆卸和检修

1)减振器和弹簧的拆卸

①将车辆在硬实的地面上停稳,用千斤顶或垫块支撑住后桥。

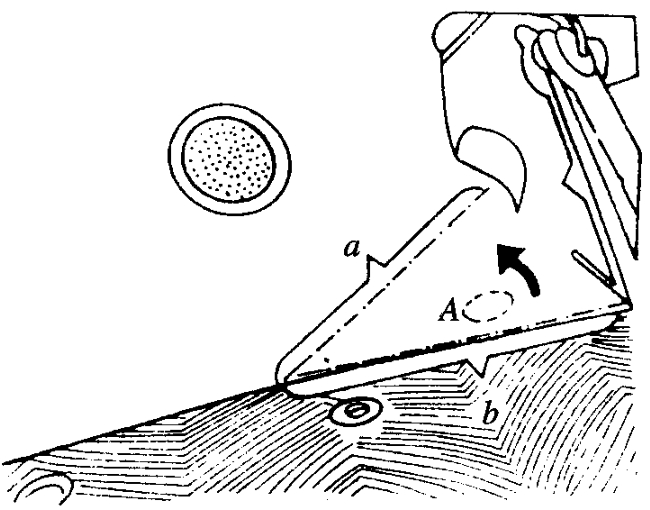

②如图3-47箭头所示,向上弯起车厢内减振器上方三角区域底隔板。

a—冲孔断边 b—缩断了的底部分 A—减振器螺母位置

图3-47 支架与车架角度(车架水平时)

③拆去减振器上端与车身的固定螺母、下端与后桥的固定螺母。

④抬高车身,慢慢从车轮与轮罩之间拆出支撑座。注意不要同时拆卸两边的支撑杆座,以免使金属橡胶支承受压过大。

2)减振器和弹簧的检修

①后减振器和支承处有裂纹、筒体外漏油严重,或用专门仪器检验达不到要求,应整体更换。

②如弹簧有损伤、裂纹或弹力下降,均需要换新件。

③橡胶件、缓冲块如有损伤、龟裂、老化等也要更换新件。

3)减振器和弹簧的安装

减振器和弹簧的安装应按拆卸相反的顺序进行,但同时注意螺母的拧紧力矩:支撑座的自锁螺母紧固力矩为35N·m,减振器支承杆座上的螺母紧固力矩为60~70N·m。安装完后,应将后隔板两边用黏带封住。

(4)桑塔纳2000后桥悬架臂支承套的拆卸和检修

1)后桥悬架臂的拆卸

①车辆着地,顶好后桥。拆下一边的支撑座。

②用分离工具将金属橡胶支承逐一拉出,如图3-48和图3-49所示。

1—分离工具(如KuKK17/1) 2—拉具(如KuKKO18/1) 3—顶杆螺栓(Ф120mm×12mm) 4—桥形支承(4—211A)

图3-48 金属橡胶支承从后横梁拉出

图3-49 从后横梁上拉出金属橡胶支承的另一半

2)后桥悬架臂的检修

如金属橡胶支承套松动、裂纹、损伤、破裂均需更换新件,不能进行修理。

3)后桥悬架臂的安装

①将新的金属橡胶支承套嵌入一半。

②用电动工具将支承套压入到正确位置(如图3-50所示)。其安装深度应为a=61.6~62.6mm,如图3-51所示)。

图3-50 将支承套压到正确位置

图3-51 测量支承套的安装深度

③装上支撑座,检查时横梁要水平放好,要求支撑座与后轴体应成17°±2°36'的角度,以免给支承套带来不必要的弯扭变形。

④插上螺栓,装上自制螺母,以60~70N·m的力矩拧紧螺母。

任务报告

理论习题

1.桑塔纳2000系列轿车后桥是_________,后悬架为_________悬架。

2.后悬架由_________、_________、_________组成。

3.后桥横梁允许_________变形,可以兼起_________杆的作用。

4.后桥桥架是_____________________________________________。

5.简述桑塔纳2000型轿车后悬架的特点。

6.写出后桥和后悬架结构示意图上部件的名称。

1_________;2_________;3_________;4_________;

5_________;6_________;7_________;_________8。

实训报告

实训报告

任务评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。