18.4.1 LPG船及其制造工艺发展趋势

18.4.1.1 LPG船发展趋势

从目前建造的LPG船来看,其船型大小,从数千m3到十万m3均有。所采用的液舱型式来分,基本上全冷式是采用A型液舱结构,C型液舱则主要用于全压式和半冷半压式。总体上来看,还将维持这种格局。LPG船船型发展的总趋势与其他运输船一样,将向节能环保、安全、轻量化方向发展。

18.4.1.2 LPG船货舱结构发展趋势

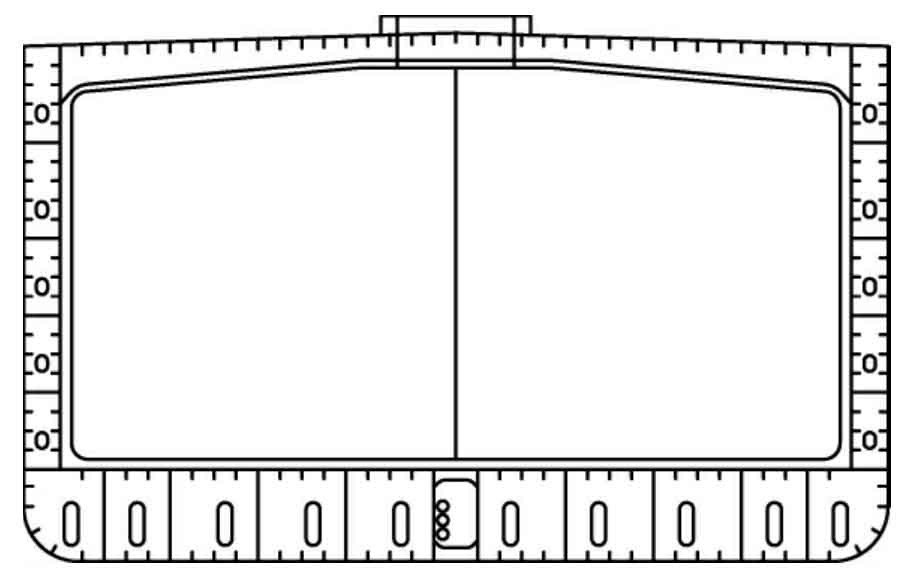

LPG船的现阶段设计有两大缺点:一是上下舷侧的压载水舱随着船龄增大、船舶老化而故障频频;二是避免水线处的货舱发生碰撞损伤的船体结构部位非常小。就船厂本身而言,大量的研究工作都以这类舷侧结构的潜在脆弱性领域为研究重点,而忽视了坚实的论证和充分有效的验证。国外近几年对双底双壳全冷式LPG船开发了轮廓设计,目前有35 000m3、60 000m3和85 000m3的LPG船(如图18.4-1所示)。

图18.4-1 双底双壳85 000m3全冷式LPG船的舯剖面图

新的设计双层底舱为压载水舱,不再安装上下舷侧压载水舱。双层舷侧壳体用于保护船头船尾的燃料油舱,对防止船舶出现搁浅和碰撞所起的附加作用很大,可减轻LPG船的碰撞事故的严重性、降低成本及避免海洋的油污染。货舱与货舱之间布置有横向隔离舱。双层舷侧壳体、隔离舱和艏尖舱都保持干燥。由于通过双层船壳间的干燥空间可以到达内底,所以不再需要原来的低温钢通道。舷侧壳板采用普通碳钢制成,如果运输过程中出现小的碰撞维修起来也非常方便。

货舱简化了形状,又充分利用了有效的船体空间,而且船的总体尺寸并没有因此,增加。由于建造简化,特别是采用了系列化建造,所以会降低制造成本和人工成本。

18.4.1.3 LPG液舱(罐)制造工艺发展趋势

液舱(罐)制造新工艺发展方向:一是降低建造成本,二是优选液罐型式提高LPG船运行经济性,包括采纳新型液舱结构、液罐型式、开发新的计算软件等。

1)液舱(罐)制造新工艺

(1)低温细晶粒钢全位置焊接工艺。

(2)超大型液舱制造及总装工艺。

(3)大容量低温设备安装及调试技术。

(4)液货管路组装技术。

(5)绝热材料模块技术及粘合工艺。

(6)液货系统与储舱或液罐材料研究及工艺认可试验。

2)优选液舱(罐)型式提高LPG船运行经济性

对C型液舱,为提高舱容利用率,宜采用双耳型圆筒形舱或三圆筒相贯体舱,这两种液舱特别适合于设计压力较低的半冷半压式LPG船。必须注意到液罐的布置须密切配合于船体线型,如首部瘦削线型宜用圆锥形液罐。但对于大型球罐如B型球形液罐,则可从改善球体结构及裙部材料出发代替方形或棱形液舱。

提高LPG船运行经济性主要途径,对低温冷冻液化气船是降低气化率(BOR),即每天气化掉液化气占整个容积之比,改善的途径是选用优异隔热性能的绝热材料和新型隔热结构。另一条途径是尽可能减少舱数,即减少舱表面积与舱容之比;随之带来系统管泵减少,节省建造与营运费用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。