15.3.5 模压成形工艺

模压成形工艺是复合材料生产中最古老而又富有无限活力的一种成形方法。它是将一定量的预混料或预浸料加入金属对模内,经加热、加压固化成形的方法。

模压成形工艺始于1909年,当时主要用于生产以木粉、石棉及石英粉为填料的酚醛复合材料制品。随着SMC、BMC和新型塑料的出现,模压成形工艺发展很快。据1990年国外统计,在纤维增强树脂基复合材料的各种成形工艺中,模压成形工艺的占有率已达42%以上,居各种成形工艺之首。

模压成形工艺的主要优点:生产效率高,便于实现专业化和自动化生产;产品尺寸精度高,重复性好;表面光洁,无需二次修饰;能一次成形结构复杂的制品;批量生产,价格相对低廉。

模压成形的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于大批量生产中小型复合材料制品。随着金属加工技术、压机制造水平及合成树脂工艺性能的不断改进和发展,压机吨位和台面尺寸不断增大,模压料的成形温度和压力也相对降低,使得模压成形制品的尺寸逐步向大型化发展,目前,已能生产大型汽车部件、浴盆、船用整体卫生间等产品。

15.3.5.1 模压成形工艺分类

模压成形工艺按增强材料物态和模压料品种可分为如下几种。

1)纤维料模压法

是将经预混或预浸的纤维状模压料,投入金属模具内,在一定的温度和压力下成形复合材料制品的方法。该方法简便易行,用途广泛。根据具体操作上的不同,有预混料模压法和预浸料模压法两种。

2)碎布料模压法

将浸过树脂胶液的玻璃纤维布或其他织物,如麻布、有机纤维布、石棉布或棉布等的边角料切成碎块,然后,在金属模具中加温加压成形复合材料制品。

3)织物模压法

将预先织成所需形状的两维或三维织物浸渍树脂胶液,然后,放入金属模具中加热加压成形为复合材料制品。

4)层压模压

将预浸过树脂胶液的玻璃纤维布或其他织物,裁剪成所需的形状,然后,在金属模具中经加温加压成形复合材料制品。

5)缠绕模压

将预浸过树脂胶液的连续纤维或布(带),通过专用缠绕机提供一定的张力和温度,缠在芯模上,再放入模具中进行加温、加压成形为复合材料制品。

6)片状膜塑料SMC模压法

将SMC片材按制品尺寸、形状、厚度等要求裁剪下料,然后,将多层片材叠合后放入金属模具中加热加压成形制品。

7)预成形坯料模压法

先将短切纤维制成制品形状和尺寸相似的预成形坯制,将其放入金属模具中,然后,向模具中注入配制好的粘结剂(树脂混合物),在一定的温度和压力下成形。

15.3.5.2 生产准备

1)成形压力的确定

成形压力是指制品在水平投影面上单位面积所承受的压力。成形压力按制品在水平面上的投影面积和压机的吨位来选定,但不能超过压机的最大允许表压。

2)装料量计算

装料量是成形制品时,所需投入装料室的模压料的质量,它等于制品的体积与密度的乘积,再加上挥发物及毛刺的损耗量。由于制品结构一般比较复杂,体积计算难以精确,实际应用中常常先进行估算,然后,再进行几次试操作来找出准确的装料量。

3)脱模剂选用

这里所说的脱模剂是外脱模剂,即是在模压投料前涂于模具内表面的一类脱模剂。内脱模剂已在制备模压料时预先加入。常用的外脱模剂有石蜡、机油、硅脂、硅橡胶、油酸、硬脂酸等。环氧及环氧酚醛类模压料常用硅脂、有机硅类外脱模剂。酚醛类模压料常用机油、油酸、硬脂酸等脱模剂。

脱模剂的用量在满足顺利脱模的要求下,应尽量少用,并涂覆均匀,否则将会降低模压制品的外观质量或影响脱模效果。

4)预热和预成形

在压制前,对模压料预先进行加热处理称为预热。其作用是改善模压料的工艺性(如增加流动性),便于装模和降低制品的收缩率,同时,还可缩短模压时间,降低成形压力,并能显著提高制品的质量。

预热处理的方式多种多样,可根据生产条件和模压料的特性加以选择。其要求是模压料应受热均匀、使用方便,预热处理时间一般不超过30min。

预成形则是在常温下预先将定量的模压料压制成与制品相似的形状,然后再投入模具中压制。这种方法可缩短成形操作周期,提高生产效率和制品的性能。预混料模压制品在大批量生产、使用多腔模具、制品形状特殊等情况下常常采用预成形法。

15.3.5.3 成形工艺

1)工艺流程

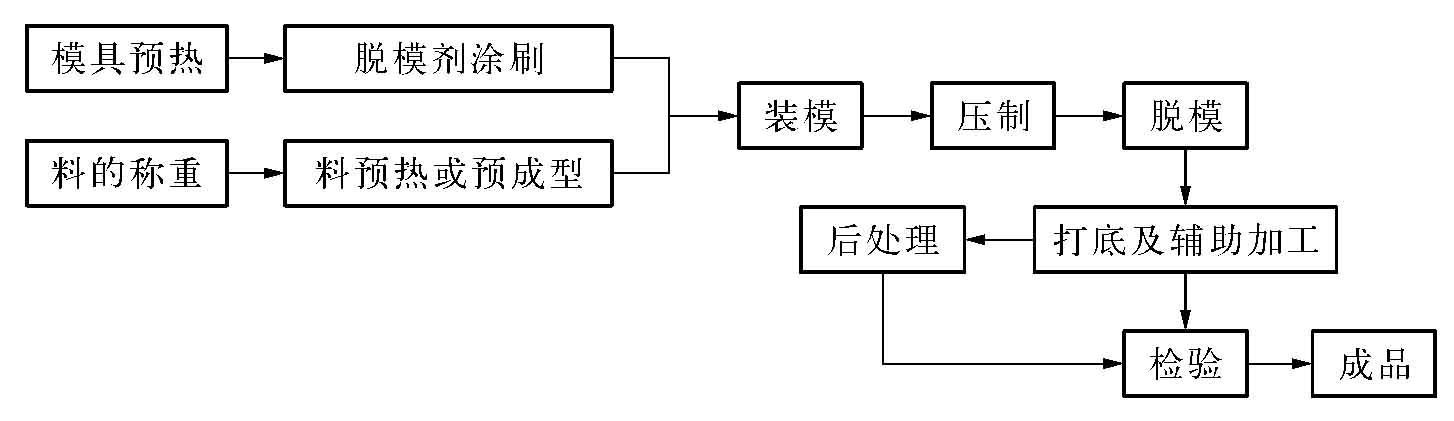

复合材料制品模压成形工艺流程如图15.3-11所示。

图15.3-11 模压成形工艺流程图

2)工艺参数

在模压过程中,模压料中的树脂将经历粘流、胶凝和固化三个阶段,而树脂分子本身也将由线性分子链变成不溶不熔的空间网状结构。将模压料转化成合格制品所需的外部条件就叫做模压料的模压工艺参数。实际生产中常称为压制制度,它包括温度制度和压力制度两项。

(1)温度制度。温度是模压料所包含的热能的量度。热能的作用是促进模压料塑化和树脂的固化。初期随着温度的升高,模压料从软固态逐渐变成黏流态,温度达到一定程度后模压料的黏度升高,树脂的固化反应开始,最终变成不溶不熔的固态。从分子的运动来看,温度升高,树脂分子获得的能量增加,树脂分子的热运动加剧,引发剂开始起作用引发树脂分子的固化反应。在模压过程的各个阶段所需的热量是不同的,这就需要控制相应的温度指标,包括装料温度、升温速度、模压成形温度、恒温温度、降温速度和后处理温度等。

(2)压力制度。是指模压过程中成形压力大小、加压时机和卸压放气等三项要求。

3)脱模和后加工

(1)脱模。在一个压制周期结束后,应将已成形的制品从模具中取出,以便进行下一次的模压操作。脱模时,制品的温度应在60℃以下。温度太高,所得制品易产生变形、收缩等劣变现象,并导致制品外观质量下降;温度太低,将使模压周期延长,生产成本上升。

(2)后加工。模压制品在脱模后往往还需要进行一定的后加工过程才能达到使用要求。其第一道工序是除去制品的毛刺飞边,可通过手工或机械打磨的办法进行,以提高制品的外观质量;第二道工序是对制品进行必要的机械加工,如进行钻孔攻丝等。由于复合材料制品对机械加工十分敏感,应尽量避免。如需开孔,可通过在模型芯或带内螺纹的型环直接将螺纹成形在模压制品上,否则对复合材料模压制品加工不当,极易产生“掉渣”现象,导致模压制品报废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。