7.5.2 船体型材构件的成形工艺及装备

船体结构中常用的型材有角钢、球扁钢、扁钢和T型材等,主要用作肋骨、横梁、纵骨、纵桁等船体构件,其中以肋骨的弯曲工作量最大。

7.5.2.1 船体型材构件的成形方法及其分类

船体肋骨或型材弯曲成形加工可分为冷弯和热弯加工两大类:冷弯加工(Cold bending)是指型材在常温下,直接通过施加外力将其弯曲成形的加工方法;热加工(Hot bending)是指型材加热到在结晶温度以上,再施加外力将其弯曲成形的加工方法。

具体的船体肋骨弯曲成形的方法很多,比较典型的有以下几种:

—撑床(型钢矫直机)冷弯成形;

—三轮滚弯机滚弯成形;

—多模头一次成形数控肋骨拉弯机冷弯成形;

—三支点肋骨冷弯机冷弯成形;

—纯弯曲原理肋骨冷弯机冷弯成形;

—中频加热肋骨弯曲淬火机热弯成形;

图7.5-1 船体构件成形加工工艺体系

—压力机上模压成形。

上述各种肋骨成形方法,可按型材是否进行预热、型材的进给方式和型材加工时的受力状态进行分类:

(1)按型材是否预热分为冷弯加工和热弯加工。

(2)按型材进给方式可分为连续进给加工、逐段进给加工和一次成形加工三种类型。

其中,连续进给加工较适于加工圆弧形肋骨,但加工任意曲线形状的肋骨时,操作比较复杂。

一次成形加工是指整根肋骨可以一次加工成形。国外某船厂应用拉弯原理设计制造了一种能一次把肋骨加工成形的多模头数控肋骨拉弯机。该机的各个模头可用数控方法调整成所需要的肋骨曲线形状,放上型材,将其两端分别夹住,由拉伸机构施加拉力,使拉力稍稍超过型材的屈服极限值,再操纵模头顶压型材进行拉弯加工,由于两侧均有模头,故可以加工S形肋骨。这种加工方法从自动化角度看比较简单,但因为它一定要适应船体肋骨的最大长度,所以设备庞大、投资多,由于不易预计型钢弯曲时的回弹量,因此,要准确地弯成所需要的曲线形状,必须经过反复修正。

逐段进给加工是国内外最常见的方法,其特点是进给一段弯曲一段,即一段型材弯成所要求的形状后,再进给新的一段。这种加工方法的优点是设备较简单,较易实现自动控制。

(3)按型材受力状态可分为拉弯、集中力弯曲和纯弯曲三类。

拉弯工艺肋骨冷弯机比较少见,仅见国外某些船厂设计了肋骨拉弯机。这种工艺的主要优点,是型钢在弯曲过程中不致出现压应力,因而产生皱褶现象的可能性较小。

集中力弯曲工艺加工肋骨是一种传统的方法,现有的各种肋骨冷弯机,多数都应用这种弯曲工艺。因集中力弯曲有三个受力点,故也称为三支点弯曲工艺。

纯弯曲原理加工肋骨是国内外肋骨冷弯研究的新成果。国内外所研制的纯弯曲原理肋骨冷弯机,是采用四支点弯曲的肋骨冷弯机。四支点弯曲时,在肋骨上施加对称的集中载荷,则中间两集中力之间的梁段内任意截面处只受弯矩而不受剪力作用,为纯弯曲状态。

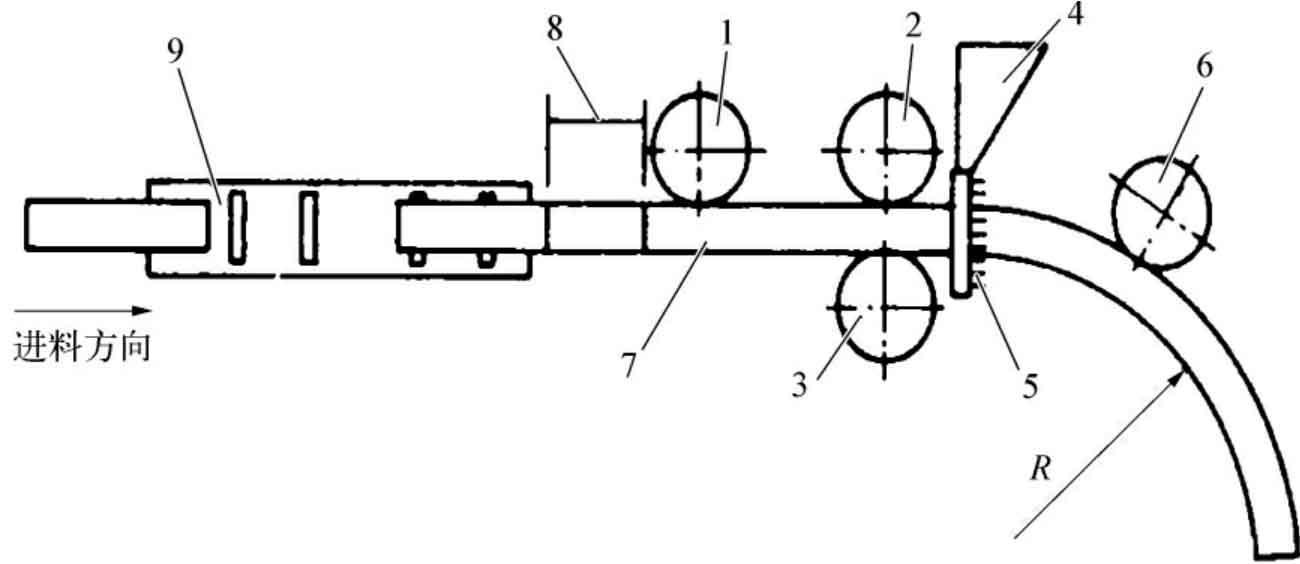

图7.5-2 三支点逐段进给式肋骨冷弯机机械部分工作原理图

7.5.2.2 船体型材构件的冷弯成形工艺及装备

在型材加工方面,大多数船厂较多采用液压型材弯曲机及肋骨冷弯机。使用最广泛的冷弯成形设备是逐段进给式肋骨冷弯机。较小规格的型材或扁钢采用卧式撑床,较大规格的型材有时也在压力机上模压成形。

1)逐段进给式肋骨冷弯机

(1)三支点逐段进给式肋骨冷弯机。该机床的机械部分如图7.5-2所示。在冷弯某一段时,安装在固定夹头两侧的可动夹头连同所夹持的型材作如图所示的旋转和进退,以对型材施加外力。当型材中的内应力超过屈服极限后就会产生塑性变形,从而将该段型材弯曲成所需要的形状。一段弯好后,再进给一段,这样逐段冷弯出整根型材。为了适应构件的曲率变化,这种冷弯机的活动夹头可以回转。弯曲时,夹头上的液压夹紧装置将型材腹板夹紧,以防止型材在弯曲过程中产生翘曲和皱褶。这种冷弯机的优点较多,使用较普遍,但也存在所弯曲的肋骨压痕大、加工效率不高等缺点。

(2)纯弯曲原理肋骨冷弯机。该机采用四支点弯曲法,其机械部分主要由水平弯曲机构、垂向反变形机构、进料机构、正位机构、仿形机构或数控机构等组成。图7.5-3为我国研制的纯弯曲原理肋骨冷弯机的冷弯系统。

图7.5-3 纯弯曲原理(四支点)肋骨冷弯系统

水平弯曲机构采用液压传动装置。弯曲肋骨时,首先,使三个垂直安装的夹紧油缸驱动三个夹头夹紧型材的腹板,然后,由两个水平安装的大小相同的弯曲油缸分别驱动两个侧夹头体做水平方向的前后移动。由于中夹头体上设置两个顶弯柱,两个侧夹头体上各设置一个顶弯柱,这样,在型材上就形成四个支点,顶弯柱对型材施加弯曲力,在型材腹板所在的平面(即机床的水平平面)内按纯弯曲原理进行弯曲,逐段进给、逐段弯曲,直到整根肋骨成形。

实践证明,这种纯弯曲原理肋骨冷弯机较之其他类型的肋骨冷弯机具有明显的优点,如加工质量好、效率高、机床工艺性能比较完善等。

2)肋骨冷弯成形工艺措施

(1)旁弯变形及其消除措施。肋骨在冷弯过程中除产生加工所需要的变形(腹板高度方向)外,还会产生某些不需要的变形,如旁弯变形(腹板厚度方向)、腹板的翘曲和皱褶变形等。这些有害变形的存在,将严重影响船舶有关部位结构的强度和稳定性。

消除旁弯变形主要采取以下几种措施:

—根据型材在弯曲时可能产生的旁弯变形的具体方向,预先在冷弯机的中间固定夹头或两侧活动夹头的下夹头体上加放一定厚度的垫片,使中间固定夹头与两侧活动夹头的工作面形成一定的高度差值,当上下夹头夹紧型材腹板以后,使型材在腹板厚度方向预先产生一定的弯曲变形,用以抵消弯曲中出现的旁弯变形。

—在冷弯机上设置反变形机构,即在设计肋骨冷弯机时增设一套能调节中间下夹头高度的反变形机械装置。

—在冷弯机上设置垂向弯曲系统。

当型材加工中出现旁弯变形时,可通过垂向弯曲油缸带动中下夹头上升或下降,给型材施加垂向弯曲力,将旁弯变形矫正。

(2)肋骨冷弯中的回弹及其处理。肋骨在冷弯过程中受外力的作用,将产生塑性变形,同时也伴随着弹性变形,外力卸除后弹性变形部分就要恢复,使肋骨产生回弹,这给肋骨的冷弯工艺及准确成形产生不利的影响。

处理回弹的方法有两种:一种是用理论计算的方法预先算出可能出现的回弹量,将它叠加到弯曲量上使型材过量弯曲,待回弹后即能准确成形。回弹量的大小虽然可以进行理论计算,但由于实际材料的材质、性能、几何尺寸的非一致性以及计算时对力学模型的近似简化等因素的影响,计算结果与实际情况会有一定的出入,使肋骨的成形精度难以达到预期的效果。另一种方法是实测出每一次弯曲后的实际回弹量,再以它的大小对型材作过量弯曲,如此反复,使肋骨向成形型线逼近。这种新方法,就是我国在研制数控肋骨冷弯机时所采用的获得较好效果的逐步逼近弯曲法。

(3)工艺余量问题。无论以何种方法加工肋骨,在号料时两端均应留出合适的加工工艺余量,一般曲度较大时留100~150mm;较小者留60~100mm,这也就是肋骨两端的甩头长度。

3)检测与控制成形方法

要将型材弯曲到使其腹板边缘与要求的肋骨曲线一致,在加工过程中需要反复进行检查和测量,因而需要一定的检测和控制成形的方法。目前生产中应用较多的控制与检测方法主要有样板法与逆直线法两种。

除上述两种控制方法外,还有一种仿形控制法。它是用曲线平移后形状不变原理制成的结构简单的仿形机构。它与逐步逼近弯曲法相配合,解决了肋骨加工中回弹对控制加工造成的困难,以及加工中检测肋骨成形情况的困难。对于尚未实现自动控制的肋骨冷弯机,采用这种方法具有操作简单可靠的优点。

4)型材数控冷弯的控制方法

目前,各船厂使用中的三支点式和纯弯曲原理肋骨冷弯机,许多已经实现了数字程序控制,肋骨成形的控制已不再依赖铁样或样板(仿形控制法的数控肋骨冷弯机除外)。其成形控制的方法主要有端点测量法、适应控制法和弦线测量法等。

数控肋骨冷弯机(如图7.5-4所示)较普通的肋骨冷弯机加工精度高、自动化程度高,省略了加工样板的制作。

图7.5-4 数控肋骨冷弯机

上海船舶工艺研究所从1989年开始,开展了“数控肋骨冷弯机的研制”,并先后于1991年和1997研制成功WLW-500KN和WLW-1 600KN数控肋骨冷弯机,形成了WLW数控肋骨冷弯机的系列产品。该产品由船体建造系统软件进行数学放样产生了肋骨线型,然后再由专用软件将肋骨线型转换成控制指令输入数控肋骨冷弯机,将肋骨自动弯曲成形。

该产品采用了先进的在线检测、自适应实时控制技术,具有全程进退料、正反向弯曲、回弹和延伸量的补偿,对起始点、终点、水线等处做标记等功能,实现了肋骨加工过程的全自动化。

7.5.2.3 船体型材构件的热弯成形工艺及装备

在肋骨冷弯工艺出现以前,大多数大曲率的型材构件一般采用所谓的大火热弯法弯制。因耗费燃料多、工艺落后,后来被冷弯加工所取代。

但对以热轧状态供应船厂的低合金型材,其弯曲成形后,必须经过调质处理(淬火和回火)才能达到船体构件的性能要求。因此,低合金钢型材制成的肋骨,需要经过弯曲—淬火—回火—矫正—开焊接坡口等工序,其中肋骨的弯曲、淬火和回火是关键的工艺过程。

20世纪70年代初我国研究成功一种中频感应加热弯曲淬火新工艺,它彻底改革了旧的弯曲、淬火工艺,对弯曲某些低合金钢环形肋骨效果较好。这种新工艺是将肋骨的弯曲和淬火合为一道工序,在一台中频加热弯曲淬火机床上完成,而且便于组成弯曲—淬火—回火的生产流水线。其原理是:利用频率为2 500Hz的电流通过感应器产生交变磁场,当肋骨以一定速度(2~3mm/s)从感应器中穿过时,钢在交变磁场下产生大量的热,把肋骨局部加热到淬火温度。在高温下,钢的塑性增大,在弯曲机床下压滚轮压力的作用下,在被加热区的狭窄带上发生弯曲,随后进行喷水淬火,经弯曲淬火后,将肋骨放进大型回火炉进行回火,最后在液压机上矫正,如图7.5-5所示。

图7.5-5 中频感应加热弯曲肋骨工艺图

1-滚轮;2-压紧轮;3-主动轮;4-感应器;5-喷水圈;6-下压滚轮;7-型材;8-焊接段;9-进料托架

这种工艺具有如下特点:

(1)从感应器到喷水圈这一狭窄范围内的肋骨处于高温状态,而其两侧则处于冷态,弯曲只在这一加热窄带中进行,可有效地避免肋骨的起拱和皱褶,同时,机床本身不需要很大的弯曲功率和刚度。

(2)由于是采用压力喷水冷却,能使肋骨达到完全淬火目的,故而淬火质量比水槽中淬火质量好。并且可以通过调节肋骨进给速度或中频电源的功率来调节淬火的温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。