7.5.3 船体板材构件的成形工艺及装备

船体非平直钢板构件较多,一般可分为单向曲度板和复杂曲度板。主要的成形加工方法有机械冷弯法和热弯法。通常对于一般曲率不大的板材零件采用机械冷弯法加工,而对于复杂曲度板(双曲度),特别是厚度大、强度高、形状复杂的,采用冷弯加工方法就比较困难。因此,双向曲度外板成形加工,目前国内船厂一般采用冷弯加工和热弯加工相结合的方法,即先用冷弯设备弯出曲率较大一向的曲度,然后再用热弯加工弯出另一向的曲度。若批量较大,则可在压力机上安装专用压模压制成形。

7.5.3.1 船体板材构件的冷弯成形工艺及装备

船体板材构件的冷弯成形工艺有辊弯、压弯和折弯等方法。

1)辊弯(Rall Bending)成形工艺及装备

通过旋转轴辊使板材弯曲成形的方法称为辊弯。主要设备是辊弯机,辊弯机又称为弯板机或卷板机。其形式可分为三辊和四辊两种,三辊辊弯机又可分为对称式和不对称式,其中,三辊辊弯机应用最为广泛。对具有圆柱形或圆锥形的单向曲度板(如平行中体部分的舭列板等)的弯曲成形,可用辊弯的方法。当双向曲度板的曲度不大时,也可用辊弯的方法冷弯成形。辊弯成形的最大优点是通用性强,一般不需要在辊床上添加工艺装备。

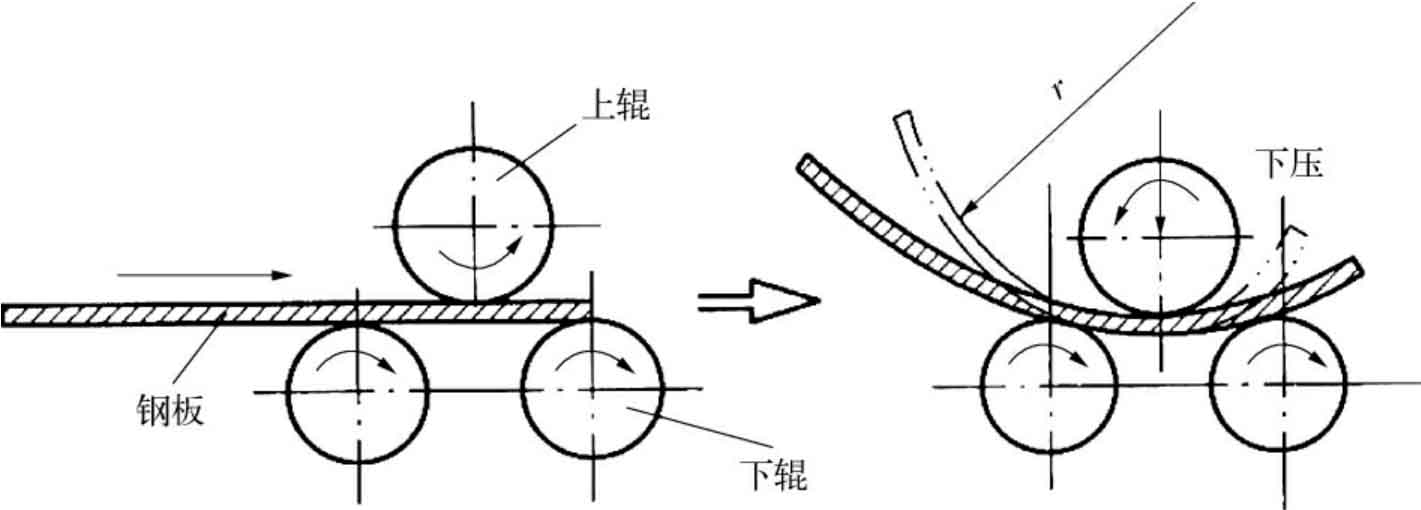

对称式三辊辊弯机,其下辊是主动辊,安装在固定轴承内,由电动机通过减速器带动其旋转;上辊多数是从动辊,安装在可作上下调节的轴承内。大型辊弯机的上辊采用机械或液压调节,小型辊弯机常用手工调节。当板材的一端送入上下辊之间后,降下上辊,使上、下辊的间距略小于板材的厚度,当轴辊转动时,板材在三个旋转的轴辊之间进行弯曲,如图7.5-6所示。

图7.5-6 辊弯工艺图

三辊辊弯机分开式和闭式两种类型。开式三辊辊弯机上辊的一端机架可以拆卸,以便能够取出弯制成形的封闭式圆柱形或圆锥形工件。闭式三辊辊弯机上辊的两端机架均不能拆卸,一般用于弯制非封闭式的工件,船体外板大多采用这种辊弯机加工。

板材辊弯由预弯、对中、辊制三个步骤组成。

采用辊弯机弯制圆柱形板材时,先在板材的两边和中央划出圆柱形素线(平行直线),对辊弯机各辊进行调节,使其轴线互相平行,然后弯制板材边缘部分的曲度,最后弯制板材的中央部分。

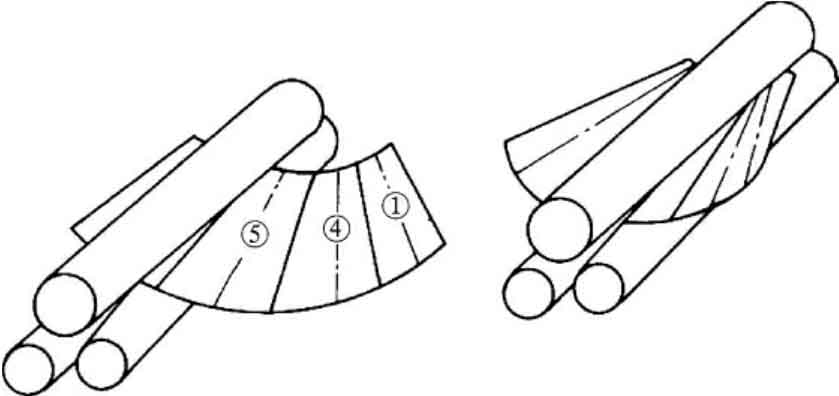

由于锥形板两端曲率不同,在板材上事先划出的素线是不平行的。因此,用一般通用辊弯机弯制圆锥形板时,必须采取一定的工艺措施,使其近似地弯曲成形。一般可采用如下的工艺措施:一是为了能获得锥形板两端不同的曲率,辊制圆锥面时,把上辊调节成倾斜位置,其倾斜度是随着钢板弯曲的程度而逐渐加大的,二是将锥形的展开面用直素线划分成3~5个区,如图7.5-7所示,并分别对其进行辊制。圆锥面的辊制过程与圆柱面相似,先预弯后辊制,圆锥面的辊制方法主要有分区辊弯法、矩形送料法、小口减速法等。

图7.5-7 在三辊辊弯机上滚制圆锥形板图

普通三辊辊弯机除上辊可分别作上下调节外,再不能作其他调节,这使它的弯板功能受到很大影响,为解决此问题,近年来研制了多种新型辊弯机。

(1)三根轴辊均可上下升降调节的三辊辊弯机。

(2)轴辊可作横向移动的三辊辊弯机,该机有上辊可横向移动式和下辊可横向移动式两种类型。

(3)四辊辊弯机。

新型辊弯机不仅在工艺性能上得到改进,而且逐步向大功率、多功能的方向发展。如可作矫平用的四辊辊弯机,它是在三辊辊弯机上的上辊旁增加一根可上下调节的矫平辊。当矫平辊在上辊旁的正常位置时,辊弯机用来矫平板材;当矫平辊调节到下辊旁边时,则可用来弯板。

有些三辊辊弯机上的上辊是通过液压传动进行升降调节的,那么,只要在上下辊之间安装合适的压模,即可用来进行板材的折边。

2)压弯(Press Bending)成形工艺及装备

在压力机上使用弯曲模进行弯曲成形的加工方法称为压弯,主要设备是液压机。

液压机是利用液体压力对板材压弯成形的一种冷弯设备。根据使用的液体介质的不同,分为油压机和水压机两类,其中油压机使用比较广泛。

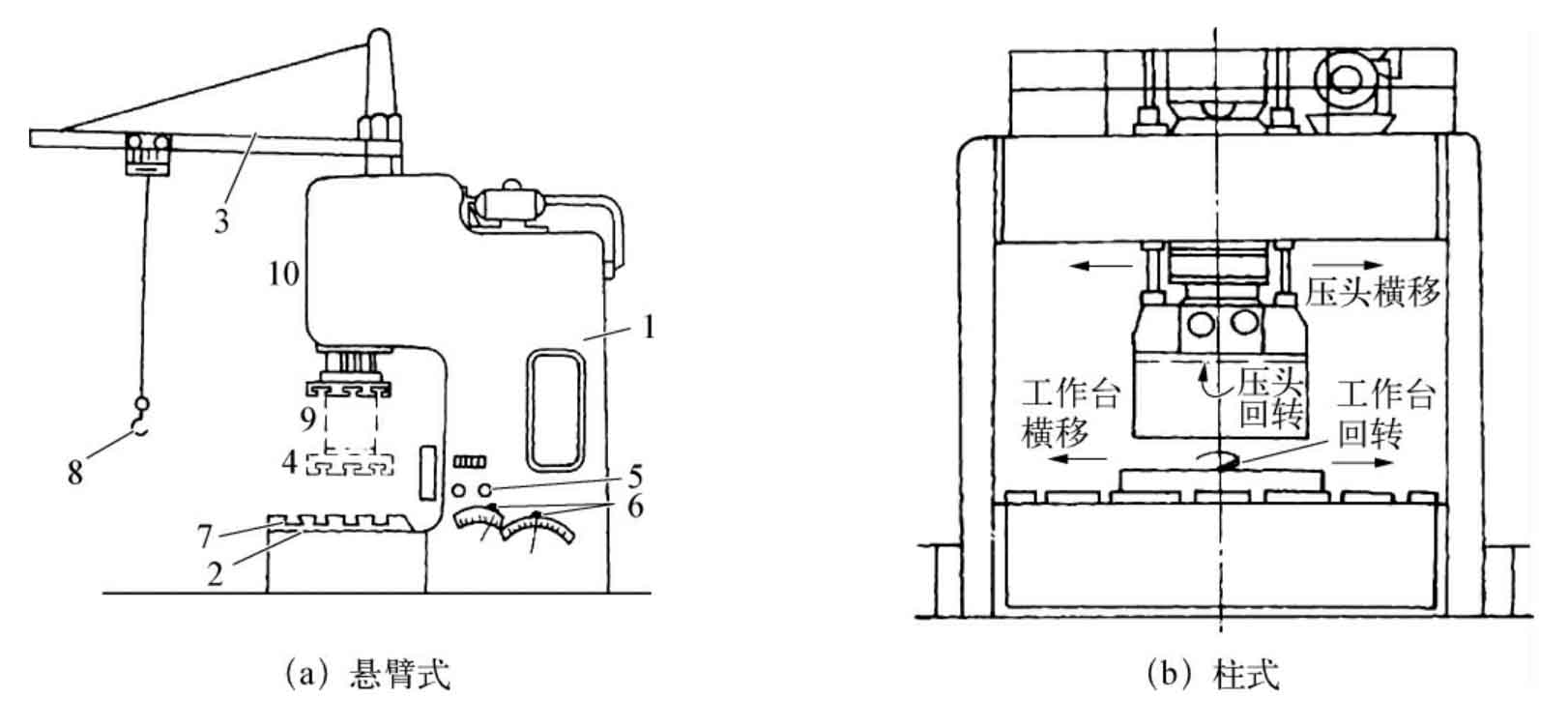

液压机的结构形式有悬臂式和柱式两种,如图7.5-8所示。船体加工中通常采用的是悬臂式,该型机工作台三面敞开,操作方便,但工作压力受到限制。柱式液压机的工作空间受到一定限制,但其结构支承情况较好,因此,大吨位液压机多采用柱式结构。还有一种是在柱式液压机的基础上,研制成的可移压头压力机,其特点是压头和工作台均能根据使用要求进行横移和回转,这些动作既可单独进行,也可同时进行,可以调节到工件加工时的最佳位置,因此,这种机型很适合于各种复杂形状的大型构件的压弯。

图7.5-8 悬臂式和可移压头液压机简图

1、10-本体;2、7-工作台及下模固定装置;3-吊杆;4、9-压头及上模固定装置;5-操纵按钮;6-指示表;8-吊钩

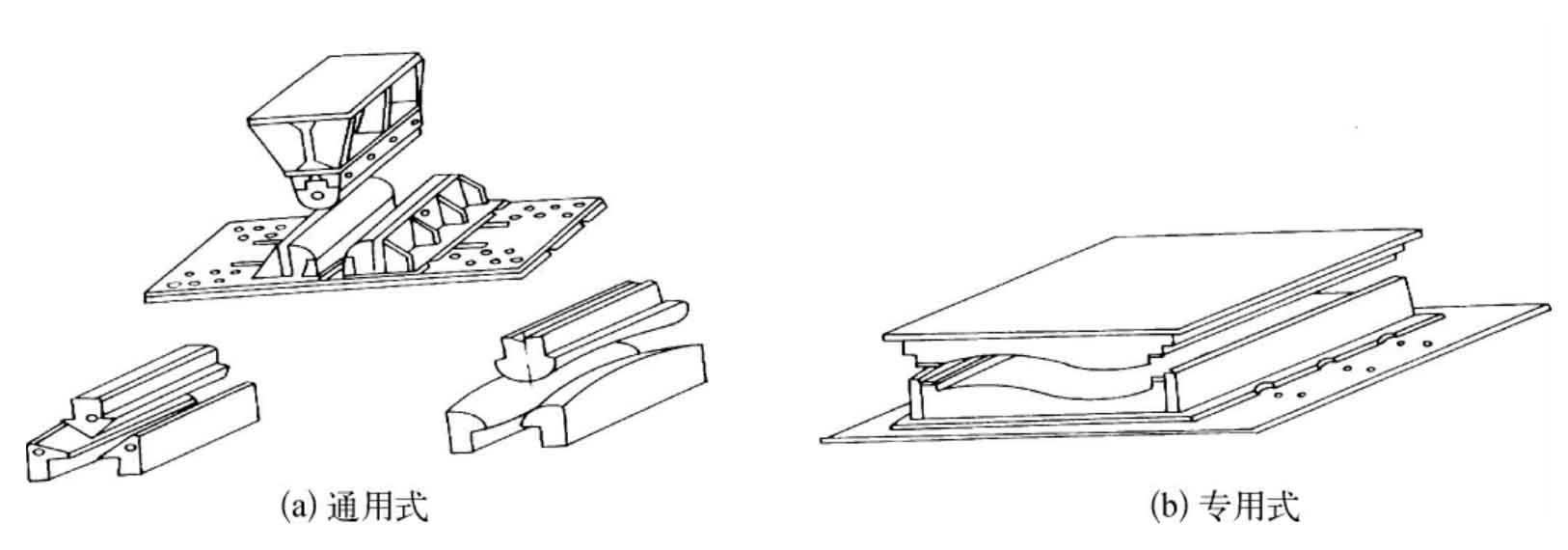

液压机进行压弯加工是在上下模间进行的,由压模保证板材的形状,压模的形式和精度是影响构件成形加工质量的关键之一,整个压模由上下两部分组成。压模按适用范围分通用压模和专用压模,如图7.5-9所示。

图7.5-9 压模的形式图

在通用压模上加工较大的板材,需分成数段加压,以便能弯制不同曲形的构件。如果同形构件的批量较大,应设计制作专用压模,它不仅能保证构件成形质量、简化操作、提高加工速度,而且在批量生产时,经济上也较合理。

应该指出,用通用压模弯板时一般只能弯曲一个方向的曲度(如横向曲度),其他方向的曲度(如纵向曲度)可用水火弯板法弯曲。此外,还应考虑板材压制后的回弹问题,消除回弹的办法是适当地改变压模工作部分的形状,使压制的构件回弹后刚好符合所要求的形状。

影响板材冷弯成形质量的另一个重要因素是板材冷弯加工线。一般,加工线都是冷弯之前划在已经号料的板材上的。由于加工设备和构件形状各不相同,加工线的形式、分布也不相同。因此,加工线的绘制应根据加工设备和构件形状来确定。

液压机不仅可以压弯各种不同曲度的船体构件,而且还可以进行板材的折边、压角、预弯与矫正工作,它是船体加工车间的主要设备。因此,应该为其配置专用吊运装置和工件移动、定位、送料及落料的辅助装置,实现辅助作业机械化。

7.5.3.2 船体板材构件的热弯成形工艺

船体板材中有相当部分船壳板,不但具有横向弯曲度,而且也具有纵向弯曲度,即通常所说的双向曲度板。这种双向曲度板难以用冷加工的方法成形,只能采用热弯加工方法。热弯加工是一项很复杂的工艺,根据统计,一般货船的板材热弯加工工时与冷弯加工工时比例大约为1∶3。因此,在船体建造中,热弯加工占有很重要的地位,热弯加工有大火热弯板和水火弯板(也称线状加热)两种方法。

大火热弯(Hot Forming)是指将金属板材大面积加热至一定温度,使其具有一定的热塑性后,再用压力机械或人力敲击使其成形的加工方法。

水火弯板(Flame Forming)是指先将板材加工出单向曲面,然后在其边缘(或中心)进行线状加热,并伴以水冷却,使其产生横向弯曲和角变形,从而形成所需要的三维曲面形状的加工方法。

大火热弯板工艺是对板材进行整体或分区加热,利用板材加热后强度下降,塑性增大的特性,强制板材弯曲成形。在大火热弯工艺中,曲板的形状主要由压模来保证。随着水火弯板工艺的推广应用,目前大火热弯工艺已被淘汰。

水火弯板工艺采用氧乙炔火焰对板材沿预定的加热线进行局部线状加热,利用金属板局部受高温冷却后产生的局部热弹塑性收缩变形,达到所需要的曲面形状。

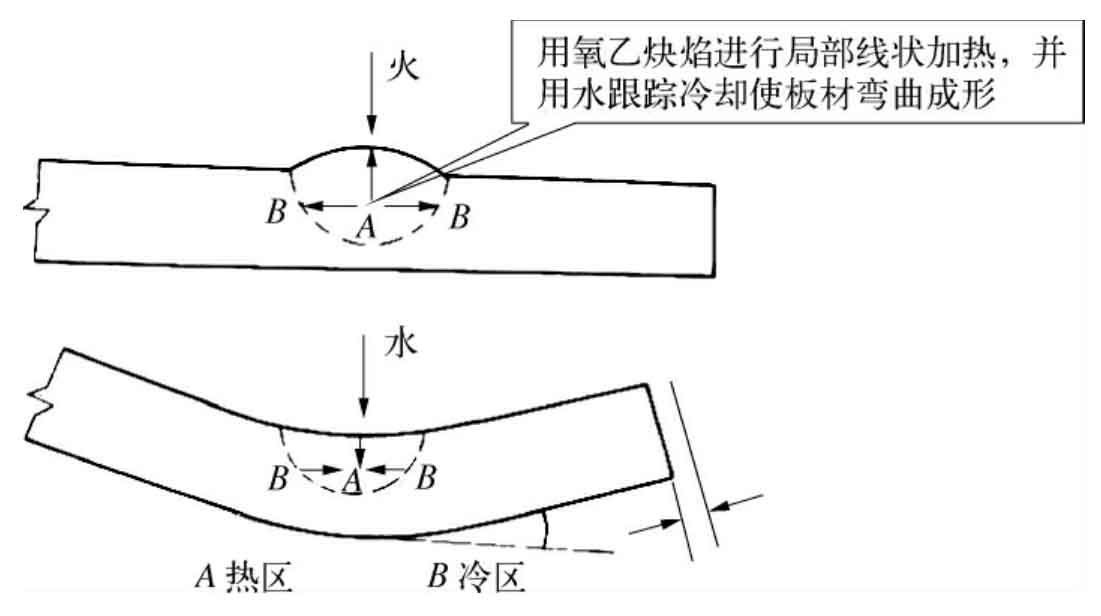

其成形原理是:水火弯板时,由于加热火焰的移动速度较快,故在加热处工件的厚度方向存在较大的温差,这种热场的局部性与沿板厚方向的温度梯度,使加热面金属在膨胀时受到周围冷金属的限制,因而在加热区产生压缩塑性变形。热源移去后,在板厚方向产生收缩变形的同时,钢板加热面产生拉应力,这相当于作用在平板上的外加弯矩,结果使板件产生弯曲变形。水火弯板就是利用板材在局部加热冷却过程中会产生角变形和横向收缩变形这一特点来达到弯曲成形的目的。用水跟踪冷却的作用在于加大这种变形,增加其成形效果。如图7.5-10所示。

图7.5-10 水火弯板原理图

水火弯板工艺一般分为初始冷弯成形、线加热最终成形和形状检测三个工艺过程。水火弯板工艺是我国各类船厂使用最为广泛的弯板工艺方法之一,90%以上复杂曲度船壳板都可以用该方法进行弯曲加工。

1)水火弯板成形效果的影响因素

(1)加热线对成形效果的影响。在进行水火弯板时,加热线的位置、疏密和长短对板材成形效果影响极大。

加热线的位置正确与否直接关系到板材能否正确成形。对相同的板沿不同位置的加热线进行线状加热,成形后的形状完全不同。加热线的位置主要取决于所要求的构件形状。因此,根据所要求的构件形状正确地确定加热线的位置乃是水火弯板的关键。在水火弯板中比较典型的例子是帆形板和鞍形板成形,两者的加热线分布完全不同。如图7.5-11所示。

图7.5-11 用水火弯板法弯制帆形板和鞍形板时的加热线分布图

加热线的长短、疏密,则主要影响构件的成形效果。一般而言,加热线愈密、愈长,则产生的变形愈大,成形效果愈好。因此,当要求的弯曲曲率较大时,加热线的布置可适当加密、加长。但应注意,不要使其长度跨越加热线所在剖面的中和轴,否则反而会使成形效果恶化。

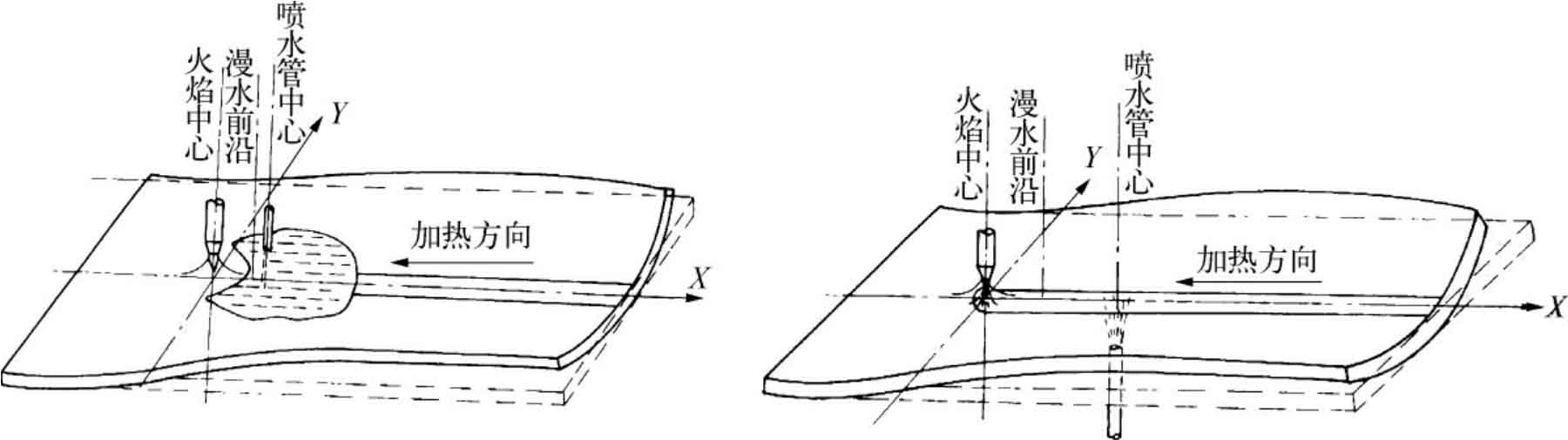

(2)冷却方式对成形效果的影响。水火弯板的冷却方式有正面跟踪水冷却和背面跟踪水冷却,如图7.5-12所示。

图7.5-12 水火弯板的冷却方式图

背面跟踪水冷法成形效率高,但操作比较麻烦,故在造船生产中应用较少。

正面跟踪水冷法其横向收缩变形效果较好,且操作方便。而常见的复杂曲度板在水火弯板时主要是依靠横向收缩变形来得到构件的纵向曲度,所以是目前水火弯板中最常用的冷却方法。

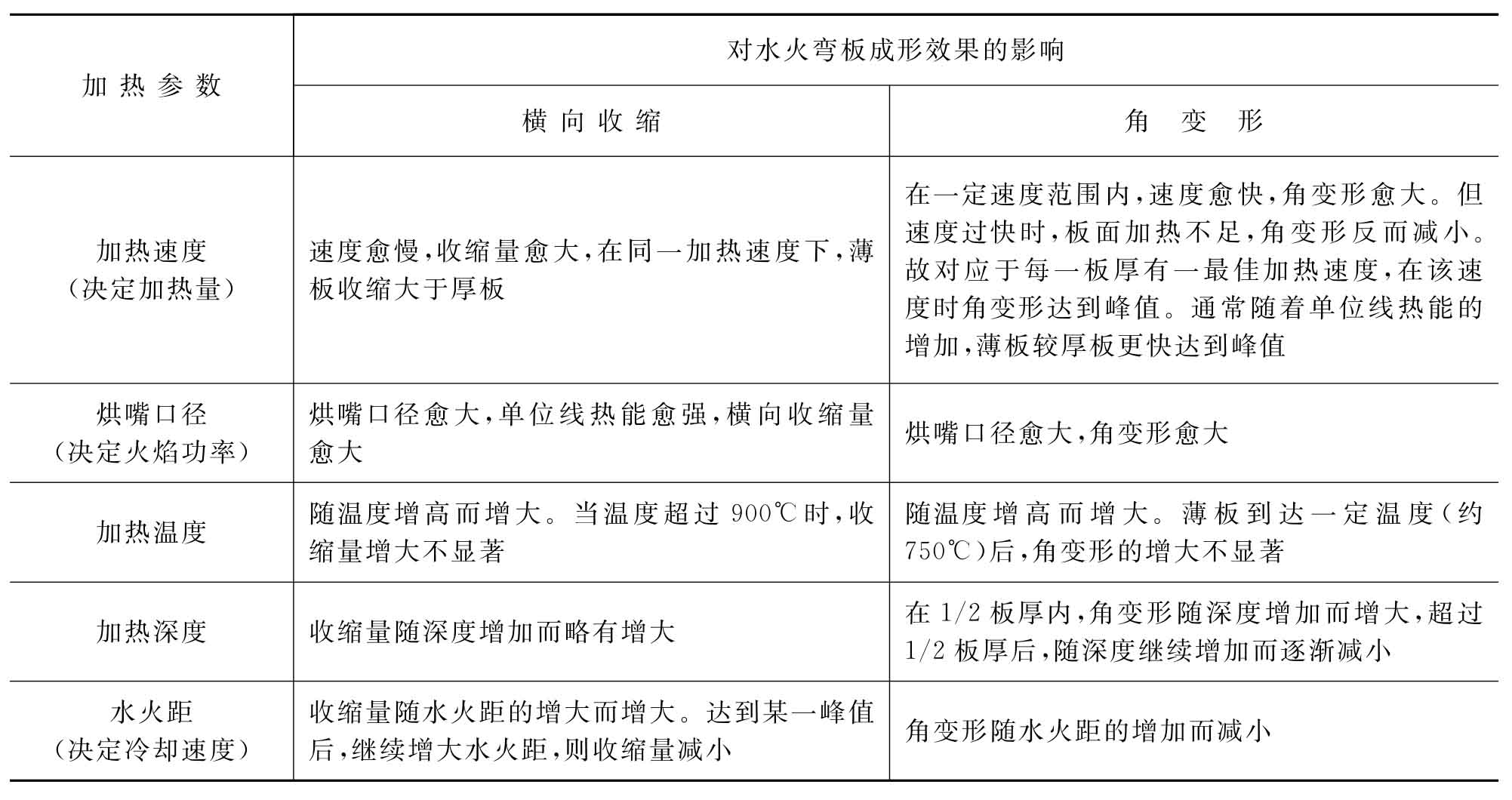

(3)加热参数对成形效果的影响。加热参数主要是指加热速度、烘嘴口径、加热温度、加热深度和水火距(即浇水点至火焰点的距离)。它们对水火弯板成形效果的影响如表7.5-1所示。

表7.5-1 加热参数对成形效果的影响

其中加热速度是一个主要参数,对成形效果影响较大,尽量选用与板厚对应的最佳加热速度,以提高成形效果。

2)水火弯板的主要工艺要求

(1)进行线状加热以前,应根据构件的成形要求,在钢板上预先确定加热线的位置,以便加热时正确掌握。各加热线的起点不宜在一条直线上,应相互错开。

(2)应根据构件成形要求,选择合理的加热参数。

(3)形状左右对称的零件,对称轴两侧的加热线的数量、位置和长度应一致,操作也必须对称进行。

(4)应尽量避免在同一部位重复加热,尤其是低合金钢。一般情况下,重复加热次数不得超过三次,否则会影响成形效果和降低钢材的机械性能。

(5)新钢种能否采用水火弯板法需经过试验鉴定后才能确定。

7.5.3.3 数控弯板成形工艺及装备

现行的弯板工艺虽然改变了过去火工弯曲的落后状况,但与其他工序相比,生产效率仍然很低、劳动强度仍然很高。因此,如果能将数控技术应用到板材成形加工中,则不仅会大幅度地提高弯板成形的生产效率,减轻劳动强度,而且会提高弯板精度,从而减少装配和矫正工作量。如果同其他数控加工装置一起使用,则能实现船体加工车间综合机械化、自动化,提高综合生产能力。正因为如此,国内外多年来十分重视数控弯板的研究,并先后研制出多种数控弯板机,如数控三轴辊床等,其中,最典型的是数控成形加工设备。

2004年7月上海市科委启动了“以企业为主体,产学研结合”的重大科技攻关项目“船舶板材数控热应力曲面成形技术和装备研究”,由上海外高桥造船公司、上海交通大学和上海船舶工艺研究所合作研制了一套数控成形加工设备,如图7.5-13所示。该装备包含大型形面数字化测试装置,且具有反馈控制功能。同时开发出船用板材热应力曲面成形加工软件,和船体建造系统软件相连接,并能直接输出数控指令和生成管理信息。该装备以高频感应加热作为加热方式,根据热应力成形理论,建立相应的数学模型,根据船舶生产设计软件输出的目标曲面形状,给出优化的加热方案。采用在线检测,实时控制等方法,提高曲面成形的质量和生成效率,能够实现大型船用板材曲面自动化成形加工,是我国首例在造船生产上使用的船舶板材数控热应力曲面成形加工装备。

图7.5-13 船舶板材数控热应力曲面成形加工装备图

图7.5-14所示是日本早期研制的一种通用多压头式(或称多柱塞式)数控弯板机弯板原理示意图。弯板时,运用数控程序将其下模(或上模)的各压头逐个自动调节,使它改变高度,形成与所要求的钢板形状相同的曲面,并考虑回弹量。当被弯钢板定好位后,上模(或下模)的各压头下降(或上升),将钢板弯成所需的形状。武汉理工大学近期研发的“方形压头可调活络模具板材曲面成形装置”已申请国家专利。这两种装置均采用冷压工艺但均未投入生产实用。

图7.5-14 多压头式数控弯板机弯板示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。